磷酸镁水泥基新型双液注浆材料试验研究

2021-04-20厉见芬李书进刘源涛盛炎民

厉见芬,李书进,刘源涛,盛炎民

(1.常州工学院 土木建筑工程学院,江苏 常州 213032;2.上海交通大学 土木工程系,上海 200240)

0 引 言

在地铁、隧道等地下工程的施工过程中,为防止涌水突泥、地表沉降、结构偏移等风险,采用注浆加固是一种较为有效的措施[1-3]。注浆是指将配制好的浆材通过注浆设备注入所需加固的部位,适应特定工程需求的注浆材料已成为当前的研究热点。然而,现行的一些注浆材料依然存在各种适用性问题,如水泥基注浆材料凝结时间不可控,易堵管,浆体稳定性差,容易分层离析,固结率低,早期、后期强度低等问题[4];水玻璃溶液类注浆材料虽具有凝结时间可调、强度可控、无毒等优点,但存在抗水溶蚀性和耐久性差、成本高等问题[5];有机高分子化学灌浆类注浆材料性能优于前两者,但成本高、使用安全性差、易造成环境污染,不适合用于盾构隧道施工[6]。因此,开发一种凝结时间可调、稳定性好、早期强度高、耐水性能优异,且绿色环保的注浆材料是地下工程施工亟待解决的问题。

磷酸镁水泥(MPC)作为一种类陶瓷型磷酸盐水泥,具有凝结快、超早强、收缩小、体积稳定性好、对环境污染小(浆液的pH 值接近中性)等优点,被广泛应用于工程结构的修复与加固[7-9]。同时,粉煤灰、钢渣等固体废弃物作为工业副产品,其处置利用是个难题。将其作为矿物掺合料掺入MPC 中是一种较好的解决途径。在MPC 中掺入粉煤灰、钢渣等工业副产品不仅可以降低成本,还能提升力学性能,改善早期水化硬化过程。粉煤灰中的球状颗粒能在新拌浆体中起到“滚动轴承”作用,提升流动度[10]。活性铝硅质组分则能在MPC 中参与反应,生成无定型的磷酸铝硅凝胶,提高硬化浆体内部的胶结能力。

本研究将2 种大宗固体废弃物——粉煤灰与矿渣粉作为MPC 注浆材料的矿物掺合料,采用双液注浆模式制备一种新型注浆材料,通过试验初步探讨了注浆材料的性能特点。

1 试 验

1.1 原材料

氧化镁:盐城市华耐镁业公司生产的重烧氧化镁,工业级,棕黄色粉末,化学组分见表1。

磷酸二氢铵、硼砂、三聚磷酸钠:江苏省吴江化学试剂厂生产,工业级,纯度>96%。将硼砂与三聚磷酸钠按1∶1 的质量比混合制得本试验所需的缓凝剂。

粉煤灰:Ⅱ级,上海吴泾发电厂产,比表面积260 m2/kg,密度2.35 g/cm3,需水量比102%,主要化学成分见表1。

矿渣粉:S95 级,上海宝钢公司产,比表面积420 m2/kg,密度2.81 g/cm3,28 d 活性指数100%,主要化学成分见表1。

表1 原材料的主要化学成分 %

1.2 双液注浆材料的制备

采取双液注浆模式制备注浆材料。首先按照配比称取氧化镁、矿渣粉、缓凝剂,将粉料搅拌均匀,再将所称取的水倒入粉料中搅拌2 min,形成组分A;按照配比称取磷酸盐、粉煤灰、缓凝剂,按照相同的步骤制得组分B;将A 与B 双组分充分混合,高速搅拌30 s,制得注浆材料[7,11],制备工艺见图1。

搅拌均匀后立即测试新拌浆液的流动性、pH 值、凝结时间和结石率,然后迅速成模,硬化后的试样一部分置于温度为(20±5)℃、相对湿度为(60±10)%的空气环境中养护,用于测试力学性能;另一部分置于水中养护,通过测试强度研究耐水性能。

本试验分别设计了2 套方案:(1)固定组分B 配比不变,改变组分A 中氧化镁与矿渣粉的比例,研究矿渣粉掺量对注浆材料新拌性能、力学性能的影响,确定满足双液注浆加固工程需求的最佳矿渣粉掺量;(2)在固定矿渣粉的掺量下,改变组分B 中磷酸盐的比例,研究磷酸盐掺量对注浆材料性能影响,由于磷酸二氢铵的单价是几种原材料中最高的,应确保在满足工程性能需求的前提下实现磷酸盐掺量最小化,以降低浆材成本。

各组配合比如表2 所示,试验中组分A 与组分B 质量比为1∶1,水胶比均指水占胶凝材料(氧化镁、矿渣粉、磷酸盐、粉煤灰)总质量的比例,缓凝剂掺量为其占胶凝材料总质量的百分比,其余参数均为质量比。

表2 双液注浆材料的配合比

1.3 性能测试方法

流动性按照GB/T 8077—2000《水泥净浆流动度试验方法》进行测试;凝结时间参照GB/T 1346—2001《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试,由于MPC 凝结过快,初、终凝时间间隔比较短,试验过程中只测试终凝时间;采用PHS-3E 型酸度计测试新拌注浆液的pH 值。

注浆材料的结石率:本试验中结石率的测试方法不同于常规测试方法,这是由于MPC 凝结时间短,早期强度高,如果采用常规的析水率、结石率测试方法,则每组MPC 基注浆材料的析水率均为0,结石率均为100%。本试验的测试方法是将注浆材料注入水中进行测试,更接近工程实际施工环境。具体试验方法为:用注射器从新拌注浆液中抽取100 ml 的浆体,将其快速注入装有100 ml 水的量筒中,静置3 h,测试表层水的体积V1。结石率HR 按式(1)计算:

式中:HR——试件的结石率,%;

V浆——初始浆液体积,取100 ml;

V水——注入的水体积,取100 ml;

V1——静置3 h 后表层水的体积,ml。

注浆材料的抗压强度:依据GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》,试件尺寸为40 mm×40 mm×160 mm,先将试块通过抗折测试劈成2 段,再进行抗压测试。每组取3个试样进行平行试验,其平均值即为试样的无侧限抗压强度。

注浆材料的耐水性:以耐水系数Wr(相同龄期空气养护与水中养护试件的抗压强度比)来表征,Wr按式(2)计算:

式中:Wrn——试件在n d 时的耐水系数,%;

fn——试件水养n d 时的抗压强度,MPa;

Fn——试件空气养护n d 时的抗压强度,MPa。

2 结果分析与讨论

2.1 流动度与pH 值

矿渣粉和磷酸盐掺量对新拌注浆液流动性与pH 值的影响见表3。

表3 矿渣粉和磷酸盐掺量对新拌注浆液流动性与pH 值的影响

由表3 可见:

(1)固定组分B 的配比不变,改变组分A 中氧化镁与矿渣粉的比例,随着矿渣粉掺量从0 增加到40%(Z1~Z5),浆液的流动度先增大后减小,矿渣粉掺量为20%时达到最大;当矿渣粉掺量为40%时,流动度减小到285 mm。这是由于矿渣粉的颗粒分布与氧化镁不同,掺入适量的矿渣粉可以改善粉末的颗粒级配,提升流动度[12];当矿渣粉过量时,则会降低流动度;由于矿渣粉的反应活性比氧化镁高,掺入矿渣粉会促进MPC 的早期水化反应,也会使得流动度下降[13]。随着矿渣粉掺量从0 增加到40%(Z1~Z5),浆液的pH 值从6.15 逐渐增大到7.61。这是因为矿渣粉中含有较多的高活性氧化钙,具有比氧化镁更高的碱性与反应活性,导致pH 值增大。

(2)固定组分A 配合比不变,改变组分B 中磷酸盐掺量,随着磷酸盐掺量从30%减少到10%(Z3-1~Z3-4),注浆材料的流动度从356 mm 逐渐减小至256 mm。磷酸盐用量对流动性的影响很显著,这是由于磷酸盐是可溶于水的晶体颗粒,掺入磷酸盐能增加浆体的液相成分,提升流动性。磷酸二氢铵作为一种显酸性的磷酸盐,降低其掺量会增大体系的pH 值,本试验中,当磷酸盐掺量从30%减少到10%时,pH 值从6.00 增大到7.56。

(3)与传统水泥及水玻璃类注浆材料相比(pH 值>12.0),本试验制备的新型MPC 注浆材料的pH 值接近中性,绿色环保,是一种环境友好型注浆材料。

2.2 凝结时间与结石率

矿渣粉和磷酸盐掺量对新拌注浆液凝结时间和结石率(HR)的影响见表4。

表4 矿渣粉和磷酸盐掺量对新拌注浆液凝结时间和结石率(HR)的影响

由表4 可见:

(1)随着矿渣粉掺量从0 增加到40%(Z1~Z5),浆液的凝结时间由13.0 min 逐渐缩短至2.0 min。这是因为矿渣粉中的高活性组分能与磷酸盐快速反应,加速MPC 早期水化进程。

(2)随着磷酸盐掺量从30%减少到10%(Z3-1~Z3-4),浆液的凝结时间出现了小幅度缩短,从6.0 min 缩短到3.5 min。研究表明,M/P 值(氧化镁与磷酸盐质量比)显著影响MPC 的性能,M/P 值减小,磷酸盐的比例增大,凝结时间延长[14]。与传统注浆材料相比,MPC 注浆材料可实现凝结时间2~15 min 可调,满足工程需求。

(3)各组试样的结石率均大于100%,表明本试验的注浆材料不仅不会析出水,还能结合外界的自由水,这与MPC 快速的酸碱中和反应、超短的凝结时间有关。随着矿渣粉掺量的增加,结石率出现了小幅度的下降,由Z1 组125.9%降低到Z5 组的105.1%;随着磷酸盐掺量的减少,结石率也出现了小幅下降,由Z3-1 组的120.0%降低至Z3-4 组的112.1%。这是由于矿渣粉掺量增加、磷酸盐掺量降低均会导致MPC 中磷酸盐与氧化镁的反应总量减小,降低了本体系结合自由水的能力。对比传统注浆材料可知,MPC 基注浆材料具有优异的可灌注性能。

2.3 抗压强度

矿渣粉与磷酸盐掺量对MPC 基注浆材料力学性能的影响分别见图2 与图3。

由图2 可见,矿渣粉对注浆材料的抗压强度有显著的影响,早期抗压强度(3 h)随着矿渣粉掺量的增加而不断降低。与基准组Z1 相比,掺矿渣粉试样的中后期(7 d 与28 d)强度有较大提升。Z1 组的1 d、7 d 抗压强度分别为4.2、4.4 MPa,而Z2 的1 d、7 d 抗压强度分别为3.8、8.6 MPa,强度增长了126%。当养护至28 d 时,Z3 组的抗压强度高于其他各组,达到14.4 MPa,即在矿渣粉掺量为20%时达到最大。可见,适量的矿渣粉会提高注浆材料的力学性能。矿渣粉具有潜在水硬性,掺入到MPC 基注浆材料时,它不仅可以与磷酸盐快速反应,同时自身也能在MPC 高热环境中反应,起到增强中后期强度的作用。由于掺入矿渣粉,会显著缩短凝结时间,材料凝结硬化迅速,导致反应产物结晶生长不充分、不均质,而且内部孔隙较多,导致早期强度的降低。

由图3 可见,磷酸盐掺量对抗压强度的影响规律明显。当磷酸盐掺量由30%降至25%时,注浆材料的抗压强度提高;随着掺量由25%降至10%,抗压强度逐渐降低,甚至低于基准组。28 d 龄期时,Z3-1、Z3-2、Z3、Z3-3、Z3-4 的抗压强度分别为13.0、14.6、14.4、8.0、6.6 MPa。研究表明,M/P 值对MPC 的力学性能有较大影响,对不掺任何矿物掺合料的体系,当M/P 值在(2.5~3.5)∶1 时,具有最佳的力学性能。在本试验基于大掺量粉煤灰、矿渣粉的MPC 注浆材料中,由于矿渣粉能与磷酸盐发生反应,消耗一定量的磷酸盐,导致M/P 值在1.2∶1 附近时达到最佳。

2.4 耐水性

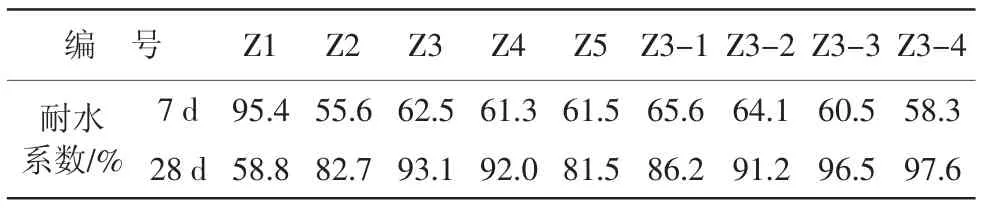

与硅酸盐水泥不同,MPC 长期浸泡在水中会导致反应产物的溶蚀,导致硬化浆体孔隙增大、结构疏松、强度下降。矿渣粉和磷酸盐掺量对MPC 基注浆材料耐水性的影响见表5。

由表5 可知:

(1)相较于掺入矿渣粉的试样,基准组Z1 具有较好的7 d 耐水性能(耐水系数为95.4%)。由于添加矿渣粉的试样凝结时间较短,早龄期时试样内部结构较疏松,晶体还未生长好。因此,浸泡在水中时,7 d 耐水性较差。矿渣具有潜在的水硬性,能够持续地反应,增强MPC 基体中的胶结性能,提高试块的强度。在浸泡7 d 到28 d 的这段时间,掺入矿渣粉试样的耐水系数均明显增大,例如,Z3 组从62.5%增大到93.1%。在浸泡28 d 时,基准组的耐水系数最低,仅为58.8%。可见,未添加改性材料的MPC 基体耐水性明显不足,而矿渣粉可以显著提高MPC 在水溶蚀环境中的稳定性。

表5 矿渣粉和磷酸盐掺量对MPC 基注浆材料耐水系数的影响

(2)随着磷酸盐掺量的减少(从30%到10%),7 d 耐水系数略有减小,28 d 耐水系数则有所增大。磷酸盐掺量的减少会促使凝结时间的缩短,较短的凝结硬化阶段会导致材料内部颗粒间反应不充分、内部孔隙较多,因此出现耐水性能在7 d时降低。而较少的磷酸盐掺量也意味着未反应完全的剩余磷酸盐较少,在长期浸泡过程中,能析出的磷酸盐晶体较少,这对材料的耐水性是有利的。所以28 d 耐水系数随着磷酸盐掺量的减少而增大。

3 结 论

(1)MPC 基注浆材料具有传统注浆材料无可比拟的优势:凝结时间短且能在2~15 min 内可控调节;可灌注性好,基于本试验的测试方法,测得结石率均超过100%;生态环保,浆液pH 值近中性;早期强度高,1 d 抗压强度达到5.1 MPa,28 d 抗压强度达到14.6 MPa;耐水性优异,经过改性的MPC注浆材料28 d 耐水系数超过90%。

(2)当矿渣粉掺量由0 增加到40%时,新拌浆液的pH 值增大,结石率下降,凝结时间缩短。流动性与28 d 抗压强度均先增大后降低,在20%掺量时达到最大。

(3)矿渣粉作为一种高活性的矿物掺合料,能显著改善MPC 基注浆材料的中后期强度(7 d、28 d)与耐水性,这是由于矿渣粉具有潜在水硬性,能持续反应,提高基体内部的胶结强度。矿渣粉的最佳掺量为20%~30%。

(4)当磷酸盐掺量由30%减少到10%时,注浆材料的流动度降低、凝结时间缩短、pH 值升高、结石率下降、抗压强度先提高后降低。磷酸盐的最佳掺量为15%~25%。