磷石膏生产硫酸联产水泥研究现状及发展趋势

2021-04-20马小玲谭宏斌侯雄苏雪梅先玉生董发勤李玉香杨飞华

马小玲,谭宏斌,侯雄,苏雪梅,先玉生,董发勤,李玉香,杨飞华

(1.西南科技大学 材料科学与工程学院,四川 绵阳 621010;2.固体废物处理与资源循环利用教育部重点实验室,四川 绵阳 621010;3.固废资源化利用与节能建材国家重点实验室,北京 100041)

磷石膏是湿法磷酸工业的副产物,主要成份为石膏(二水硫酸钙,CaSO4·2H2O),每生产1 t 磷肥(以P2O5计算)约产生4.5~5.0 t 磷石膏[1]。2019 年我国磷石膏产生量7500 万t,利用量3000 万t,综合利用率为40.0%,剩余部分就地堆存,堆存量已超过了5 亿t[2],磷肥企业每年为此花费大量的经费用于建设渣场及其运行管理。磷石膏含未分解磷矿、游离磷酸、氟化物等杂质,大量堆放会带来环境安全风险,如何对其进行合理地处置和处理是湿法磷酸工业可持续发展面临的问题。

水泥是以石灰石、黏土/砂岩/铝土矿、铁矿/含铁废渣为原料,经高温煅烧后粉磨得到的一种水硬性胶凝材料,主要化学成份为氧化钙,如硅酸盐水泥的主要化学成分为:CaO=64%~67%,SiO2=20%~23%,Al2O3=4%~8%,Fe2O3=3%~6%。2018 年,我国的水泥产量为21.77 亿t,2030~2050 年将长期稳定在10亿~15 亿t/a,水泥行业可完全消纳磷石膏中的钙资源[3]。磷石膏分解生产硫酸联产水泥不仅利用其钙资源,不排放固体废渣,还为磷肥企业提供生产用的硫酸(我国60%的硫酸用于磷肥生产)[4]。从20 世纪以来,以石膏为主要原料分解制硫酸联产水泥已逐渐成为热点。

1 石膏制硫酸联产水泥工业生产现状

早在1915 年,德国Muller 首先用焦炭和天然石膏为原料开发了石膏制硫酸联产水泥的工艺,随后Kuhner 又对Muller 的工艺进行了改进并建立了中试生产线。1916 年,拜耳燃料公司用Muller-Kuhner 工艺在德国的勒沃库森建成了世界上第1 条石膏制硫酸联产水泥生产线。1968 年,奥地利伦盛化学公司首次用磷石膏为原材料,建设了日产200 t 硫酸的生产线。我国自20 世纪50 年代起开始对天然石膏和磷石膏制硫酸联产水泥工艺进行研究,60 年代中期完成了中试研究,70 年代在天津、济南等地建成了主要用天然石膏为原材料制硫酸联产水泥的工业装置。1988 年,鲁北化工总厂建成了全国第1 例3 万t 磷铵、4 万t 磷石膏制硫酸联产6 万t水泥的示范工程(简称“三四六”工程)。20 世纪90 年代,全国建有7 套“三四六”工程装置,但目前仅鲁北化工总厂的工程实践情况较好。

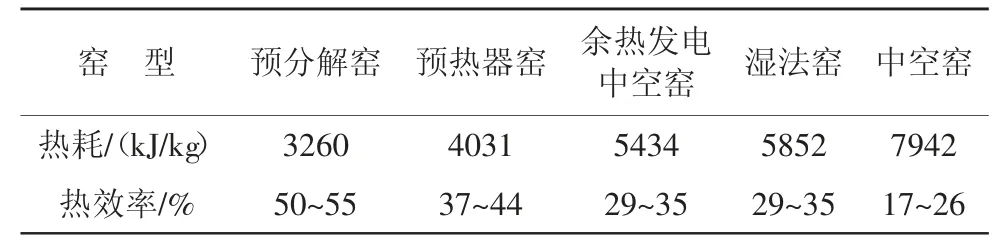

石膏生产硫酸联产水泥的装备从最初的中空窑、立筒预热器窑、旋风悬浮预热器窑,再到西德Lurgi 公司的旋风悬浮预热器-循环流化床分解-回转窑烧成装备,石膏分解和熟料烧成的总能耗降低约30%(不同硅酸盐水泥熟料煅烧装备的能源消耗水平见表1)[5-6]。磷石膏制硫酸联产水泥技术不能大规模推广应用的主要原因为:磷石膏的成分复杂和含水量高,磷石膏分解、中间相的转化和水泥熟料矿物形成等机理缺乏系统研究,即无系统的理论基础做为指导,生产工艺尚不成熟,导致生产能耗高、硫酸和水泥产品质量不稳定。

表1 不同硅酸盐水泥熟料煅烧装备的能源消耗水平

2 石膏分解研究现状

石膏分解温度较高,任雪娇等[7]采用HSC Chemistry 5 热力学软件对石膏分解反应进行了计算,研究发现,在不加任何还原剂时CaSO4起始分解温度达1662 ℃,在还原剂焦炭、硫磺、氢气或一氧化碳存在下,CaSO4的分解温度明显降低,起始分解温度分别为849、1054、909 和925 ℃。肖海平等[8]用分析纯无水CaSO4粉末(纯度为99.9%,粒径小于30 μm)研究CaSO4的分解特性,在空气气氛下纯CaSO4的起始分解温度为1246 ℃,终止温度为1395 ℃。煤、焦炭、硫磺、CH4、CO 和H2等均可作为石膏分解的还原剂,还原剂可降低石膏分解温度并提高分解速率,在这些还原剂中,煤或焦炭(碳)成本较低适合于工业生产应用。以碳为还原剂分解石膏的机理分为:固-固反应机理和气-固反应机理2 种,一般认为石膏与碳在堆积态反应以固-固反应为主,在悬浮态状态下反应以气-固反应为主[9]。

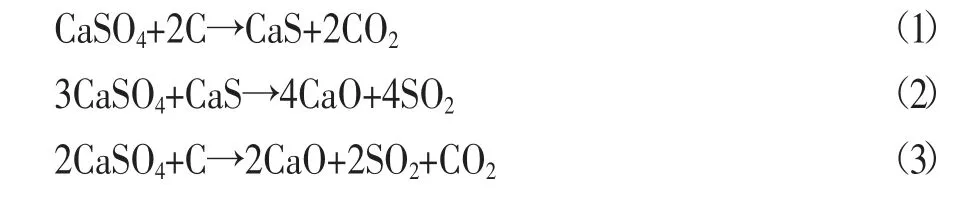

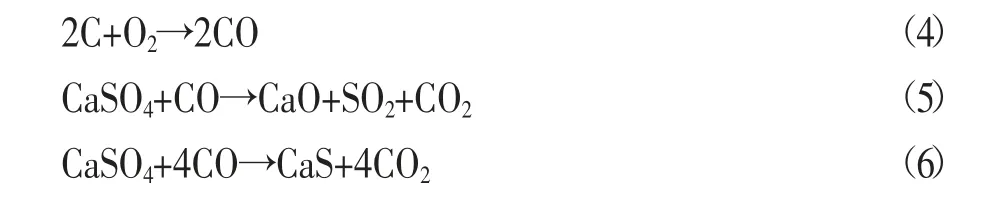

固-固反应机理:

在反应温度较低时,反应式(1)先发生,接着反应式(2)发生,反应式(3)可由反应式(1)和(2)合并,CaS 为中间产物。另外,在强还原气氛下,最终产物中含CaS。Davies 和Hyahurst[10]将CaS 和CaSO4(纯度均为99%,粒径均为45~20 μm)混合压片,研究发现,在850~1000 ℃温度范围内存在硫化钙和硫酸钙的熔融相,液相存在促进了反应式(2)的进行。

气-固反应机理:

在流化床悬浮态,煤先氧化生成CO 气体作为中间相,CO再与石膏发生气-固反应生成氧化钙,但在较强的还原气氛下CaS 将被产生。当CO 浓度为2%时,产物中CaO 含量最高为91.6%[11]。

关于上述反应的影响因素,相关的研究报道较多。关于石膏分解为硫化钙的研究,如Motaung 等[12]用废水中和产生的石膏(纯度95.54%)和烟煤为原料,研究发现,温度在石膏热分解研究中起着重要作用,随着还原温度的升高石膏向CaS的转化率提高;在温度为900 ℃、反应时间为20 min,石膏向CaS 的转化率较低;但在1000、1050、1100 ℃下,还原时间分别为20、15、10 min 时,可获得大于80%的CaS 产率。Jia 等[13]用石膏(纯度>97%)和煤为原料,研究发现,在温度为600~800 ℃时CaSO4分解为CaS,没有CaO 产生;在800 ℃保温时间为0~20 min 时,CaSO4分解为CaS 的分解率从34.72%提高到84.76%,煤的粒径增大,石膏与煤的接触面积减少,反应率下降。另外,他们还发现煤中的FeSO4和Fe2(SO4)3比CaSO4更容易分解,铁作为催化剂可以促进CaSO4分解。

关于石膏分解为氧化钙的研究,如Kato 等[14]用化学纯石膏和重油灰(碳源)为原料,在温度为800~1000 ℃条件下研究了重油灰的加入量对石膏分解的影响,研究发现,最佳碳硫比(C/S)为0.5;在温度为800~900 ℃时,主要物相为CaS;在温度为900 ℃时,CaSO4、CaS 和CaO 共存;在温度为1000 ℃时,CaS 消失仅CaSO4和CaO 存在,CaO 含量高达90%。一般认为,采用不同的还原剂磷石膏分解为CaO 的温度为950~1200℃[15]。另外,石膏中的SiO2、Al2O3或Fe2O3等杂质能与石膏反应生成硅酸钙、铝酸钙或铁酸钙等,改变石膏的分解历程,降低石膏分解温度;在相同的还原气氛下Fe2O3的存在可抑制CaS 的形成,并且随着Fe2O3加入量的增加,这种抑制作用进一步增强,但添加SiO2或Al2O3对CaS 的形成没有明显的抑制作用[16]。

根据上述分析可以得出,CaSO4还原分解成CaS 比分解成CaO 更容易进行,因此需控制石膏的分解气氛为微还原气氛[17]。但水泥煅烧需在氧化气氛进行,还原气氛影响水泥熟料的矿物组成和颜色,导致水泥凝结时间缩短、早期水化放热量增加和安定性不良等[18]。另外,在还原气氛下烟气中的SO2易被还原成升华硫,导致烟气净化设备堵塞、破坏电除雾器的运转,影响制酸工段正常运行[19]。

目前,我国石膏分解制酸联产水泥的工艺中,石膏在回转窑中分解,很难控制窑内气氛,导致生产不能正常进行。西德Lurgi 公司的旋风悬浮预热器-循环流化床分解-回转窑烧成技术,还未见到推广的报道。借鉴硅酸盐水泥生产的窑外分解技术,让石膏分解在窑外的分解炉中进行,有利于控制窑内气氛,使水泥在氧化气氛下煅烧,保证水泥质量。

3 石膏生产含硫低钙水泥研究现状

根据水泥中氧化钙的含量可将水泥分为高钙水泥(如普通硅酸盐水泥和阿利特水泥)和低钙水泥(如贝利特水泥、硫铝酸盐水泥)。高钙水泥以硅酸三钙(C3S)为主要矿物(含量为50%~70%),低钙水泥含较多的硅酸二钙(C2S,含量≥30%)。C3S 矿物的生成焓为1810 kJ/kg,形成温度高达1450 ℃,而C2S矿物的生成焓仅为1350 kJ/kg,在1300 ℃即可大量形成,降低C3S 矿物含量增加C2S 矿物含量可降低水泥熟料的能耗[20]。但C2S 水化慢、水泥早期强度低,低钙水泥通过熟料中引入一些早强矿物(如硫铝酸钙)形成新的水泥品种,如硫铝酸盐水泥、贝利特-硫铝酸盐水泥。

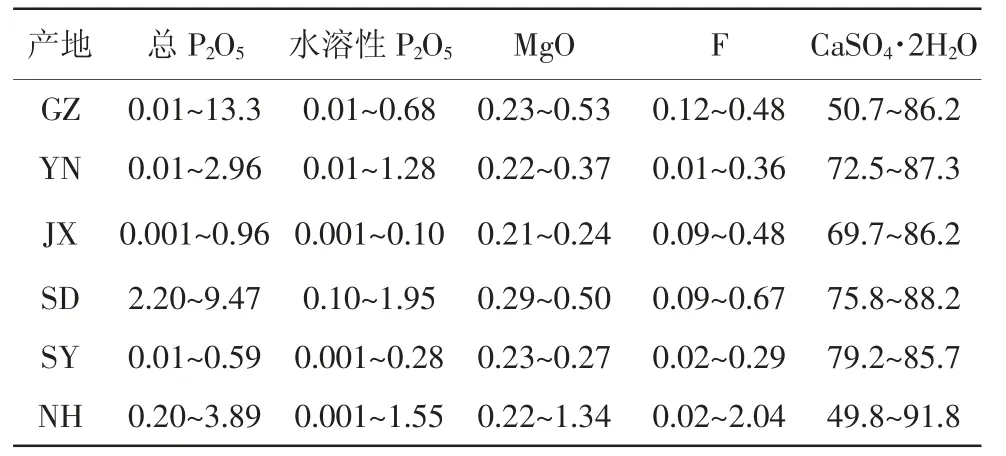

磷石膏除含有石膏外,还含有磷和氟两大杂质,其中磷阻碍C3S 形成,影响水泥强度;氟使水泥煅烧的熔点降低,在窑内易烧流、结圈,操作难度大,难以稳定生产[21]。对来自贵州息烽重钙厂(GZ)、云南磷肥厂(YN)、江西贵溪化工厂(JX)、山东红日集团(SD)、沈阳化肥总厂(SY)、南化集团磷肥厂(NH)的磷石膏样品进行化学成分分析,结果见表2,可见磷石膏中磷氟杂质含量较高[22]。为保证水泥的质量,对磷石膏品质提出了较高的要求,影响石膏生产硫酸联产水泥技术的推广[23]。

表2 不同地区磷石膏样品的主要化学成分 %

为降低烧结温度,避免杂质对水泥煅烧的影响,研究人员根据磷石膏的化学成分的特点,开展了磷石膏制备含硫铝酸钙矿物的水泥研究。

硫铝酸盐水泥(Calcium Sulfoaluminate,CSA)是以无水硫铝酸钙(C4A3S)和硅酸二钙(C2S)为主要矿物成分的水泥。硫铝酸盐水泥与硅酸盐水泥相比,具有合成温度低(200 ℃)、含钙量低、水化放热快、早期强度高、微膨胀等优势,由于其生产能耗低,在水泥材料和修补防护材料等应用中受到了广泛关注[24]。Wu 等[25]以工业固体废弃物(脱硫石膏、铝渣、赤泥、粉煤灰)为原料,在不同煅烧条件下煅烧,研究脱硫石膏制备的CSA水泥的性能,结果表明,采用脱硫石膏完全提供水泥中的CaO和SO3是可行的,最佳煅烧温度为1270~1310 ℃,煅烧时间为60~100 min;在1310 ℃下保温60 min 得到的水泥强度最高,1、3、28 d 抗压强度分别达到63.3、85.3、102.8 MPa。

由于高铝原料具有地域局限性、价格高,硫铝酸钙长期强度劣化等原因,CSA 水泥的应用受到限制。因此,降低C4A3S含量,增加C2S 含量的贝利特-硫铝酸盐钙(BCSA)水泥越来越受到重视。Huang 等[26]以磷石膏(PG)和铝土矿为原料制备BCSA 水泥熟料,PG 还作为BCSA 水泥的缓凝剂,研究了PG中P2O5和F 杂质对熟料形成和水泥水化的影响。研究发现,PG 中的P2O5和F 杂质能促进熟料在1100 ℃形成,1200 ℃下可得到PG 熟料,煅烧温度比用天然石膏(NG)得到的熟料低50 ℃。P2O5和F 都可以固溶在C4A3S 中,并使C4A3S 矿物为立方晶形,导致BCSA 水泥中C4A3S 的水化活性降低,但杂质对6 h、12 h 和1 d 抗压强度发展影响不大,可以忽略不计,BCSA水泥28 d 抗压强度可达70 MPa。当以PG 作为BCSA 水泥的缓凝剂时,可溶性磷杂质抑制C4A3S 的水化,延长了水泥的凝结时间(但有利于水泥施工,初凝和终凝时间均延长6~12 min),降低BCSA 水泥的早期抗压强度,但对28 d 后的强度没有影响。

另外,Skalamprinos 等[27]在1175 ℃合成了单相硫硅酸钙,样品在25 ℃的标准条件下养护28 d 和90 d 的抗压强度分别约为30、65 MPa,水化产物为C-S-H 和石膏。黄永波[28]用磷石膏和铝矾土为原料,在1125~1200 ℃保温15~30 min 制备了硫硅酸钙-硫铝酸盐水泥,水泥28 d 和90 d 抗压强度分别为85、105 MPa,优于贝利特-硫铝酸盐水泥(90 d 抗压强度高出约17 MPa)。Yang 等[29]用磷石膏、硫铁矿烧渣和铝矾土为原料生产贝利特-铝铁酸钙水泥[主要物相为:C4A3S、C2S 和C2AxF1-x(铁铝酸钙)],研究发现,1250 ℃下烧60 min 的样品,在20 ℃的标准养护条件下3 d 抗压强度约为48 MPa。但这些水泥均需要含铝的原料。

4 高强低钙硅酸盐水泥研究现状

当磷矿的品质较差使磷石膏含硅较多、铝原料成本较高,水泥耐久性能有较高要求时,用磷石膏生产高强低钙硅酸盐水泥,将成为磷石膏资源化利用的发展趋势。高强低钙硅酸盐水泥,其矿物组成和性能要求为:C2S≥40%、水泥3 d 抗压强度≥17 MPa、28 d 抗压强度≥52.5 MPa、28 d 干缩率≤0.08%、抗硫酸盐侵蚀(14 d 的线性膨胀率≤0.060%)[20,30]。硅酸盐水泥熟料是多矿物复杂相的集合体,熟料的强度主要决定于4个主要矿物(硅酸三钙、硅酸二钙、铝酸钙和铁铝酸四钙)的强度,但不是4 种单矿物强度的简单加和,矿物相互之间还有一定的促进作用。高强低钙硅酸盐水泥的熟料矿物匹配、原料组成对矿物烧成影响,同时满足建设工程对早期强度要求,有待进一步深入研究。

在C2S 不同晶体结构中,水化活性由高到低的顺序依次为α-C2S、αH'-C2S、αL'-C2S、β-C2S、γ-C2S(γ-C2S 为常温相,没有胶凝性能)[31]。另外,还有另外2 种晶型存在:其中一种以非晶态的形式存在,且化学组成与晶态相同;另外一种活性较高的晶型被命名为X-C2S,这2 种晶型的水化活性均高于硅酸三钙。目前,提高硅酸二钙早期强度的方法主要有:在烧成阶段,通过外来离子调控其结构与活性;在成型阶段,通过在水中添加外来离子促进其水化;在养护阶段,通过CO2碳化促进其水化[32]。

近些年在C2S 烧成阶段,通过掺杂外来离子改变其结构,对制备高活性C2S 进行了深入研究。如Val 等[33]先用碳酸钙和氧化硅为原料制备硅酸二钙(C2S)、磷酸氢钙和碳酸钙为原料制备磷酸三钙(TCP),再将C2S 和TCP 按85%C2S-15%TCP 混合、压片,在1500 ℃保温3 h 后进行冷却,得到了αH-硅酸二钙水泥。Yu 等[34]研究了在CaO-Al2O3-SiO2体系中,掺杂磷降低了熟料矿物的形成温度,随着磷掺量的增加,抑制β-C2S 向γ-C2S 的转化。另外,纳米添加剂(纳米TiO2和纳米MgO)均可稳定β-硅酸二钙(β-C2S)[35]。

在C2S 成型时的水中引入外来离子,改变其液相环境,是提高C2S 活性的另外一种途径。如,Fami 等[36]研究发现贝利特硅酸二钙(Ca2SiO4,β 和α')在碱(NaOH 或KOH)激发下,水化加速,并形成C-(N)-S-H 钠和C-(K)-S-H 钾的水化硅酸钙C-S-H 相,并将钠和钾固化在水化硅酸钙中。Ashraf[37]分别研究了Na2CO3、NaHCO3、Na2SiO3和NaOH 活化剂对(γ-C2S)浆体水化反应的影响,研究发现NaOH 对γ-C2S 活化的效果最差;水化56 d 后,氢氧化钠活化的γ-C2S 最大反应度约为50%,但添加其它活化剂的γ-C2S 相水化反应都达到90%以上。

刘日鑫等[38]研究发现,CO2可提高C2S 水化活性,提高早期强度。Mu 等[39]研究发现,γ-C2S 具有较高的碳化反应活性,在CO2环境中Ca2+离子的加速溶解使γ-C2S 具有碳化反应活性,碳化产物以方解石为主、文石为辅,配位的二氧化硅四面体形成无定形钙改性的硅胶,碳化时间从10 min 到120 min,试样的强度从52.92 MPa 提高到60.00 MPa,碳化使γ-C2S 基体致密化并提高其强度和表面密度。Wang 和Chang[40]研究了β-硅酸二钙(β-C2S)、氢氧化钙(CH)和铁铝酸四钙(C4AF)等纯矿物的碳化特性,结果表明,矿物的碳化程度由大到小依次为:CH>β-C2S>C4AF,碳化诱导矿物对强度的贡献顺序为:β-C2S>CH>C4AF,碳化β-C2S 样品中方解石颗粒间存在紧密堆积和强机械结合,而碳化C4AF 样品中方解石颗粒上存在明显的缺陷。另外,在γ-C2S 中加入矿渣复合,将使碳化深度减小[41]。

5 结论与展望

世界磷矿资源储量最多的是摩洛哥和西撒哈拉,占世界总储量的73.2%。我国磷矿资源占世界总储量的4.80%,2015年储量为33.08 亿t,分布在云南、贵州、四川、湖北和湖南5省的磷矿查明资源储量占全国的75%以上,这些磷矿床主要位西南地区。这些地区道路、桥梁等基础建设较为薄弱,磷石膏分解生产的硫酸作为原料在企业内部循环利用,联产的水泥用于当地的基础建设,该方法将成为磷石膏处理的理想途径。

根据石膏分解机理,采用煤为还原剂降低磷石膏分解温度,将有利于降低能耗。根据磷石膏含硅较多,铝原料成本高、区域分布不均,硫铝酸钙耐久性能较差等原因,用磷石膏生产高强低钙硅酸盐水泥,将成为磷石膏资源化利用的发展趋势。

借鉴硅酸盐水泥生产的窑外分解技术,让石膏分解在窑外的分解炉中进行,有利于控制窑内气氛,保证水泥质量。根据不同硅酸盐水泥熟料煅烧装备的能源消耗水平,发展磷石膏窑外分解技术将提高热量利用效率。我国硅酸盐水泥行业产能严重过剩,产能利用率低于79%(2017 年),而且还在逐年降低。在现有硅酸盐水泥工业装备的基础上进行改造,用于磷石膏制酸联产水泥将可节约投资,降低成本。

高强低钙硅酸盐水泥以C2S 为主要矿物,但C2S 活性发挥较慢,进一步提其活性仍将是研究重点。在煅烧阶段,通过外来离子调控其结构与活性;在成型阶段,通过在水中添加外来离子促进其水化;但这2 种方法改变其活性仍然有限。在养护阶段,通过CO2碳化促进其水化,但C2S 的碳化效率和速率、碳化后的产物及微结构和耐久性等仍需进一步研究。