服役工况下高速动车组齿轮箱箱体振动特性分析

2021-04-17朱海燕朱志和邬平波王超文许期英

朱海燕,朱志和,邬平波,王超文,袁 遥,许期英

(1.华东交通大学 机电与车辆工程学院,南昌330013;2.西南交通大学 牵引动力国家重点实验室,成都610031)

随着我国铁路的迅速发展,动车组运营速度也逐渐提高,由此导致列车齿轮箱运营环境也越发恶劣,其所承受的内外载荷激扰也将对其安全稳定运行产生更大的影响。高速列车齿轮箱系统是由齿轮副、传动轴等组成的传动系统和由轴承、箱体等组成的结构系统,是一个复杂的弹性机械系统,其工作性能直接决定列车服役安全性。作为高速列车齿轮传动系统的载体,齿轮箱在列车高速运行中要承受复杂多变的内外激励载荷:包括齿轮啮合刚度变化造成的周期性振动的内部激励,轨道不平顺和车轮磨耗等原因造成轮轨冲击、牵引电机转轴所形成谐波转矩的外部激励[1-2],在这些激励耦合作用下齿轮箱的工作状态复杂多变,严重时会引起列车传动系统失效[3]。对于内部激励的研究主要集中于齿轮传动,对于外部激励的研究则集中于轮轨激励,Zhang等[4]的研究表明疲劳破坏是引起高速列车齿轮箱失效的主要因素,随后又有其他学者通过校核齿轮箱疲劳强度证明疲劳失效严重影响列车的正常运营[5-6]。Nielsen[7]对车轮多边形磨耗进行了归类,并提出多边形磨耗所导致的振动问题。李广全等[8]对齿轮箱箱体的典型工况振动响应开展模态分析,认为由轮轨激励引发的箱体振动频率与其固有频率相近所导致局部共振会引起裂纹的产生。王文静等[9]通过线路试验得到了标准动车组齿轮箱箱体振动加速度时间历程,分析列车在不同运行速度下、不同轨道条件下以及过道岔等工况下齿轮箱振动响应及变化规律,掌握了齿轮箱箱体在不同工况下的动态特性。袁雨青等[10]对裂纹齿轮箱进行动应力和加速度线路跟踪测试,找到齿轮箱应力薄弱位置,同时利用振动频谱分析法对数据的相关性进行分析,发现20阶车轮多边形的激扰频率与齿轮箱固有频率有交集引发箱体共振。黄冠华等[11]以武广线路谱的时域样本作为外部激励,以齿轮啮合传动作为内部激励,建立整车动力学模型,研究内外耦合激励作用下齿轮箱体的动态响应并计算出动应力数值。王文静等[12-13]通过线路试验探究了列车不同运行工况对箱体动力响应的影响,认为箱体疲劳可靠度随着服役历程的增大而降低,合理的轨道打磨和车轮镟修周期可有效改善齿轮箱箱体的受力状态,从而提高齿轮箱使用寿命。

朱海燕等[14-16]通过在车体头部和尾部加设球涡改变列车头尾气流特性达到了减阻降噪的目的,建立电机控制模型和高速列车多体动力学模型探究牵引电机谐波转矩对高速列车齿轮箱振动特性影响,通过小滚轮高频激励台架试验探究了高速列车齿轮箱体振动特性和疲劳损伤,得出箱体共振、试验台减速运行和速度等级对齿轮箱箱体振动加速度影响较大的结论。

可见齿轮箱箱体的振动受到线路条件、箱体结构、运行工况等多种因素的影响,通过线路试验可分析齿轮箱振动状态以及针对问题提出相应的有效措施。但大多线路试验选取的工况均为代表性的工况,如列车直线运行,且运行速度也局限于匀速运行。在此工况下分析箱体的振动特性,不能真实反映列车运行速度变化过程对箱体振动特性的影响。本文通过对高速动车组线路进行服役跟踪试验,选取列车车轮磨耗踏面,在列车过分相区、上下坡和加速并减速至停车工况下分析齿轮箱箱体的振动特性,重点探究列车在该工况下运行速度变化对齿轮箱垂、横向加速度的影响趋势,并且选取具有代表性的数据段探究齿轮箱体的振动特性和频谱特性,研究结果可为深入了解齿轮箱服役性能和后续的优化改进提供理论指导。

1 齿轮箱振动特性试验

高速动车组线路服役跟踪试验需要在线采集数据,采集数据的准确度直接影响到箱体振动特性分析,通过装配高端测试系统,准确采集到线路试验过程中的有效数据,确保后期数据处理的精确度。

1.1 试验设备

整个测试系统主要由4部分组成:控制终端系统、无线数据传输系统、测试数据采集系统、传感器测试系统。数据采集终端有独立的嵌入式控制器运行数据采集程序,并配有独立的数据存储。系统满足无线控制及无线数据下载的要求。测量箱体振动加速度时采用BK 加速度传感器,其量程范围为0 g~700 g,灵敏度是10 mv/g,数据采样频率分别为10 kHz 和5 kHz。将线路跟踪试验数据导入由MATLAB 软件编写Uff 程序,生成LMS Test.Lab 软件能够识别的数据格式,采用短时傅里叶变换分析方法[17-18]对试验数据开展时频分析,以获得齿轮箱箱体在服役线路上的振动特性。

1.2 线路及测试位置

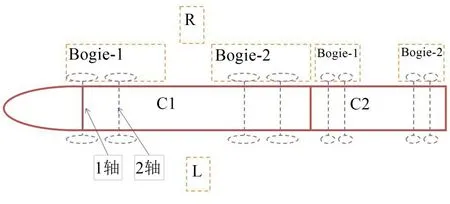

动车组结构位置说明如下:图1中C1和C2分别表示1车和2车,Bogie-1和Bogie-2为C1车的1、2位转向架,该1位转向架上的两个轮轴分别称为1轴和2轴,R和L分别表示动车组的右边和左边。

图1 某型动车组结构位置图

本试验的齿轮箱箱体测试线路为哈大(哈尔滨-大连)客运专线,测试对象为某型动车组C1 车的1位轮轴上的齿轮箱箱体,齿面观察孔位于图2(a)中1号位及左轴箱的垂、横向部位,齿轮箱箱体垂、横向测试位置如图2(b)和图2(c)所示。

2 齿轮箱箱体线路服役振动特性分析

选取磨耗踏面工况,分析齿轮箱箱体的振动加速度及频谱特性(“磨耗踏面”指车轮踏面镟修后列车运行里程数为15万公里至20万公里),由于轮轨冲击首先会传递到轴箱上,为了确定车轮踏面是否会产生车轮多边形及其阶次,后续的分析中也包含了轴箱的振动频率及振动特性分析。测量齿轮箱箱体和轴箱的振动加速度,利用傅里叶变换以及频率混叠[19]和频率调制[20]相关知识分析齿轮箱箱体在实际服役线路中的振动特性。

2.1 列车过分相区工况

列车经过分相区时牵引电机断电依靠惯性通过分相区,之后牵引电机再通电加速运行,即列车存在减速和加速环节,对此过程展开箱体振动分析。

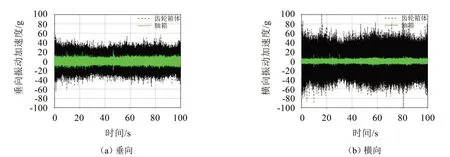

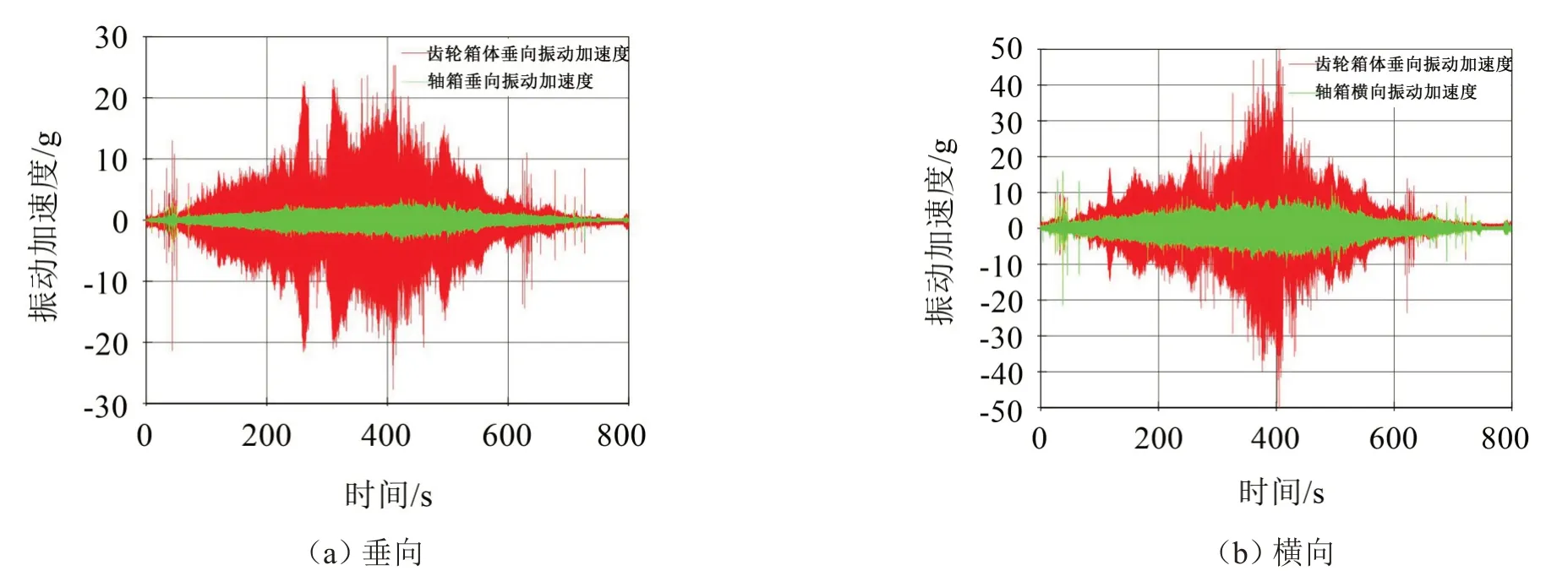

选取高速动车组经过分相区时齿轮箱箱体和轴箱的振动数据,截取高速动车组经过前、中、后3个时间段共100秒,时间分别为10秒、30秒及60秒。图3表明列车在过分相区时,齿轮箱箱体垂、横向加速度基本稳定在±50 g 和±70 g范围内,但齿轮箱箱体垂向加速度有时达到60 g,横向加速度达到100 g;而轴箱的垂、横向加速度基本在±10 g和±5 g范围内,齿轮箱箱体的加速度在过分相时有小幅减小和增加的过程,轴箱由于加速度数据小,相对于列车速度变化很小。图4为箱体垂向振动时频图。

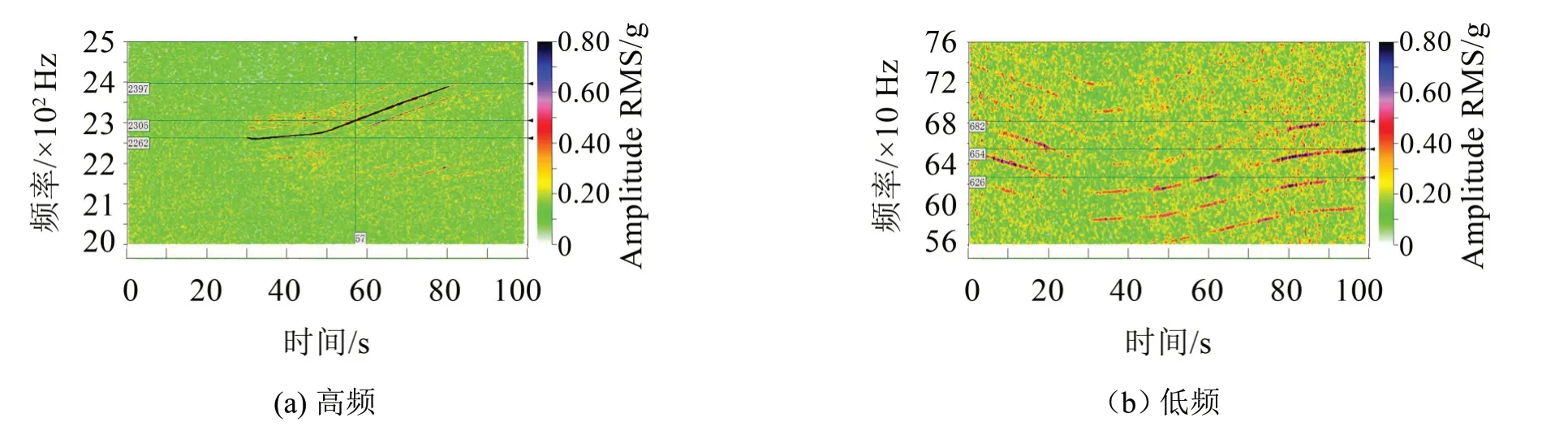

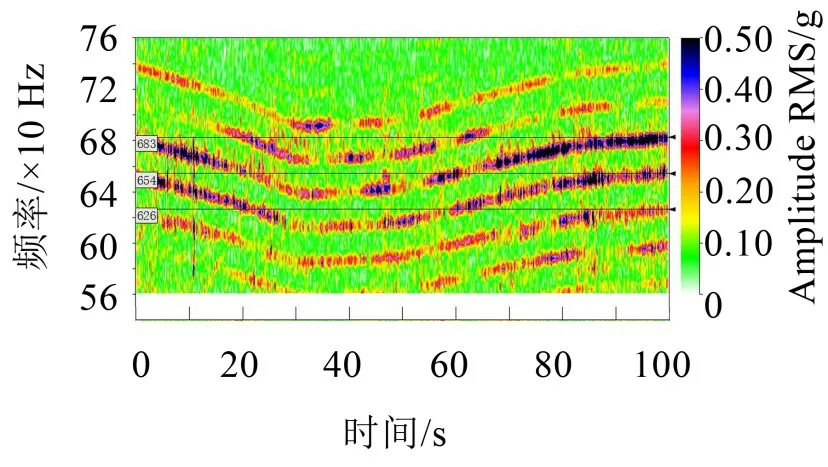

取车速为295 km/h,车轮滚动圆直径为915 mm,计算得到轮轴转频为28.5 Hz。由图5和图6可知在轴箱的垂、横向时频区均存在654 Hz的振动主频,该频率为轮轴转频的23倍,而与654 Hz 主频相邻的682 Hz和626 Hz与其差值为28 Hz。图4(b)表明在齿轮箱箱体垂向时频区也存在明显的654 Hz振动主频,与其相邻的主频数值也为682 Hz 和626 Hz。根据轮轨振动传递到轴箱和齿轮箱箱体上信号均存在这一相同特征,可推得列车在镟轮后运营里程在15万至20万公里时车轮踏面形成了23阶车轮多边形。

图2 齿轮箱箱体测点位置

图3 齿轮箱箱体与轴箱垂、横向加速度时域图

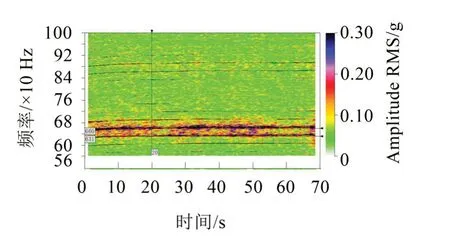

图4 齿轮箱箱体垂向振动时频图

图5 轴箱垂向振动时频图

图6 轴箱横向振动时频图

齿轮箱箱体高频区中即图4(a)中2 305 Hz为随速度变化的齿轮啮合频率,表明形成了以齿轮啮合频率为载波频率,以轮轴转频为间隔形成的多对调制边频带。

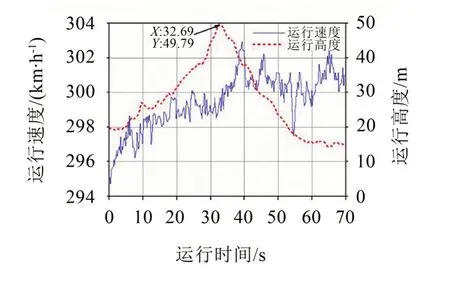

2.2 列车上坡与下坡运动工况

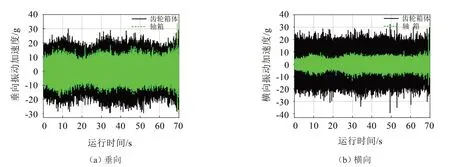

如图7所示,列车在运行高度20米处开始上坡,上升到49.79 米时耗时32.69秒,然后列车开始下坡到高度约15 米时耗时37.31秒。运行速度在295 km/h 至303 km/h 之间,由于速度波动小,所以齿轮箱箱体和轴箱的加速度也是小幅波动,其中在20秒附近有明显的减小和增加波动现象。分析图8可知:齿轮箱箱体垂向加速度约为轴箱的2倍,横向为轴箱的3至4倍,相比之下箱体振动加速度比轴箱大很多,因为齿轮箱受到齿轮啮合冲击、电机谐波转矩、轮轨激扰等内外耦合激励的影响,使其服役环境复杂多变,振动加速度值也易受影响。

图7 上坡与下坡的速度-高度-时间关系图

图8 齿轮箱箱体与轴箱加速度时域图

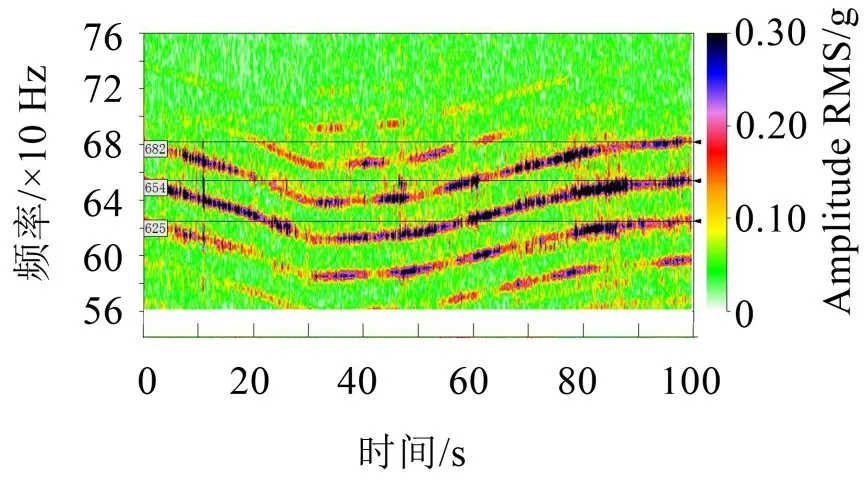

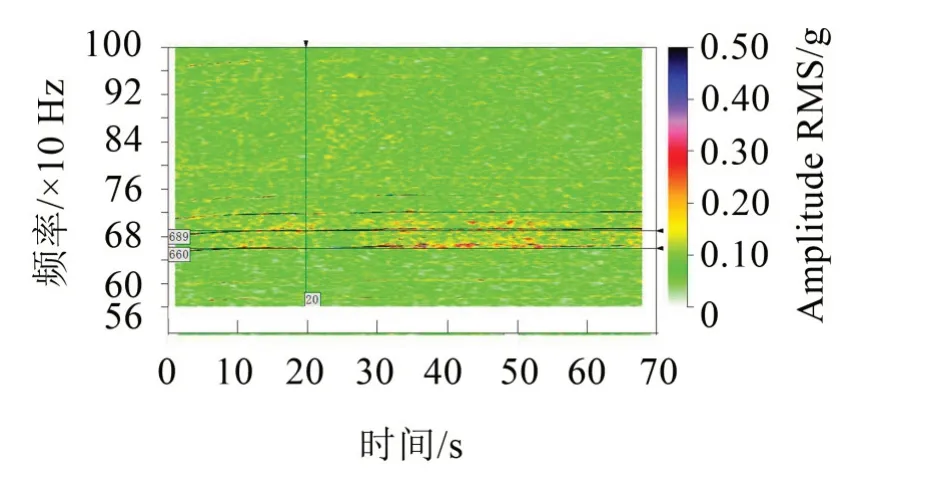

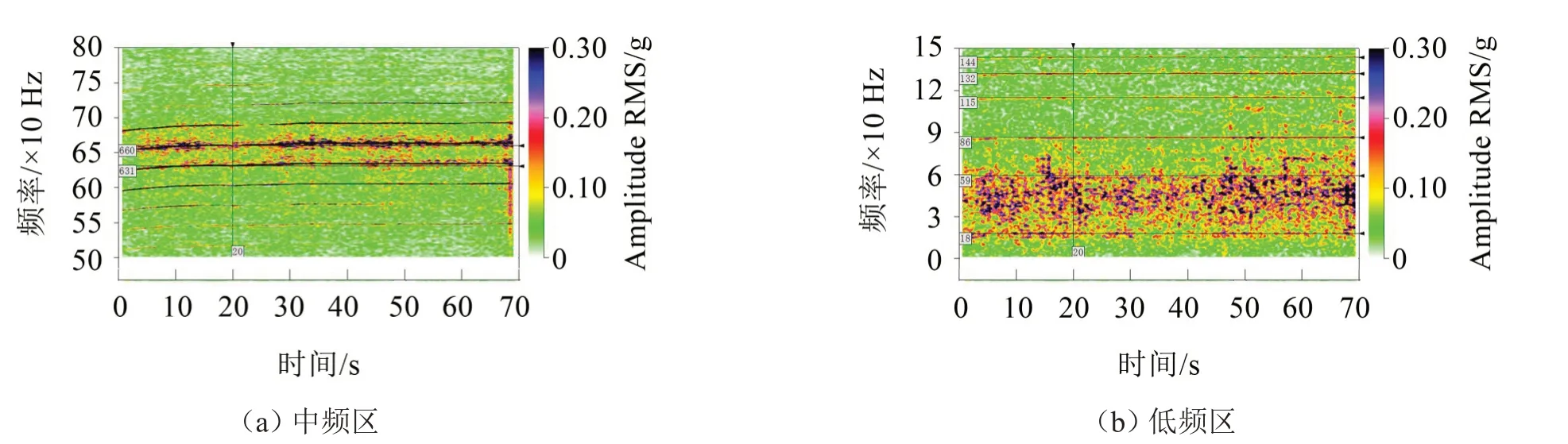

由图9、图10、图11(a)和图12可知齿轮箱箱体和轴箱的时频图均存在660 Hz主频,同样表明23阶车轮多边形的形成,且对轴箱和齿轮箱箱体的振动产生影响。图11(b)中轴箱垂向存在的部分主频在横向时频图中未显现,说明其垂向振动能量大于横向,即垂向加速度大于横向,图中144 Hz为电机转频的2倍频,132 Hz为枕跨冲击频率,18 Hz至59 Hz频段存在众多高能量响应频段,且轴箱的能量响应高于齿轮箱箱体,可能是钢轨表面存在垂向不平顺波长所引起的轮轨激扰。

图9 齿轮箱箱体垂向振动时频图

图10 齿轮箱箱体横向振动时频图

2.3 列车启动加速并减速至停车工况

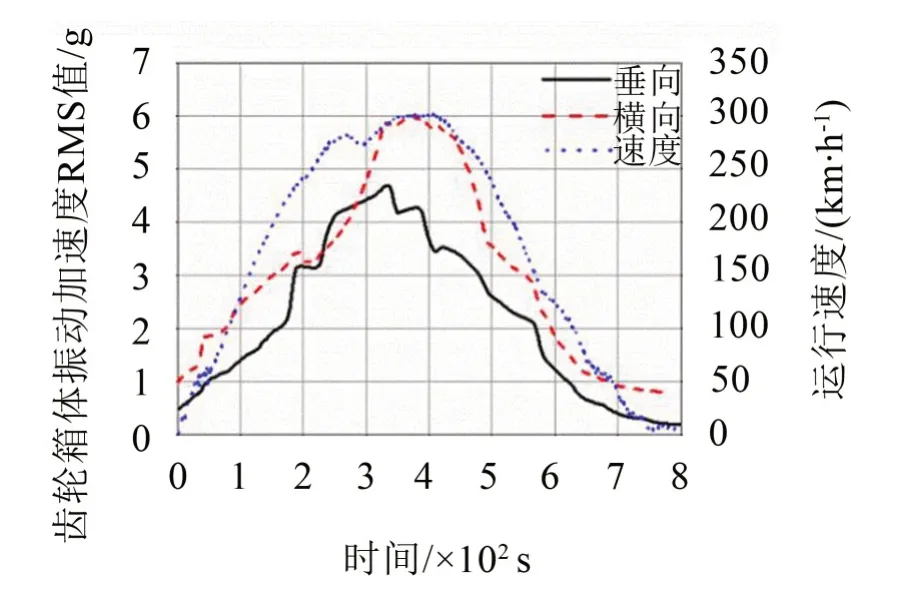

列车运行线路中会出现相邻两站距离较近情况,列车从启动加速至300 km/h并维持小段时间后降速至停车,历时约15分钟,短时内速度大幅波动对箱体的振动影响较大;列车启动加速时间约350秒,保持约300 km/h 运行70秒,减速运行到停车历时约380秒,共800秒。运行至268秒时车速为283 km/h,开始经过分相区,期间牵引电机断电列车速度降至272 km/h。

图11 轴箱垂向振动时频图

图12 轴箱横向振动时频图

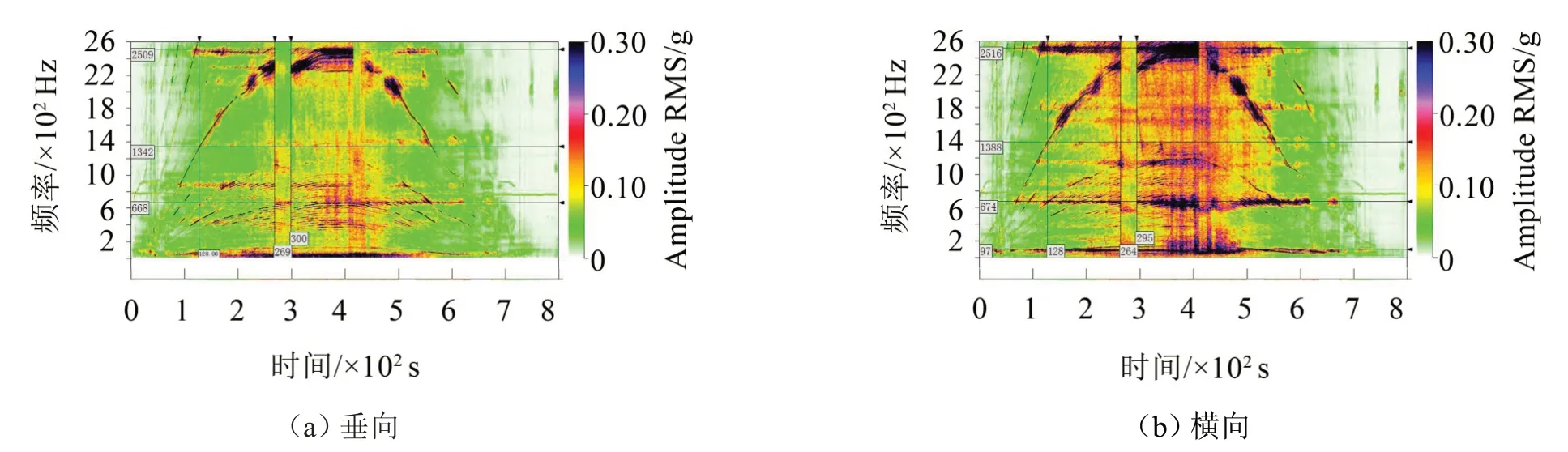

图13表明轴箱横向加速度范围为±10 g,垂向范围为±5 g,轴箱横向加速度为垂向的2倍左右,结果跟前文工况中轴箱垂向加速度大于横向的结论相反,说明运行工况对轴箱的垂、横向加速度的影响较大。图14表明齿轮箱箱体加速度RMS值与列车速度变化趋势接近,且有一个明显的过分相时的速度变化过程,这在时频图中也有体现,齿轮箱箱体时频图在[269 s,300 s]和[264 s,295 s]时段内有齿轮啮合主频及边频带消失的现象,但这两个时段有5秒的差值,这可能是由时间标注误差或传感器时间延滞所导致的。

图13 齿轮箱箱体与轴箱垂、横向加速度比较

图14 齿轮箱箱体振动加速度RMS与速度关系

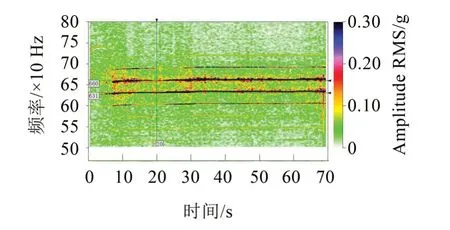

图15 齿轮箱箱体加速度时频图

当列车运行至128秒时,图15(a)中出现的1 342 Hz为齿轮啮合频率,668 Hz为23阶车轮多边形激扰频率,2 509 Hz为列车运行在约[100 s,550 s]时段时被激发出来的齿轮箱箱体固有频率,并在约[300 s,400 s]时段与2 500 Hz左右的齿轮啮合频率接近,产生共振现象并形成一条黑色宽频带,说明在该时段齿轮箱箱体的振动非常剧烈。此外,列车在[350 s,500 s]时段齿轮箱箱体产生的横向冲击振动高于垂向。

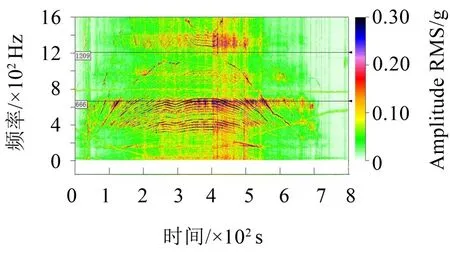

图15(b)中存在674 Hz,这是由于齿轮箱箱体的局部固有频率与23阶车轮多边形激扰频率接近产生共振,这会恶化齿轮箱箱体的振动,加速其损伤,97 Hz为枕跨冲击形成的激扰频率。图16表明轴箱横向振动主频能量响应高于垂向,这是由于轴箱横向加速度高于垂向所致,666 Hz主频为23阶车轮多边形激扰频率,此外由于轴箱试验数据采样频率过低,对数据进行STFT 变换时在1 400 Hz~2 500 Hz频段发生了高频混叠现象。

图16 轴箱横向加速度时频图

3 结语

(1)箱体的振动加速度与列车速度变化趋势基本一致,箱体横向加速度均高于其垂向加速度,但垂向加速度更易受列车速度变化的影响;轴箱振动加速度变化相对稳定,但在列车速度大幅波动情况下车速对其振动加速度有较大影响。

(2)箱体在高频区会出现与速度线性相关的齿轮啮合频率,在中频和低频区存在轮轴转频、枕跨冲击频率等调制频率,一定条件下均会加剧箱体的振动。

(3)试验动车组在镟轮后运行15万至20万公里时会形成23阶车轮多边形,该阶车轮多边形的激扰主频与箱体局部固有频率相近,会引起箱体的共振,加剧箱体疲劳损伤。