淤泥基免烧陶粒的制备及性能影响因素

2021-04-16徐悦清

高 鹏,徐悦清,曹 云,韩 燕,刘 荣

(1.南京师范大学环境学院,南京 210023;2.南京师范大学地理科学学院,江苏省物质循环与污染控制重点实验室,南京 210023; 3.江苏省地理信息资源开发与利用协同创新中心,南京 210023;4.生态环境部南京环境科学研究所,南京 210042)

0 引 言

我国水系发达,江河湖海水库纵横,近一二十年疏浚行业发展快速,由此产生了数量巨大的疏浚淤泥[1-2]。淤泥含水率高、体积大、强度低,含有大量有机物、重金属等有毒有害物质,若不妥善处理,极易对环境造成二次污染[3]。常见淤泥处理方式主要包括脱水填埋、土地利用、建材利用等[4]。淤泥脱水填埋需要占用大量土地资源,土地利用存在对环境产生二次污染的风险。将淤泥进行建材化利用,在实现淤泥处理的同时,达到了对其良好资源化利用的目的,有关这方面的研究已受到很多学者的关注。

陶粒具有密度小、强度高、化学性质稳定和保温隔热性能好的优点,在建筑业、环保行业得到广泛应用[5-6]。然而,烧结陶粒大多是以粘土、页岩等不可再生资源为主要原料,经过1 000 ℃以上的高温烧结而成。在烧制过程中会消耗大量的能源,产生大量的废气与粉尘,因此探寻一种可行的免烧技术制备陶粒成为当务之急。河湖淤泥的主要化学成分与粘土十分相近,为淤泥替代粘土进行陶粒的制备提供了可能,许多学者利用烧结法将淤泥制备成陶粒已取得了较好的研究成果[7-8],但利用湿淤泥制备免烧陶粒的研究未见报道,值得深入探讨。

本文利用淤泥制备免烧建筑陶粒,研究了淤泥/水泥比、粘结剂添加量、石膏添加量、养护时间对陶粒颗粒密度、颗粒强度和1 h吸水率的影响。同时借助X射线衍射仪(XRD)和高分辨率扫描电子显微镜(SEM)对所制备陶粒内部组织结构进行表征,分析陶粒内部物相组成和微观结构在固化过程中的变化机制,研究由生料到陶粒产品的反应机理,获得了淤泥基免烧陶粒制备的最佳原辅料配比和制备工艺参数配置。

1 实 验

1.1 原 料

淤泥采自太湖江苏宜兴大浦段,含水率54.38%,其化学组成如表1所示,主要成分为SiO2和Al2O3,主要元素为Si、Al和Fe,与粘土主要化学组成相似;水泥选用普通市售42.5R波兰特水泥,主要起固化作用;石膏为普通建筑石膏,作为水泥缓凝剂以实现内部物料充分物化反应;粘结剂为自制粘结剂,以增强陶粒内部粘结和提高陶粒强度。

表1 淤泥的主要成分Table 1 Main components of silt

1.2 试验设备与仪器

(1)标准筛,BZS-200,上虞大地分样筛厂。

(2)鼓风干燥机,DHG-9030A,上海一恒科学仪器有限公司。

(3)电子天平,MS,美国梅特勒-托利多公司。

(4)造粒机,HBZ-202,瑞安市瀚博机电有限公司。

(5)颗粒强度测定仪,YHKC-2A,泰州银河仪器厂。

(6)X射线衍射仪,D/max 2500/PC,日本理学公司。

(7)扫描电子显微镜,JSM-56140LV,日本电子光学实验室。

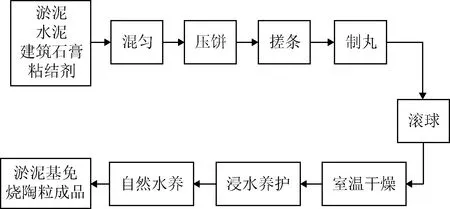

1.3 陶粒制备

淤泥基免烧陶粒的制备流程如图1所示。首先将河湖淤泥除杂、均质化处理后备用;将石膏、水泥、粘结剂等干料混合搅拌均匀,掺到湿河湖淤泥中并搅拌成粘稠状;然后将得到的胶状物料经压饼槽压制成厚度为 10~25 mm的饼状;制成的饼状再投入搓条槽中切割成宽度为10~25 mm的长条状;条状物料经过制丸槽制成直径为10~25 mm的颗粒状陶粒初坯;初坯置于滚筒中滚至圆球状,制备好的陶粒初坯经过12~48 h室温静置干燥后完全浸没于水中60~80 h;将经过初级水养的陶粒放入养护箱中覆膜保水自然养护,在室温条件下养护20~30 d,得到陶粒成品并进行性能检测。陶粒成品如图2所示。

本方法无需对河湖淤泥进行干化脱水处理,制备成本低。同时能够消耗大量高含水率河湖淤泥,废物利用且高比例替代传统陶粒的天然原料。各原辅料的合适配比以及工艺优化为水化硬化反应提供优良条件,且生产能耗低,所制备河湖淤泥基免烧陶粒可满足建材市场的需求。

图1 淤泥基免烧陶粒的制备工艺流程图Fig.1 Preparation process of silt-based non-sintered ceramsite

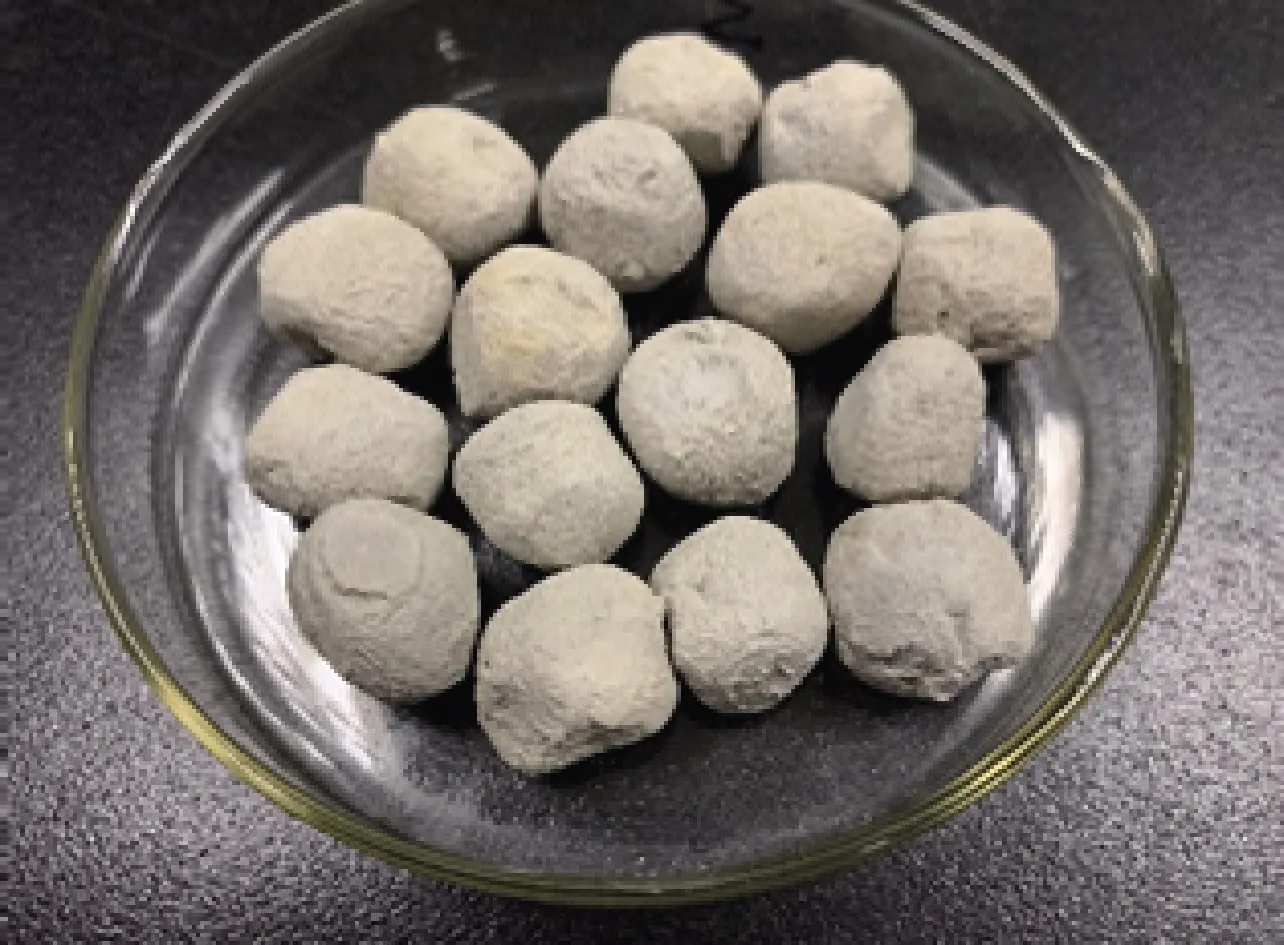

图2 淤泥基免烧陶粒Fig.2 Silt-based non-sintered ceramsite

1.4 性能测试与表征方法

根据国标GB/T 17431.1—2010《轻集料及其试验方法》确认陶粒强度(MPa)、1 h吸水率(%)和颗粒密度(g·cm-3)三项性能为考核指标。利用X射线衍射(XRD)、扫描电子显微镜(SEM)表征技术,对陶粒内部物相组成、组织结构进行分析。探究淤泥/水泥比、粘结剂添加量、石膏添加量、养护时间对陶粒性能的影响,分析其物相转变机制和水化硬化机理。

2 结果与讨论

2.1 影响陶粒性能的单因素分析

2.1.1 淤泥/水泥比对陶粒性能的影响

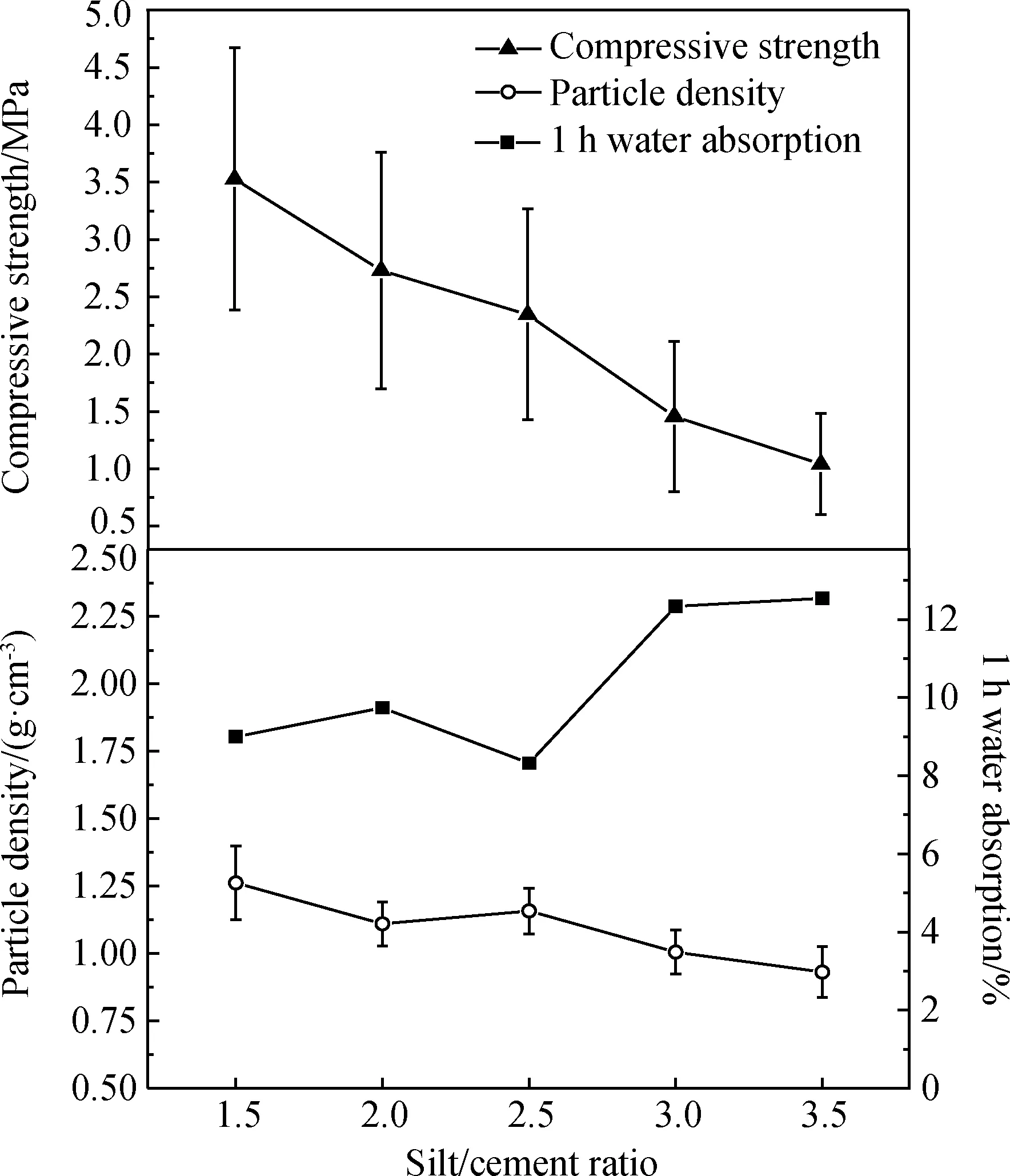

图3 不同淤泥/水泥比对陶粒物理性能的影响Fig.3 Effects of different silt/cement ratios on physical properties of ceramsite

图3为不同淤泥/水泥比条件下制备的陶粒的物理性能结果。从图中可以看出:随着淤泥/水泥比的提高,陶粒强度(文中均指抗压强度)由3.5 MPa持续下降到1.2 MPa,1 h吸水率先下降后上升,在淤泥/水泥比为2.5(质量比,下同)时最低,为8.32%;颗粒密度从1.26 g·cm-3缓慢下降到0.93 g·cm-3。强度与密度的下降是由于胶凝材料水泥的减少,导致无法产生足够的水化硬化产物[9-10],即固化淤泥所用的水泥含量越多,复合材料的密度越大。为了在保证陶粒性能的基础上最大化利用淤泥,淤泥/水泥比选择2.5最为合适,以下试验采用淤泥/水泥比为2.5。

2.1.2 粘结剂添加量对陶粒性能的影响

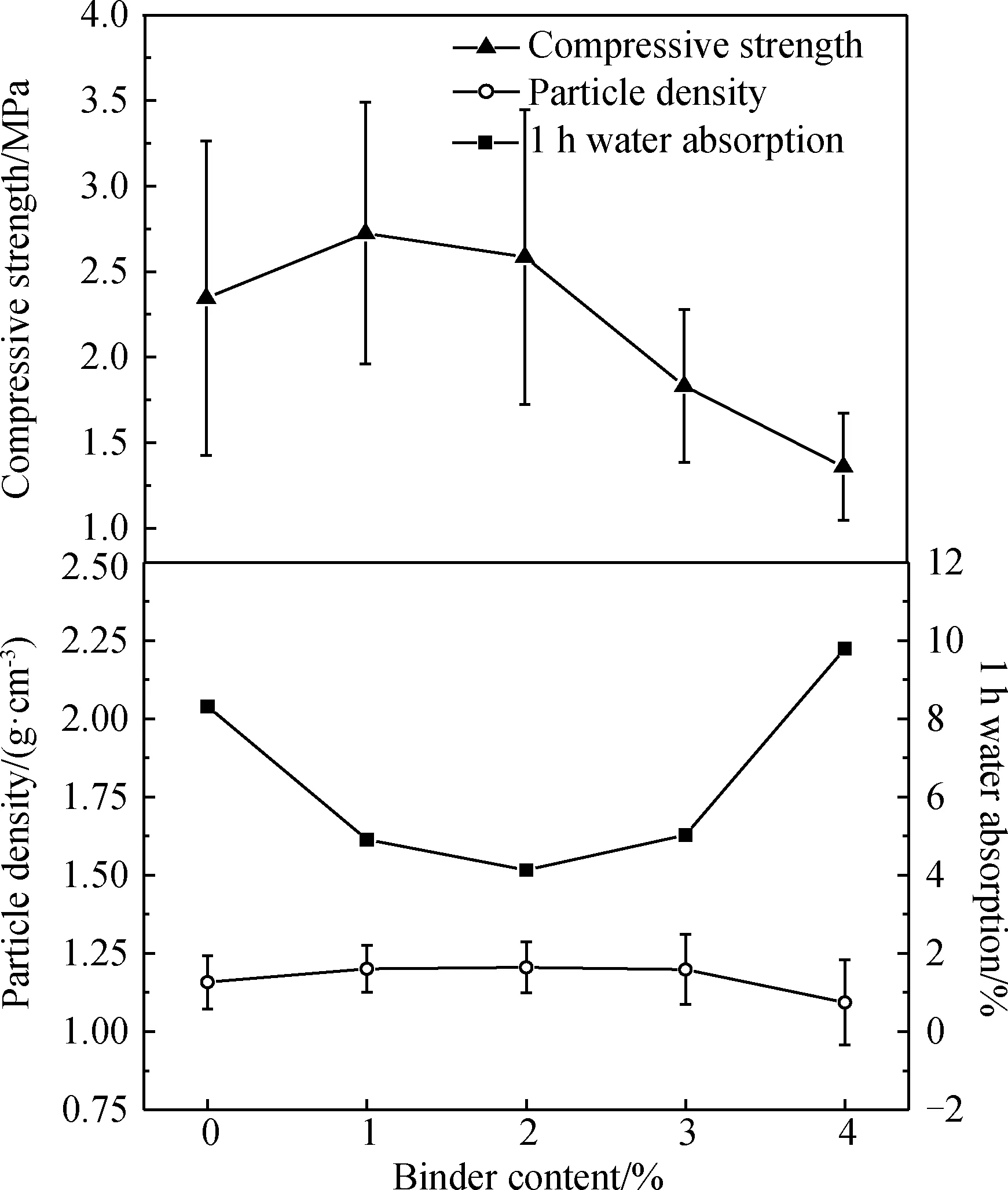

图4为淤泥/水泥比为2.5的前提下,不同粘结剂含量对陶粒物理性能的影响。从图中可以看出:随着粘结剂含量的增加,颗粒强度先缓慢增大后快速减小,含量为1%(质量分数,下同)时强度达到最高,为2.7 MPa,当添加量为4%时,陶粒强度降至1.35 MPa;与强度变化趋势相反,1 h吸水率先降低后急剧增加,在添加量为2%时达到最低,为4.1%,当添加量为4%时,陶粒1 h吸水率增至10.2%;颗粒密度维持在1.09 g·cm-3到1.20 g·cm-3之间,相对稳定。强度的先增后降是因为粘结剂作为一种线状的有机高分子聚合物,可吸附颗粒并在颗粒之间起连接架桥作用,使细颗粒团聚,强度增加。过量的粘结剂使得粘结的颗粒相互分离,强度下降。后期吸水率增加是由于过量的粘结剂增加了物料的渗透系数[11],加大了对水分的吸收。选择粘结剂含量为1%时,物理性能最优。

图4 不同粘结剂含量对陶粒物理性能的影响Fig.4 Effect of different binder content on physical properties of ceramsite

图5 不同石膏添加量对陶粒物理性能的影响Fig.5 Effect of different gypsum content on physical properties of ceramsite

2.1.3 石膏添加量对陶粒性能的影响

图6 不同养护时间对陶粒物理性质的影响Fig.6 Effect of different curing time on physical properties of ceramsite

图5为淤泥/水泥比为2.5条件下,不同石膏添加量对陶粒物理性能的影响。可以看出:随着石膏添加量的增加,陶粒强度先增大后减小,添加量为10%(质量分数,下同)时,陶粒强度最高,为3.21 MPa;1 h吸水率与颗粒密度受石膏添加量的影响较小,分别在7.48%到8.32%与1.12 g·cm-3到1.16 g·cm-3之间浮动。强度先增后降的原因是石膏作为水泥缓凝剂,适量的掺加能减缓淤泥和水泥的硬化速度,给物料内部各活性组分提供更多的反应时间,提高陶粒强度。过量添加则会导致严重的膨胀和“假凝现象”[12],降低陶粒强度。颗粒密度与吸水率的相对稳定是因为石膏和水泥淤泥反应产生的胶凝体结构具有非常好的耐水性[13],可以将陶粒之间的孔隙相互粘结,致使陶粒结构相对致密。陶粒性能最优时,石膏的最佳添加量为10%。

2.1.4 养护时间对陶粒性能的影响

图6为不同养护时间对陶粒物理性质的影响。此时选取淤泥/水泥比为2.5,粘结剂含量为1%,石膏含量为10%。由图可知:当养护时间为7 d和14 d时,陶粒样品的强度较低,约为2.5 MPa,当养护时间延长到21 d时,陶粒强度增加了68%,达到4.3 MPa,继续养护至28 d时,陶粒强度缓慢增加到4.49 MPa;1 h吸水率随养护时间增加由18.58%快速下降到9.78%;颗粒密度相对稳定,由1.1 g·cm-3缓慢增加到1.3 g·cm-3。陶粒强度的增加是因为养护时间的延长,提高了物料的水化程度,减小了内部孔隙宽度[14-15]。吸水率的下降是由于养护时间的提高,陶粒中逐渐生成高致密度组成物质,阻止水分进入到陶粒内部[16]。虽然21 d之后陶粒强度趋于稳定,但吸水率持续下降,更低的吸水率有利于提高陶粒后期应用中的稳定性,所以合适的养护时间为28 d。

综合以上试验分析结果,陶粒制备的最优配比和养护工艺为淤泥/水泥比2.5,石膏添加量10%,粘结剂添加量1%,养护时间28 d,此时淤泥的利用率为63.57%。

2.2 XRD分析

图7~图10分别为不同淤泥/水泥比、粘结剂添加量、石膏添加量和养护时间陶粒样品的XRD谱,由图可以看出,陶粒样品的主要晶相组成为SiO2、CaCO3、凝胶产物C-S-H(CaO·SiO2·nH2O)、钙长石Anorthite(Ca(Al2Si2O8))、二水钙长石Lawsonite(CaO·Al2O3·2SiO2·nH2O)和二水石膏Gypsum(CaSO4·2H2O)。

2.2.1 不同淤泥/水泥比陶粒的XRD分析

从图7中可以看出,随着淤泥/水泥比的增加,CaCO3峰强先降低后增加。这是因为前期淤泥的添加,降低了水泥中碳酸钙在原材料中的占比,后期由于没有足够的水泥参与水化硬化反应,导致陶粒内部疏松,空气中的CO2通过孔隙进入内部与Ca(OH)2反应生成CaCO3,吸水率增加。淤泥/水泥比为1.5时,C-S-H出现双峰,此时水泥含量充足,水化硬化反应充分,强度最大。淤泥/水泥比为2.5时,出现二水钙长石类物质(CaO·Al2O3·2SiO2·nH2O)的晶体衍射峰,即式(1)、(2)。

xCa(OH)2+SiO2+(n-1)H2O→xCaO·SiO2·nH2O

(1)

Ca(OH)2+Al2O3+2SiO2+mH2O→CaO·Al2O3·2SiO2·nH2O

(2)

二水钙长石作为一种主要致强的水化产物,有利于提高此配比下的免烧陶粒性能。随着淤泥含量继续提高,二水钙长石的衍射峰消失,C-S-H类凝胶聚合物衍射峰更加宽泛,表明过高的淤泥/水泥比不利于陶粒内部水化的进行,C-S-H晶粒尺寸逐渐减小[17]。

2.2.2 不同粘结剂添加量陶粒的XRD分析

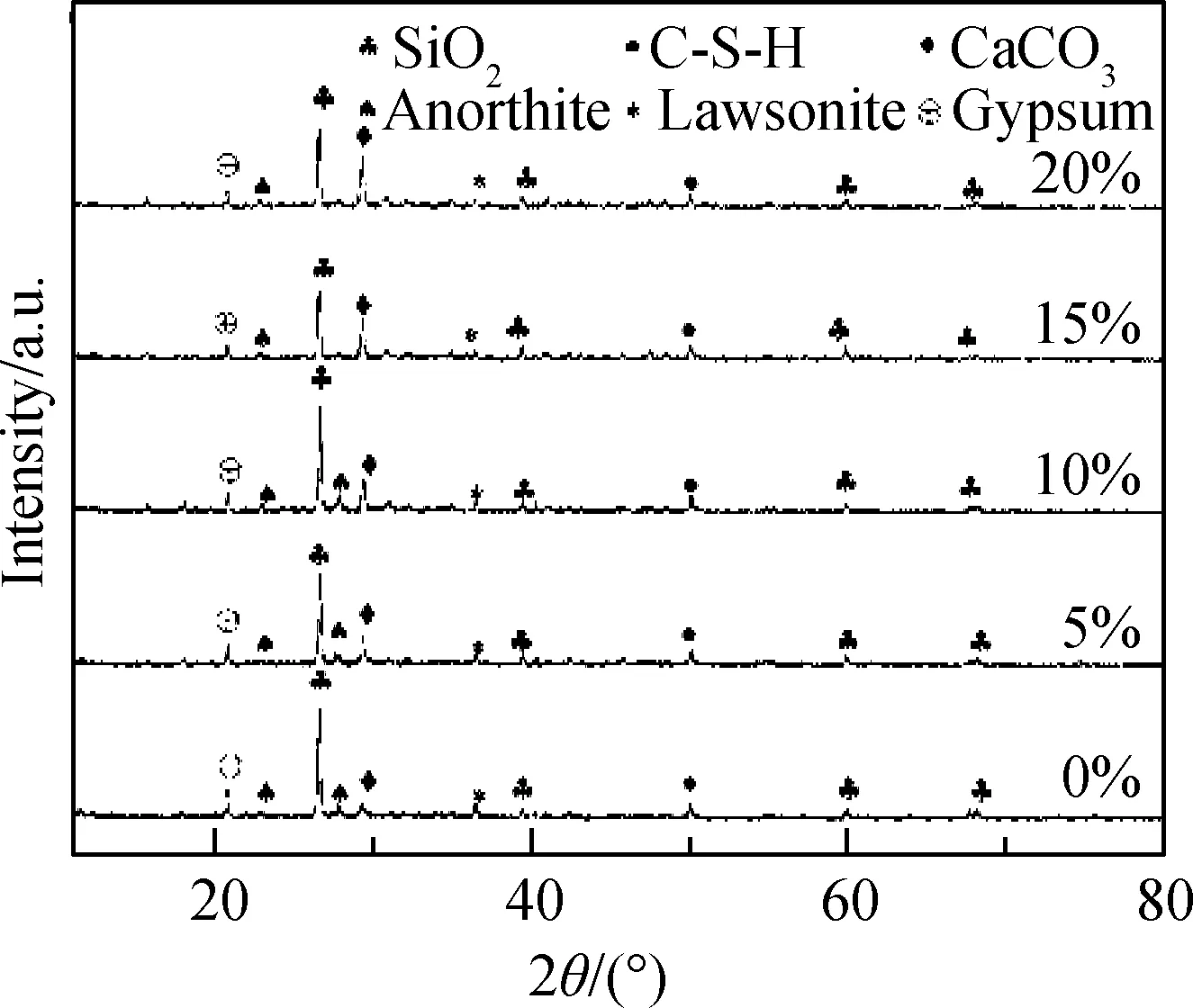

图8为不同粘结剂含量下陶粒的XRD谱。由图可以看出,随着粘结剂含量的增加,物相组成无明显变化,这是因为粘结剂添加量少,仅对陶粒颗粒发挥物理粘连和吸附团聚作用,因此XRD谱中不存在明显的晶相组成突变。粘结剂含量为3%时,XRD谱中出现了较强的C-S-H衍射峰,但此时陶粒的强度出现了明显降低,这一特殊现象与Viehland等[18]的研究相似,即水泥浆料中C-S-H凝胶在结构及析出方式方面发生变化时,原本从物料表面析出的C-S-H水化产物,变为了从陶粒内部孔隙中析出,增加了凝胶物质间孔隙的尺寸,产生陶粒强度降低、吸水率升高的现象[19],对材料力学性能产生反作用。

图7 不同淤泥/水泥比陶粒的XRD谱Fig.7 XRD patterns of ceramsite with different silt/cement ratios

图8 不同粘结剂添加量陶粒的XRD谱Fig.8 XRD patterns of ceramsite with different binder additions

2.2.3 不同石膏添加量陶粒的XRD分析

图9为不同石膏添加量陶粒的XRD谱。从图中可以看出,随着石膏添加量增加,CaSO4·2H2O的衍射峰逐渐宽化,说明石膏中的Ca2+与SO2-4进入到陶粒骨架中发生水化反应,提高了凝胶反应的活性[20],而CaSO4·2H2O不再以晶态形式存在。同时,CaCO3峰强不断增加,这是由于石膏的缓凝作用,延长了水化硬化时间,促进Ca(OH)2碳化生成CaCO3。有研究表明[21],CaCO3作为晶核有利于水化产物的附着,增加陶粒的强度。当石膏添加量为10%时,钙长石峰强高,峰形窄,说明此时钙长石以结晶度高的晶态相存在,其作为主要的致强物质,使得陶粒的强度最高。当石膏添加量为15%和20%时,钙长石峰强降低,说明晶态钙长石减少,这是因为当掺加过量石膏后,会降低水化反应系统的碱度,不利于钙长石类物质的形成[22]。

2.2.4 不同养护时间陶粒的XRD分析

图10为不同养护时间陶粒的XRD谱。从图中可以看出,随着养护时间的延长,CaCO3的衍射峰强先增大后减弱,说明碱性保水养护条件下,碳酸钙矿相在水化反应初期不断长大,结晶度增加,后期维持稳定。养护时间在21 d内,C-S-H的衍射峰强有所增加,峰形变窄,表明其结晶度更好。21 d的XRD谱中钙长石的衍射峰形趋于尖锐并有新的衍射峰产生,表明经过一定时间的水化反应,钙长石的结晶度不断提高,出现晶粒长大和新晶粒的形成,此类晶态的存在和增加有利于陶粒强度的提高[23],因此陶粒在养护后期强度增加。28 d的XRD谱与21 d的相似,说明水养达到一定时间后,陶粒内部硬化过程基本完成,陶粒的性能基本达到稳定,这与物理性能变化结果相符。

图9 不同石膏添加量陶粒的XRD谱Fig.9 XRD patterns of ceramsite with different gypsum additions

图10 不同养护时间陶粒的XRD谱Fig.10 XRD patterns of ceramsite with different curing time

2.3 SEM分析

为探究不同淤泥/水泥比、粘结剂添加量、石膏添加量和养护时间对陶粒内部微观结构的影响,对不同陶粒样品进行了SEM分析,其微观形貌见图11~图14。

2.3.1 不同淤泥/水泥比陶粒的SEM分析

从图11中可以看出,淤泥/水泥比为1.5时,陶粒内部结构致密,孔洞稀少,存在纤维状、絮状物质相互粘结。结合XRD分析结果,判断该物质为C-S-H凝胶。C-S-H凝胶构成陶粒颗粒间的骨架,促进陶粒物料间的紧密结合,降低了孔隙率,使材料力学性能增加。随着淤泥/水泥比的增加,陶粒内部结构愈加松散,孔隙增多变大。淤泥/水泥比为2.5时,陶粒内部为较大的密实团聚体,表面很少存在未反应的散杂小颗粒,表明在此配比下水泥对淤泥的固化效率高。当淤泥/水泥比为3.0时,陶粒内部结构松散,存在较大沟壑,表面有较多颗粒物。这是由于水泥添加量较少,不能提供足够的活性物质和碱性环境,导致无法产生足够的水化凝胶产物将物块相互粘结。结合XRD分析结果,表面的颗粒物质可能为未完全反应的活性SiO2,适量的SiO2作为酸性氧化物可影响陶粒内部的酸度比率[24],产生多种晶态矿相,提高陶粒整体强度,但过高的河湖淤泥导致活性SiO2未能完全反应而暴露于表面,因此陶粒强度较低。

2.3.2 不同粘结剂添加量陶粒的SEM分析

图12为原料中不同粘结剂含量陶粒的微观形貌。当未掺加粘结剂时,陶粒内部结构散乱疏松。粘结剂含量为1%时,颗粒聚集成块,表面及空隙中存在很多小颗粒晶体。这是由于粘结剂可以使溶解的物料再次形成晶体[25],小颗粒晶体填充在颗粒间的缝隙中,使其结构更加紧密,因此强度高,吸水率低。同时图中还可以观察到堆叠的片状晶体,这是因为粘结剂的高分子链开始对晶面进行选择性吸附[26]。当粘结剂含量增加到3%时,陶粒内部出现明显的大孔隙与沟壑。这是因为过量的粘结剂使物料初凝过快,陶粒内部组分团聚,阻碍水分参与凝胶物质的形成,因而无法填充团聚体之间的沟壑,导致形成相互不连接的大团粒结构,致使陶粒强度有所降低,吸水率骤增。

图11 不同淤泥/水泥比陶粒的SEM照片Fig.11 SEM images of ceramsite with different silt/cement ratios

2.3.3 不同石膏添加量陶粒的SEM分析

图13为不同石膏添加量条件下陶粒内部结构的微观形貌。可以发现,石膏添加量为10%和20%时,陶粒内部存在致密的团聚体,这和物理性能中的较优吸水率和颗粒密度相匹配。石膏添加量为10%时,陶粒内部结构紧密,孔隙少,存在较多较密集的胶体物质。根据文献[27]发现石膏可以促进水泥熟料中C3A形成钙矾石,在Ca(OH)2存在下,形貌类似胶体,该物质可能为C3A水化产物钙矾石,具有提高陶粒强度的作用。因此,在石膏添加量达到10%时陶粒颗粒强度增加至峰值。石膏添加量为20%时,晶粒间存在较大间隙,陶粒强度下降,这是因为过量的石膏产生大量钙矾石,导致水泥膨胀开裂,陶粒的力学性能降低。所以石膏10%添加量最为合适。

图12 不同粘结剂添加量陶粒的SEM照片Fig.12 SEM images of ceramsite with different binder additions

图13 不同石膏添加量陶粒的SEM照片Fig.13 SEM images of ceramsite with different gypsum additions

2.3.4 不同养护时间陶粒的SEM分析

图14为不同养护时间陶粒内部结构的微观形貌。从图中可以看出,养护时间为7 d时,坯料底部出现骨架状物质,孔洞多而大,结构疏松。结合XRD分析结果,骨架状物质为原料中的碳酸钙和氧化硅类物质。养护时间为14 d时,骨架消失,物相聚集成块,孔隙增多且分布均匀。说明出现碱性物质溶出并不断腐蚀淤泥内部,导致大量不规则片状结构产生,这与高明磊[28]的研究结果相似。同时,物相表面存在较多微小的絮状颗粒,根据文献[29]并结合XRD谱,判断其部分为钙长石类物质,能够提高陶粒的颗粒强度。当陶粒养护到21 d时,陶粒表面微观组织结构与养护28 d后的结果相似,孔隙封闭,物相紧密结合,形成的陶粒强度高,吸水率持续降低,与物理性能测试结果相一致。

图14 不同养护时间陶粒的SEM照片Fig.14 SEM images of ceramsite with different curing time

根据不同养护时间陶粒内部结构的变化,结合相关文献[30]与XRD分析,可以发现火山灰性质掺合料(河湖淤泥与水泥)在陶粒水化硬化过程中起到较为主要的作用。其中混合料中存在的活性组分(如SiO2、Al2O3等)会在生料熟化过程中生成部分Ca(OH)2,这部分Ca(OH)2会再次进行水化反应,即式(3)~(5)[31]。

xCa(OH)2+SiO2+(n-1)H2O→xCaO·SiO2·nH2O

(3)

3Ca(OH)2+Al2O3+2SiO2+mH2O→3CaO·Al2O3·SiO2·nH2O

(4)

xCa(OH)2+Al2O3+mH2O→xCaO·Al2O3·nH2O

(5)

在上述水化反应过程中,影响水化反应进程和最后陶粒成品物理化学性能的关键为C-S-H(CaO·SiO2·nH2O)类水化产物的生成。随着养护时间的增加,C-S-H物质不断生成与聚集,陶粒物理性能不断得到优化。

3 结 论

淤泥作为生产免烧陶粒的原料,其利用率可达到60%以上,是淤泥资源化利用的新途径。研究结果表明,随着淤泥/水泥比的提高,C-S-H结晶度不断减弱,当淤泥/水泥比为2.5时出现二水钙长石类物质,此时陶粒表面有较多的密实团聚体,陶粒吸水率达到最低,为8.32%。因为粘结剂对陶粒颗粒发挥物理粘连和吸附团聚作用,随着粘结剂从0%增加到2%,内部颗粒聚集成块,含量大于2%后团聚体间出现较多沟壑,致使陶粒强度降低到1.35 MPa,吸水率由4.1%骤增至10.2%。石膏有利于提高凝胶反应活性,当石膏添加量为10%时,钙长石峰强最强,内部结构紧密,孔隙少,颗粒密度维持在1.12 g·cm-3到1.16 g·cm-3之间。在最优原料配比条件下,随着养护时间延长,C-S-H和钙长石的结晶度不断提高,养护时间达到21 d以后,内部物相紧密结合,孔隙封闭,形成强度为4.49 MPa,颗粒密度为1.3 g·cm-3,吸水率为9.78%的优质陶粒。