Ni在钢/铝电阻点焊中的作用

2021-04-16蔡宁张永强王鹏博王海全鞠建斌付参

蔡宁,张永强,王鹏博,王海全,鞠建斌,付参

(首钢集团有限公司技术研究院,北京 100043)

0 前言

铝及铝合金密度小、比强度高,导热性和耐腐蚀性良好,在车辆、船舶制造、航空等工业中应用越来越广泛。结合钢的高强度、铝的低重量,可兼顾结构强度及制造成本的钢/铝双金属焊接结构产品显示出独特的优势和良好的经济效益。钢/铝混合结构设计越来越多地应用到车身制造中,在实现汽车轻量化的同时电阻点焊作为车身连接的主要方法,具有低成本、高效、高可靠性及易自动化等特点,在实现钢/铝连接方面具有巨大的应用潜力以及现实意义[1-2]。

钢与铝的熔点、热导率、线膨胀系数、延展性和密度等物理化学性质差异明显,导致焊接接头热应力大、焊缝中易形成氧化铝夹渣、疏松孔洞或气孔等缺陷[3-5]。另外,钢/铝界面处容易形成脆性的 Al-Fe金属间化合物,导致焊接接头强度下降[6-7]。已有研究结果显示,钢/铝接头中金属间化合物层的厚度不超过 10 μm时,可以得到较高的强度[6]。添加合金元素,改变界面组织类型是提高钢/铝焊接接头力学性能的重要方法[7-19]。国内外科研人员对钢/铝连接工艺进行大量研究后发现,Cu[7],Zn[8]等预处理方式均可增强二者的连接性。曹雪龙等人[9]研究了Cu/Ni箔片中间层对钢/铝激光焊接接头组织与力学性能的影响,研究结果发现,Fe-Al 脆性相中的部分 Fe 原子被Cu原子取代生成新的二元韧性相,从而抑制Fe-Al二元脆性金属间化合物的生成,有效改善钢/铝的焊接性。黄健康等人[10]研究了Si,Mg合金元素对电弧熔钎焊钢铝接头力学性能的影响,发现Si既可改变界面反应层金属间化合物的形态同时还可显著减少 Fe2Al5层的厚度。Furuya 等人[11]系统研究了惰性气体保护焊中各合金元素(如Ni,Cr,Mn,Ti或Si)对接头强度的影响。研究中发现合金元素镍的加入对接头强度的提高最为有效。

由此可见,添加合金元素提高钢/铝焊接接头的质量是解决铝钢焊接难题的有效途径,有必要进一步深入研究合金元素对接头力学性能的影响。Ni元素对钢/铝电阻点焊焊接接头力学性能影响的相关报道较少。文中采用电镀的方法,在钢表面形成Ni的镀层,研究了Ni镀层对钢/铝电阻点焊的影响规律。

1 试验方法

试验采用商用1.8 mm厚度的DC01连退钢板,2.2 mm厚度的铝合金板(型号5082)。焊接设备采用OBARA DB-220型固定式逆变点焊机。焊接工艺:压力3 kN,焊接电流9~12 kA,焊接时间300 ms,保持时间100 ms。焊接电极的尺寸为6 mm。

文献[7]在DC01钢板表面电镀1 μm厚度的Ni镀层。镀层钢板的XRD分析采用Bruker D8 advance型X射线衍射仪。采用日本日立公司的S3400N扫描电镜分析镀层及焊接接头的显微组织,采用附带的牛津能谱仪OXFORD X-Max 150 mm2进行成分分析。

采用Zwick 50 kN万能材料试验机测试焊接接头的正应力及剪切应力。

2 试验结果与分析

2.1 Ni镀层的分析

电镀Ni的钢板表面及截面形貌如图1所示,镀Ni后钢板表面仍然显示出连退钢板表面光整后的凹凸不平的形貌特征。在图1a左上箭头所示位置可以清晰看到Ni镀层的晶粒、晶界特征。晶粒尺寸约10 μm左右。图1b为镀层的截面形貌,镀层的衬度与钢基体略有差别,镀层比基体更明亮,因为Ni的原子序数比Fe略高。通过测量可知,镀层厚度刚好为1 μm左右。Ni的镀层完整的覆盖了钢板表面,与基体结合很牢固。

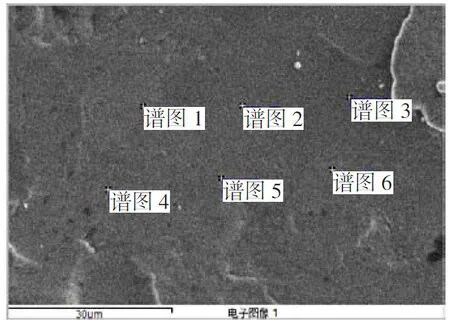

图2给出镀层钢板表面6个不同位置的形貌,表1为能谱分析结果,Ni含量在92.25%~94.04%,Fe含量在5.96%~7.75%。表面成分分析中还含有基体Fe的成分。

能谱空间分辨率计算如式(1):

(1)

式中:Zm为特征X射线的产生区域;const.为0.033;Ei为入射电子束能量;Ek为临界激发能;ma为轰击点的平均原子量;ρ为轰击点的平均密度;Z为轰击点的平均原子序数。测试过程中入射电子束能量采用15 kV,Ni元素Kα临界激发能7.472 5 keV,Ni的原子量为58.71,Ni的密度为8.9 g/cm3,Ni的原子序数为28,计算最终可获得Ni元素的空间分辨率为0.54 μm。根据该计算结果判断,Fe原子进入Ni镀层中,结合Fe-Ni二元合金相图可知,γ-(Fe,Ni)相中Fe与Ni元素可以以替位形式完全互溶。再根据图1b镀层截面的形貌,未发现FeNi3,FeNi,Fe3Ni等第二相的存在,由此推测Fe在Ni中以固溶形式存在。

图2 Ni镀层钢板表面的成分分析

表1 图2中不同位置能谱分析结果(质量分数,%)

图3给出镀层钢板的XRD分析图谱。由图可见,钢基体衍射信号非常明显,而Ni镀层的衍射信号相对较弱。X射线的探测深度通常与被测物的密度及质量吸收系数成反比,这里采用XRD的计算软件AbsorbDX计算可知X射线的探测深度可达26 μm以上,而Ni层厚度只有1 μm,所以衍射峰中Fe基体信号明显强于Ni镀层。从XRD谱图结果可见,钢基体为体心立方结构的α-Fe,镀层Ni为面心立方晶体结构的γ-Ni,Ni的晶格常数为0.352 4 nm。

图3 Ni镀层钢板的XRD谱图

2.2 焊接接头力学性能分析

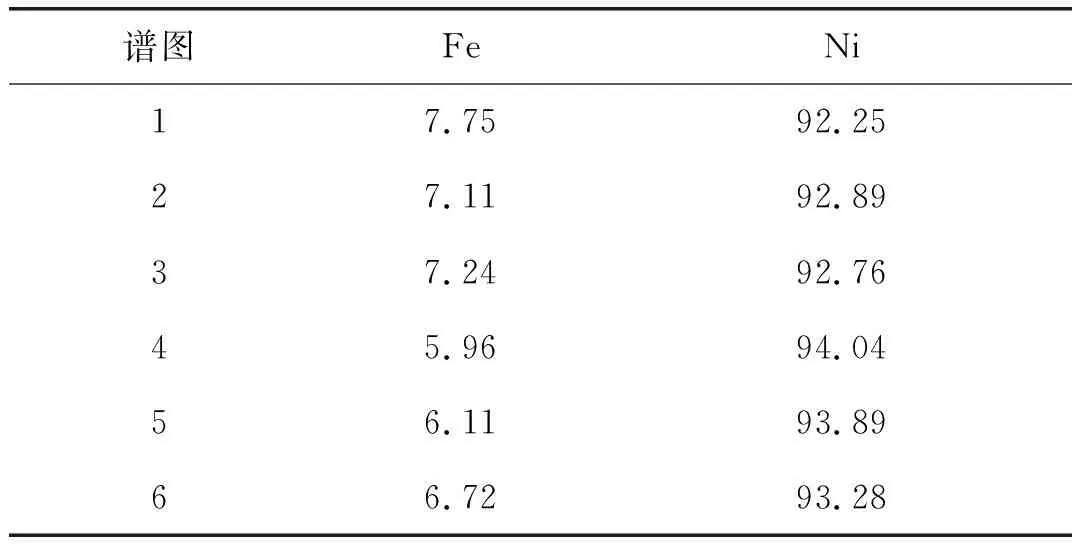

焊接电流分别选用9 kA,10 kA,11 kA,12 kA,将钢、铝板焊接成对接试样以及十字拉伸试样,焊接试样形貌如图4所示,电阻点焊接头位置形成圆形凹坑,主要是由于焊接过程中接头金属发生软化,焊接过程中电极接头的挤压作用使得焊接区形成凹坑。该试样的力学性能测试结果如图5所示。随着焊接电流的提高,正拉力与剪切力均呈现升高的趋势,但是剪切力比正拉力高一个数量级。对比分析无Ni镀层与有Ni镀层时钢/铝焊接试样的力学性能差别可见:当焊接电流为10 kA时,有Ni镀层的钢/铝焊接接头体现更高的剪切力和正拉力;当焊接电流为9 kA,11 kA,12 kA时,接头的剪切力相差不大,但是正拉力有明显差别。焊接电流为9 kA,12 kA时,无Ni镀层的钢/铝焊接接头正拉力更高,而焊接电流为11 kA时,两者相差不大。总之,镀Ni的钢板不论正拉还是剪切力测试,只有在10 kA焊接电流下才反应出比钢/铝直接焊接时候的接头强度高,体现Ni提高钢/铝焊接接头强度的有利作用。相反,正拉力测试发现,当焊接电流为9 kA,12 kA时,有Ni镀层的钢/铝焊接强度比钢/铝直接焊接强度更低,Ni没有起到提高焊接接头强度的作用,反而使接头强度降低。

图4 焊接试样的形貌

图5 焊接试样的力学性能测试结果

2.3 焊接接头的形貌、组织、成分分析

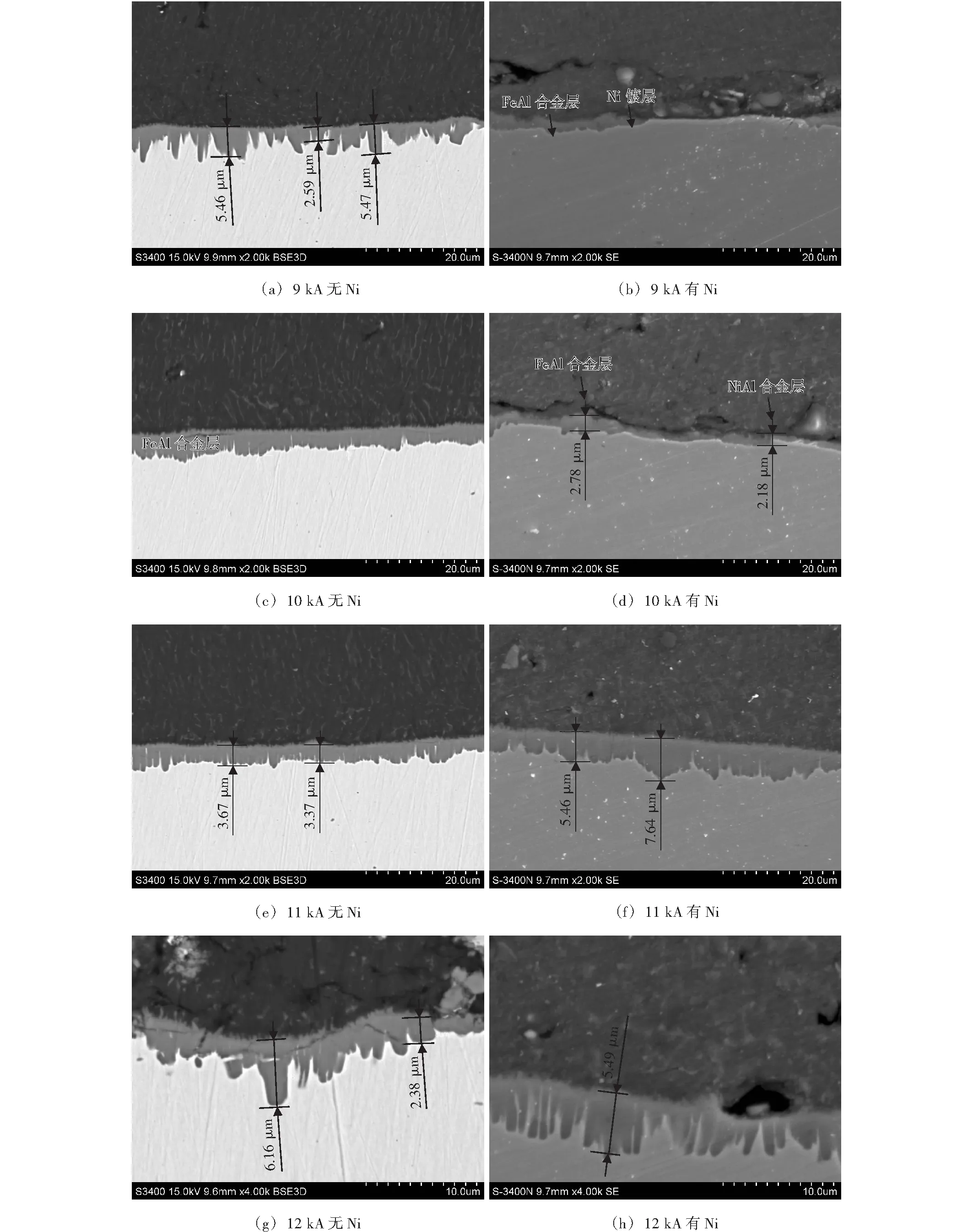

不同焊接电流下有Ni镀层的钢/铝焊接接头的截面形貌如图6所示。由图可见,在不同的焊接电流下,钢/铝界面位置均存在不同程度的孔洞,这可能与铝板、钢板表面的污染物挥发在铝熔化的过程中影响铝与钢表面的浸润性有关。随着焊接电流的提高,铝板的减薄量逐渐增大。

图6 有Ni镀层的钢/铝焊接接头截面形貌

采用游标卡尺在焊接接头表面分别测试各工艺下铝、钢及整体减薄量,测量结果如图7所示。由图7可见,Al板的减薄量比钢板大,随着焊接电流的提高,Al板的减薄量线性增大,钢板的减薄量略微增大。钢板镀Ni后,焊接电流较高时(11 kA,12 kA),Al板的减薄量变小。

图7 不同焊接电流下焊接接头减薄量

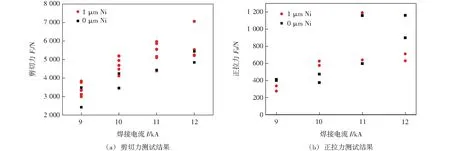

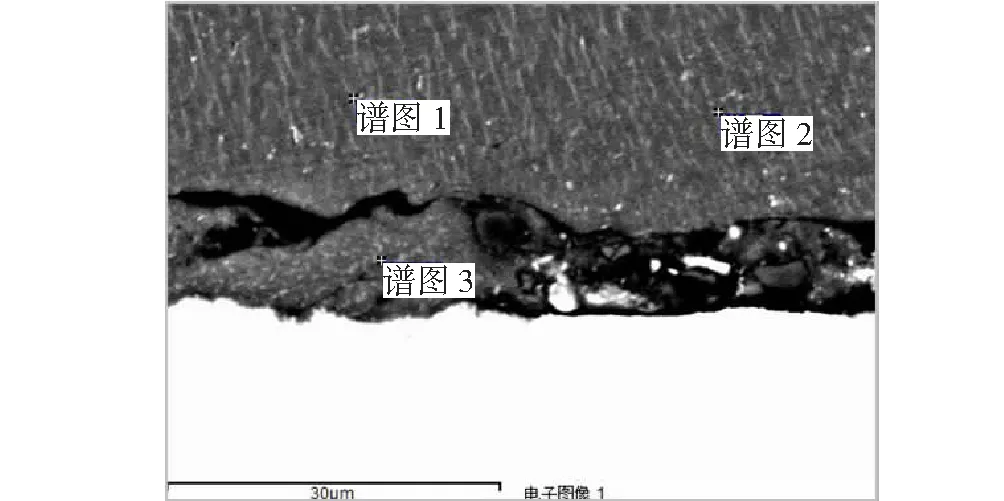

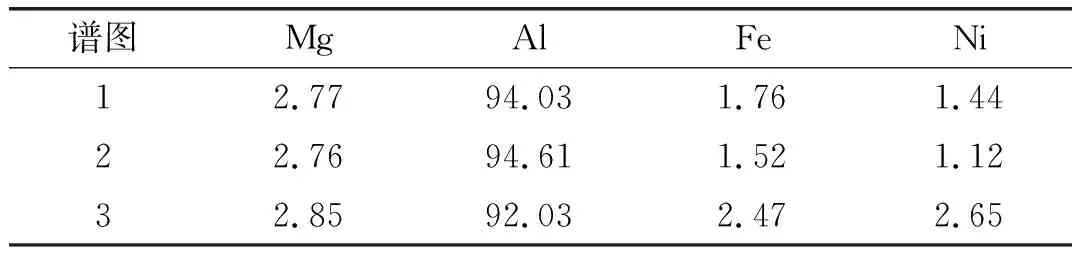

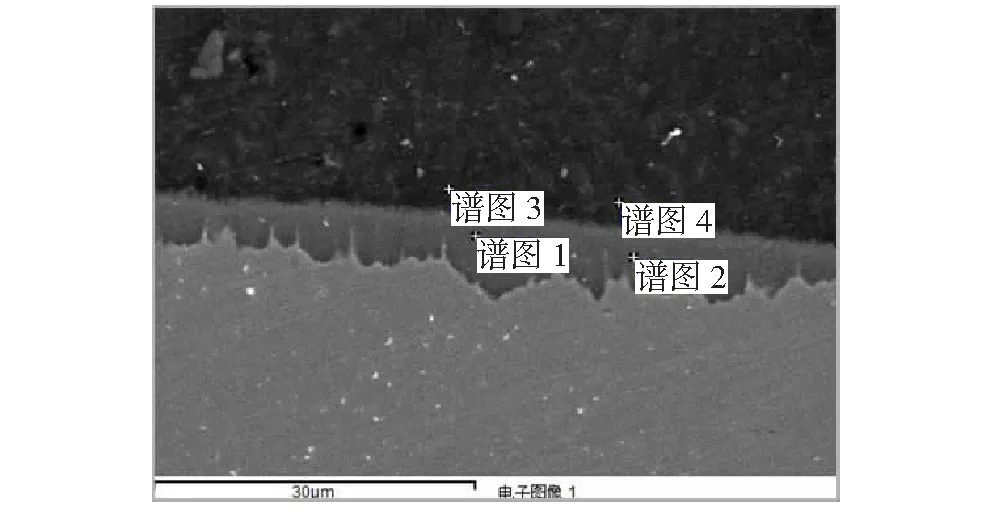

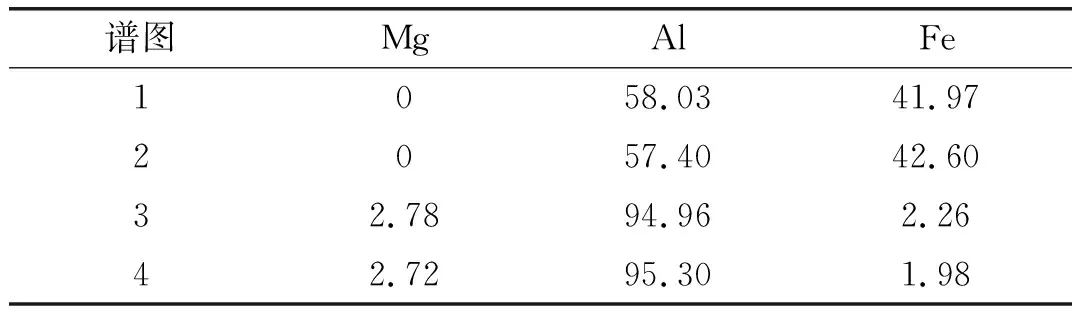

图8给出不同焊接工艺下焊接接头的截面SEM形貌图,由图8a,8c,8e,8g可见,钢/铝直接焊接时,9~12 kA焊接电流下钢/铝界面均形成了Fe/Al合金层,只是FeAl合金层厚度和形态略有差别,化学成分基本相同。在较低和较高焊接电流下(9 kA,12 kA),FeAl合金层表现为厚度不均匀的石笋状,当焊接电流为10 kA,11kA时,FeAl合金层厚度比较均匀,约3~4 μm。镀Ni的钢板与铝焊接时,在焊接电流为9 kA情况下,形貌如图9所示,能谱分析结果见表2。部分Ni镀层依然存在(如图9谱图2),在该位置Al与Ni之间没有发生反应,而有些部位形成了FeAl合金层(如图9a谱图1),形成FeAl合金层位置原来的Ni与Al反应,进入铝合金层中(如图9a谱图3)。调整SEM的衬度,使该位置铝合金部分的组织形貌能清晰显示出来并分析成分结果如图10所示,Ni,Fe两种成分明显进入铝合金中形成图中白色的合金相,能谱分析结果见表3。当焊接电流提高到10 kA时,Ni镀层基本上都与Al形成了NiAl合金层,如图11谱图2,3所示,少数位置已经形成了FeAl合金层(如图11谱图1),能谱分析见表4。当焊接电流提高到11 kA,12 kA时,钢/铝界面位置全部形成FeAl合金层(如图12谱图1,2),而Ni镀层已经消失,Ni元素进入铝合金板远离钢/铝界面的位置,邻近界面的位置(如图12谱图3,4)未发现Ni元素,能谱分析结果见表5。结合图10成分分析,Fe-Al合金层的成分接近Fe2Al5相。结合图9d中NiAl合金层的成分(图11的谱图3)与Ni-Al相图分析,该合金相比较接近Al3Ni相。Al3Ni相远离Fe-Al界面位置的原因可能是Al3Ni合金相尺寸太小,无法阻挡Al,Fe元素的相互扩散,并被熔融状态的Al冲散,并在热流的作用下向熔融的Al侧扩散。

图8 不同焊接电流下钢/铝界面SEM形貌

图9 9 kA有Ni镀层钢/铝界面形貌

表2 图9中不同位置能谱分析结果(质量分数,%)

图10 9 kA有Ni镀层铝板形貌

表3 图10中不同位置能谱分析结果(质量分数,%)

表4 图11中不同位置能谱分析结果(质量分数,%)

图12 11 kA有Ni镀层钢/铝界面形貌

表5 图12中不同位置能谱分析结果(质量分数,%)

结合上述力学性能、界面形貌、接头减薄量等数据结果,发现随着焊接电流的升高,焊接接头的力学性能也相应提高,在保证接头减薄量不大于20%的条件下,尽量采用高的焊接电流(11~12 kA)可以获得较高的焊接接头力学性能。此外,钢/铝界面形成Ni3Al合金层对钢/铝焊接接头力学性能的提高有利,但是由于镀Ni层只有1 μm厚度,只能在较低焊接电流(9 kA,10 kA)下Ni保留在钢/铝界面处,并形成Ni-Al合金层,抑制脆性相Fe2Al5的生成。在较高的焊接电流(11 kA,12 kA)下,Ni扩散到铝板中形成颗粒状Ni-Al合金相,钢/铝界面向钢基体一侧推移,使得Ni对Fe2Al5的抑制作用消失。

3 结论

(1)综合分析焊接接头力学性能、界面形貌、接头减薄量等数据结果,发现随着焊接电流的升高,焊接接头的力学性能也相应提高,在保证接头减薄量不大于20%的条件下,尽量采用高的焊接电流(11~12 kA)可以获得较高的焊接接头力学性能。

(2)Ni可以抑制钢/铝焊接界面Fe2Al5金属间化合物的生成,并同时提高焊接接头的力学性能。但是,Ni镀层厚度较薄时,在较高的焊接电流(11~12 kA)下,Ni镀层全部被Al消耗完,与Al形成细小的合金相Al3Ni,无法继续阻挡Al与Fe的进一步反应及Fe2Al5脆性金属间化合物的生成,因此无法起到提高焊接接头性能的作用。