矿用链轮链窝电弧增材制造路径规划

2021-04-15董曼淑朱晗张晓超白凯刘龙高洪明

董曼淑,朱晗,张晓超,白凯,刘龙,高洪明

(1.宁夏天地奔牛实业集团有限公司,宁夏 石嘴山 753001; 2.宁夏天地重型装备科技有限公司,宁夏 石嘴山 753001; 3.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨 150001)

0 前言

在刮板输送机[1]的工作过程中,链轮的链窝面由于与链条相互啮合传动,往往磨损过快,传统的调质和淬火往往所得链窝难以满足实际需求,为此提出在链窝表面增材[2-3]一定厚度的高硬度耐磨损层[4-5]。电弧增材制造的关键是如何提取待堆焊区域的特征并进行处理,形成一系列的二维平面或者三维曲面,在此基础上规划出焊道的排布方案和焊枪的行走路径,以实现分层堆积的目的。

国内外关于增材制造路径规划的研究主要集中在分层方法和路径规划两个方面。李冉[6]提出基于分层关系矩阵的邻边搜索分层算法,减小了搜索范围,提高分层效率,并且提出以轮廓偏置路径扫描内外轮廓附近区域,以锯齿路径填充内部区域的复合路径算法。类似地,蒲英钊[7]开发了一套增材制造离线编程系统,分别对STL文件格式和空间点云模型,进行可视化分层切片,然后对每层的不同轮廓形状分别进行路径规划。王昊[8]针对水轮机叶片进行了CMT增材制造路径规划。对三维模型进行平面分层切片,并采用锯齿路径规划的方法填充。此外为了避免边缘区域流淌的问题,设计了焊枪角度控制算法,最后试验验证成形优良。

除平面分层堆积外,部分国内外学者对于曲面分层的增材制造技术研究更加关注。Ezair等人[9]针对平面分层导致的机械强度和表面光洁度问题,提出一种采用曲面覆盖的分层方案,最终实现了弯管类模型的制造。Xu 等人[10]提出一种五轴自由曲面实体加工的通用工艺方案,引入测地值的概念。首先得到曲面上测地值相同的一组曲线,然后进行三角剖分和调和映射插值形成一组曲面层,实现曲面分层的概念。Mao等人[11]提出一种沿模型整体轮廓方向的分层方案,避免了传统自适应切片仅仅基于局部误差进行评估而导致的计算量大的问题。

纵观路径规划的研究,目前主要集中在平面增材领域,关于曲面增材的研究还较少[12],且多限于树脂打印机等。研究更多的是针对在平面增材过程中,需要增加额外支撑结构、表面光洁度不够和力学性能存在各向异性等问题,所规划的曲面曲率较小,较为平整,而针对曲率较大的链窝曲面上进行增材的研究鲜有发现。文中针对大曲率链窝表面的增材制造,提出了曲面分层的方案,并对即将增材的区域进行分层设计和施焊路径规划,为工程中链轮链窝修复工作提供解决方案。

1 曲面分层设计

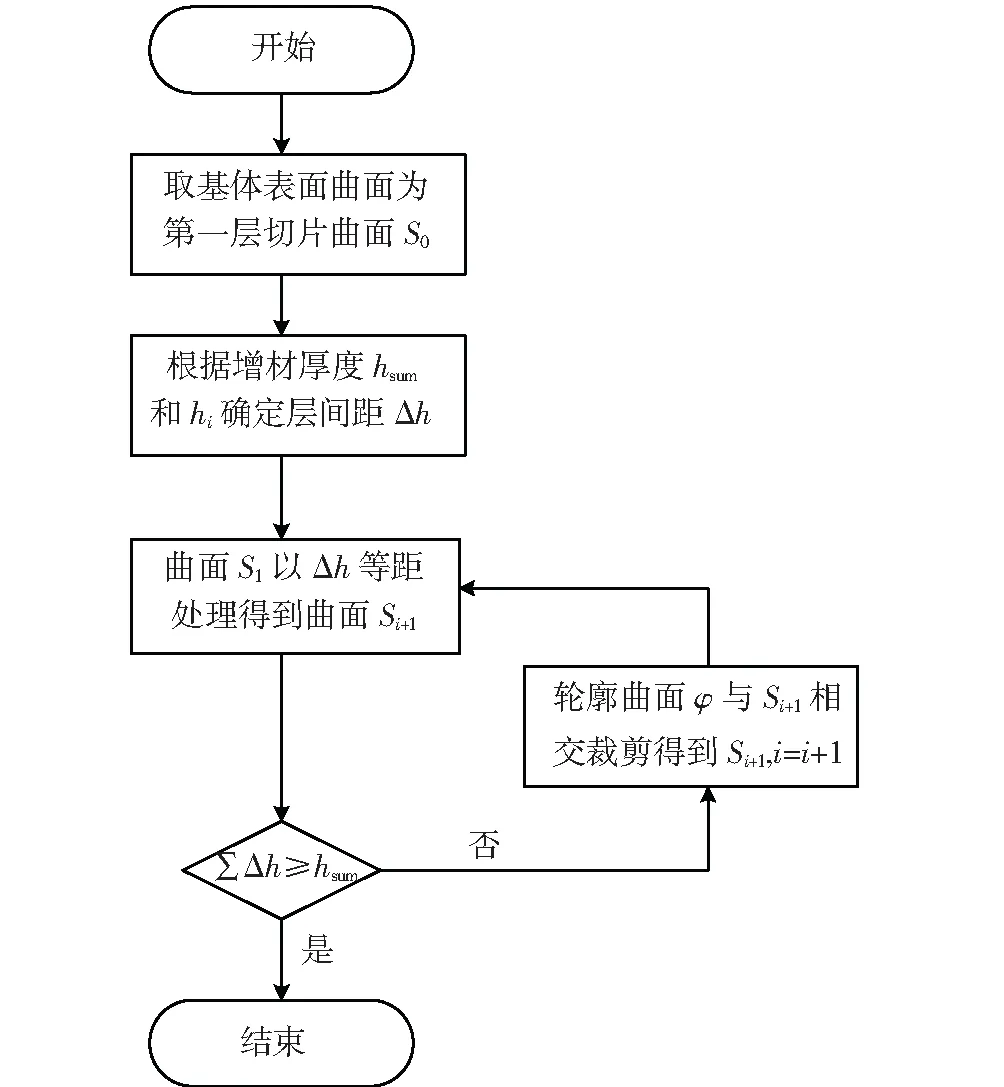

相比于传统平面分层处理,曲面分层是利用一组曲面对待增材部分进行切片,得到一系列的三维曲面。曲面分层的流程如图1所示。其核心思想是利用曲面等距和曲面切割处理的原则,利用的主要工具是Solidworks软件。

根据需要增材的厚度hsum和单层堆敷厚度hi来确定层数N和各层间的间距Δh。取待增材的基体表面作为第一层切片曲面S0,然后曲面S0上各点沿该点在曲面上的法向矢量Fn方向平移Δh,得到新的离散点,多曲面S0上所有点进行平移、筛选、拟合得到切片曲面S1。同样对第二层切片曲面S1各点法相矢量方向等距Δh得到曲面S2,如此循环直至∑Δh≥hsum时停止,从而得到一组空间曲面S。得到空间曲面组后,曲面将与待增材区域外表面φ发生干涉相交,根据曲面裁剪原理,利用外表面φ将空间曲面S中轮廓以外的部分裁剪去除,从而得到一组新的曲面层S’,即为曲面切片得到最终分层结果。

图1 曲面分层流程

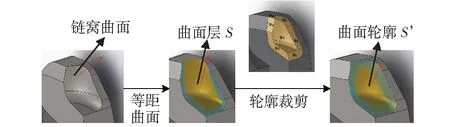

按照上述方案对链窝表面待增材模型进行曲面分层处理,如图2所示。首先对基体链窝表面进行等距处理得到曲面层S,等距的间距由工艺试验确定。然后再根据待增材区域各个边界面φi,对曲面层S进行切割裁剪得到最终的曲面轮廓S’。

图2 链窝表面曲面分层处理过程

观察得到的各层轮廓可以发现,对待焊区域曲面分层得到的每层轮廓较上一层轮廓位置、形状和边界变化不大,呈现渐变趋势,容易保证每层堆积成形。链轮工作时链窝受承载力较大,链窝成形的致密和平整度对于表面受力状况影响很大。采用曲面分层,焊道沿曲面分布均匀,易于获得更好的表面平整度,减少了由于焊道分布不均匀引起的应力集中和裂纹扩展,有助于延长链轮的使用寿命[13]。同时,良好的平整度可以减小机械加工量,在提升生产效率的同时,节省了焊接材料。

2 特征点提取与路径规划

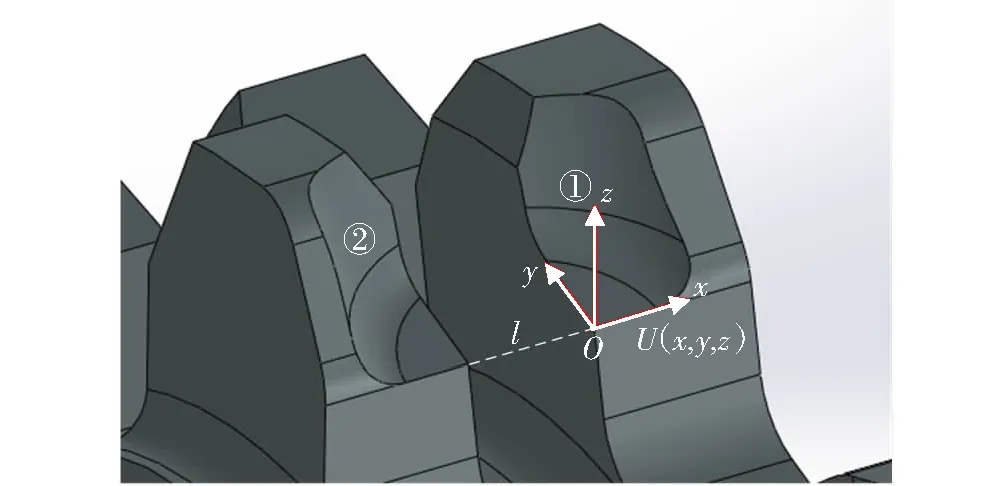

利用曲面分层得到各层的曲面轮廓S’后,需要在各曲面上规划出焊枪的行走路线,提取路径特征点,实现焊枪在链窝曲面上的堆敷填充。为表征链窝相对位置,在链轮上选取创建了如图3所示的用户坐标系U。

图3 用户坐标系U的确定

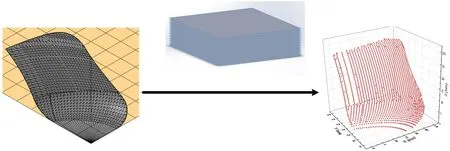

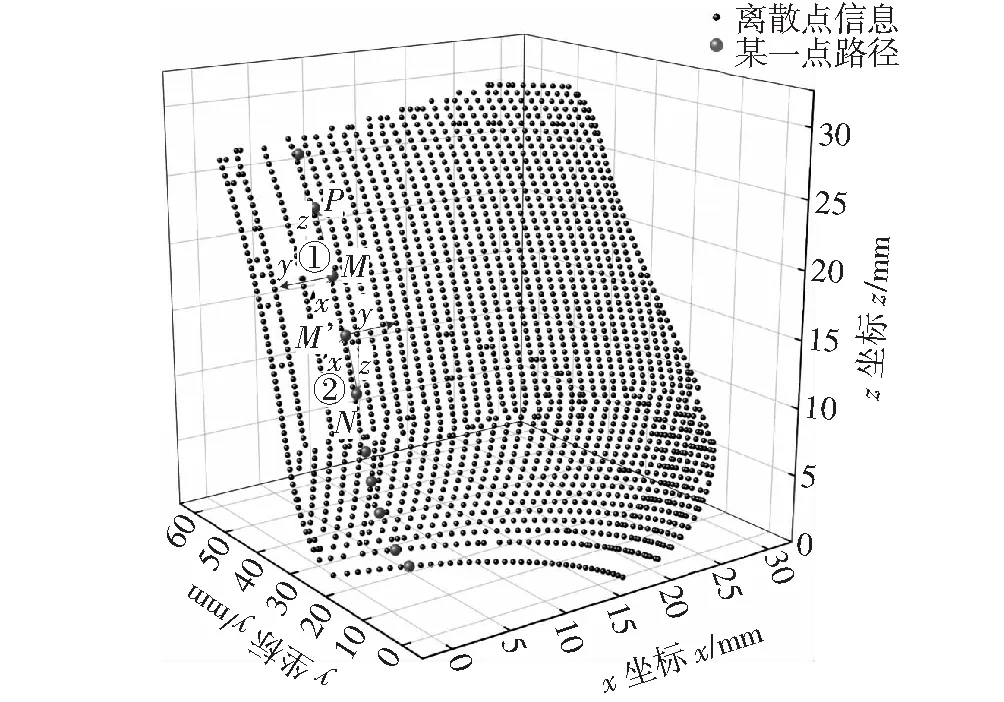

需要将分层得到的曲面离散化,得到链窝曲面的STL文件。STL格式文件是利用一系列相互连接的小三角面片来近似模型轮廓,将曲面模型转化为STL文件即可实现将连续曲面信息转化为可处理的离散点信息。如图4所示,为方便进行处理和路径点规划,采用平面分层方式进行处理得到沿z方向的一系列离散点层。

图4 曲面模型离散化

纵向填充时要保证相邻焊道间间距始终保持一致,且等于工艺试验确定的焊道间距,同时也要保证整个堆敷层不同焊道间的间距一致。根据链窝加工特性和形状特征分析可以看出得到的曲面上的离散点左侧以x=0平面作为边界,每层离散点均平行于xy平面,沿x增加方向呈现圆弧曲线形状分布。

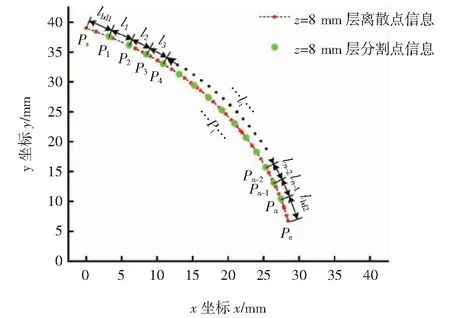

以z=8 mm层离散点为例展开。如图5所示,图中红色的离散点分布呈曲线形状,间距较小且无规律,左侧起始离散点Ps(x1,y1,z1)在x=0平面上,即x1=0。依据轮廓偏置距离lout和焊道搭接偏移量l,从x=0边界上点作为起始,对得到的离散点依次进行分割、提取,得到图中绿色的分割点。首先P1为起始分割点,表示内部填充路径中最左侧路径在z=8 mm层的路径点,由于在内部填充结束后还要沿轮廓边缘进行偏置扫描处理,所以P1到轮廓边缘的距离不光包括焊道间的搭接偏移量l,还需要考虑到偏置扫描路径沿轮廓线向内部偏移的距离lout,即lbd1=k(lout+l)。其中k为调整系数,通过实际堆敷情况确定,在0.9~1.1之间。然后确定中间分割点Pi到Pi+1之间的距离li,li表示焊道间偏移距离,即li=l,i=1,2……,n。最后,随着分割点不断增加直至Pn距离右边界点Pe的距离lbd2≤k(lout+l)时终止分割,并调整Pn点,使得lbd2=k(lout+l)。

图5 z=8 mm层离散点及分割点信息

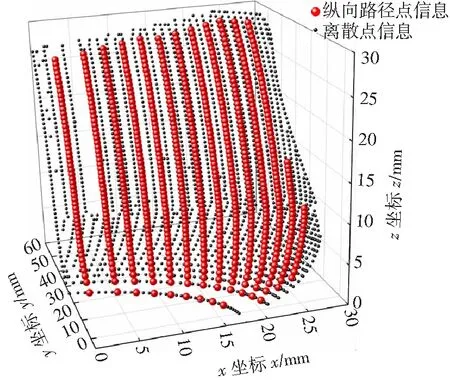

整个曲面上所有离散点按以上步骤进行处理,得到曲面上间距相同的所有特征点,然后将同一纵向位置的点集合生成了最终的曲面上路径点的提取,如图6所示。

图6 焊道路径点信息

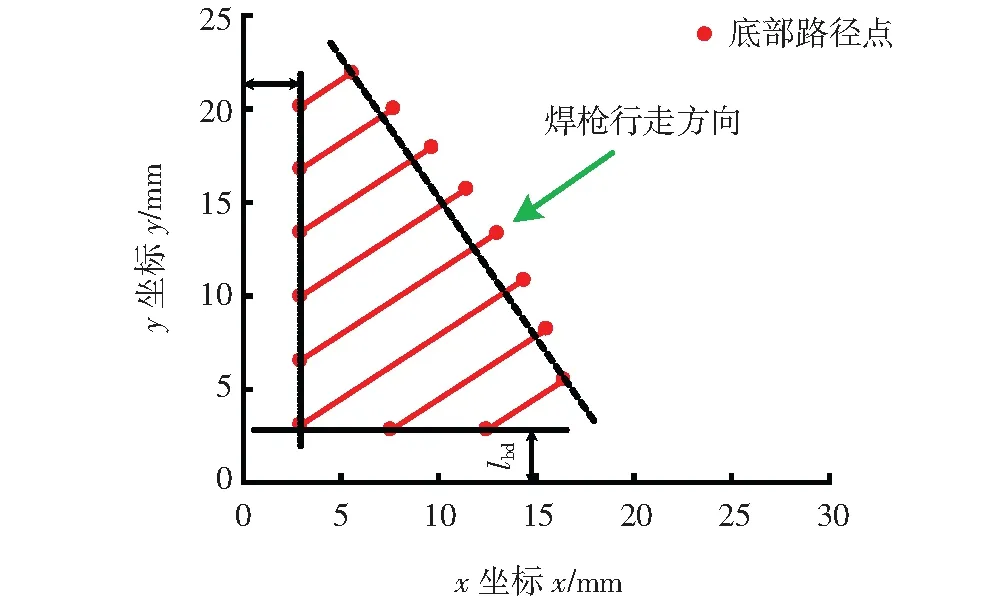

为保证内部填充时焊道连续,不在曲面内部发生熄弧和重新燃弧,需要在底面上规划出路径,使焊道自上而下一直延伸至底面。如图7所示为底部焊道排布示意图,以曲面与平面相交处曲线上的分割点进行规划,连接最外侧两点然后取其法线方向,作为底面焊枪行走方向,然后分别于距离x,y轴相距lbd处相交形成最终路径点,将得到的各点加入到各道路径中形成最终内部纵向填充路径信息。

图7 底部焊道示意图

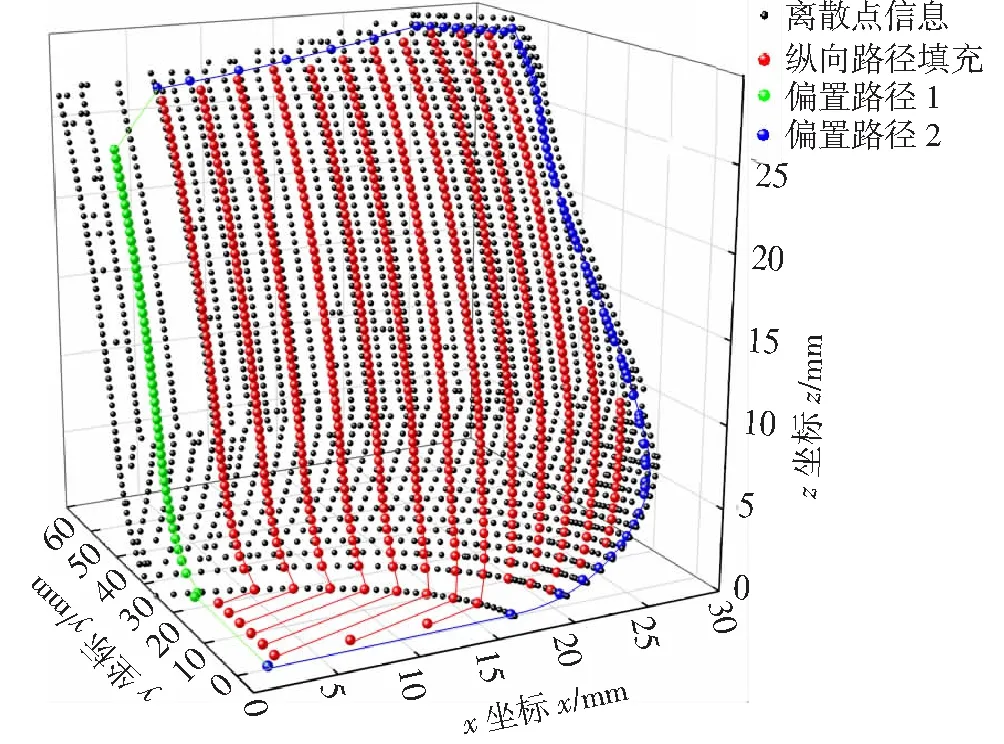

内部焊道填充完成后,对链窝轮廓边缘施焊能够有效的降低起熄弧对整体焊道表面的影响,提高堆敷层表面的平整度。轮廓边缘以图4中层信息边缘点作为边界向曲面内进行偏移即可得到,将得到的所有路径点整合到一起,最终得到施焊路径如图8所示,焊接时先进行内部单向填充,然后绕轮廓边缘进行扫描去除内部焊道起熄弧端的影响。

图8 堆敷路径示意图

3 焊枪姿态设计

弧焊机器人[14]为六轴系统,包含六个自由度。除了需要确定参考坐标系下,该点的空间位置M(x0,y0,z0)外,还必须确定机器人在该点时的姿态信息R。R用工具坐标系T相对用户坐标系U的旋转矩阵表示。其中规定工具坐标系T中心点O在焊丝端头,x轴正方向为焊丝延伸方向,z轴正方向为焊枪前进方向,y轴正方向利用右手法则确定。

工具坐标系T的x方向表示焊丝延伸方向,根据堆敷时焊丝始终与堆敷表面垂直的原则,x方向确定为曲面上该路径点处的法相矢量Fn方向,且Fn指向曲面内部。

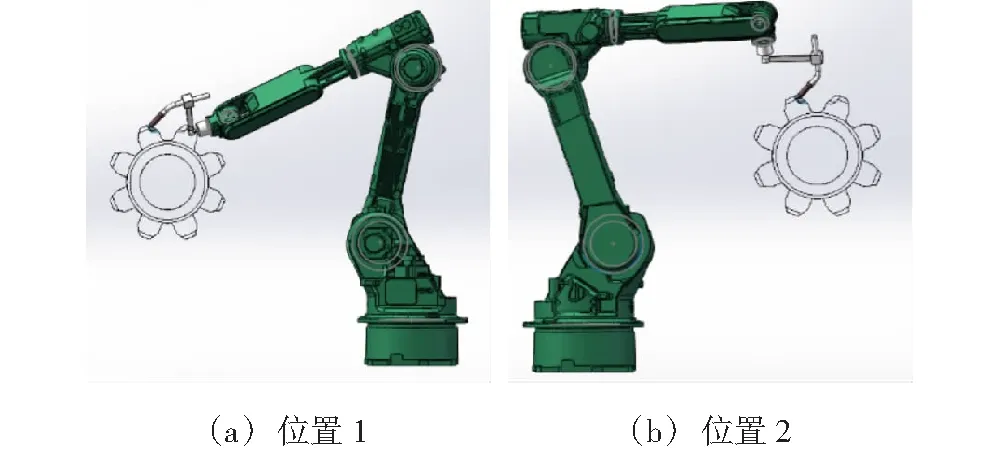

工具坐标系z方向和y方向分别决定了焊枪前进和左右移动的方向,为保证堆敷时机器人各轴关节均在灵活运动范围内,z方向和y方向的不同将直接决定机器人相对链轮的位置。如图9中①②为曲面某条路径上,工具坐标系T设定不同z方向所对应的情况,此时机器人相对链轮位置如图10所示。图9中①是指焊枪由上到下进行堆敷时,将路径点M到上一路径点P处的矢量作为z方向,堆敷时焊枪呈现‘倒退’行走。但在曲面上进行堆敷时,由于曲面与水平面倾斜大约60°,极易出现第四轴和第五轴在同一直线上情况,即机器人的奇异点。如图10b所示。此时微小的位移变化可能就导致第四轴急剧转动,产生很大加速度,出现明显震颤现象甚至产生超速、超程报警,因此舍弃此方案。②情况是将路径点M’到下一路径点N的方向作为工具坐标系z方向,堆敷时焊枪以‘前进’方式行走,第四轴和第五轴不可能位于同一直线上,如图10b所示。同时根据得到的各道纵向曲线路径可以看出将下一点作为前进方向时,方向变化平缓均匀,不存在突变的情况。轮廓偏置路径姿态与纵向填充路径类似,保证运动过程中不出现奇异点,避免出现突变现象。

图9 工具坐标系T不同z方向设计

图10 工具坐标系T不同z方向对应机器人姿态

4 堆敷验证试验

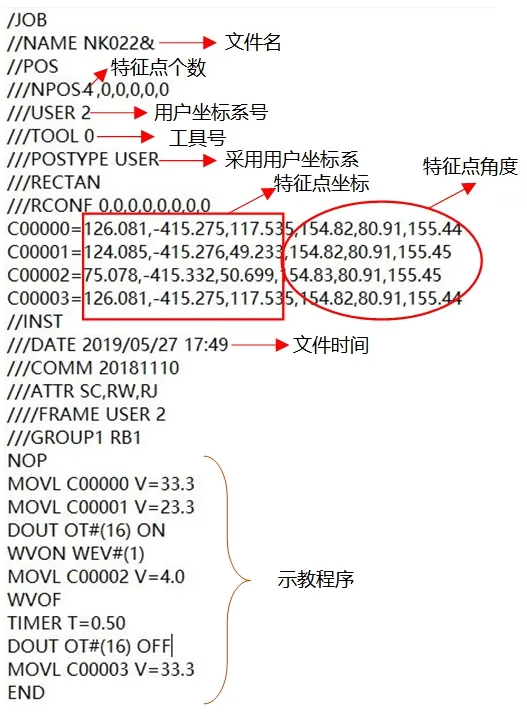

通过路径轨迹规划和姿态设计,得到了在用户坐标系U下,链窝上各路径点处空间位置坐标和旋转矩阵,在此基础上需要将得到的位置姿态信息转化为机器人离线编程文件,导入到机器人控制器中,实现实际堆敷过程。以安川机器人JBI文件为例,如图11所示,文件规定了文件名、特征点数量、坐标系号、工具坐标系等,其中最主要的是特征点的空间坐标、位姿和指令集合。

图11 安川机器人程序文件

空间坐标值为相对用户坐标系U的x,y,z值;位姿需要将路径上各点相对用户坐标系U的工具坐标系T的旋转矩阵按式(1)转化为相对于用户坐标系U各轴的欧拉角α,β,γ。

(1)

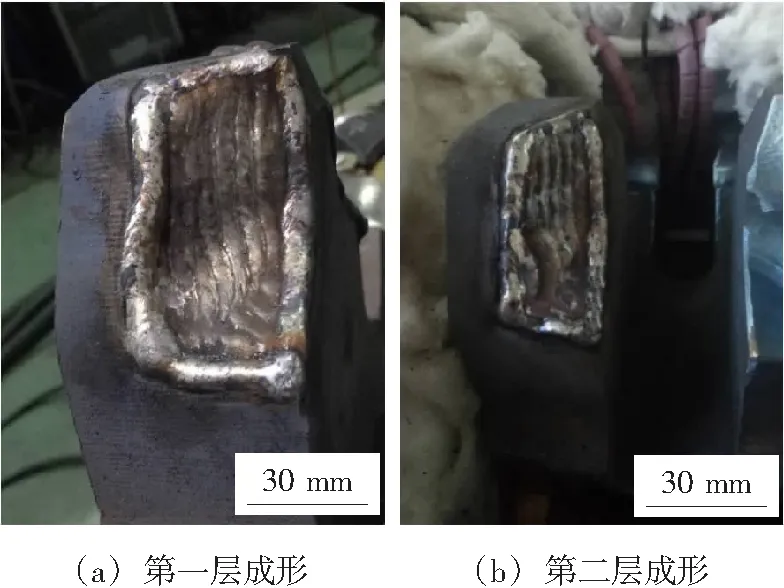

焊接试验所用焊丝牌号为GFC-103(药芯堆焊焊丝),直径1.2 mm,链轮材料为42CrMo超高强度钢。焊机采用奥地利Fronius公司生产的CMT焊机,型号为TransPuls Synergic 4000。焊接方法为CMT焊接,使用堆焊专家库。送丝速度为3.0 m/min,焊接电流约为110 A,电弧电压由焊机自动控制给出。焊接速度内部填充时为60 cm/min,轮廓偏置扫描时为45 cm/min。复合法得到的成形结果如图12所示。表面均匀平整,边缘与周围轮廓相适应,第二层选择堆敷曲面后,得到成形厚度增加,成形效果良好,说明路径规划方案能够很好的实现链窝曲面上增材制造成形[15]。

图12 复合法扫描处理成形结果

5 结论

(1)通过路径轨迹规划和姿态设计,得到了在用户坐标系U下,链窝上各路径点处空间位置坐标和旋转矩阵,在此基础上需针对链窝曲面上待增材区域进行了分层设计和路径规划研究,采用曲面分层方案得到的各层曲面轮廓变化更平缓,形状更规则。

(2)针对得到的某一层曲面规划出纵向填充路径和边缘轮廓偏置扫描路径方案。得到的内部焊道路径点平滑且连续,边缘焊道适应轮廓曲线且平滑均匀。

(3)通过对比各种姿态和链轮位置发现,针对纵向路径,当链轮周向平面与机器人主体平行放置,焊枪以前进姿态从上到下进行扫描时,机器人各关节变化平缓,机器人各轴在行走过程中不出现奇异点位置,不存在速度突变。边缘偏置路径施焊时姿态与纵向路径堆敷时类似。

(4) 将得到的各路径点的位置信息和姿态信息转化为机器人程序代码,导入机器人控制柜内部,在实际链窝上进行了纵向填充验证试验,采用送丝速度为3 m/min,内部填充行走速度为60 cm/min,轮廓偏置扫描时行走速度为45 cm/min的焊接参数时成形效果良好,说明此路径规划方案能够很好地实现链窝曲面上增材制造成形。