池火灾环境中石化管廊管道失效的规律

2021-04-14吴露露李徐伟吴克建曹林林袁雄军

周 宁,吴露露,李 雪,李徐伟,吴克建,霍 靖,曹林林,袁雄军,刘 俊

(1.常州大学 石油工程学院,江苏 常州 213164;2.常州大学 环境与安全工程学院,江苏 常州 213164; 3.常州大学 信息科学与工程学院,江苏 常州 213164)

2019年,我国已建成676家化工园区。据石油和化学工业协会预测,2020年我国石化产业的总产值达到16万亿元左右[1]。伴随化工园区数量的增加,作为运输纽带的石化管廊数量也逐步增加,石化管道输送介质大多属于易燃、易爆、有毒、有害的物质,化工园区又属于危化品高度聚集的区域,发生泄漏事故后极易引发火灾、爆炸等连锁反应,对人们的生命财产安全和环境产生重大威胁[2]。如2010年发生于大连孤山化工园区的“7·16”事故,造成大面积水体污染[3];2011年发生于上海化工园区的“9·8”事故,造成了数百万元财产损失[4];2019年发生于江苏响水的“3·21”事故,造成78人死亡和高达19.8亿元的经济损失[5]。

化工园区频繁发生事故,引起了国内外学者的高度重视,为此开展了一系列石化装置的相关研究[6-7]。王乐斌[8]应用塑性极限理论的上限法对多层多跨的管廊结构框架进行了抗火分析研究,对框架中破坏结构的极限温度进行求解,并对管廊类的钢结构框架抗火设计提出修改意见。张旭[9]采用塑性极限分析理论和火灾中钢构件稳定验算分析理论相结合的方法,对多层多跨石化乙烯钢结构管廊进行了整体耐火性能分析,模拟其在火灾中倒塌破坏的全过程。Huang等[10]开发了钢筋混凝土多层结构在火灾中的反应分析软件STRUCT,该软件提供了三结点三角形和四结点四边形两种类型的热单元模型,能够准确进行石化管廊的火灾分析及计算。周宁等[11]结合热传导、强制对流换热理论分析管廊管道不同运行状态下的换热方式,通过研究石化管廊不同事故现场导致事故多米诺效应的问题,提出管廊管道结构在火灾高温环境中的事故多米诺效应分析方法,建立管道火灾失效模型及事故多米诺模型。

尽管国内外已对石化装置等进行了大量研究,但主要集中于石化装置在火灾作用下热力学响应及破坏机制上,而对石化管廊的针对性研究较少,且研究方法主要采用理论分析和数值模拟,未开展户外的实验研究[12-16]。因此,笔者搭建石化管廊管道在火灾作用下热力学响应实验平台,较为系统地研究池火灾环境中管廊管道的热力学响应规律及影响热力学响应的主要因素,为化工园区内石化管廊安全运行管理及消防应急提供依据。

1 实验装置

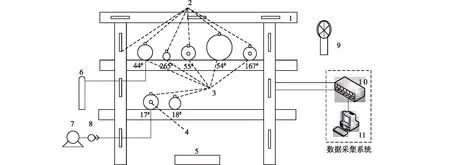

以上海化工园区某路段的石化管廊为研究对象,依据流体力学相似理论,设计并搭建实验平台,各管道参数及管道间距由几何相似、应力相似公式计算得到。平台包含7根模型管道,依据管廊原型对管道进行编号,分别为44#、54#、55#、265#、167#、17#、18#,管道均使用304不锈钢锻造,长度为2 m,管道基本信息如表1所示。

管道布设位置与实际管道在管廊中的位置一致,其中17#和18#管道位于管廊第一层,距离地面0.5 m;44#、54#、55#、265#和167#管道位于管廊第二层,距离地面1 m。模拟火灾场景的火源燃料选用汽油,制备不同尺寸的油盆用于承载燃料,模拟低洼面积聚可燃液体形成的油池火来模拟不同的火灾场景,油池直径设计有0.3、0.4、0.5和0.6 m 4种,油池火焰高度满足覆盖所有高度上的管道。

如图1和2所示,7根钢结构模型管道有序布置于管架上,模型管道长度2 m。根据实验要求主要测试管道的温度、热辐射、管道内压力变化等数据,由于火灾模拟实验温度较高,故选用的耐高温实验测量传感器和设备如下:K型热电偶、YZ1210H型压力传感器、TST3406C型动态数据采集仪。在各管道相同高度横截面的水平位置1、1.5和2 m处分别布置热电偶,用于测试管道壁面温度;在55#、167#和17#管道端面处安装压力传感器,用于测试管道内压。油盆放置于管廊底层的中间位置,实验开始时向油盆内倒入汽油至油层厚度为5 cm,保证油池火有充分的持续燃烧时间,满足管道温度上升至该火灾工况下的最大值。实验前通过高压气瓶实现输气管道增压,通过水泵向指定管道内部填充水。

1—管廊管架;2—热电偶;3—模型管道;4—压力传感器;5—油盆;6—高压空气瓶; 7—水泵;8—转子流量计;9—风力电子测速仪;10—数据采集仪;11—计算机图1 实验系统示意图Fig.1 Schematic diagram of experimental system

图2 石化管廊实物图Fig.2 Image of petrochemical pipe rack

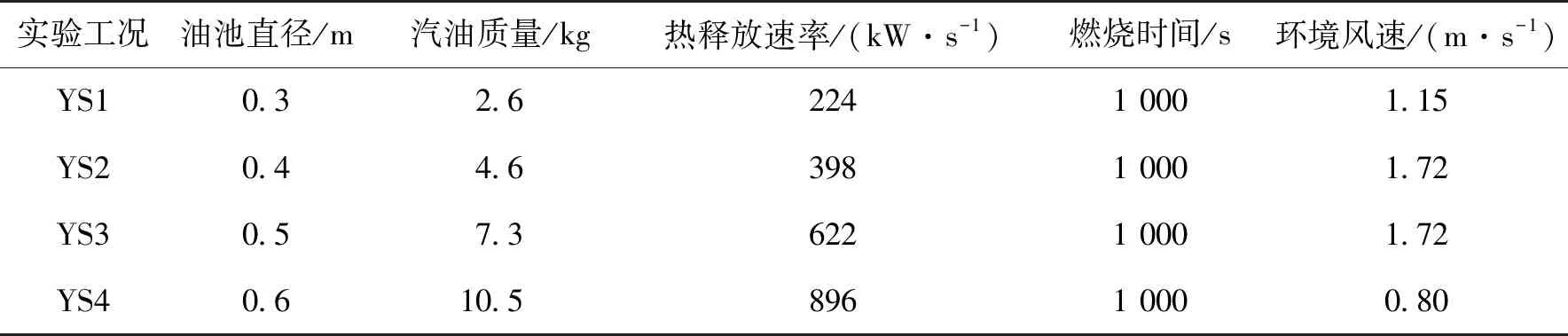

根据油池直径将实验工况分别记为YS1、YS2、YS3和YS4,如表2所示。

2 结果与讨论

火灾的发展通常经过初期发展阶段、全盛阶段、衰弱熄灭阶段[17],而化工园区内的石化管道泄漏物质引发的火灾几乎不存在初期发展阶段,易燃的泄漏物遇到明火后引发火灾并迅速发展至全盛阶段。实验中对油盆点火后,在初期1~2 s内火势即稳定燃烧,管道的升温速率在初期便达到稳定值。油池燃烧过程中汽油质量损失速率保持相对稳定,而油盆尺寸越大,汽油质量损失越大,热释放速率也越大,燃烧越猛烈。

图3为实验过程中的部分照片。由图3可观察到:油池火源位于管廊底层的中间,火焰自下往上发展,火焰整体呈类圆柱状均匀分布,但因脉动燃烧,火焰形状存在脉动变化。火焰纵向高度、横向长度随着油池直径增大而明显增大,油池直径为0.3 m时,火焰仅能包裹管廊第一层管道;油池直径为0.4 m时,火焰能包裹管廊第一层和第二层管道;油池直径大于0.5 m后,火焰能包裹整个管廊的3层管架。

表2 实验工况

图3 不同直径油池火灾实验的照片Fig.3 Images of fire experiments under oil pool fire of different diameters

2.1 管道的温度响应

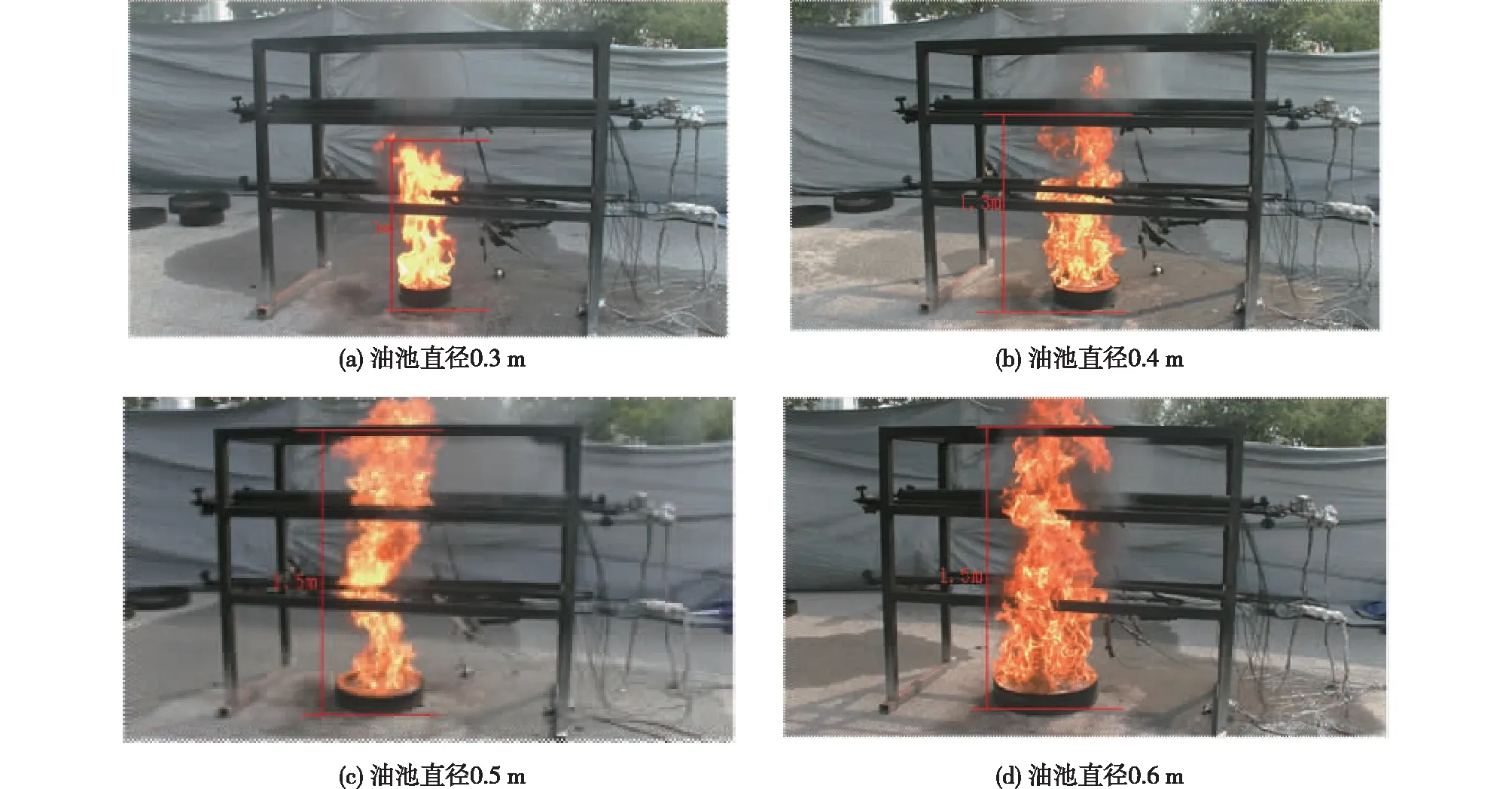

图4为在试验工况为YS1、YS2、YS3和YS4时,管廊管道主要受火管段上的测点处温度(θ)随管道温升时间(t)的变化曲线,图中“温度平台区间”为管道壁面温度在该时间段内达到实验过程中的最大值,且在近500 s内基本稳定,管道壁面温度不随火灾的持续而升高,因此,认为该时间段内的热交换达到了动态平衡,管道达到了此工况下的最高温度。由于环境风速一直波动,油池燃烧的火焰不稳定,管道达到最高温度的时间会随着风场变化存在一定差异,采用实验对比法检验误差,总体为油池直径越大,管道温升速率越大,达到最高温度所需时间越短。在油池点燃200 s内,所有管道均达到动态平衡,直至火灾持续约1 000 s后,由于燃料不足而发生火势的衰退,管道逐渐脱离火焰的覆盖范围,壁面温度开始下降,管道进入了降温阶段。

图4 不同直径油池火灾中管道的温升曲线Fig.4 Temperature rise curves of pipelines under oil pool fire of different diameters

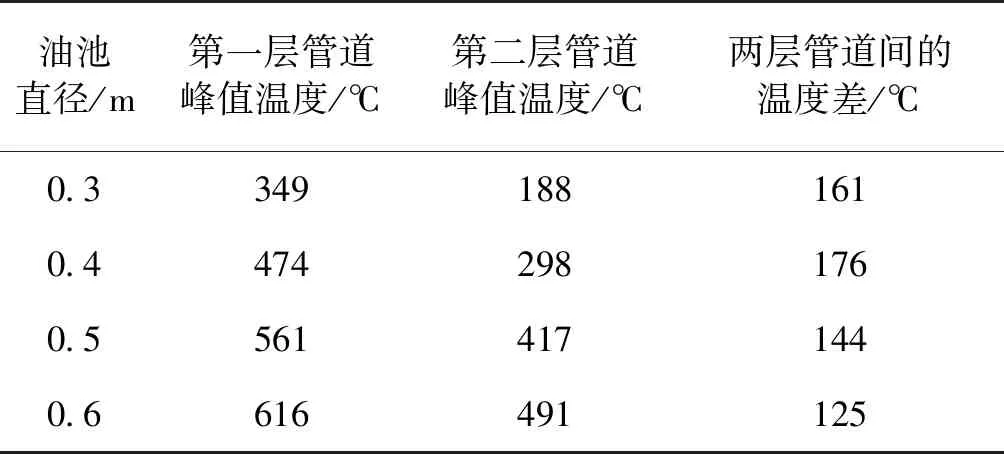

随着油池直径的增大,管架高度对温度上升的影响程度逐渐减小,如表3所示,处于不同管架高度管道的温差随着油池直径的增大呈先增大后减小的趋势。当油池直径偏小时,油池直径增大对不同高度管道的温度增幅影响效果相近,造成温差的主要原因为热辐射随距离增加而衰减。此外,在自然风的影响下火焰发生侧移,高层管道与火焰接触的时长不稳定,最终导致高层管道的峰值温度较低。当油池直径较大时,两层管道的温差逐渐缩小,火焰尺寸增大使其自身对自然风场的抗性得到增强,且火焰有足够的高度包裹第一、第二层所有管道,此时管道与火源的距离所造成的影响减弱,而管道的物理特性(如管道直径、运输介质相态等)对温度变化的影响增强。如油池直径为0.6 m时,第一层18#输气管道最高温度达到616 ℃,第二层输气管道最高温度达到491 ℃,而在该工况下的第一层17#输液管道温度仅404 ℃,在本实验距离范围(0.5~1.0 m)内,介质相态对管道升温的影响明显大于距离的影响。

表3 不同油池直径火灾中管道的温度特性

2.2 管道内部的压力变化

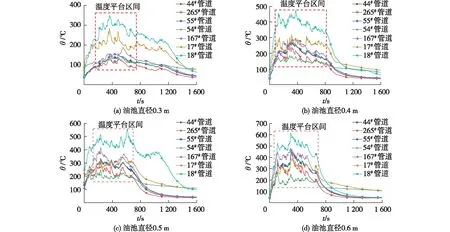

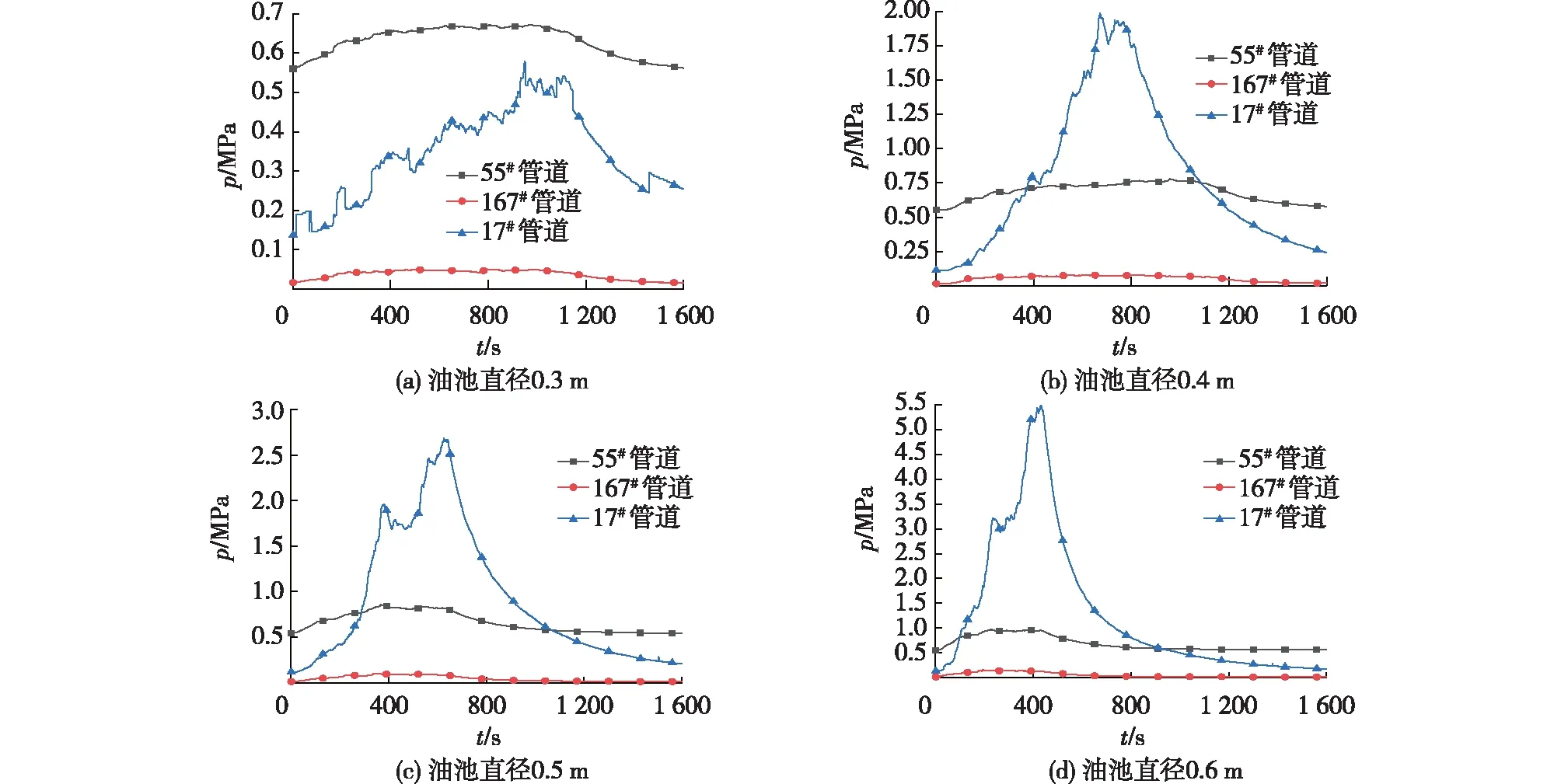

图5为油池直径0.3、0.4、0.5和0.6 m的火灾实验管道压力(p)曲线,其中,17#、55#和167#管道实验初始压力分别为0.18、0.55和0.025 MPa。当油池直径为0.6 m时,55#输气管道压力增幅仅为0.42 MPa,167#输气管道压力增幅为0.125 MPa,而17#输液管道温度仅为350 ℃,其压力增幅达到5.30 MPa。因此,随温度变化输液管道的压力变化最大,在输送介质相同的情况下,初始压力越大,压力上升幅度越大。分析认为,输液管道内部为液态介质,管道受热后管壁温度升高,随着火灾持续进行,管内介质与管壁之间的温差越来越大,管内介质吸热速率增大,管内介质温度升高。当液相介质的温度达到沸点后,介质发生相态的转换,液相介质转换为气相介质,体积急剧膨胀,而管内为封闭空间,导致管内压力急剧上升,对管道内壁产生应力加载。因此,可观察到在油池直径为0.3、0.4、0.5和0.6 m时,17#输水管道压力增幅分别约为0.40、1.81、2.51和5.30 MPa。初始压力同为低压时,输液管道的压力增幅是输气管道的16倍,且随着油池直径的增大,火灾功率上升,两者的相差倍数进一步扩大,最大达到42倍。

表4为不同油池直径的火灾实验中管道压力响应情况。由表4可知:输气管道的初始压力越高,压力上升幅度越大,在相同油池直径的火灾工况下,55#管道初始压力比167#管道高0.525 MPa,而55#管道的压力增幅是常压态167#管道的近4倍。分析认为,输气管道初始压力越高,内部气相介质密度越大,即质量越大。由于气体具有热胀冷缩的物理特性,受火管道壁面温度升高,管内气相介质与管壁之间的温差越来越大,气相介质吸热速率增大,温度升高,随之发生膨胀。当膨胀系数与初始体积恒定时,气体初始密度越大,膨胀体积越大,但管道内部属于有限的密闭空间,当气相介质膨胀至充满整个空间后无法持续膨胀,气体分子之间互相挤压,对管道内壁产生压力,而初始压力较小的管道(167#管道)的气体密度较小、气体总质量较小,所能达到的膨胀极限更小,管道压力增幅也较小。

图5 不同直径油池火灾中管道的压力曲线Fig.5 Pressure curves of pipelines under oil pool fire of different diameters

表4 不同直径油池火灾中管道压力响应

2.3 管道失效分析

由于石化管廊的事故多米诺效应在初始事故规模、破坏范围等方面都与储罐及其他大型石化装置存在很大差别,钢结构管道在高温下性能变化很大,随着温度的升高,钢材管道会蠕变松弛,强度下降。当管道的实际应力大于许用应力时,便可认为管道失效[18]。一段管廊中各个企业的管道所用钢材、壁厚各异,而不同钢材在不同温度下屈服应力不同,同种钢材在不同壁厚下屈服应力也不相同,因此,需综合考虑以上因素并进行计算。

2.3.1 失效判断标准

由弹性失效理论可知容器失效的判断标准,即当某一点所承受的临时应力达到或超过了该材质的设计屈服极限时,可认为容器已经无法正常运作。因此,容器在工作过程中,任何部位的最大应力都应低于屈服极限。但在实际工程应用中,为了维持容器稳定、安全地运作,需要满足容器的许用应力和工作应力之间一定的关系,为此在实际应用中纳入了安全裕度作为考虑因素,如式(1)所示。

(1)

式中:σ当为相当应力,即管道在工作时的实际承受压力,MPa;σs为屈服极限,MPa;n为安全裕度或安全系数,塑性材料安全系数取1.2~2.5;[σ]为许用应力,MPa。

2.3.2 管道失效计算

在实际工程设计中,由于焊缝的存在会使筒体强度减弱,所以需将钢构件的许用应力适当降低,将许用应力乘以一个小于1的数值,称为焊缝接头系数。引入焊缝接头系数后的强度条件见式(2)。

(2)

式中:D为管道外径,mm;δ为管道壁厚,mm;η为焊缝接头系数,取0.8。

根据式(2)可判断钢结构容器是否出现应力过载。当管道工作状态的实际承受压力(即相当应力)超出许用应力的修正值时,管道发生失效。由此可知,管道许用应力的计算需先确定屈服极限,屈服极限采用欧洲钢结构协会(ECCS)所提出的屈服强度计算式[19](式(3)和(4))进行求解。

(3)

(4)

式中:θs为管道失效温度,℃;σθ为管道在温度θs下的屈服强度,MPa。

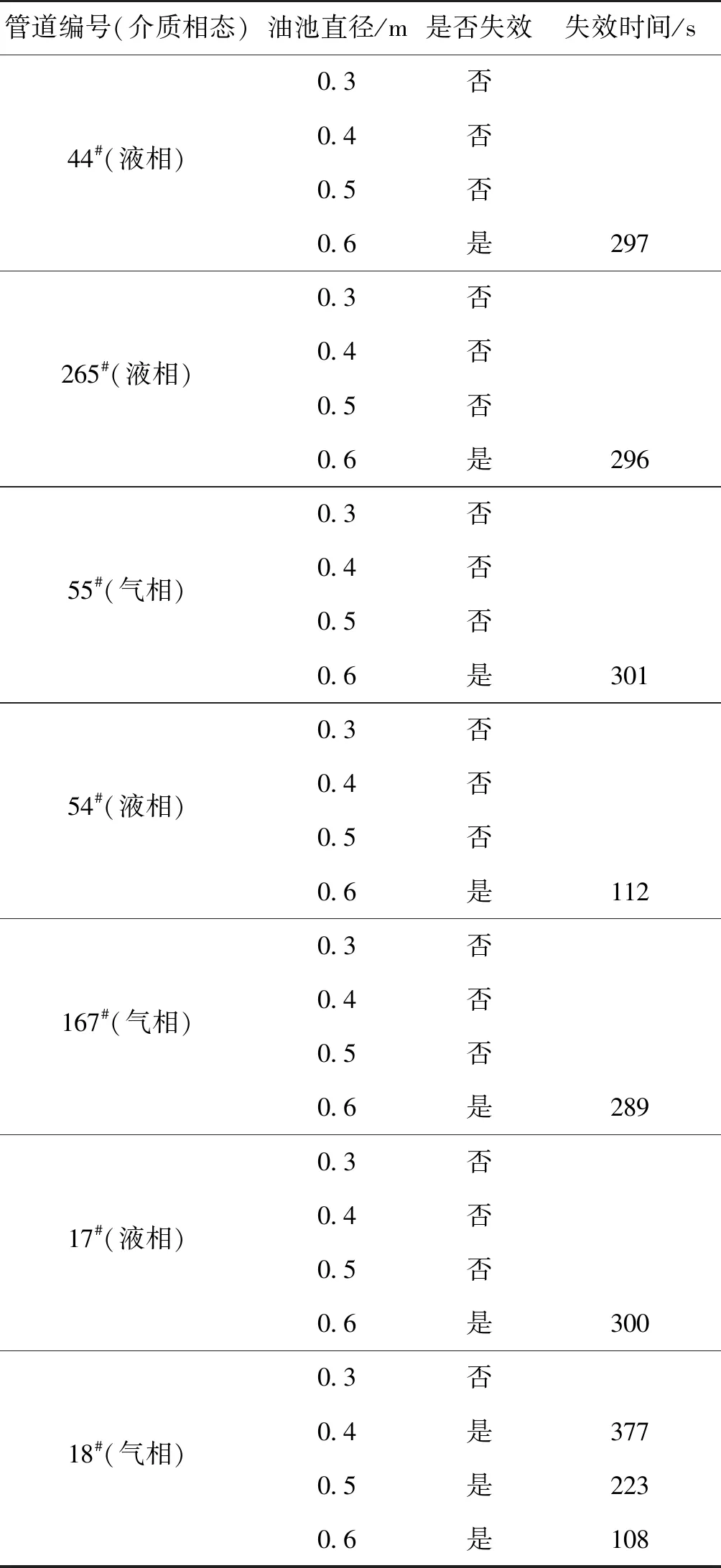

由表4可知:油池直径为0.4 m,输液管道峰值温度达到280 ℃,管内压力增幅约1.81 MPa;油池直径为0.5 m,管道峰值温度达到300 ℃,管内压力增幅约2.51 MPa;油池直径为0.6 m,管道峰值温度达到350 ℃,管内压力增幅约5.30 MPa,压力增幅较大。因此,对于输液管道的应力计算,管道达到不同温度区间的工作压力需加上压力增幅。管道失效计算结果如表5所示。结合管道在实验中的热响应规律,最终得到管道在实验中发生失效的时间,结果见表6。

由表6可知:55#输气管道位于管廊第二层,入辐射强度随着距离的增大而衰弱,因此油池直径较小时,管道难以达到失效温度。当油池直径为0.6 m时,火灾功率足够大,管道在火灾持续301 s后达到了失效温度。18#输气管道位于管廊第一层,管道入辐射强度较大,且管道附近的热空气温度几乎为火灾区域内的最高温度,当油池直径较小时,管道也足以达到失效温度,且随着油池直径增大,管道升温速率逐渐增大,管道失效时间缩短,当油池直径为0.6 m时,管道在火灾持续108 s后达到失效温度。

表6 在池火灾中管道的失效时间

对于输液管道,虽然管道的失效温度较低,但管内的液态介质具有冷却作用,减缓了管道的升温速率,加强了管道壁面的散热效率。因此,只有在油池直径、火灾功率足够大的工况下,位于管廊低层的输液管道才足以达到失效温度。当油池直径为0.6 m时,火灾持续300 s后17#管道才达到失效温度。输液管道在火灾中的失效时间相当接近,分析认为,输液管道内部的液态介质对管壁的冷却作用大大延缓了管道的升温速率,迫使管道的失效时间趋向一个接近的数值。管道的壁厚、初始温度、距离火源远近、内部介质相态等因素都对管道在火灾中的升温速率产生影响,且影响的程度各不相同。在油池火灾工况下,认为管内介质相态的影响程度足够大,限制了火灾范围内不同尺寸、不同位置的管道在相同时间的温度上升,最终使得管道的失效时间非常接近。

2.3.3 管道失效时间定量计算模型

根据欧洲钢结构协会(ECCS)得到的钢结构屈服强度随温度变化的关系式,可得到管道失效温度与管道工作压力、壁厚、管道外径之间的关系。由表5可知:石化管廊中的大部分管道的失效温度都低于600 ℃,因此,钢结构管道屈服强度随温度变化的关系式见式(5)。

(5)

火灾发生时,管道受到的热辐射量一方面增加管道内能,另一方面通过管道与输送物料进行对流换热,钢结构管道的升温计算式见式(6)[20]。

(6)

式中:θ0为管道运行温度,℃;θt为t时刻的管道温度,℃;I为热辐射强度,W/m2;h为传热系数,W/(m2·K);ρ为管道密度,kg/m3;c为管道比热容,J/(kg·K);L为管道受破坏的长度,m。

热辐射强度(I)可由式(7)和(8)得到[21-22]。

(7)

(8)

式中:Q为总辐射能量,W;r为油池半径,m;H为火焰高度,m;mf为质量燃烧速率,kg/(m2·s);φ为效率因子,取值范围为0.13~0.35,本文取中间值0.24;Hc为可燃液体的燃烧热,J/kg;tc为热传导系数,本文取值1;X为目标点到火源的距离,m。

结合以上内容,得到管道温升时间与管道温度、火灾功率等因素的关系见式(9)。

(9)

当管道温度达到失效温度时,可得到管道失效时间(tf)(式(10))。

(10)

式中:A、B为经验系数,量纲为1,结合实验数据对模型进行修正,拟确定经验系数A=0.006,输气管道的经验系数B=1,输液管道的经验系数B=220。将模型计算结果与实验数据进行比较,结果如表7所示。由表7可知:模型计算结果与实验测得结果非常接近,平均误差为8%。其中54#管道的计算结果与实验数据误差较大,分析认为54#管道的运输介质为液态N2,输送温度为-40 ℃,管道的实际运行工况与实验工况相差较大,导致误差较大。

表7 管道失效时间修正

3 结论

1)油池直径的增大提高了油池表面燃烧速率,相同油层厚度的火灾持续时间缩短,火灾总热释放通量增加,热空气层温度升高,火焰尺寸向纵、横两个方向增大,管道受火焰覆盖率提高,使不同的管道出现温差。

2)输液管道在火灾环境中的压力增幅能达到输气管道的16倍,且随着油池直径增大、火灾功率上升,两者的相差倍数最大达到42倍,而其失效温度低于输气管道200 ℃。对于相近体积和温度的输气管道,初始压力越高,压力增幅越大。

3)管道失效时间与管道内部压力、管壁温度有关。管道内部压力越大,管道实际承受压力越大;管壁温度升高,管道的许用应力、屈服极限下降。输气管道在500 ℃左右失效,而输液管道压力增幅能达到初始压力数值的几十倍,导致输液管道在400 ℃左右失效。管道在火灾中的失效时间还与油池直径相关,油池直径越大,火灾功率越大,管道失效时间越短。

4)结合钢结构在高温下的力学性能变化以及火灾环境中的管道升温规律,建立管道失效时间模型,并通过经验系数进行修正。根据模型可知,管道失效时间与火灾功率、管道位置、管道工作压力、管道尺寸、管道输送介质等因素相关,输液管道的失效时间早于输气管道,与实验结果相吻合。