付村矿3上1007 综采工作面快速回撤工艺实践

2021-04-12朱思润

徐 涛 朱思润

(枣矿集团付煤公司,山东 济宁 277600)

付村矿3上1007工作面采用综合机械化采煤法,设备数量多、重量大,设备回撤属于大吨位综采工作面搬家,要想在最短的时间内安全、快速完成回撤,难度系数较高,为此,对该工作面的回撤工艺进行了探究[1-3]。

1 3上1007 工作面概况

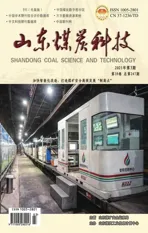

该工作面位于东十采区东翼,长度680 m,宽度228.7 m,工作面面积153 641 m2。该工作面运巷煤厚变化较大,最大厚度为5.6 m,最小厚度为5.2 m,平均厚度为5.2 m。工作面平面布置情况如图1。

图1 3上1007 工作面布置情况

工作面采用的采煤方法为一次采全高综合机械化采煤法,顶板采用液压支护,回撤切眼长约200 m,回撤通道的高、宽分别为4.5 m 和3.5 m。支架及回撤通道顶板分别采用高强聚酯纤维柔性网和金属网支护,前煤帮和两端头分别采用锚网和架棚支护。

2 3上1007 工作面搬家存在的问题分析

由于该工作面采用的采煤形式为沿走向长臂后退式采煤法,这会导致当工作面到达回撤巷道的煤壁时,上层覆岩层的重量会完全压在液压支架和回撤巷道上。为避免顶板变形对巷道和开采空间的破坏,需要对现有支架能否满足安全要求进行验证,以保证工作面的回撤安全性。另外,由于该工作面采用的是一次采全高综合机械化采煤方法,并采用液压支架支护顶板,综采设备多,重量大,搬家难度系数较高。

3 支架承载能力的核算

为保证巷道和开采空间的安全性,对回撤过程中支架所能承受的工作阻力进行了核算。为能实现100%安全,回撤前对最差条件下的工作阻力进行了核算,即上层覆岩的重量全部由单体支柱和液压支架进行承担。最差条件下的覆岩载荷示意如图2。

图2 最差条件下的覆岩载荷示意

本研究采用载荷估算和实测统计估算两种核算方法进行了估算,并且以最大值为准。

3.1 载荷估算法计算过程

式中:p 为支架支护强度,kPa;M 为采高,m,本工作面取值为5.5 m;y 为覆岩层的体积重量,kN/m3,本文取值为27 kN/m3;P 为支架承载力,kN/架;S 为支架支护面积,m2,本文取 9.7 m2。

根据公式(1)和(2)可以计算出,当采高系数为6 时,单只支架的承载能力为8643 kN。

3.2 实测统计法计算过程

式中:Lp为基本顶周期来压步距,本文取24 m;B 为控制顶高,本文取3 m;N 为直接顶厚度与采高比,本文取值为0.65;S 为支架支护面积,本文取 9.7 m2。

由(3)可以直接计算出单只支架的承载能力为6 578.9kN,结合载荷估算结果可知,单只支架的承载能力不得低于8643 kN。由于原有支架的承载能力为9000 kN,现有支架可以满足安全搬家的承载要求。

4 3上1007 工作面搬家回撤方案的实施

为保证3上1007 工作面顺利有序搬家,本工作面采用了先由采煤机开始,然后是转载机和破碎机,再到刮板运输机、液压支架,最后为设备列车的回撤顺序。该工艺合理利用了工作面的有限空间,提升了回撤效率。

4.1 回撤前的准备工作

(1) 回撤前检查各运输系统是否完善,保证运输线上各位置的绞车动作灵敏,信号安全可靠,防护网完备。

(2)结合工作面设备情况,选用配套的运输设备,保证各设备满足载荷要求,并在工作面回撤之前完成必要设备的组装,如:液压起重机、液压装车装置、液压回撤平台等。

(3)在液压支架回撤前准备足够数量的方木,以保证回撤时三角区域顶板的安全性。

(4)在支架撤出前,在运材巷道内布置通风机,并保证通风量满足现场要求。本工作面采用的2 台30 kW 风机,并有专人看守,以防止无计划的随意停风。

4.2 具体设备的回撤工艺

(1)采煤机

在进行采煤机回撤时,先将采煤机进行分解,然后采用绞车逐步运送至本工作面材巷单轨吊的起吊点,采用单轨吊进行长距离运送。

(2)转载机、破碎机

在转载机回撤前首先进行停电闭锁,拆除电缆,然后将机链断开进行抽链,完成抽链后回撤3 节胶带自移机尾,再进行回撤机头电机和减速机,然后再回撤转载机机头。转载机机头回撤完毕后再进行第四节胶带自移机尾回撤,然后回撤转载机桥身部分,回撤完毕后再进行破碎机回撤,最后进行机尾回撤。以上设备回撤完毕后暂存于临近的3上1008工作面的材巷内。

(3)刮板运输机

刮板运输机的回撤首先从刮板链拆解开始,然后断开支架连接头,然后进行机尾部分回撤,机尾部分回撤完毕后进行刮板链回撤,再到中部槽回撤,最后进行机头部分回撤。全部拆解完成后也暂存于3上1008 工作面的材巷内,等支架安装结束后将刮板运输机运送至切眼进行安装。

(4)液压支架

为保证各支架的顺利回撤,在本工作面搬家过程中,从胶带运输巷开始为各支架依次进行编号,其中前三个支架为端头支架(1~3 号),后三个支架为过渡支架(100~102 号),其余支架为中间支架(4~99 号)。在液压支架回撤前首先将需要准备的工具、材料准备齐全,并将巷道打扫干净。

在拆解端头液压支架前需要做好顶板支护工作,本项目采用的木垛尺寸为4 m×2 m,在进行端头液压支架分解时首先拆解支架前掩梁,然后再是顶梁、后掩梁,最后进行立柱和底座的拆解。拆解完成后将端头支架分体运送至切眼进行安装。

在进行过渡支架回撤时,首先回撤的是最后一组支架,即102 号支架。具体过程为,将该支架迁移,在回撤巷道内利用调向绞车进行调向,在原支架位置处设置一个木垛和一梁三柱进行顶板支护,支护完毕后,利用回撤运输叉车和调向绞车将机尾支架拉进空顶区域,然后用平板车运输至指定区域。其余2 组过渡支架与本支架回收方式相同。

在进行中间支架的回撤前,首先需要将98、99号支架调整为掩护支架。调整顺序为,先将98 号支架移至距煤帮0.8 m 处,并接实顶作为1 号掩护支架,然后将99 号支架进行调向,然后移至98 号支架处做2 号掩护支架,并保证两掩护支架的间隔在0.6 m 以内。在过渡支架全部回收后,将机尾支架前移,在原支架处放入任意2 组中间支架,最终形成4 组掩护支架。

在进行中间支架撤回过程中首先需要撤回的是97 号支架。在进行97 号支架撤回时先将运输叉车与平台连接,然后降低支架,利用支架自移功能将支架移上回撤平台,然后利用绞车将支架拉到运输叉车上。其余中间支架的搬家方法与该支架的撤回方式相同。

5 结束语

付村矿3上1007 工作面顶板压力大,面临巷道变形量大、变形速度快、顶板支护难度大等技术难题,通过对支架承受能力的测算,验证了现有支护形式在搬家过程中的安全性。通过对设备回撤工艺及回撤路线进行优化,该工作面的回撤效率提升20%以上,设备搬家时间大幅度缩短,为今后同类工作面搬家工作的顺利开展积累了经验。