15101 工作面过断层破碎带的顶板控制方案

2021-04-12马旭刚

马旭刚

(山西长治县雄山煤业有限公司,山西 长治 047100)

综采工作面遇断层带时,受地应力的影响以及回采过程中应力的重新分布导致工作面出现顶板破碎、煤壁片帮、工作面超前区顶板断裂、液压支架支护效果差,地质条件的恶化和工程措施的效果弱化严重威胁工作面安全回采[1]。针对这种情况,有关技术人员采用“化零为整”的思路,利用注浆、锚杆等技术手段提高煤体的完整性和力学性质[2-3]。本文以长治县煤炭有限公司15101 工作面为例,对工作面过F3 断层时提出的联合支护控制方案进行介绍。

1 工程概况

受区域构造影响,山西长治县雄山煤业有限公司井田总体为一轴向北北西的背斜构造,发育落差0~46 m 的逆断层。15101 综采工作面所采煤层为15号煤层,所处水平为+974 m 水平,属15 号煤一采区,工作面标高为+907~+936 m,回风顺槽长1250 m,运输顺槽长1176 m,切眼中至中长199.5 m。工作面位于15 号煤一采区南部,东部为15103 工作面(待布置),西部为井田边界保安煤柱,南部为井田边界保安煤柱,北部为15 号煤一采区采区巷道。

15101 工作面区域内,煤层平均厚度3.8 m,可采性指数100%,含1 层夹矸,结构较复杂,属全区稳定可采煤层。煤层顶板为石灰岩、粉砂岩,底板为泥岩、铝质泥岩。15101 综采工作面采用单一走向长壁采煤法,综合机械化采煤,一次采全高,全部垮落法管理顶板,采用ZT14400/25/50D型端头液压支架、ZZG8000/22/50D 型过渡支架、ZZ8000/22/50D 型中部液压支架支护顶板,移架步距为800 mm,移架顺序为间隔移架。

2 地质构造及回采现状分析

15101 综采工作面推进至370 m 处时,沿工作面走向揭露F3 断层,断层的平均高度差为1.2 m,倾角为43°。由于受到构造应力的作用,在断层两侧的煤层存在破碎区,对工作面走向方向的影响长度为50 m。在工作面推进至断层破碎带时,由于煤体完整性变差,构造应力增大,造成以下几个较为明显的工程问题,并对各个问题产生的原因进行了分析。

(1)顶板破碎、煤壁片帮严重。其原因是回采至断层破碎带时受构造应力、回采应力以及周期来压等影响,破碎带内煤体的完整性较差,顶板的力学承受能力差,从而产生了不同于其他区域的应力重分布情况,导致出现大面积煤壁片帮,影响回采安全和回采进度。

(2)支架支护效果差。由于破碎带煤体的完整性较差,导致单个液压支架的作用范围大大减小,按照原先的支架布置方案会导致相邻支架间的顶板煤块垮落,而后顶板的煤体应力情况由三向受压变为了双向或单向受压,承压能力下降,引起进一步的破碎和垮落。

(3)超前区顶板断裂。工作面在向前方推进的工程中,地应力重新分布,在工作面前方4~13 m的位置内产生超前高应力区,该区域内顶板在高应力的作用下产生破坏。在断层破碎带范围内,这种情况更加明显,使得工程条件进一步恶化。

3 断层破碎顶板联合控制措施

针对上述的工程问题以及产生原因,提出在15101 工作面通过断层破碎区的顶板控制方案为“斜角钻孔卸压+聚氨酯纤维网配套JW 型锚索梁+超前管棚支护”。此方案从减小构造应力、提高煤体完整性两个方面入手,联合控制顶板,下面为此方案的具体实施情况:

(1)斜角钻孔卸压施工

工作面推进至360 m 时,开始实施钻孔卸压。钻孔位置超前工作面9 m,钻孔参数为:钻孔直径55 mm,深度为6 m,以水平向上偏斜30°、向前方偏斜70°为进孔方向。钻孔位置位于运输顺槽顶板处,相邻两个钻孔间隔距离为5.5 m。

(2)铺设聚酯纤维柔性网+锚索梁

聚酯纤维柔性网和锚索梁配合使用,其目的是将顶板中破碎松散煤体,尤其是关键块通过柔性网限制其位移,并利用锚索的悬吊作用将柔性网悬吊在上层稳定岩层,达到提高煤体完整性的作用。具体步骤为:

柔性网每卷的长度为60 m,宽度为20 m,相邻两张之间采用重叠搭接,重叠宽度为0.5 m。在柔性网的边缘采用锚索进行固定,锚索长度为4 m,布置间隔为3 m。在将柔性网固定好后,将一排“JW”型锚索梁施工在工作面上方顶板处,每一个锚索梁都是由一根JW 型钢梁以及两根长度为4 m 锚索组成。锚索梁的方向平行于工作面的走向方向,锚索梁的布置间隔为同一排中相邻两个锚索梁之间相距2 m,相邻两排之间的距离为2 m。完成上述步骤后,继续推进工作面的回采工作。在一个回采步距结束后进行移架时,将纤维网铺展开,并将其紧贴到煤壁,移架后支架顶梁与纤维网及锚索梁接触严实。柔性网和锚索梁的示意图如图1。

图1 15101 工作面过F3 断层破碎区顶板联合控制措施

(3)超前管棚支护

超前管棚支护可以改善回采过程中地应力的重新分布,提高工作面超前顶板的力学性能,防止工作面顶板由于超前集中应力而产生破坏,其施工地点位于液压支架前方工作面之上的顶板处。

首先采用Y-28 型风动钻机在工作面顶板进行钻孔施工,钻孔深度为3.3 m,直径为40 mm,钻孔垂直工作面向前[4],钻孔间距为1.5 m。钻孔施工完毕之后,进行钢管的安装,利用圆钢托架将钢管外露端进行固定。每两根管棚支护采用一根圆钢托架进行固定以增加其整体性和稳定性,圆钢托架长度为3.5 m。

4 改进方案工程效果

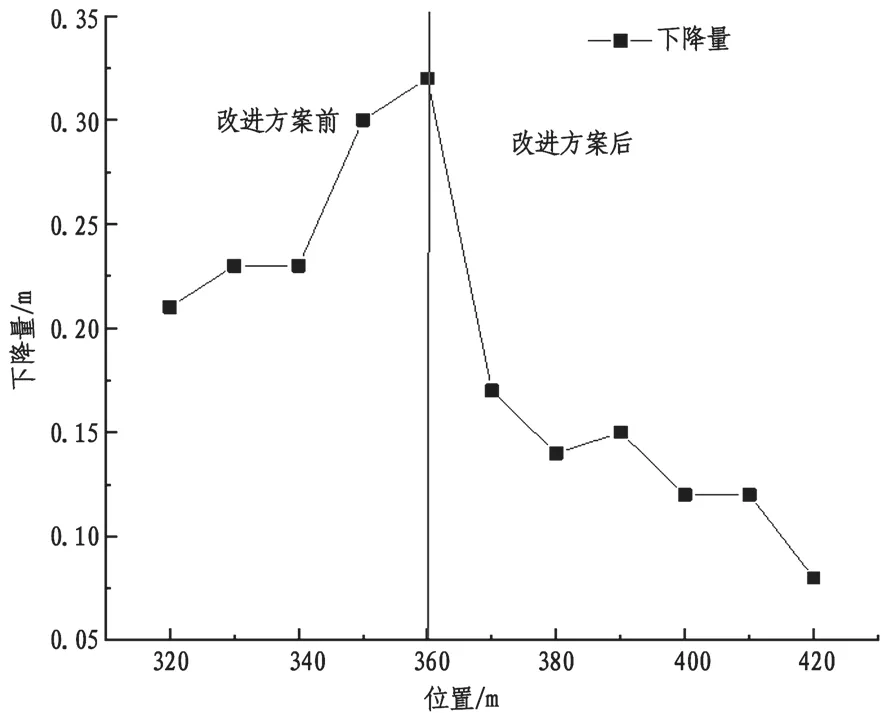

(1)15101 工作面施工斜角卸压钻孔后,对F3 断层应力和背斜构造应力起到很大的卸压作用。采集回采过程中顶板变形的实时监测数据,并对比分析了在经过断层破碎带修改顶板控制方案前后的数据,发现改变方案后运输顺槽顶板及工作面尾部顶板变形的现象得到很好的控制,运输顺槽两帮顶板跨距由原来的0.32 m 降低为0.11 m。

(2)通过铺设聚酯纤维柔性网+锚索梁的组合方案,大大地提高了破碎带煤体的完整性和稳定性,使得破碎区顶板不易发生垮落;改善了破碎区顶板的应力情况,提高了单个液压支架的支护范围,使液压支架的移架工作变得相对容易;煤壁片帮的现象减少,偶有发生的片帮面积减小。

(3)在工作面前方顶板中施工超前管棚支护,对工作面回采工程中应力重分布造成的超前高应力区的煤体进行加固,改变了回采过程中的应力重分布结果,降低了工作面前方顶板的应力集中,降低了集中应力对顶板超前破坏作用,提高了工作面顶板整体稳定性和力学强度。在后期移架时支架顶梁与超前支护能够充分接触,保证了支架工作阻力,避免支架倒架、倾架事故发生。

图2 工作面回采至不同位置处顶板中部最大沉降量

截至2020 年4 月21 日,15101 工作面回采至420 m,顺利通过了F2 断层的破碎带区域。故对破碎区采用联合支护方案的效果主要为:(1)对工作面尾部破碎顶板采取联合控制措施后,工作面在后期回采中未出现端面顶板大面积破碎以及煤壁片帮现象,顶板中部的最大下沉量下降为0.17 m,如图2 所示。(2)工作面回采移架时支架初撑力及工作阻力提高至95%以上,保证了工作面安全高效回采。(3)采用联合顶板控制措施后,加快了工作面的推进速度,在整个断层破碎带影响的50 m 范围内,共计使用了8 d,即平均回采速度为6.25 m/d,取得了显著的工程效果。

5 结论

在回采工作面经过断层破碎带时,针对15101工作面的情况,从改善应力条件和提高煤体完整性两个方面出发,提出了“斜角钻孔卸压+铺设聚氨酯纤维网配套JW 型锚索梁+超前管棚支护”的联合控制措施,取得了良好的工程效果。