高速铁路钢轨廓形磨耗发展规律及打磨周期研究

2021-04-12吴宵李应平杨怀志孙小军姚鹏辉

吴宵 李应平 杨怀志 孙小军 姚鹏辉

(1.中铁物总运维科技有限公司,北京 100036;2.北京交通大学机械与电子控制工程学院,北京 100044;3.京沪高速铁路股份有限公司,北京 100036)

高速铁路钢轨在服役过程中受轮轨载荷、环境腐蚀、钢轨维修不均衡等因素的影响,横向廓形和纵向不平顺状态逐渐恶化,前者会导致轮轨接触位置不良、动车组运行不稳进而出现晃车、抖车等现象,后者会引起轨面波磨[1-2]。20世纪80年代我国在郑州铁路局引进了第一台钢轨打磨列车,如今钢轨打磨已成为钢轨修理的一项重要内容,得到了普遍应用[3-5]。钢轨个性化廓形打磨是指依据线路实际情况,逐直线、逐曲线地制定精准的打磨方案,是修复钢轨横向廓形、消除轨面纵向波磨的有效手段[6]。钢轨打磨的优势在于能绕过复杂的轮轨动力学和病害产生机理分析,直接对轨面的伤损进行切削。

目前我国每年高速铁路钢轨廓形打磨的延展里程已达1.5 万km。在钢轨打磨维修实践中,普遍存在按固定的2年周期或30 Mt 通过总质量来制定打磨计划,缺乏对钢轨实际状态的评估,导致存在过打磨现象。

针对高速铁路钢轨打磨过程中周期制定的问题,对京广高速铁路郑武段钢轨廓形进行长期跟踪观测,分析钢轨廓形磨耗速率,计算钢轨磨耗和钢轨打磨对材料去除的占比及实测廓形的等效锥度变化,对高速铁路钢轨打磨周期提出建议。

1 郑武段钢轨维修历程简介

京广高速铁路郑武段(简称郑武段)于2012年9月28日开通。采用CRTSⅡ型板式无砟轨道,正线均采用60 kg/m的U71MnK钢轨,一次铺设跨区间无缝线路;车站维修线、安全线采用50 kg/m 的标准轨。无砟轨道全部采用WJ-8C 扣件;有砟轨道在有砟与无砟的过渡段采用WJ-7 型扣件系统,其余采用Ⅰ型弹条扣件。

2014年8月,一CRH3C型动车组在郑武段上行信阳东至明港东、驻马店西至漯河西区段运行时,连续出现蛇行晃车。经现场测量,轨道几何状态整体良好,对局部不良位置进行了精调整治;对晃车地点的扣件扣压力、轨下胶垫状态进行检查,无明显异常。之后该动车组调转其他线路运行,该区段没有再出现蛇行晃车。

2016年6月,部分动车组在郑武段下行信阳东至孝感北区间运行时出现晃车。通过对G541 次(车型CRH380A)、G817 次(车型CRH380C)、G279 次(车型CRH380BL)、G93 次(车型CRH380AL)动车组进行持续追踪添乘,发现G541 次、G817 次、G93 次列车集中在郑武段下行K1031—K1033 和K1037—K1054 区段运行时出现蛇行晃车。随后对晃车位置的轨道几何尺寸进行了全面检查,未发现明显问题,对局部几何尺寸进行了精调,并调整了扣件扣压力,但晃车缓解不明显。同时检查发现钢轨光带存在位置不居中、光带宽度不均的现象。

2016年11月起,对郑武段进行钢轨打磨。结合动车组蛇行晃车情况,引入了个性化廓形打磨技术,选取信阳至驻马店区间29 km 区段进行了试验性廓形打磨修复。通过持续追踪添乘,试验段在打磨后未出现动车组蛇行晃车现象。

2017年4月起,对郑武段钢轨廓形状态进行了全面检测,对全区段进行廓形打磨修复,以解决该区段蛇行晃车病害。

2 钢轨廓形观测

2.1 测点布设及观测内容

选取郑武段下行K1012+000 至K1022+000 共计10 km 区段,持续观测钢轨廓形。观测区段于2017年4月进行了廓形打磨修复,自2017年5月起未进行钢轨打磨或其他人为改变钢轨廓形的维修施工。观测区段每年通过动车组2.6 万列,其中8 组编组1.5 万列,16节编组约1.1万列,单向年通过总质量约21 Mt。

在观测区段布设10对(20个)测点,每对测点间隔1 km,其中1#—10#测点在左股,11#—20#测点在右股。采用接触式钢轨廓形仪对各测点的钢轨廓形进行测量,获得钢轨在打磨后不同时间点的廓形,并观察轨面光带宽度及位置变化情况。分别在2017年6月、2018年9月、2019年10月进行了3 次观测,总跨度为28个月。

2.2 观测结果

2.2.1 GQI值

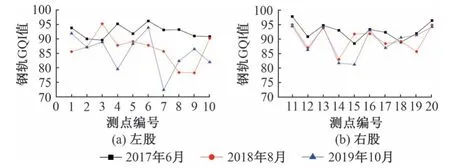

钢轨廓形质量可用GQI(Grinding Quality Index)值来表征,反映钢轨廓形与设计廓形的吻合程度,GQI值越高表示吻合度越好[6]。各测点在3 次观测时的GQI 值变化见图1。可知,2017年6月、2018年9月、2019年10月观测的钢轨GQI 均值分别为92.6,88.3,87.3,这表明随着钢轨廓形的磨耗,GQI值逐渐降低。

图1 3次观测的各测点GQI值

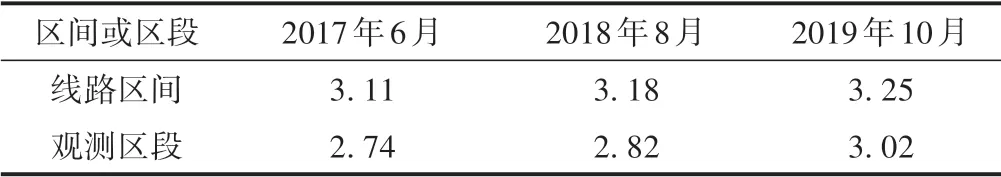

根据观测区段所在线路区间(265 km)的检测车数据,3 次观测的轨道质量参数(Track Quality Index,TQI)均未超过高速铁路钢轨修理标准,TQI均值见表1。可知,线路区间钢轨TQI年均增长率为2.2%,观测区段TQI年均增长率为5.1%。

表1 线路TQI均值

2.2.2 钢轨垂直磨耗

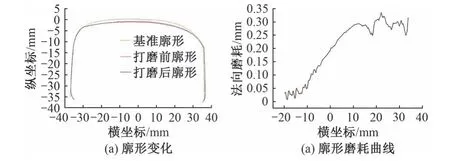

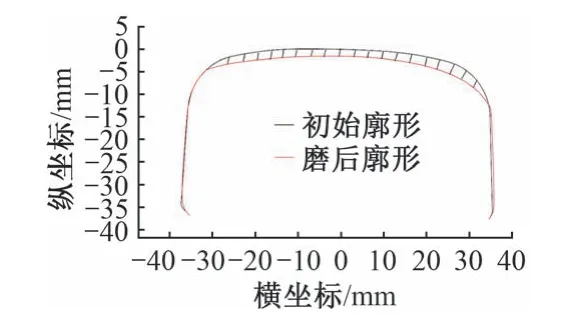

以1#测点为例,2017年6月和2019年10月观测到钢轨廓形见图2。其中基准廓形为60 kg/m 钢轨E3 标准廓形。

图2 1#测点磨耗28个月的廓形变化

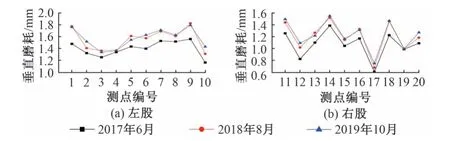

以标准廓形为基准,各测点在轨面距内侧1/3 宽度点的廓形垂直磨耗见图3。可知,2017年6月、2018年8月、2019年10月平均垂直磨耗分别为1.18,1.36,1.39 mm;在28 个月观测期内,所有测点钢轨垂直磨耗平均增加0.21 mm,垂直磨耗增加速率为0.09 mm/年。

图3 3次观测的各测点廓形垂直磨耗

2017年6月和2019年10月观察到的1#测点轨面光带见图4。可知,该测点轨面光带宽度为24 mm,位置居中,轮轨磨耗的发生主要在光带区域。

图4 1#测点轨面光带变化

对比各测点3 次观察结果,轨面光带宽度均在20~27 mm,位置居中,均未发现明显变化。

2.2.3 钢轨廓形磨损面积

钢轨母材磨耗量ΔV可用钢轨廓形减少面积ΔS与长度L进行积分表示,即

当L相同时,可用ΔS衡量钢轨材质磨损情况,如图5阴影部分面积。

图5 钢轨磨损面积示意

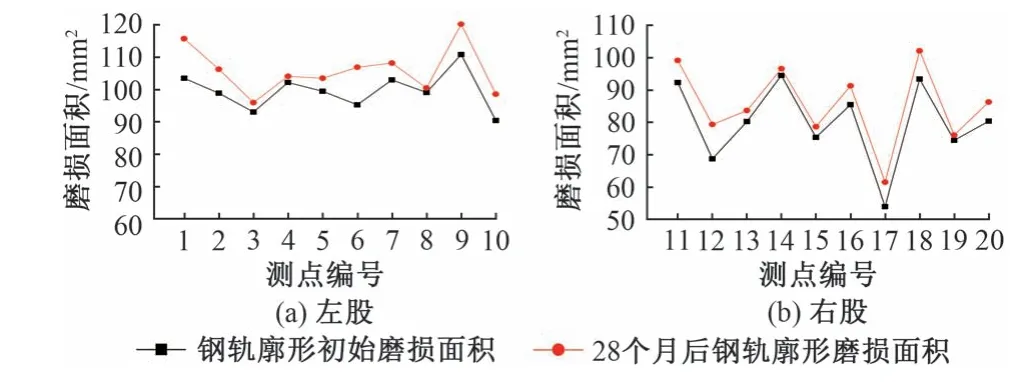

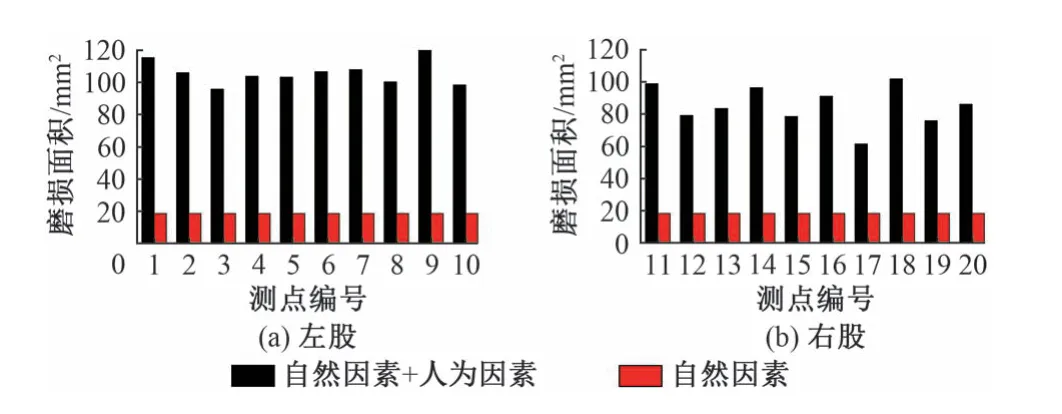

以60 kg/m 钢轨E3 标准廓形为计算基准,测得各测点在2017年6月、2019年10月的磨损面积见图6。可知,在28个月观测期内,左股、右股磨损面积平均增加6.4,5.6 mm2。

图6 各观测点钢轨廓形磨损面积

根据钢轨廓形磨损面积的统计结果取平均值,则钢轨廓形减少面积ΔS=6.0 mm2。按时间(28个月)计算,则其磨耗速率为2.57 mm2/年;按通过总质量(年通过总质量21 Mt)计算,则其磨耗速率为0.12 mm2/Mt。

3 观测结果分析

3.1 钢轨磨耗与钢轨打磨对材料去除的占比

在运营期限内,钢轨材质的损失可以分为两部分:一是由轮轨磨损、环境腐蚀等自然因素引起的,二是由钢轨打磨、铣削等人为因素导致的。假设由自然因素引起的钢轨磨耗速率不变(忽略由于通行动车组增加而产生的磨损速率增加),则每个测点自通车以来钢轨廓形面积损失中自然磨损的面积可以通过计算得到。

该区段自开通后共进行4 次钢轨打磨,共计打磨5遍。不同因素造成钢轨廓形磨损面积见图7。可知:截至2019年10月,观测区段钢轨廓形平均磨损面积为95.6 mm2,其中,由自然因素、人为因素引起的钢轨廓形磨损面积分别为18.2,77.4 mm2,分别占比19%和81%。

上述结果表明,在钢轨维修养护中存在过打磨现象,不利于延长钢轨使用寿命。高速铁路钢轨廓形打磨的重要目的是修复钢轨廓形,改善轮轨接触关系,同时消除轨面伤损。钢轨廓形磨耗速率低,轮轨关系恶化缓慢,可适当延长钢轨打磨周期。期间可安排周期性全覆盖检测,同时进行快速打磨维持轨面质量。

图7 钢轨廓形磨损面积

3.2 钢轨廓形磨耗对轮轨等效锥度的影响

在轮轨关系研究中,等效锥度是轮轨接触几何中的重要参数。实践表明,等效锥度过大或过小会引起动车组运行过程出现晃车或转向架横向加速度报警[7-8]。等效锥度λ的表达式为

式中:r1,r2为同一轮对的两个车轮滚动圆半径;Δr为两边车轮的滚动半径差;y为车轮横移量。

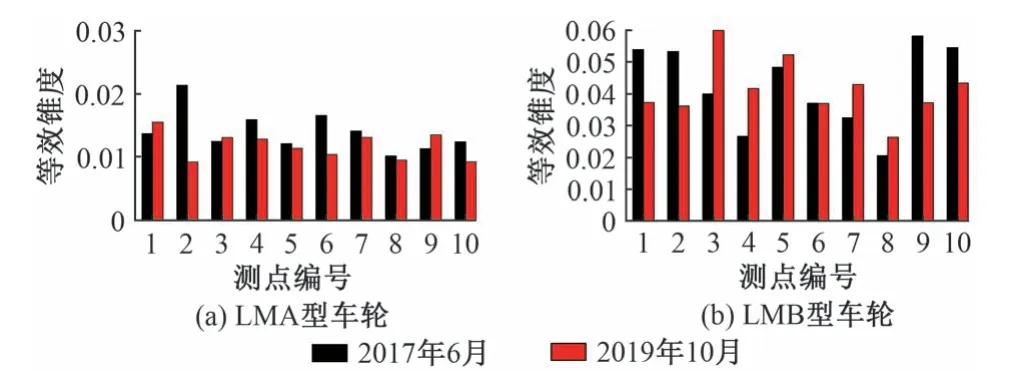

根据UIC 519—2014《等效锥度的确定方法》(Method for Determining the Equivalent Conicity),采用实测磨耗车轮踏面,与各测点实测钢轨廓形进行轮轨匹配分析。在建立轮轨接触分析模型时,模型中各钢轨廓形均采用对应测点的实测左右股钢轨廓形。车轮廓形采用实测LMA 车轮廓形和实测LMB 型车轮廓形(非标准廓形),选取水平位移为3 mm 时的等效锥度作为比较值。各测点在28 个月观测期内的等效锥度见图8。图中以左股测点编号表示里程位置。

图8 等效锥度对比

由图8 可知:与实测LMA 型车轮廓形进行匹配计算时,2017年6月、2019年10月观测的各测点等效锥度平均值分别为0.014,0.012;与实测LMB 型车轮廓形进行匹配计算时,2017年6月、2019年10月观测的各测点等效锥度平均值分别为0.043,0.041。若考虑到样本廓形测量误差,可看出经过28个月的轮轨磨耗和环境腐蚀,钢轨廓形与车轮廓形进行匹配时等效锥度平均降低了0.002。

4 结论与建议

本文通过对京广高速铁路郑武段打磨后10 km 试验段钢轨的长期跟踪,对钢轨廓形的垂直磨耗和磨耗面积进行了分析,建立轮轨接触模型,计算轮轨接触等效锥度的变化情况。可以得出以下结论:

1)观测区段年通过总质量21 Mt,在打磨后连续观测的28 个月内,钢轨廓形的垂直磨耗增加速率为0.09 mm/年,钢轨廓形面积磨耗速率为2.57 mm2/年或0.12 mm2/Mt。

2)试验段从开通运营至今,钢轨廓形磨耗面积中约81%是由钢轨打磨的切削产生,19%由于轮轨磨损和环境腐蚀产生,存在过打磨现象。

3)在持续28 个月的观测期内,线路TQI 升高不明显,轮轨关系中的重要参数等效锥度变化不明显。

后期应对该线路钢轨状态继续跟踪,根据钢轨状态动态适当延长钢轨打磨周期,防止钢轨过打磨。期间可安排周期性全覆盖检测,同时进行快速打磨维持轨面质量。本文观测结果也可为钢轨廓形磨耗仿真研究及类似的高速铁路制定钢轨打磨周期提供参考。