基于Ls-dyna的船舶与码头碰撞动力特性仿真分析

2021-04-12袁培银秦淮涛李冬英

袁培银,赵 宇,雷 林,秦淮涛,周 闯,李冬英

(1.重庆交通大学 航运与船舶工程学院;2.河海学院;3.建筑与城市规划学院,重庆400074)

0 引 言

随着航运行业的快速发展,船舶逐渐实现标准化、大型化,船舶在运输过程中,水流条件的恶化、船员的误操作、船舶失控等都容易发生船与码头相互碰撞的事故,造成生命财产的损失。

针对船舶与码头碰撞理论研究不完整的问题,国内外专家先后采用经验公式法、实验法、有限元法研究船舶与码头的碰撞问题。经验公式法作为早期解决船舶碰撞问题的方法,具有一定的计算误差,实验法最接近实际的碰撞情况,但具有一定的局限性[1–2],而有限元分析的方法可以模拟船舶与码头碰撞工况,具有较高的准确度,因此,本文利用Ls-dyna对船舶与码头碰撞进行动力特性仿真分析。

赵南等[3]研究船舶之间的碰撞损伤,分析碰撞过程中各船的运动状态、碰撞力、能量变化及损伤变形程度;李良伟[4]通过一系列船模碰撞试验,分析撞击速度、撞击角度对被撞船舶舷侧结构损伤特性影响,为实际碰撞事故和仿真模拟提供试验数据支撑;胡志强[5]研究船舶碰撞触底事故的机理,介绍解析法、数值模拟法和风险分析法的发展及应用;M inorsky[6]研究核动力船舶的设计及海洋结构物的防撞问题,提出海洋结构物的变形和吸收冲击能之间存在一种线性关系。因为M inorsky公式具有一定的局限性,不能正确反映现代传播的结构形式特点,Kitamura[7],Brown[8–9],Consolazio[10]等对M inorsky理论公式进行修正,扩大该公式的影响范围。

本文通过前期调研结果,建立船舶、码头的有限元模型,考察船舶与码头的碰撞部位及碰撞速度,确定材料模型的各项参数,预报船舶与码头首碰形式,分析碰撞过程中船舶局部应力分布、塑性应变及损伤程度、碰撞力、变形能变化规律,从而对撞击船舶的安全性做出评估与判断,对工程实践具有一定的指导意义。

1 船舶-码头碰撞能量守恒原理

本文采用拉格朗日法建立有限元控制方程,分析船舶与码头碰撞的动力特性[11–12],结合连续介质力学理论,碰撞过程中船舶与码头需满足能量守恒原理,具体如公式(1)~式(4)。

式中:E为系统能量;V为体积;为应变率张量;Sij为偏应力张量;p为压力;q为 体积粘性阻力;δij定义如下:

2 数值验证与分析

2.1 建立有限元模型

本文选取12300 t集装箱船为研究对象,该船空船重量9000 t,载重量3300 t,建立模型过程中,横荡运动的附加质量系数为0.6,纵荡运动的附加质量系数为0.05,即船舶发生首部碰撞时的附加质量为615 t。在计算过程中,船舶结构的总质量由钢板的质量、设备质量、载重量、附加质量,将质量单元设计为mass166的形式,平均分配到各个节点上[13–14],船舶的具体参数如表1所示。

表1 船体主要参数Tab.1 Main parameters of the ship

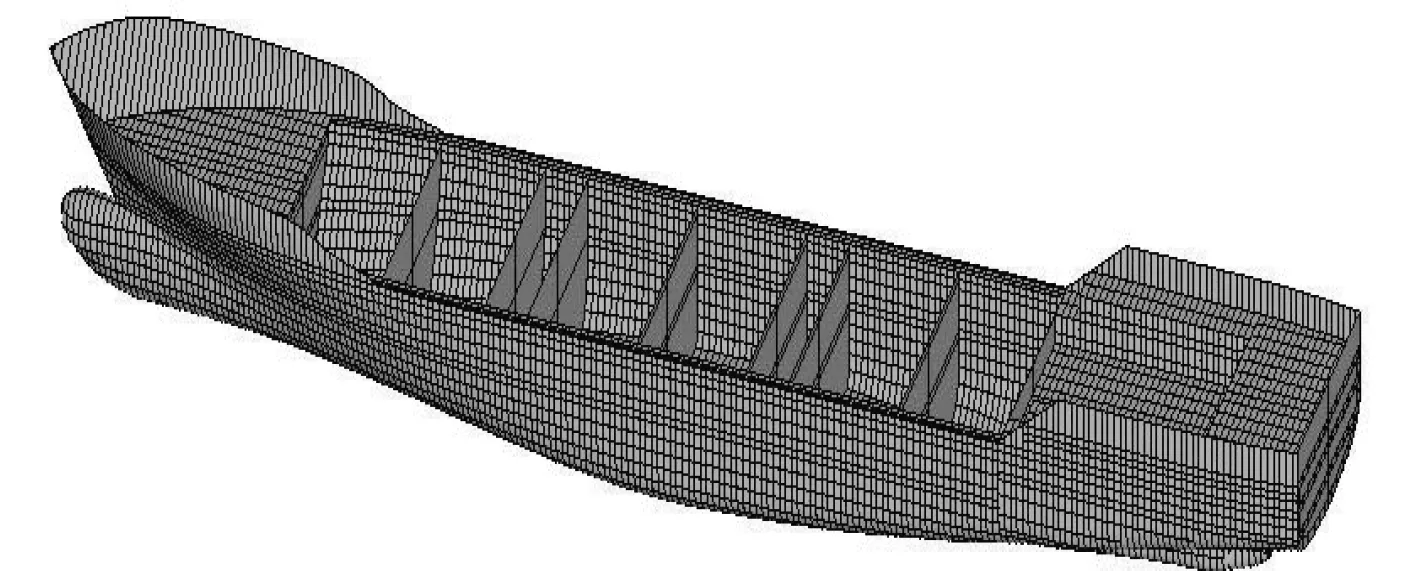

根据船舶设计图纸,该船为纵骨架式结构,货舱段每隔5个弱肋位,设置1个强肋位,且货舱段共设有7道横舱壁。为了提高计算效率及准确度,船舶网格的划分以碰撞姿态为基础,主要表现为:碰撞区域的网格使用塑性动态材料,网格划分密集;过渡区域的网格使用双线性材料,网格划分的较密集,非碰撞区域的网格使用线性材料,网格划分的较稀疏。全船有限元模型如图1所示。

图1 全船有限元模型Fig.1 Finiteelement model of ship

根据前期现场调研结果,船舶靠港和离港时,船首、船尾均可能因外力或操作不当而与码头发生碰撞,即本文主要研究首碰工况下船舶与码头碰撞的动力特性。

有限元建模过程中,全船单元选用Shell163壳单元,实常数中的板厚定义为2 cm,碰撞区域选用塑性动态材料模型(Plastic Kinematic Material),过渡区域选用双线性材料模型(Bilinear Isotropic M aterial),非碰撞区域选用线性材料模型(Linear Isotropic M aterial),表2为3种材料模型的各项参数[15]。

有限元建模过程中,船舶货舱段右舷舷侧外板选用塑性动态材料,货舱段右舷舷侧骨架及货舱内壁选用双线性材料模型,其余部分使用线性材料模型。船舶与码头发生首部碰撞时,全船均使用映射网格,首部前端外板接触区域按0.2 m划分,船首外板过渡区域按0.3m划分,船首外板后端按0.4m划分,船首骨架、甲板及平台前端按0.3 m划分,后端按0.4 m划分,船体其余部分均按2m划分。船舶与码头发生尾部碰撞时,全船均使用映射网格,尾封板按0.15m划分,尾尖舱外板、骨架、甲板及平台按0.3 m划分,机舱段构件均按0.6 m划分,货舱段构件均按1 m划分,船首构件均按2 m划分。

表2 材料模型参数Tab.2 Parameters of material

2.2 船舶与码头碰撞的动力特性研究

1)船舶与码头首碰的动力特性研究从图2可以看出,应力主要分布在球鼻首外板前端,且4个时刻的最大应力均超过了材料屈服应力,球鼻首外板前端将发生塑性应变,与此同时,球鼻首外板前端在碰撞过程中产生明显的凹陷。

图2 不同时刻船首外板等效应力云图Fig.2 Stress cloud diagram of the bow plate at different time

图3 碰撞力时程曲线Fig.3 Time history curve of collision force

图3 为船-码头首碰的碰撞力时程曲线,曲线呈现出明显的非线性,0.06~0.38 s,碰撞力在振荡中呈现小幅上升的趋势,因为在碰撞过程中,不断有材料发生屈服,之后不断有材料进入塑性应变阶段。0.38~0.46 s,碰撞力呈现迅速上升的趋势,主要原因是球鼻首前端因变形的缘故而与码头护舷表面充分接触,球鼻首前端大面积的外板及骨架在挤压作用下发生应变。0.46~0.97 s,碰撞力维持在一定范围内振荡,这是因为船舶速度在此时已接近0,挤压作用既不减弱,也不再明显增强。当船舶速度减为0之后,在弹性力的作用下,船舶开始反向加速,在反向加速的过程中,船舶与码头的挤压效果和接触面积均不断减小,所以0.97 s之后,碰撞力逐渐下降,直至减为0。图4为船舶与码头发生首碰时,船首不同构件的变形能时程曲线,变形能曲线在达到最大值后,先出现小幅下降,然后再保持不变。其中,变形能小幅下降是弹性形变恢复的结果,最后曲线保持不变的部分即为构件塑性变形的变形能。

图4 船首各构件变形能时程曲线Fig.4 Deformation energy time history curve of the bow

2)船与码头尾碰的动力特性研究

从图5可以看出,曲线呈现出明显的非线性,碰撞力从0.04 s开始出现,船舶表面与码头在此时发生接触。结合碰撞力时程曲线分析碰撞过程,0.04~0.08 s,碰撞力急剧上升,这是因为碰撞开始时刻船体和码头就已经充分接触,且此时船舶速度最大,船体与码头发生相互挤压,大面积的尾封板在该段时间内发生应变。0.08 s~0.27 s,碰撞力继续上升并伴随着多次振荡,最大值为5.23×107 N,0.27 s以后,碰撞力开始逐渐下降并在0.55 s时减至0,这是因为船舶速度减为0以后,在弹性力的作用下,船舶开始反向加速,在反向加速的过程中,船舶与码头的挤压效果和接触面积均不断减小,当碰撞力减为0时,表明船舶与码头已完全脱离接触。

图5 碰撞力时程曲线Fig.5 Timehistory curve of collision force

从图6可以看出,变形能曲线在达到最大值后,先出现小幅下降,然后再保持不变。其中,变形能小幅下降是弹性形变恢复的结果,最后曲线保持不变的部分,即为构件塑性变形的变形能。另一方面,尾封板吸收的变形能要远大于其他构件,吸能过程发挥主导作用,因此,若要增强船体尾部与码头碰撞时的耐撞性,可采取增加尾封板厚度或采用高强度钢等措施,更要提高船尾内部结构的作用,进一步提高船舶的耐撞性。

图6 船尾各构件变形能时程曲线Fig.6 Deformation energy time history curve of the stern

3 结语

本文通过模拟船舶以0.8m/s的初速度分别与码头发生首碰的工况,研究船舶在不同碰撞工况下的应力分布、塑性应变分布、碰撞力时程曲线、变形能时程曲线等,探讨船舶-码头碰撞过程的动力特性,主要结论如下:

1)船舶与码头发生首碰时,应力主要分布在船首,货舱段及船尾未出现明显应力分布,碰撞过程中主要受力构件为船首外板及船首骨架。

2)船舶与码头发生相互碰撞时,主要受力构件和次要受力构件的动力响应存在较大差异,主要受力构件的应力分布特点是分布面积小,维持时间长,应力数值大;次要受力构件的应力分布特点是分布面积大,维持时间较短,应力数值小。但是,由于应力集中部分的作用,次要构件也达到较大的应力。

3)船舶与码头发生首碰时,球鼻首前端会发生凹陷,若不修复则会影响船舶的阻力性能,碰撞过程中,首部外板及骨架会发生变形,可能会对附近的人员、设备等造成伤害,实际工程中应该给予足够的重视。