钛合金弯管的失效原因

2021-04-09李丰博崔少平王娅辉

李丰博,崔少平,李 宁,王娅辉

(西安优耐特容器制造有限公司,西安 710201)

钛合金具有良好的力学性能与耐蚀性,钛合金管材也被广泛应用于核电[1]、海洋工程[2]等领域,在复杂运行工况下,由于设计、使用、维护等过程中各种因素的影响,钛合金仍有可能发生磨损、腐蚀等常见的材料失效现象。管路管线的突然爆裂可能会引起重大的安全事故与经济损失[3]。因此,本工作针对某失效管件进行分析,确定失效原因,以期为设计、生产、维修等各个环节提供理论依据,保证系统的安全运行。

1 试验

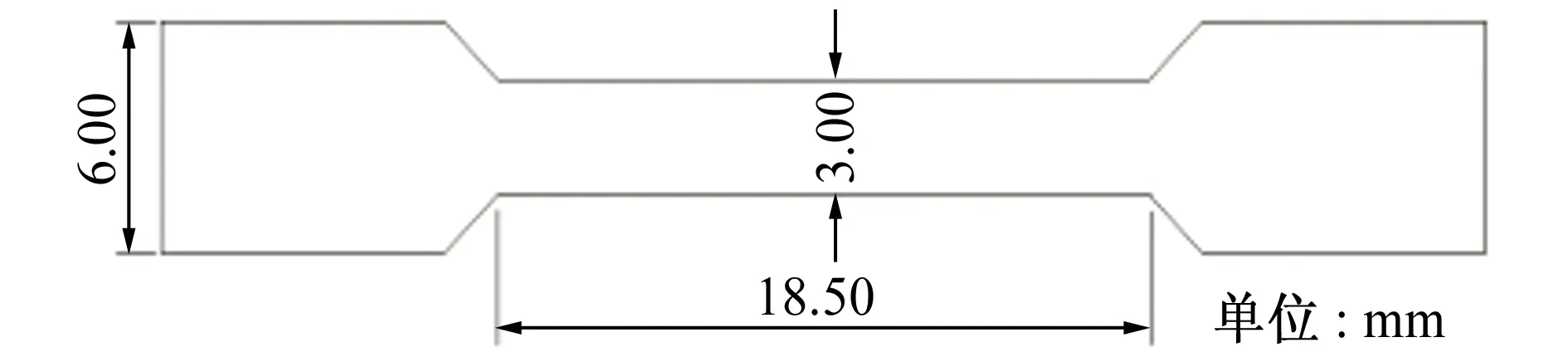

服役于某化工厂含氯废水处理系统的弯管发生爆炸失效,其材料为TA10钛合金。弯管中物料组成复杂,有固体颗粒,正常服役温度为220 ℃,若出现堵塞,局部温度会升高,压力为7 MPa,内部通空气,在爆裂失效前该部位有过堵塞,将堵塞疏通不久后出现爆裂失效。截取钛管弯管及直管的失效部位进行宏观分析,然后在弯管断裂失效处、弯管未断裂处、直管处分别截取试样,用OLYMPUS GX51显微镜对其横截面显微组织进行观察;采用JSM-6460型扫描电镜对失效件内壁及断口进行观察并对其内表面产物进行分析。分别在直管处及弯管处截取拉伸试样,尺寸如图1所示,通过拉伸试验对其力学性能进行分析。

图1 拉伸试样尺寸Fig. 1 Size of tensile sample

2 结果与讨论

2.1 宏观形貌及显微组织

图2(a)所示为失效弯头,由宏观形貌可见失效位置在弯管最外侧,失效处减薄明显,经过弯曲成型的钛管最外侧管壁最薄、拉应力最大,因此此处为整个弯管的薄弱环节。管壁内侧情况如图2(b)所示,在靠近断口的位置出现明显的氧化变色,由于腐蚀介质以及固体颗粒的存在,管壁内侧有明显的冲蚀痕迹,截取断口处、距断口100 mm处、直管处制作金相试样并对其横截面形貌进行观察。

(a) 外部 (b) 内部图2 失效弯管的宏观形貌Fig. 2 Macro morphology of failed elbow: (a) outside; (b) inside

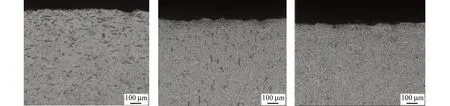

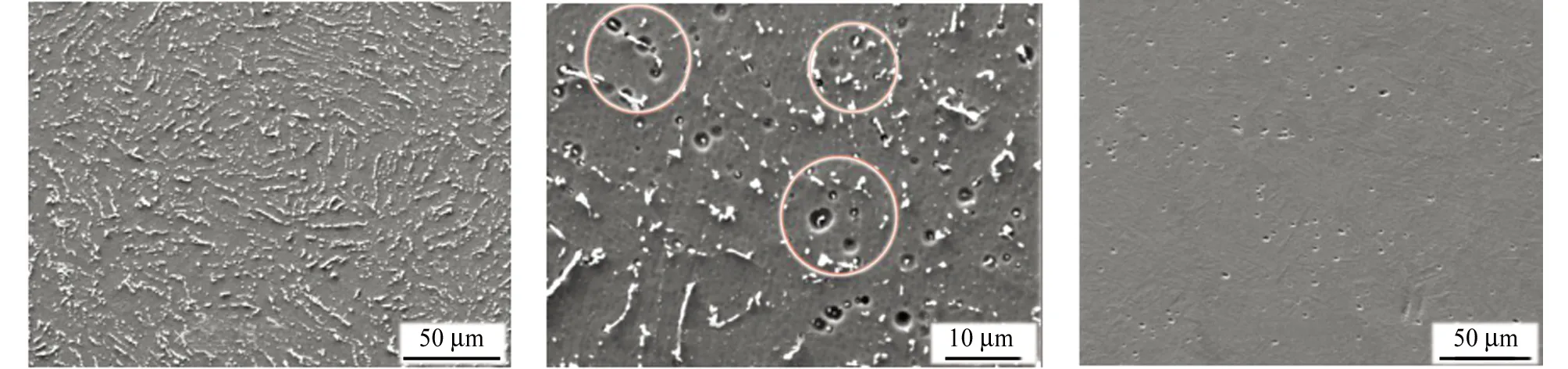

如图3所示,可以看出弯头断裂处有很多微小裂纹,且越靠近内表面裂纹越多,距断裂100 mm处也存在微裂纹,但是数量明显减少,直管处内部组织清晰光洁。

(a) 断裂处 (b) 距断裂100 mm处 (c) 直管处图3 失效弯管的截面显微组织Fig. 3 Cross-sectional microstructures of failed elbow: (a) break; (b) 100 mm from the break; (c) straight pipe

2.2 断口形貌

对失效后的断口进行观察,如图4所示,可以看出靠近断口处的氧化层并不完整,存在氧化层的剥落现象。在多次循环受力下,垂直于裂纹扩展方向上出现大量的平行条纹,这些条纹是由每次受力时弯管发生变形导致的。从上述结果可以得出,多次循环受力下钛管变形逐步累加导致裂纹逐步扩展,钛管内部在多次冲刷下氧化层发生剥落,而高温有氧环境有利于氧化层再次生成,多次的氧化及剥落过程导致管壁减薄[4]。

(a) 内表面 (b) 裂纹尖端图4 失效弯管的断口形貌Fig. 4 Fracture morphology of failes elbow: (a) internal surface; (b) crack tip

2.3 内表面SEM形貌与EDS分析

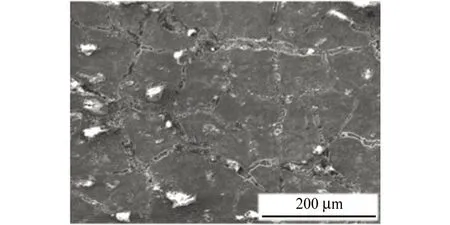

如图5所示,可以看出材料内表面腐蚀严重,尤其在晶界处聚集了比较多的腐蚀产物,而晶粒内部腐蚀较轻,呈现出比较明显的沿晶腐蚀形貌。

图5 失效弯管内表面腐蚀形貌图Fig. 5 Internal surface corrosion morphology of failed elbow

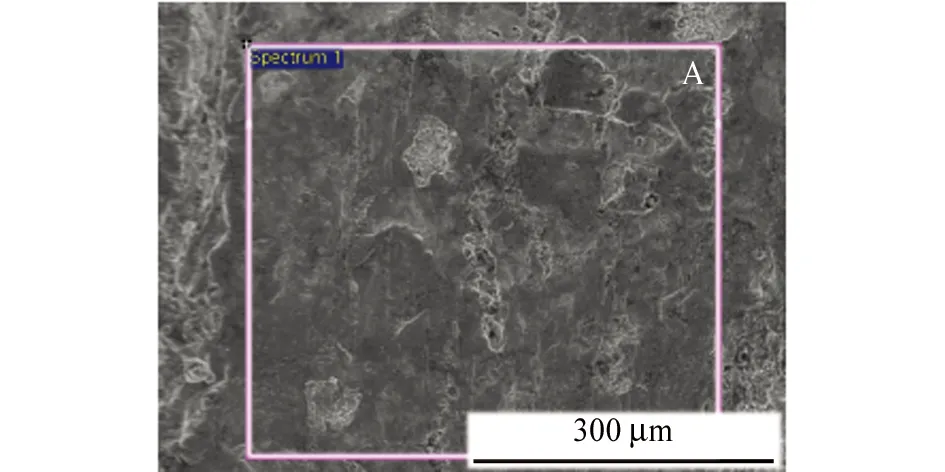

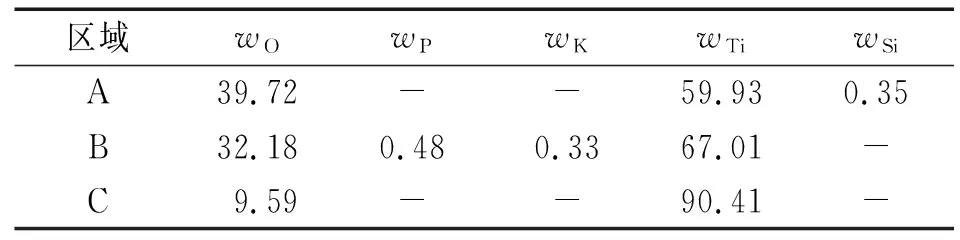

如图6和表1所示,由于高温环境及氧气的存在,钛管断口内表面形成了一层比较均匀致密的氧化层,氧化层中氧的质量分数约为40%。与断口处相比,直管处内表面的氧化层比较松散,且氧化程度不均。从EDS结果也可以看出在氧化层致密区域(区域B),氧的质量分数约为32%,而在非致密区域(区域C)氧的质量分数约为9.6%。综上可得,断口处的氧化程度远大于未断裂处的,断口处的氧化层较未断裂处的更加均匀致密。

(a) 断裂处

表1 内表面EDS分析结果Tab. 1 Results of EDS analysis of internal surface %

2.4 横截面SEM形貌与EDS分析

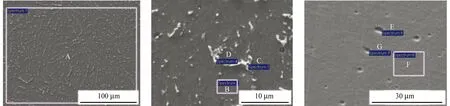

如图7所示,为分析断裂前后材料内部组织结构的变化,分别选取断裂处与直管处横截面作为试样,打磨抛光后进行SEM分析。在直管处其表面均匀分布着弥散的第二相。局部放大后,可以看到在基体表面除了第二相还存在一些小坑,见图7(b),这些坑中还残留着一些没有完全消失的弥散相。在断裂失效处弥散相基本消失,表面呈现出密集分布的小坑。分析认为,这些坑应该是基体上的第二相消失后残留的形貌。

(a) 直管处 (b) 直管处局部放大 (c) 断裂处图7 失效弯管的横截面形貌Fig. 7 Cross-sectional morphology of failed elbow: (a) straight pipe; (b) enlarged straight pipe; (c) break

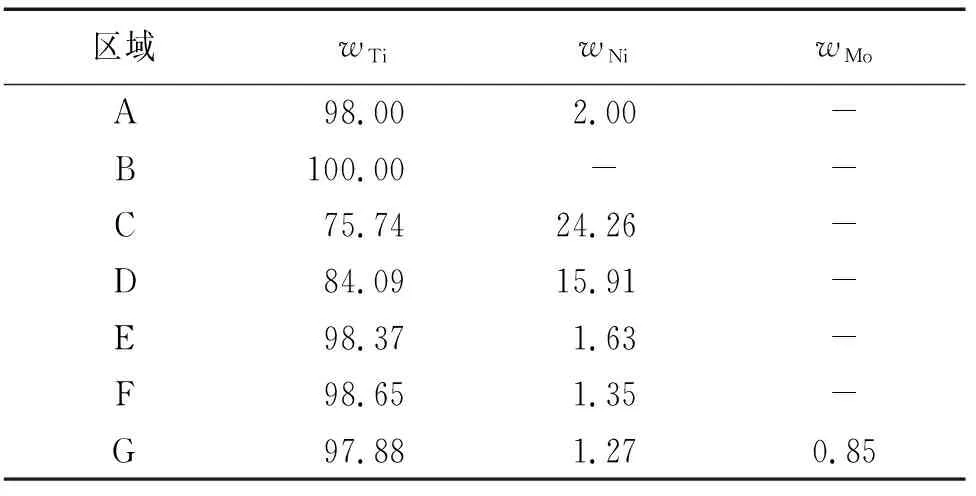

内部成分的变化是影响材料性能的重要因素,为确认断裂失效前后成分的变化,对横截面的组织进行EDS分析。由图8和表2可以看出,直管处(区域A)整体的表面Ni质量分数为2%。在弥散相上(区域C,区域D)Ni质量分数为20%,Ti质量分数为80%,而基体中(区域B)Ti质量分数为100%,说明直管处Ni几乎全部聚集在Ti-Ni弥散相上,而断裂处的成分发生了明显变化。如图8(c)所示,断裂处(区域F),其成分主要为Ti、Ni及少量的Mo,此处Ni含量与直管处的Ni含量基本一致。对腐蚀坑内成分进行检测(区域E,区域G),腐蚀坑内部Ni含量与直管处的扫描结果无明显差异。由于Ni元素在钛合金中的迁移能力较低,在较高温度下,Ni元素较易发生迁移[5]。在发生失效前,弯管处发生过堵塞,堵塞后弯管处的温度升高,高温为Ni元素的迁移提供了条件。综上所述,在直管处Ni元素基本全部集中在第二相中,而断裂处的Ni元素从第二相中迁移到基体中。

(a) 直管处 (b) 直管处局部放大 (c) 断裂处图8 失效弯管横截面EDS分析位置Fig. 8 EDS analysis locations on cross-section of failed elbow: (a) straight pipe; (b) enlarged straight pipe; (c) break

表2 横截面EDS分析结果Tab. 2 Results of EDS analysis of cross-section %

2.5 力学性能分析

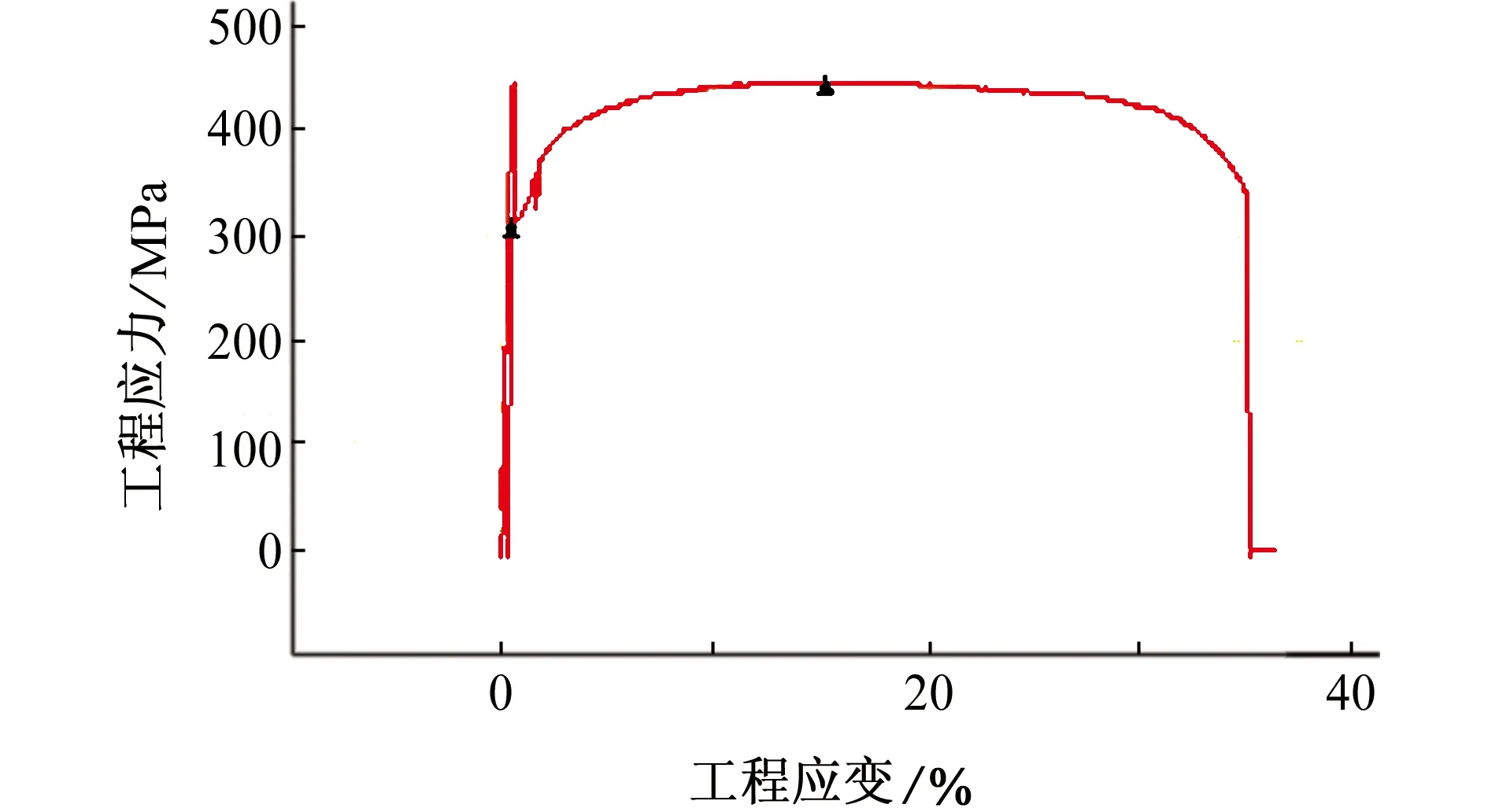

分别选取钛管的直管及弯头部分进行拉伸试验,如图9所示,直管处的抗拉强度为445 MPa,断后伸长率为41.33%,断面收缩率为63.0%。弯管处的抗拉强度为580 MPa,断后伸长率为15.33%,断面收缩率为43.3%。由于弯管时加工硬化的影响,该处强度明显提升,但是同时也极大地降低了材料的塑性,因此其断后伸长率及断面收缩率下降,且其断后伸长率已经低于GB/T 3624-2010《钛及钛合金无缝管》的要求,在受力后由于弯管处变形能力不足,此处容易发生断裂。

(a) 直管

3 结论

(1) 由于弯管成型过程中,变形产生的加工硬化导致材料塑性降低,变形能力变差。此外,由于弯制加工导致在弯管的外壁处壁厚减薄且存在较大的拉应力,使钛管内部承压时,弯管外壁成为了薄弱环节。

(2) 管内为高温废水环境,流体压力较高且含有固体颗粒,这种高压液体在弯头处形成湍流,对弯头处冲击产生较大的剪切力,而流体中含有的固体颗粒和气泡会强化剪切力,使管内壁的氧化膜破坏,氧化冲蚀的往复过程导致弯头壁厚越来越薄。

(3) 当弯管处堵塞后,此处的温度及压力都会升高,高温使材料内部的弥散强化相消失,材料强度降低,承压能力变差。最终在内外部因素的共同作用,材料发生沿晶腐蚀,伴随多次较大的拉应力作用,管道逐步累积变形,最终破裂。