构造煤微观结构对其吸附特性的影响实验

2021-04-09杜媛媛

肖 鹏,杜媛媛

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

0 引 言

煤的孔隙结构是影响瓦斯运移以及扩散的关键因素之一,与瓦斯气体的吸附解吸、扩散、渗流特性密切相关。构造煤是在构造应力作用下,原生结构发生不同程度的脆裂、破碎、变形、叠加破坏后形成的煤,具有多孔性、煤体强度低、渗透率低等特点,其孔隙结构以及影响规律已成为煤矿瓦斯灾害治理技术研究的重要内容之一[1]。

近年来,国内外大量学者对于煤的孔隙及吸附特性进行了研究。洪林等基于物理吸附仪,采用低温液氮吸附实验,结合非线性拟合等方法分析了低温低压下煤微孔的吸附特性[2];张春旺、张召召、林海飞等利用压汞实验和低温液氮吸附实验联合分析了不同变质程度煤的孔隙孔径结构[3-5];王飞等采用放散初速度和孔隙测定等实验,对中低阶煤的孔隙结构进行了表征[6]。

在瓦斯吸附过程中,煤的硬度、构造分类、变质程度及水分对瓦斯气体吸附的量及吸附难易程度均存在不同表现[7-8];部分学者研究了构造煤的形成机制、构造煤的储层性质、构造煤的孔隙结构、瓦斯赋存及其影响规律[9-14];李阳等采用压汞、低温液氮吸附试验和CO2吸附实验研究了构造煤不同尺度孔隙结构特征与演化规律[15];HOU认为构造变形导致煤的孔隙结构更为复杂,无法用传统实验定量表征[16];分形几何学可以描述不规则事物变化的复杂性,多孔介质的孔隙分布符合分形规律[17];许满贵等采用电镜扫描、低温氮吸附以及盒维数算法,研究了软煤体孔隙结构及分形特征[18];AGBABIAKA等用扫描电镜和小角度X射线散射法研究了球形孔隙的分形特征[19];刘纪坤等采用低温液氮实验结合FHH数学模型分析了气煤孔隙结构对瓦斯吸附的影响[20]。

以上成果对煤的孔隙微观结构特性研究起到了积极作用,但是针对构造煤层微观结构对瓦斯吸附影响的因素研究情况较少。煤的微观结构是反映瓦斯吸附能力与速率的一个重要指标,由于构造煤层坚固性系数小,放散初速度大且渗透率低,开采过程中瓦斯涌出规律复杂,治理难度较大,严重威胁井下工作人员的安全,因此,研究其孔隙结构对瓦斯吸附特性的影响,对于防治瓦斯灾害具有重要意义。笔者选取澄合矿区的构造煤样,采用压汞及PCT高压吸附实验,对孔隙的微观结构及瓦斯吸附特性进行测试,建立分形维数数学模型,分析各煤样孔隙微观结构特征及其对瓦斯吸附常数a、b值的影响规律,得到煤样微观结构对瓦斯吸附特性的影响规律,以期为深入研究构造煤层的瓦斯赋存提供一定的理论基础。

1 实验设计

实验所用煤样均属于构造煤,采自澄合矿区董家河煤矿、董东煤矿、山阳煤矿及西卓煤矿4个矿。煤样从采掘工作面处采集,密封后带回实验室,分别标记为DJH、DD、SY和XZ煤矿。

通过煤质工业分析仪测定各煤样的工业基本参数,压汞实验仪器采用Auto Pore IV 9510型全自动压汞仪(工作范围为0.1~413 MPa,孔径测试范围为3 nm~370 μm)测试煤样孔隙参数。在实验前将煤样筛分为直径为2.8~4 mm的小块状,在真空干燥箱80 ℃条件下干燥8 h后,称取煤样3 g左右装入膨胀计,密封后依次放入低、高压舱进行压汞实验。

同时,采用PCT高压吸附仪对瓦斯吸附量进行测定,测量过程以《煤甲烷吸附量测定方法》为标准,实验温度设为25 ℃,用分选筛筛取粒径为60~80目的煤样,取10 g左右置于真空干燥箱60 ℃条件下干燥8 h后,采用差值法计算装入煤样质量,约6~7 g进行吸附实验,装样前应清理干净残留煤样,实验流程包括:脱气、校准体积、吸附、实验结果输出。通过测试各煤样在不同压力下的瓦斯吸附量,基于Langmuir理论计算其瓦斯吸附常数a、b值及煤样等温吸附曲线。

2 测试结果及分析

2.1 孔隙结构特征分析

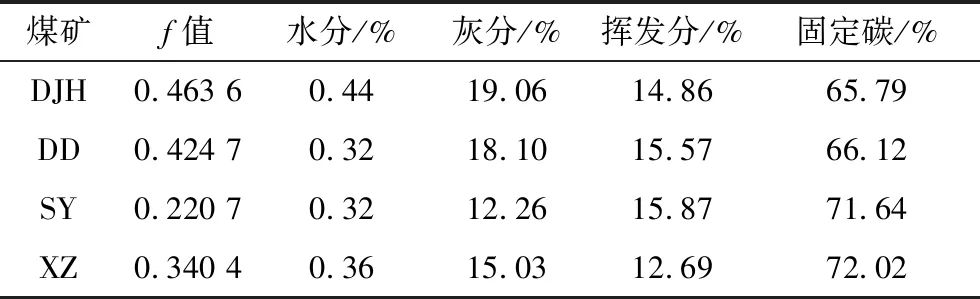

各煤样的工业基本参数,见表1。

针对煤微观结构进行大量实验后发现煤样的进退汞曲线不重合时,存在“滞后环”,所测煤样的孔隙结构特征也存在差异。故常根据进退汞曲线中滞后环来分析该煤样的孔隙形态特征[21]。

表1 煤样工业分析Table 1 Industrial analysis of coal samples

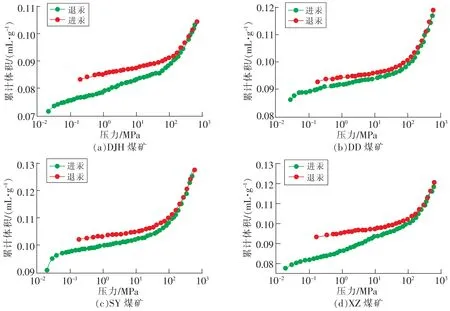

根据压汞实验数据,绘制各煤样的进退汞曲线如图1所示。从图1可以看出,压汞回线均表现出明显的滞后环,尤其是DJH、XZ煤矿进汞退汞曲线滞后环较大,表明煤样孔隙多以开放性为主,滞后环范围大小反映出煤体孔隙的连通性强弱,表明构造煤的孔隙连通性较好。DD、SY煤矿进退汞曲线较接近,即煤样含有一定的半封闭孔,从进退汞曲线形态上来看,各矿曲线均未出现明显平台段,表明煤样煤基质孔隙跨度较大,结构不均匀。但从退汞效率看,XZ煤矿退汞效率最低,结合表1可以看出,煤质挥发分越小,退汞效率越差。

图1 煤样进退汞Fig.1 Mercury advances and retreats of coal samples

煤样进退汞曲线从形态上看,进退曲线不重合,均存在不同程度大小的滞后环,即构造煤孔隙中开放性孔隙的占比较高,孔隙间连通性较好,瓦斯流动性能强,同时构造应力使得煤层大、中孔连通性大大增强,提高了瓦斯赋存空间,表明构造煤层卸压时易导致瓦斯的扩散,且由于其一端开放的细颈瓶型孔隙占大多数,造成其退汞效率低,这也表明在开采构造煤层时更容易发生瓦斯的短时间大量逸出,极易引发煤与瓦斯突出事故,在开采时应以抽采卸压瓦斯为主。

2.2 孔径分布特征分析

根据霍多特的孔隙十进制分类系统对煤样孔隙进行划分:微孔<10 nm、过渡孔10~100 nm、中孔100~1 000 nm、大孔>1 000 nm以及可见孔及裂隙[22]。

2.2.1 孔容分布特征

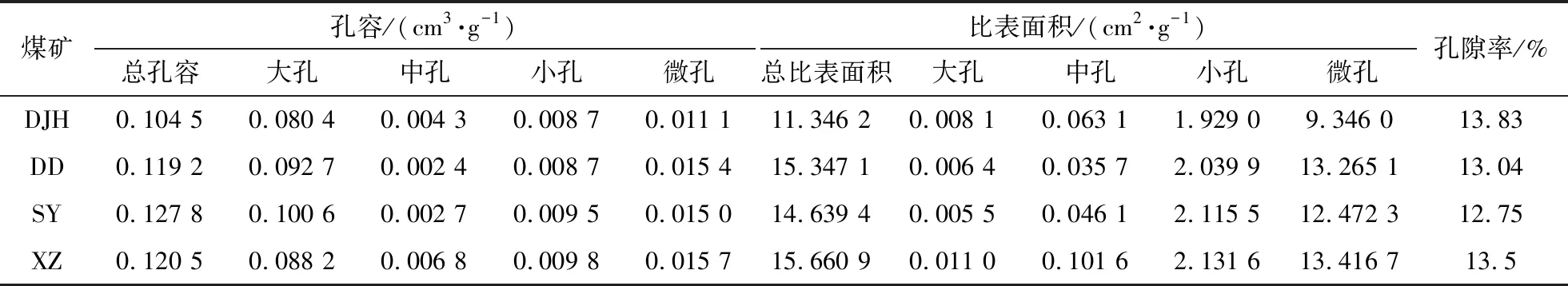

各煤样不同孔径的孔容、比表面积分布见表2,从表2可以看出,澄合矿区煤样总孔容分布在0.104 5~0.127 8 mL/g之间,以SY煤矿的总孔容最大,其中大孔的孔容为0.100 6 mL/g,占比为78.72%,纳米级(<100 nm)孔容为0.024 5 mL/g,占其总孔容的19.17%;DJH煤矿的总孔容最小,其中大孔孔容及占比分别为0.080 4 mL/g和76.94%。各煤样孔隙率分布均在12.75%~13.83%。

从表2可以看出,各个煤矿之间的孔容随着孔径分布情况相差不大,不同孔径的孔隙对孔容的贡献程度不一,孔径越大的孔隙孔容也越大,反之亦然。由于存在构造应力且其煤质疏松,所以说澄合矿区构造煤层孔容分布均以大孔贡献为主,纳米级孔隙次之,中孔所占比例最小。结合表1可以发现坚固性系数越大,孔容值越小,煤样总孔容及孔隙分布与其坚固性系数值成反比,各煤样间不同孔隙占比差异相对较小。

表2 基于压汞法煤样孔容、比表面积分布Table 2 Pore volume and specific surface area distribution of coal samples based on mercury injection method

2.2.2 比表面积分布特征

比表面积是表征煤吸附瓦斯能力的重要指标,比表面积越大,表明煤吸附瓦斯能力越强。同时,比表面积与煤的变质程度之间存在紧密联系[23]。

各煤样不同孔径的比表面积分布见表2,从表2可以看出,煤样总比表面积以XZ煤矿最高,其纳米级孔的比表面积为15.548 3 cm2/g,占比为99.28%;其中DJH煤矿总比表面积最小,纳米级孔隙的比表面积及其占比分别是11.275 cm2/g和99.37%,各煤样总比表面积分布在11.346 2~15.660 9 cm2/g之间。从实验结果可以得出,该矿区煤样孔比表面积以微孔贡献为主,与微孔孔容分布呈正比关系,且主要分布在孔容1~100 nm以内的孔隙,其他类型孔隙次之。

图2 煤样孔容及比表面积随孔径分布Fig.2 Distribution of pore volume and specific surface area of coal samples with pore size

比表面积随孔径分布情况见图2、表2,不同孔径孔隙比表面积分布及占比显而易见,尤其是微孔的贡献。同时可以看出,该矿区各矿煤样之间不同孔径的孔隙分布相差不大,因煤样均属于松软煤层,其中微、小孔隙较为发育,使得其总孔隙面积和比表面积较大,有利于煤层气赋存和运移。

从图2可以看出,各矿煤样孔容、比表面积走势基本相似,并且随着煤样的软硬程度增大,分布曲线波动越小;不难看出,煤样不同孔径比表面积在孔径1~10 nm段分布差异较大,尤其是微孔,在比表面积中占绝对优势,大孔贡献最小;各煤样不同孔径的孔容分布无明显差别,其中大孔对孔容贡献最大,中孔最小,纳米级孔的孔容大小有轻微波动,在0~0.005 mL/g之间,且煤样总比表面积、总孔容均随着孔隙率的增加而不同程度增大。

2.3 吸附实验结果分析

从图3可以看出,压力越大,单位质量煤瓦斯吸附量随之增大。在一定范围内,XZ矿的吸附量上升幅度最大,SY矿吸附曲线较平缓。

当压力最大时,单位质量煤吸附量以XZ矿最高,DJH矿最小。结合煤质基础参数及压汞实验数据,得出同等压力条件下,煤样孔容分布对瓦斯吸附影响程度不高,比表面积与单位质量煤瓦斯最大吸附量呈正比,各煤样比表面积分布反映其吸附瓦斯能力高低。

图3 煤样等温吸附Fig.3 Isothermal adsorption of coal samples

当压力最大时,单位质量煤吸附量以XZ矿最高,DJH矿最小。结合煤质基础参数及压汞实验数据,得出同等压力条件下,煤样孔容分布对瓦斯吸附影响程度不高,比表面积与单位质量煤瓦斯最大吸附量呈正比,可以通过各煤样比表面积分布反映其吸附瓦斯能力高低。吸附过程符合Langmuir方程[24]

(1)

式中p为压力,MPa;X为吸附量,cm3/g;a为吸附常数,cm3/g;b为吸附常数,MPa-1。

吸附常数a、b代表煤吸附瓦斯的饱和吸附量以及吸附速率。根据PCT吸附实验数据,运用Langmuir方程计算出各煤样的瓦斯吸附常数,得出煤样恒温吸附实验分析结果,见表3。从表3,图3可以看出,吸附常数a从大到小依次为XZ、DD、SY和DJH煤矿,在21.758~28.751之间;吸附常数b以XZ矿最高,SY矿最低,分别是0.589、0.975。各煤样的吸附曲线拟合度均高达0.9以上。

表3 煤样吸附特性测试结果Table 3 Test results of coal samples adsorption characteristics

3 煤样孔隙分形特征

煤的孔隙分形维数是孔隙表面不规则性和粗糙性的度量值,本节通过对压汞实验结果进行数学深入分析,以期定量的分析煤的孔隙微观结构。

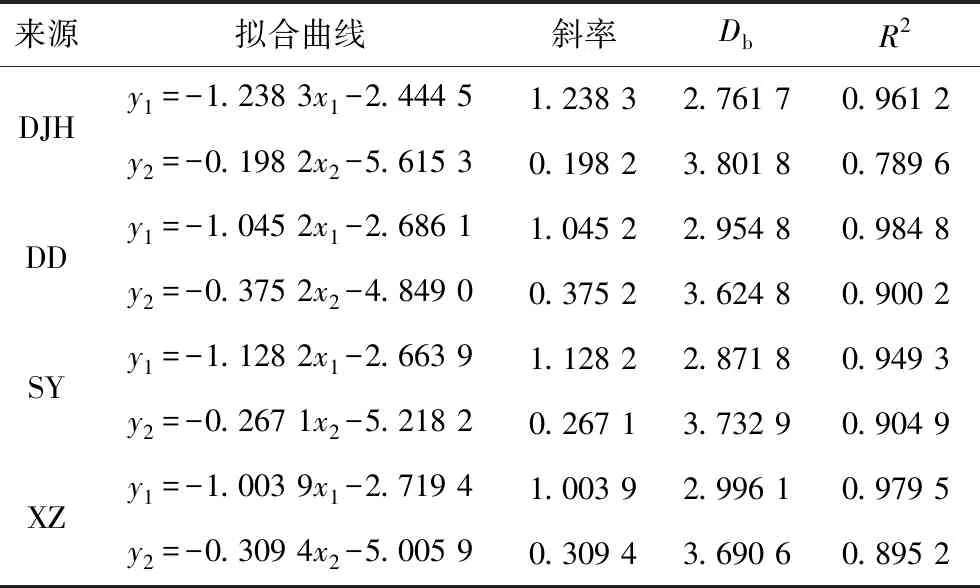

3.1 孔径体积分形维数计算

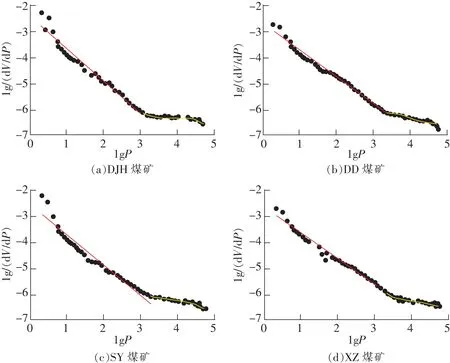

由压汞实验原理求得的分形维数被称为体积分形维数Db,可反映煤的孔隙结构的复杂性。 根据4组煤样实验数据可知煤样的孔隙体积V以及外加压力P,lg(dV/dP)以及lgP绘制散点图,如图4所示,并进行线性拟合,根据直线的斜率可以求得孔隙的体积分维数[25]。从图4可以看出,各煤样的曲线均可以分成2个下降趋势,并且各个阶段的拟合程度各不相同,整个曲线存在拐点但差距不大。根据图中拟合曲线可计算煤样在不同孔隙阶段的分形维数Db。计算结果见表4。

表4 煤样孔隙分形维数Table 4 Pore fractal dimensions of coal samples

从表4可以看出,各煤样孔径分段点均在86~108 nm之间。可将煤样孔隙分形分为2类:各煤样中小、微孔径的分形维数均在2~3之间,且拟合度均在0.9以上,所以在该孔径段范围内,煤样孔隙分形特征较为明显,分形维数越大表明了煤样孔隙结构越复杂;而纳米级孔径段的分形维数均在3以上,该孔径段分形不明显。这是由于煤是一种多孔的疏松层,在压力较大时,由于其较大的可压缩性,导致分形维数大于3,该部分所对应的孔隙较小且分形维数较大[26],说明此时孔隙结构已被破坏,出现了孔隙坍塌,因此其分形维数不再具有意义,而且此时其孔隙测定结果也具有更大的误差。表明了煤体孔隙的孔径愈小,其结构特征愈复杂,孔隙的分布愈不均匀。

图4 煤样lg(dV/dP)与lgP拟合关系Fig.4 Fitting relationship between lg(dV/dP)and lgP of coal samples

3.2 孔隙表面分形维数计算

根据压汞实验得出半径不小于r的孔隙的比表面积S(r)与煤样孔隙总比表面积S0,只要在双对数坐标系下绘出S(r)/S0-r的散点图,如图5所示,并进行线性拟合,根据斜率可以求得孔隙累积表面分维数Ds[27],分形维数计算结果见表5。

表5 煤样表面分形维数Table 5 Surface fractal dimensions of coal samples

从图5可以看出,存在2条拟合曲线即孔隙结构具有双分形维数的特征,曲线均有明显的拐点,以拐点为界,可以分成2个下降趋势,各个阶段的拟合程度不相同,分形维数分布在2.180 7~3.323 4。结合表2可知,煤样大孔的分形维数在2.160 9~2.209 1,该孔径段分形明显,孔隙结构复杂;由于构造煤极易因为构造应力导致煤体破裂变形,尤其是对微小孔发育的影响,故该孔径段分形维数大于3,与分形拟合结果相一致。

4 影响因素分析

4.1 微观孔隙结构对吸附常数的影响

软煤的孔隙发育程度高,构造应力增强了中、大孔的连通性,提高了煤体对瓦斯的吸附能力,煤样孔容分布影响着瓦斯的吸附速率,从表2、表3结合吸附曲线图可以得出,纳米级孔容占比对瓦斯吸附量及吸附常数值均有一定的影响,吸附常数b值随着大孔占比的增加出现下降趋势,煤样大孔孔容分布与吸附常数b呈反比;且微孔孔容的占比越高,吸附常数a值越大,瓦斯吸附能力越强。

图5 煤样lg[S( 比表面积是决定煤吸附瓦斯能力的重要因素之一,孔隙数量越多时比表面积相应越大,吸附常数a、b值越大,瓦斯吸附量越大。根据压汞实验数据可以看出,各煤样的比表面积均在11.346 2~15.660 9 cm2/g之间,纳米级孔占比均高达99%以上。煤的吸附规律更多的符合微孔填充原理,其吸附规律更多与其小、微孔有关,微孔在松软煤层孔隙结构中占据大部分,存在大量的微孔面积,为瓦斯吸附提供了较大空间,存在吸附力场的叠加作用,使其吸附势增强,从而吸附瓦斯能力提高。 结合表2可以看出,实验煤样中小、微孔对总比表面积贡献最大,在相同的实验条件下,总比表面积越大的煤样吸附常数a值越大,吸附能力越强,微孔比表面积与瓦斯吸附常数a值呈正比关系。故煤样比表面积对瓦斯吸附常数值有重要影响,纳米级孔隙的吸附能力决定了煤的吸附能力。 瓦斯气体运移主要空间为煤孔隙中渗流孔,即孔径较大的孔隙,故选择分析大、中孔孔隙体积分形维数与吸附常数之间的关系,如图6所示。根据实验及分形计算结果,绘制出分形维数与吸附常数a、b值之间的关系图,从图6可以看出,分形维数对吸附常数a影响显著,随着孔隙分形维数增大,孔隙结构越复杂,吸附能力越强,a值逐渐增大,二者呈正相关关系。 图6 体积分形维数与a、b的关系Fig.6 Relationship between volume fractal dimension and a,b 构造煤孔隙体积分形维数较大,煤体表面不平滑,孔隙大量发育,瓦斯的吸附空间较大,吸附性能得到增强。从图6可以看出,煤样大、中孔隙特征分维度与煤体的吸附常数a值及总比表面积均呈现出很强的正相关性,表明不同分形煤样的瓦斯吸附能力各不相同,即在一定范围内,体积分形维数越大,煤吸附瓦斯能力越强。由于构造作用的存在,导致煤体易碎,孔隙结构发生变化,除大孔之外,其余孔隙表面分形维数均大于3,结合表3可知,其表面分形维数与该矿区构造煤吸附常数a、b值关联性较弱。 1)采用压汞法测定了煤样的孔隙结构特征:煤样孔隙比较发育,连通性较好,存在一端几乎封闭的细颈瓶状等孔型有利于瓦斯的吸附聚积,但不利于扩散运移。不同孔径的孔隙对孔容的贡献以大孔为主,纳米级孔隙次之;比表面积以微孔的贡献为主。 2)煤样孔径大、中孔体积分形维数均在2~3之间,拟合度均在0.9以上,该孔径段分形明显;而纳米级孔径段的分形维数均在3以上,由于存在疏松孔隙的较大压缩性,导致该孔径段分形不明显。由于构造作用导致煤纳米级孔的发育受到破坏,故表面分形以大孔为主,该段孔隙分形特征明显。 3)构造煤孔容及比表面积分布对吸附常数存在影响,吸附常数b值随着大孔孔容占比增加而减小;煤样比表面积决定煤的瓦斯吸附量,纳米级比表面积与吸附常数a呈正相关关系。吸附常数a值与孔隙体积分形维数正相关,纳米级孔决定其吸附瓦斯的吸附能力。4.2 孔隙分形对吸附常数的影响

5 结 论