含裂隙软煤试样破坏过程中的变形局部化特征

2021-04-09张天军王喜娜潘红宇

张天军,王喜娜,景 晨,张 磊,潘红宇,张 硕

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西安科技大学 能源学院,陕西 西安 710054;3.西安科技大学 理学院,陕西 西安710054)

0 引 言

煤岩体中微裂纹结构和变形局部化行为会造成其失稳破坏,从而导致严重的矿井灾害事故[1]。目前针对坚硬煤岩变形局部化演化已取得大量成果。而软煤作为一种特殊煤岩,其力学特性和变形特征与坚硬煤岩有较大区别[2],因此从变形局部化角度研究软煤失稳破坏过程具有重要意义。

目前国内外学者在煤岩的变形局部化方面做了大量研究。SHIOYA等采用立体摄影测量技术对单轴压缩下煤岩体的变形局部化进行研究[3]。赵豫生等应用激光全息干涉法观测单轴压缩条件下岩石局部化变形现象[4]。为实现应变的全局观测,孙庆平等综合运用高密度光栅、形貌以及激光Raman微探针技术对陶瓷材料进行单轴以及三点弯曲下塑性变形局部化行为研究[5]。为量化描述材料局部化演化特征,潘一山、马少鹏等采用白光散斑相关方法对岩土材料变形局部化进行研究,测定了岩石变形局部化开始时刻、宽度、倾角以及演化规律[6-7]。上述成果主要是针对完整试样在受荷变形过程中的局部化演化规律进行分析,且研究材料集中在岩体和硬煤领域。而软煤在煤体强度、变形特征和破裂特征等方面与中硬煤有显著差异[8]。目前针对软煤变形局部化领域研究成果较少,其中毛灵涛等基于数字散斑相关方法得到煤样变形局部化区域与煤样最终破坏区域一致的结果[9]。吕玉凯等进一步研究发现单轴压缩下煤样的变形局部化带先后经历了相对滑动主导、相对拉伸主导以及相对拉伸和滑动共同主导3个阶段,但未深入分析其主导因素[10]。王学滨等探究了单轴压缩下煤样最大剪切应变变异系数与变形局部化带的关系,得到局部化带变清晰的过程中会引起变异系数的突增[11]。张天军等从不同含水率角度探究了松软煤样在单轴压缩下的表面变形局部化演化特征,认为裂隙扩展速率随含水率增高而降低[12]。这些研究成果对于了解软煤试样变形局部化具有积极意义。但由于实验条件限制,大多数研究局限于定性分析,且研究材料未考虑含裂隙软煤。因此对含裂隙软煤试样的局部化演化规律和破坏特征方面有待进一步研究。

文中将石膏与水以质量比为7∶3混合制成含裂隙软煤试样,进行单轴压缩试验并采用数字散斑相关测量方法(digital speckle correlation measurement method,DSCM)获取试样加载过程中表面应变与位移信息。分析不同倾角试样表面变形局部化演化特征及对应裂纹起裂、扩展状态,分阶段探究不同倾角试样局部化带位移和能量演化规律。

1 裂隙软煤试样单轴压缩试验

1.1 试样制备

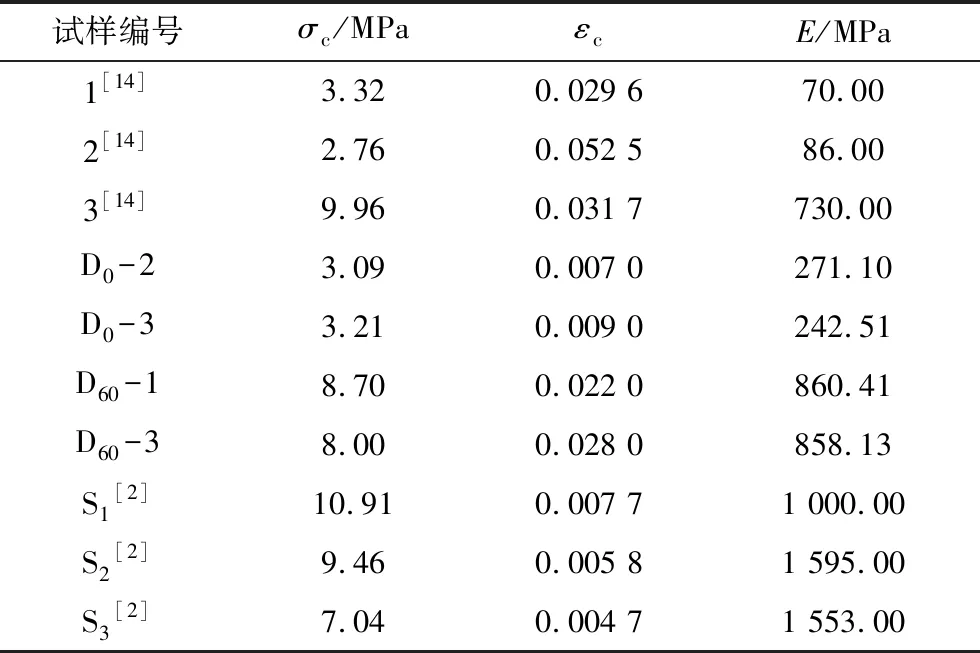

软煤取样困难且不易加工成型,可采用相似材料对其研究[13]。石膏材料与煤体的力学性质相似,且价格低廉。表1中试样1~3及S1~S3分别是山西和新疆某矿松软煤样,文中所制作的试样各参数均在松软煤的参数范围内,可进行松软煤体的相关研究。

首先,将石膏与水以7∶3质量比混合配置成试样浆液。接着,将所得浆液浇注于70 mm×70 mm×140 mm方形试样盒中。采用预埋抽条法在试样中心部位预制单条裂隙。大量实验表明0°与60°单裂隙对试样影响较大,因此预制φ=0°及φ=60°这2个典型裂隙倾角,裂隙宽度d=0.2 mm,长度2L=10 mm,深度c=35 mm。最后使用黑白哑光喷漆对干燥试样含裂隙面进行处理。所制试样情况见表2。

表1 软煤单轴压缩结果Table 1 Soft coal sample specification parameters in uniaxial compression test

表2 试样尺寸及试验参数Table 2 Sample size and test parameters

1.2 试验系统

试验加载系统采用DNS200电子万能试验机,加载方式为位移控制,加载速率为0.5 mm/min,数据采集频率为1 Hz。为降低端部效应影响,在试样与上下压头之间涂抹凡士林。

试验采用DSCM系统捕捉全场变形图像信息[15]。该测量系统包括光源、CCD摄像机、图像采集系统和VIC-3D软件。试验时将测量物体放置在加载设备中,由图像采集系统控制采样频率和分辨率,由CCD摄像机采集图像,通过VIC-3D软件计算试样加载过程中全场应变、位移信息。为防止频闪对数据采集的影响,用两架OSRAM®55460光学仪器灯对物体表面进行照射[16]。试验中图像采集速率为1.0帧/s,图像分辨率为1 600 pixel×1 200 pixel,物面分辨率为0.1 316 mm/pixel。系统构成如图1所示。试验要求加载系统与图像采集系统时间同步,开始加载的同时采用VIC-3D软件的连续采集功能采集试样表面变形图像,直至试样发生破坏。

图1 试验系统构成Fig.1 Test system composition diagram

1.3 试验结果

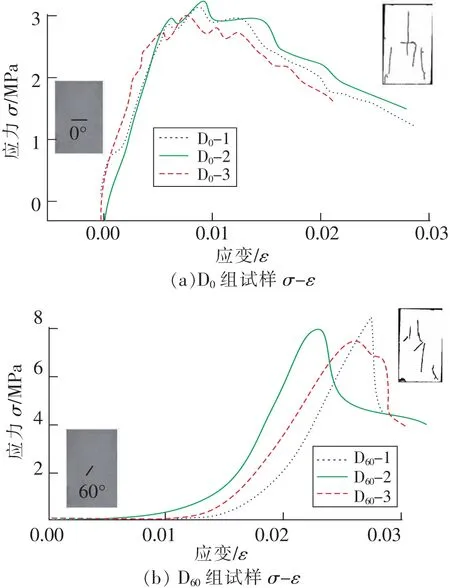

通过试验得到D0与D60组试样应力-应变曲线,如图2(a)和(b)所示。同组裂隙倾角试样均一性较好。

D0组试样在0.007<ε<0.009内达到峰值强度,其峰值强度范围在3.09~3.21 MPa之间,平均值3.16 MPa,最大相差0.12 MPa,弹性模量在230.00~271.10 MPa之间,平均值247.87 MPa,最大相差41.1 MPa。

D60组试样在0.022<ε<0.028内达到峰值强度,其峰值强度范围在7.60~8.70 MPa之间,平均值8.10 MPa,最大相差1.08 MPa,弹性模量在742.00~786.63 MPa之间,平均值766.75 MPa,最大相差44.63 MPa。

图2 试样应力-应变曲线Fig.2 Stress-strain curves of samples

不同裂隙倾角试样应力-应变曲线存在差异,D60组试样弹性模量和峰值强度均大于D0组试样,60°试样峰值强度是0°试样的2.3~2.8倍,弹性模量是0°试样的3.1~3.7倍。这与汪杰等试验得到的结果吻合度较高[17]。由于预制裂隙的存在会降低试样的强度,预制倾角为0°时,加载方向与预制裂隙面垂直,试样强度受预制裂隙的影响很小;预制倾角为60°时,试样强度主要受裂隙面控制,预制裂隙的作用较明显。当受到加载后,裂隙首先产生闭合,由于裂隙倾角越大,裂隙面之间产生摩擦阻力越大,提高了试样强度,因此D60组试样强度高于D0组试样。D60组试样弹性模量高于D0组试样是由于0°预制裂隙的压缩变形在试样总变形中所占比重较大而引起的。

2 试验结果分析

2.1 变形局部化区域划分

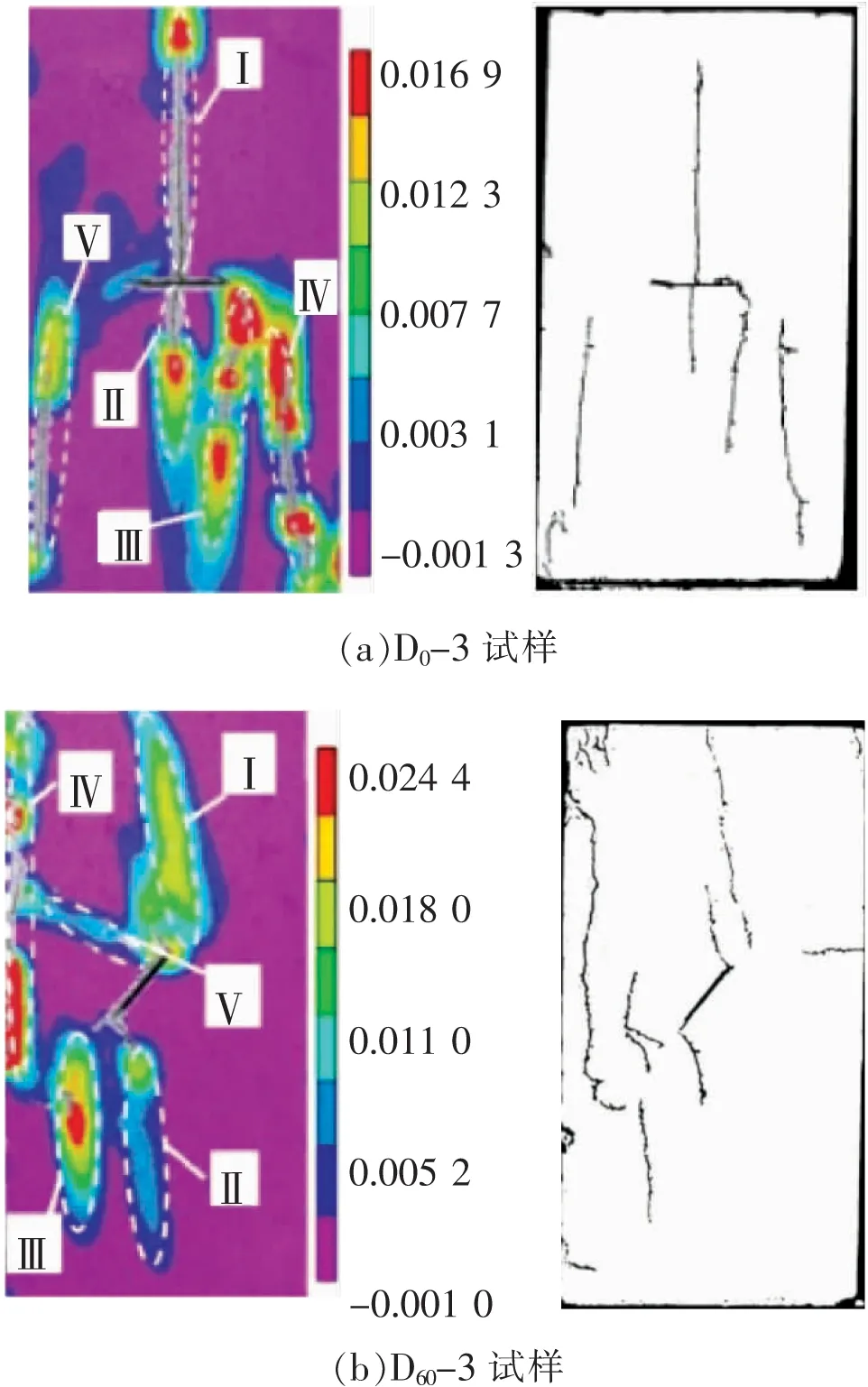

采用主应变差值法[18]来确定局部化区域,即划分区的主应变差值较周围区域呈现明显局部性集中。如图5(a)和(b)所示,根据试样最终破坏模式及破坏前变形场,将变形局部化带所在位置(也是最终宏观破坏出现位置)按出现先后顺序用Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ标注。

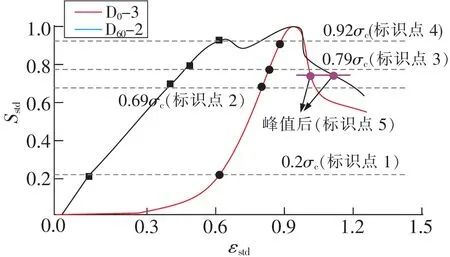

为对比分析不同裂隙倾角软煤试样变形场演化特征,将D0-2与D60-3试样加载全程应力按照公式(1)进行归一化处理。同时,以峰值应力对应的应变εc为基准,采用(2)式对应变进行处理。图3为应力-应变水平曲线。

(1)

式中σstd为归一化的应力水平(0<σstd<1);σ为瞬时应力,MPa;σc为峰值应力,MPa。

(2)

式中εstd为应变水平;ε为瞬时应变;εc为峰值应力对应的应变。

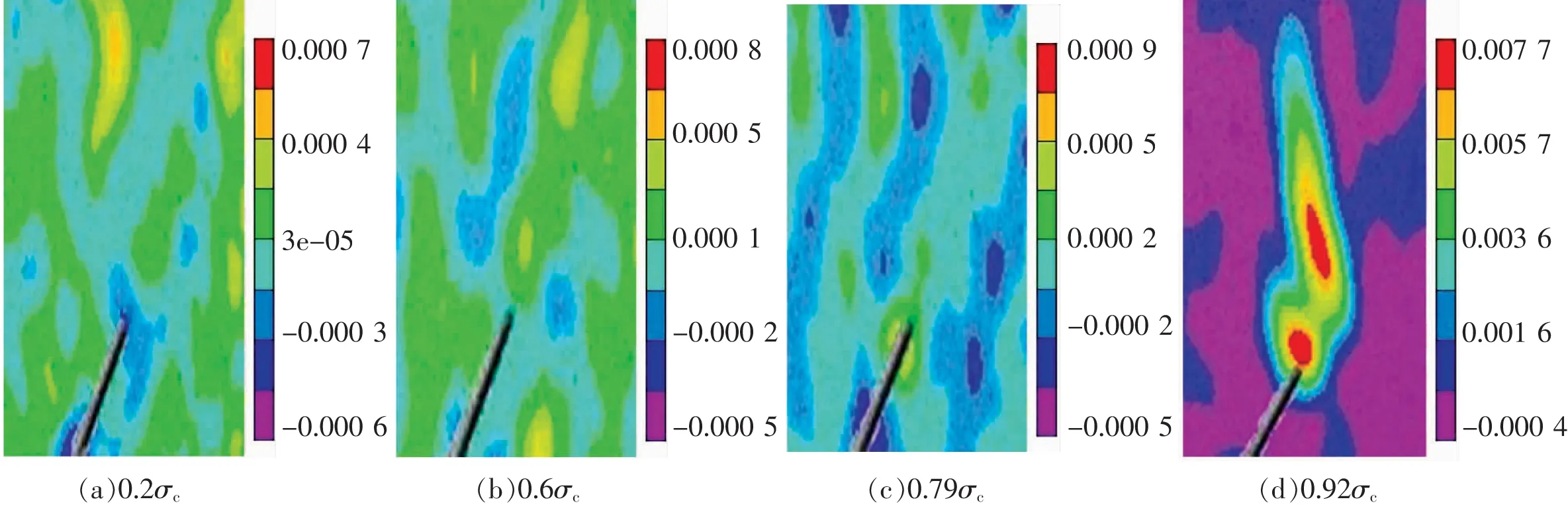

取同一应力水平下标识点所对应时刻应变云图进行变形局部化分析。如图3所示,以应变值出现突变为依据选取标识点1~4,分别对应应力水平0.2σc、0.6σc、0.79σc、0.92σc,标识点5位于应力峰值后破坏阶段。

图3 试样应力-应变水平曲线Fig.3 Stress level-strain curves of samples

2.2 裂隙软煤试样变形场演化分析

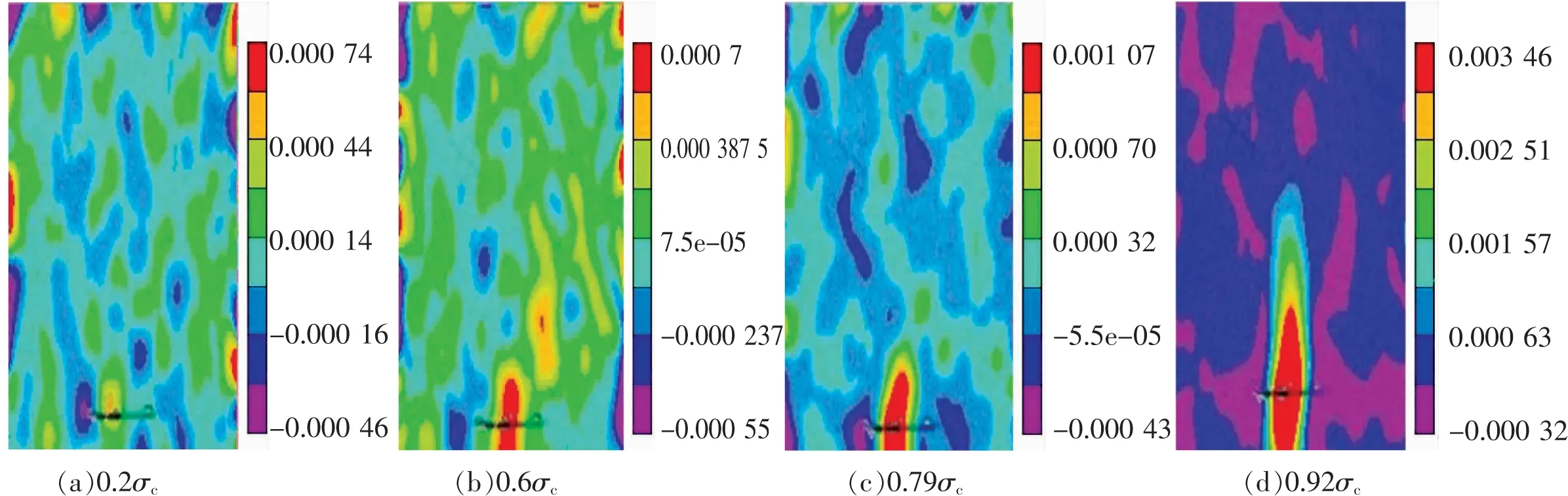

为分析不同裂隙倾角软煤试样加载全程变形场演化特征,采用DSCM系统计算得到加载全程应变场云图。图6为试样峰值后(标试点5)应变云图,其中拉应变为正,压应变为负。不同颜色代表不同应变区域,红色代表局部高拉应变区,紫色代表局部高压应变区[19]。选取图6应变云图中50 mm×80 mm区域进行放大,取图3同一应力水平下标识点1~5时刻所对应云图为参考,从细观层面分析试样应变演化过程。

D0-3试样应变演化如图4(a)~(d)所示。在0.2σc应力水平下,如图4(a)所示,试样处于压密阶段,应变云图颜色基本一致,说明试样表面变形均匀。在0.6σc应力水平下,如图4(b)所示,试样处于弹性阶段,试样应变值较上一应力水平有微小增大,预制裂隙中央位置开始出现变形局部化现象。根据朱泉企等[20]的大量实验,该应力水平前试样表面没有裂纹萌生。继续加载至0.79σc应力水平下,如图4(c)所示,此时试样变形集中区域范围和变形量值都有所增加,局部化带Ⅰ基本稳定成形。当应力水平达到0.92σc,如图4(d)所示,变形量最大值达到0.003 46,变形进一步集中。随着加载继续进行,局部化带Ⅰ向上端延伸,试样最终发生整体破坏。D60-2试样应变演化如图5(e)~(h)所示。试样前3个应力水平下,如图5(a)、(b)、(c)所示。与D0-3试样区别在于其变形局部化并不明显。这是由于D60-2试样结构主要受裂隙面控制,加载前期结构较为稳定,未有明显应力集中。当应力水平达到0.92σc时,如图5(d)所示,在预制裂隙端部出现2个明显的变形集中区域,并有交汇趋势,应变量值达到0.024 4。随着加载的进行,分别向右上角和左侧扩展贯通,最终导致试样破坏。

图4 D0-3试样应变场演化过程Fig.4 Evolution process of strain field of 0°specimen

图5 D60-2试样应变场演化过程Fig.5 Evolution process of strain field of 60°specimen

试样最终破坏形态和采用数字散斑相关方法分析得到试样峰后变形场云图对比结果如图6所示。从图6可以看出计算得出的变形集中区域与试样最终破坏区域相吻合。D0-3试样最终破坏形态如图6(a)所示。变形集中区域由预制裂隙中央开始向上下两端孕育演化成局部化带,最后形成一条贯穿预制裂隙的宏观裂纹,并与沿左侧以及预制裂隙端部的微裂纹贯通,导致试样最终破坏。D60-2试样最终破坏形态如图6(b)所示。与D0-3试样不同之处在于其变形局部化带由预制裂隙两端分别向试样对角方向孕育演化,最终与左侧形成的微裂纹贯通导致试样破坏。

2.3 裂隙软煤局部化带位移演化分析

为量化不同裂隙倾角试样变形局部化特征,通过局部化带位移演化速率进行分析。将位移速率分为张开位移速率和错动位移速率,其计算过程为公式(3)。

(3)

式中Co为裂纹张开位移,mm;Cd为裂纹错动位移,mm;Vo为裂纹张开速率,mm/s;Vd为裂纹错速率,mm/s;t为时间,s。

图6 不同倾角试样最终破裂形态与峰值后 变形场云图对照Fig.6 Comparison of final fracture morphology of samples with different dip angles and the cloud map of deformation field after peak value

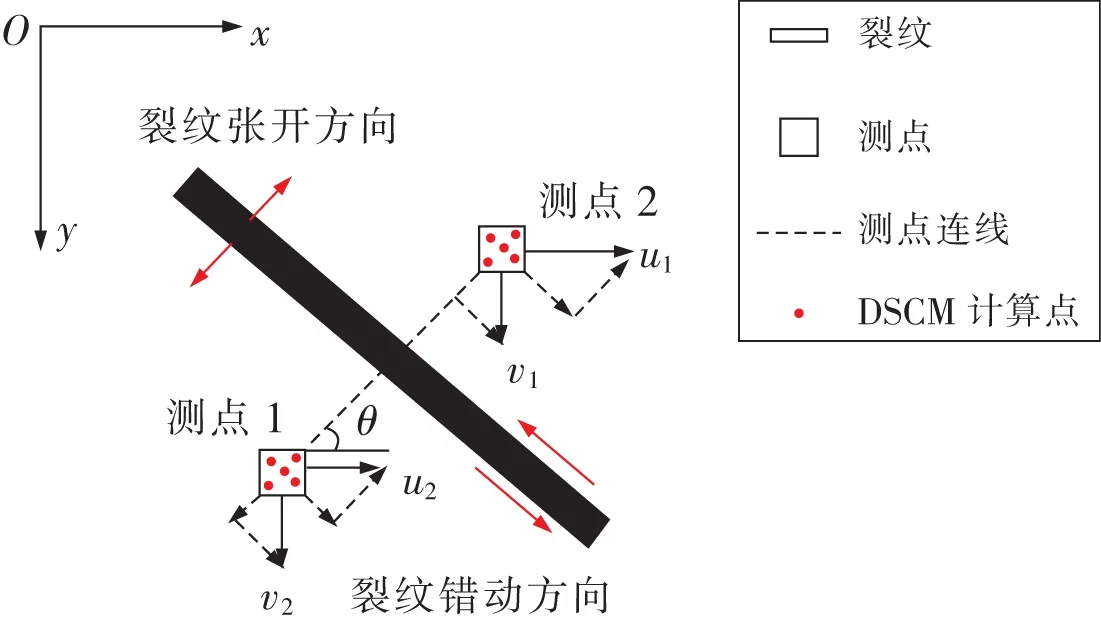

而上式中的局部化带张开位移与错动位移,采用如图7所示方法计算。在变形局部化带两侧分别对称的选取5组测点(以测点1、测点2为中心对称区域),位移分解为x方向(水平)位移u和y方向(竖直)位移v。相对张开与错动位移计算公式为[21]

(4)

式中u′为两侧点x方向位移差,mm;v′为两测点y方向位移差,mm;θ为两侧点连线与x轴夹角。按照上述公式得到加载全程D0-3和D60-2试样各条局部化带张开与错动位移速率随时间演化曲线,如图7(a)~(d)所示。

图7 测点布置示意Fig.7 Schematic diagram of measuring points arrangement

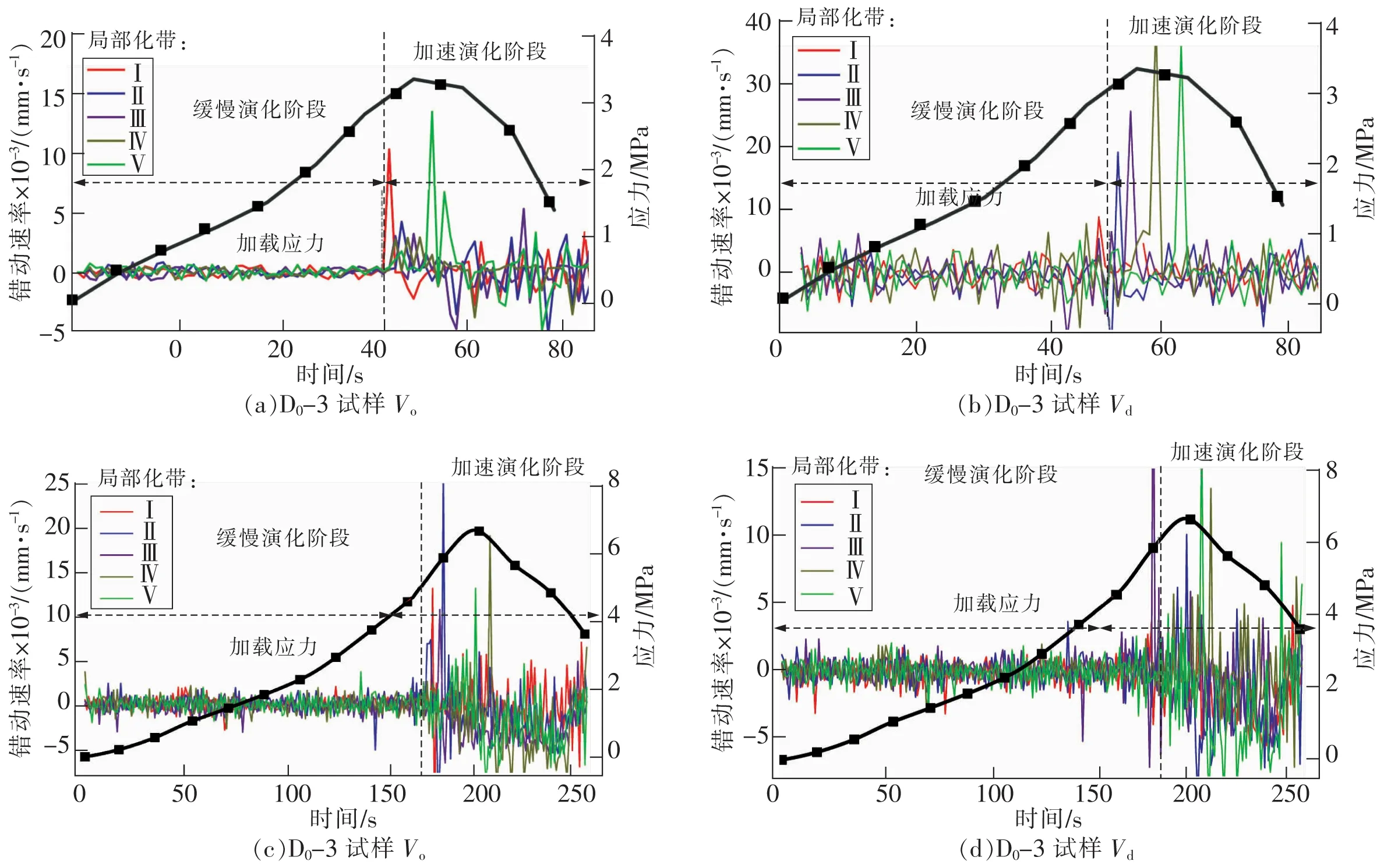

由图可以看出,不同裂隙倾角试样局部化带位移速率演化过程相似,均存在缓慢演化和加速演化阶段。加载初期,局部化带张开与错动均不明显。加载至应力峰值附近时,D0-3沿局部化带Ⅰ发生张开,Ⅱ、Ⅲ发生错动,D60-2试样沿局部化带Ⅰ、Ⅱ发生张开,Ⅲ发生错动。应力峰值后,由于局部化带之间扩展、交汇、贯通导致D0-3与D60-2试样张开与错动速率加速演化。对比图8(a)和(b)发现D0-3试样错动速率量值高于错动速率值一个量级,对比图8(c)和(d)发现D60-2试样张开与错动速率量级相当。这表明D0-3试样应力峰值前以张拉破坏为主,峰值后以张拉剪切混合破坏为主,D60-2试样整体以张拉剪切混合破坏为主。

由2.2节应变场演化可知加载至应力峰值前后,试样发生宏观裂纹扩展,宏观裂纹扩展导致裂隙试样剪切错动速率演化明显,在此对试样错动速率进一步分析。

如图8(b)所示,分析D0-3试样错动速率演化曲线。从图可以得到加载时间为52 s(0.92σc)时,局部化带Ⅰ与Ⅱ错动速率值为9.17×10-4mm/s,19.4×10-4mm/s。加载时间为55 s(σc)时,局部化带Ⅲ发生剪切错动引起错动速率迅速增大至25.6×10-4mm/s;加载时间为59 s(峰后)时,局部化带Ⅳ与Ⅴ迅速增加至39.9×10-4mm/s,36.7×10-4mm/s,此时试样发生失稳破坏。D0-3试样局部化带错动速率在峰值前后迅速增加,主要原因是试样应变场在应力峰值前后剧烈演化,各局部化带迅速贯通交汇导致。

2018年年初,16岁华裔天才少女朱易夺得全美花滑锦标赛新人组女单冠军,超出第2名高达35分,成为令西方瞩目的新星。然而,她却毅然放弃在美国的发展机会,9月底加入中国国家队,成为偶像——“冰上蝴蝶”陈露的弟子,力争冲刺2022年北京冬奥会,为祖国夺金。而在这背后,是“科学大神”父亲的梦想,一直在激励着她!

图8(d)为D60-2试样错动速率演化曲线。从图可以得到加载时间为203 s(0.92σc)时,局部化带Ⅱ错动速率值为2.7×10-4mm/s;加载时间为225 s时,局部化带Ⅰ错动速率达到最大值4.7×10-4mm/s,加载时间为233(0.98σc)时,局部化带Ⅳ发生剪切错动导致错动速率迅速增大至13.5×10-4mm/s,加载时间为261 s与271 s(峰值后)时,局部化带Ⅲ和Ⅴ相继达到最大值3.9×10-4mm/s,9.5×10-4mm/s,此时试样发生失稳破坏。D60-2试样局部化带错动速率在峰后迅速增加,主要原因是D60-2试样应变场在应力峰值后剧烈演化,各局部化带迅速贯通交汇导致。

对比(b)图与(d)图,发现D60-2试样错动速率量值明显低于D0-3试样。其原因在于,在相同加载条件下,同种材料的裂隙扩展力相同,但裂隙倾角增大,扩展阻力随之增大[22],导致其扩展程度降低,表现为D60-2试样错动速率量值上低于D0-3试样一个量级。

2.4 裂隙软煤试样变形能量演化分析

学者们认为是局部化带能量驱动煤岩体失稳破坏[23-25]。为研究软煤试样破裂释放能量的条件,采用变形能密度研究试样破坏变形过程能量演化特征,对比不同裂隙倾角对能量演化的影响。由于工程中大多情况下是围岩参与释放弹性能,因此能量分析区域选为图5(a)和(b)所示变形局部化带外区域,用分析区域各个点应变分量平均值表示此区域应变分量值,计算得到软煤试样变形局部化带区域变形能密度量值。其计算公式如下[22]

(5)

式中E为试件弹性模量,MPa;μ为试样泊松比;ε1为第一主应变;ε2为第二主应变;U为变形能密度,J/m3。

图8 位移速率演化曲线Fig.8 Evolution curves of displacement rate

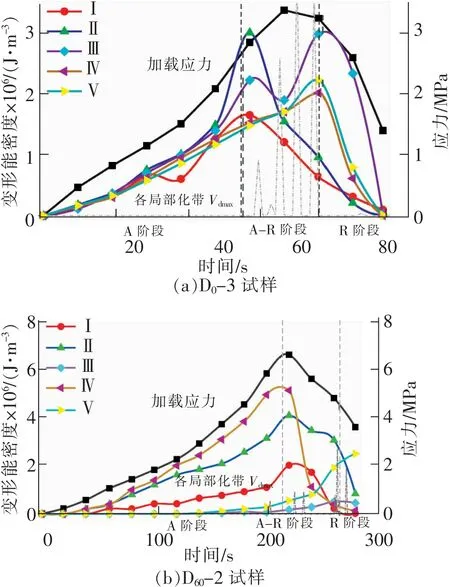

图9(a)和(b)分别为D0-3与D60-2试样局部化带变形能密度演化曲线。可以看出试样演化经历3各阶段,分别能量累积的A阶段、能量累积与释放交替的A-R阶段、能量释放的R阶段。在应力加载峰值前,由于预制裂隙试样处于压密阶段,变形局部化带以能量积累为主。应力峰值前后,变形局部化带既有能量积累又有释放。加载至后期能量表现为释放。由于两试样能量演化规律具有相似性,故在此仅以D0-3试样演化过程做详细分析,其余不予赘述。

D0-3试样加载至峰值前阶段,局部化带Ⅰ与Ⅱ几乎同时达到能量峰值后开始释放能量,这是由于局部化带Ⅰ与Ⅱ首先发生微小变形而产生影响。局部化带Ⅲ、Ⅳ、Ⅴ还在进行能量积累。在加载应力峰值后阶段,局部化带Ⅳ与Ⅴ快速增加,并达到能量峰值2.02×106J/m3,2.23×106J/m3,同时,局部化带Ⅰ与Ⅱ能量下降到9.6×105J/m3,6.4×105J/m3,局部化带Ⅲ能量积累达到峰值3.25×105J/m3,然后迅速释放能量,进一步扩展。其中局部化带Ⅲ能量积累速率最慢,累积能量最高,主要原因是局部化带Ⅱ向下扩展,以及局部化带Ⅳ向上扩展均与其连接贯通而对其产生影响,这图4云图结果一致。从图中可以看出,各局部化带错动速率突增时刻与能量密度累积与释放交替时刻相对应,表明裂隙面错动状态变化是引起变形能密度出现波动的主要原因。

图9 试样变性能密度Fig.9 Deformation energy density of sample

对比图9(a)和(b)可看出,D60-2试样A-R阶段相对于D0-3试样有一定程度后移。产生这种现象的原因是裂隙扩展能量释放率(即为裂隙扩展力)大于消耗率(即为裂隙扩展阻力)能量,表现为裂隙将扩展[22]。而D60-2试样扩展阻力较大,相比而言D0-3试样裂纹更易扩展从而引起能量较早释放。这与唐礼忠数值计算出随裂隙倾角增大,试样发生能量释放相对后移的结果一致[27]。

3 结 论

1)含不同倾角试样局部化带出现位置和扩展方向不同。倾角为0°时局部化带沿预制裂隙中央向试样上端和下端部扩展,为60°时局部化带沿预制裂隙端部向试样对角方向扩展。倾角为0°时试样在0.79σc应力水平下开始出现稳定的变形局部化带,倾角为60°时在0.92σc应力水平下开始出现稳定的应变局部化带。

2)试样破坏是由局部化带的张开和错动共同作用导致的,其张开与错动速率存在缓慢演化和加速演化阶段。应力峰值前后,变形局部化带之间扩展、交汇、贯通引起局部化带张开与错动速率加速演化,该阶段倾角为0°试样错动速率值高于60°试样一个量级。

3)含不同裂隙倾角试样能量演化经历累积(A)、累积与释放交替(A-R)、释放(R)3个阶段。在应力加载初始阶段,总体表现出A过程,加载至应力峰值前后能量发生A-R的波动式演化过程,加载至应力峰值后期,表现为R过程。A-R阶段随裂隙倾角增大产生相对后移现象。