煤矿采煤系统智能控制技术研究

2021-04-08梁毅勇

梁毅勇

(山西大土河能源科技有限公司,山西 吕梁 033000)

随着我国科学技术的进步,煤矿开采逐步向机械化和自动化发展,目前有部分大型矿井已经实现了综合自动化采煤。由于煤矿开采的特殊性,煤矿虽然实现开采机械化,但是设备的启停和维修仍需要现场操作,并且设备监控点多、布置分散,需要建立完善的远程集中智能监控系统,实现对重要采煤设备的故障报警、诊断以及运行状态的实时控制和监测。国内学者对综采监控系统的研究主要分为4个阶段:第一阶段,煤矿综采监控系统采用空分制实现信息的传输;第二阶段,信息传输技术升级到频分制,该技术能够减少电缆的铺设;第三阶段,随着集成电路的出现,信息传输技术升级到时分制,推动了自动化采煤的新格局;第四阶段,随着网络化的发展,综采监控系统以嵌入式技术、分布式计算机为基础,系统需要标准软硬件协议支持,实现数据的实时共享[1-5]。

煤矿采煤系统智能控制的主要意义为:①建立完善的信息平台,实现对各项数据的监测,并了解采煤设备运行效率、运行状况以及查找设备运行的短板;②根据各项检查数据,实现采煤设备故障诊断、故障报警,为设备良好运行提供技术保障;③实现采煤各项信息的实时监测,便于对采煤设备进行实时监控;④实现对各工作面采煤装备的集中联控,降低工作人员的劳动强度,减少操作人员数量[6-10]。

鉴于此,本文研究了煤矿采煤系统智能控制技术,分析了采煤工作面设备智能监控系统总体构架,并设计了PLC控制柜硬件、软件部分及各传感器的选型。研究为实现采煤设备控制的智能化提供了重要的保障。

1 系统总体架构

煤矿采煤系统智能控制技术主要由各类传感器、本安型就地操作箱、采煤机装备集中PLC智能控制柜、控制计算机、客户端、数据服务器等组成。采煤工作面设备智能监控系统如图1所示。

图1 采煤工作面设备智能监控系统总体构架Fig.1 Overall structure of the intelligent monitoring system for coal mining face equipment

(1)各类传感器。主要采集胶带机、破碎机、转载机、刮板输送机和采煤机等设备的实时信息,实时信息包括压力、温湿度、电压、电流、其他故障信息。

(2)本安型就地操作箱。主要为操作人员提供显示屏幕,将采煤设备的运行信息显示在屏幕中,便于操作人员及时掌握现场设备的运行情况,而且能够根据操作箱的旋转开关,实现采煤设备检修、就地、远控的切换,并实现设备就地启停。

(3)采煤机装备集中PLC智能控制柜。是系统的核心监控设备,能够提供模拟量采集接口、通新接口、I/O接口等,支持标准的RS-485通信协议和以太网,可以实现对采煤设备的运行状态的采集、传输和处理。

(4)控制计算机。包括2台计算机(一用一备),其监控软件可以实现对采煤设备的信息的存档和处理,其WINCC组态界面可以实时浏览工作面的运行信息。

(5)客户端。客户端可以通过平板电脑、智能手机、计算机等,浏览煤矿采煤设备的实时运行信息,还可进行信息查询。

(6)数据服务器。主要是负责对采集的数据进行汇总、处理、储存和发布等,通过以太网和监控室的组态软件进行通信。

2 PLC控制系统的设计

2.1 PLC控制柜硬件设计

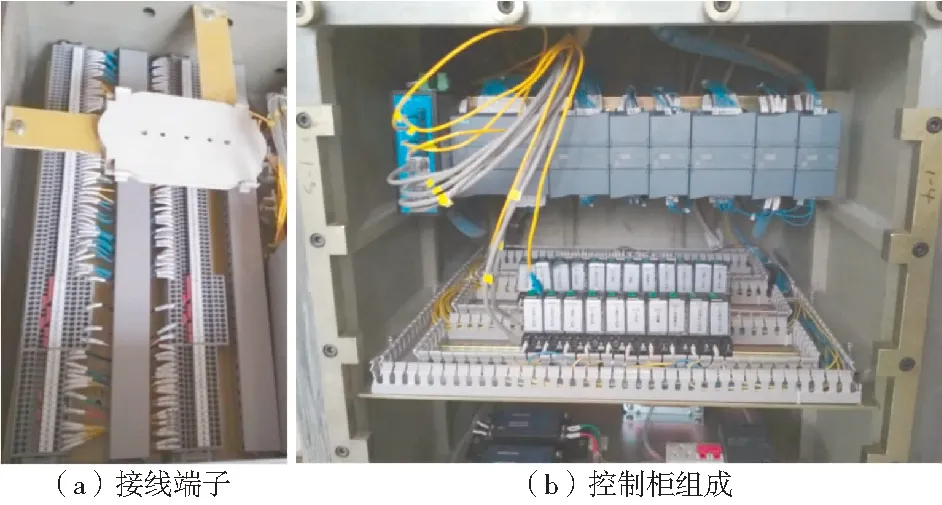

PLC控制柜主要由电源模块、I/O扩展模块、网络交换机、RS-485通信模块和CPU模块等组成。采煤设备PLC智能控制柜实物如图2所示。

图2 采煤设备PLC智能控制柜实物Fig.2 PLC intelligent control cabinet of coal mining equipment

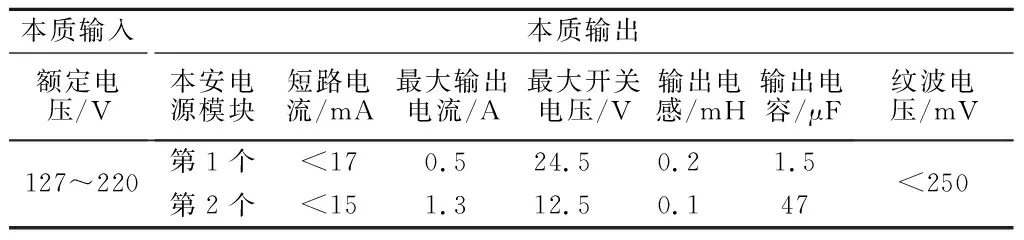

(1)电源模块选型。本文选择S7系列的PS307-5A的电源模块,供电范围为AC 176~264 V和AC 85~132 V两个档位,具有断路保护和短路保护功能,为了满足供电要求,选装2个本安电源模块。本安电源选用CSTI系列输出本质安全电源,其参数见表1。

表1 CSTI系列输出本质安全电源参数Tab.1 CSTI series output intrinsically safe power supply parameters

(2)通信模块选型。本文选择2个CM1241 RS-422/RS-485通信模块,该模块支持MODBUS协议。

(3)I/O扩展模块。设置2个8路输入的专用测温模拟量模块、2个8路输入的通用型模拟量模块及2个16点的数字量输入模块。

(4)CPU模块选型。本文矿用隔爆兼本安型控制箱的控制器采用S7-1200PLC,该控制器具有2路模拟量输入、10个数字量输出和14个数字量输入,最大额定功率为12 W,采用24 V DC供电,内嵌1个以太网接口,可用于PROFINET网络连接、程序下载、HMI等,可扩展3个RS-485/RS-422通信模块,具有8 192 B的位存储器、2 kB的保持性存储器、2 MB的装载存储器和50 kB的工作存储器。

PLC模块选型汇总见表2。

表2 PLC模块选型汇总Tab.2 Summary of PLC module selection

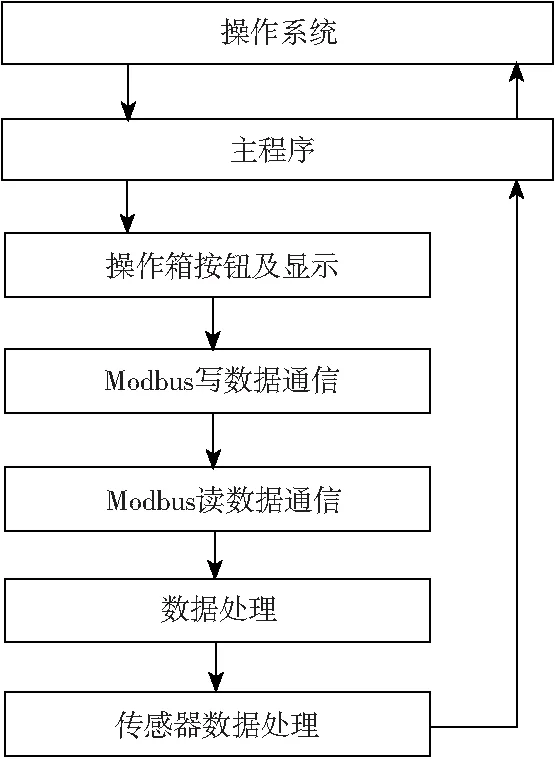

2.2 PLC控制柜软件设计

PLC控制柜软件采用TIA Portal软件进行编写。采用结构化编程、模块化编程和梯形图编程语言,系统程序的逻辑块包括全局数据块、传感器数据处理、数据处理、Modbus读数据通信、Modbus写数据通信、操作箱按钮和启动组织块组成。PLC控制柜整体程序流程如图3所示。

图3 PLC控制柜整体程序流程Fig.3 Overall program flow of PLC control cabinet

本文仅介绍Modbus读数据通信、Modbus写数据通信。

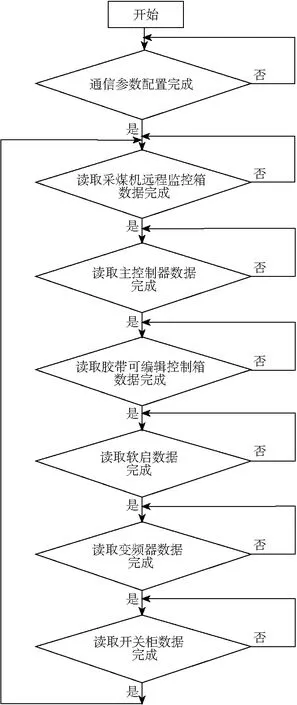

(1)Modbus读数据通信。用于读取采煤机远程监控器、软启动通信地址区对应的设备、变频器、组合开关、胶带可编辑控制箱、主控器等设备的运行参数,运行参数主要包括设备的启停标志、电压、子设备运行电压、电流、故障代码、保护信息、故障标志灯。Modbus读数据处理流程如图4所示。

图4 Modbus读数据处理流程Fig.4 Modbus read data processing flow

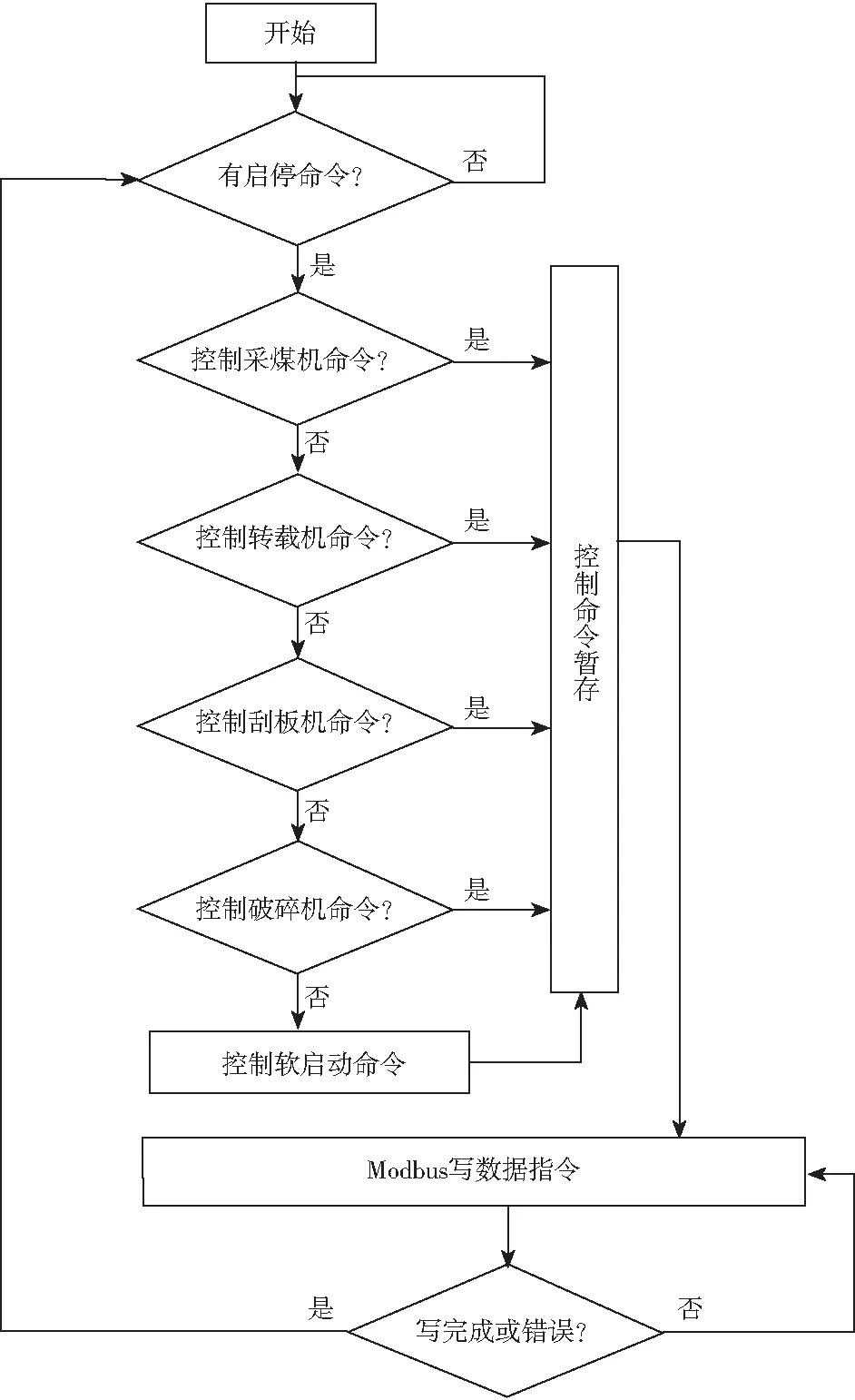

(2)Modbus写数据通信。主要作用是将控制命令传输到胶带可编辑控制箱、采煤机远程主控制器或监控器中,实现对采煤设备的启停控制。Modbus写数据处理流程如图5所示。

图5 Modbus写数据处理流程Fig.5 Modbus write data processing flow

3 传感器选型

3.1 采煤机所用传感器

采煤机所用传感器主要有流量传感器、压力传感器、倾角传感器、瓦斯监测传感器、电流互感器、绝缘检测仪、热敏电阻、温度继电器等。

(1)流量传感器。主要用于监测冷却水系统和牵引部液压系统的液体流量,本文采用YF-S201型流量传感器。传感器技术参数:耐压≤1.7 MPa,测量范围为1~30 L/min,工作温度≤120 ℃,工作电压为5~24 V。

(2)压力传感器。主要用于监测冷却系统、辅助液压系统、牵引部液压系统压力的变化,采用MIK-P300型压力传感器。压力传感器技术参数:量程0~40 MPa,零点漂移±2%FS,输出形式为模拟量4~20 mA,工作电流≤100 mA,工作电压为4~36 V。

(3)瓦斯监测传感器。主要用于监测采煤机工作面的瓦斯浓度,传感器采用GJC4瓦斯监测传感器,当工作面瓦斯浓度≥1%时,常闭节点断开。

(4)电流互感器。主要用于监测采煤机截割电机的电流,电流互感器采用PAS-JIC600D-P1/SP6电流互感器,电流互感器技术参数:工作额定电流<100 mA,测量精度为±1%,电流测量范围为0~600 A,模拟量为4~20 mA输出。

(5)温度继电器。主要用于监测牵引变压器、油泵电机、截割电机的油温,温度继电器采用JW2-155温度继电器。

3.2 采煤运输设备所用传感器

采煤运输设备主要包括破碎机、转载机、刮板输送机和转运胶带输送机。

(1)破碎机所用传感器。破碎机为整机设备,主要安装用于监测主电机温度的JW2-155温度继电器和PT100温度传感器。

(2)转载机所用传感器。主要监测转载机的运行速度和电机的温度,速度传感器采用SCD-1型速度传感器,监测电机温度采用JW2-155温度继电器和PT100温度传感器。

(3)刮板输送机所用传感器。主要有用于实时短路保护的温度继电器JW2-155温度继电器,用于监测轴承温度和电机定子绕组温度的PT100温度传感器,用于监测刮板输送机运行速度的SCD-1型速度传感器,用于监测刮板链条是否完好的SCD-10型断链保护器。

(4)转运胶带输送机所用传感器。主要包括GEJ-15-P型跑偏传感器、GQL0.1-Y型烟雾传感器、GUD-33-D型堆煤传感器、GWW-45-W型温度传感器、GSC6型速度传感器和急停开关等其他辅助保护传感器。

4 结语

研究了采煤工作面设备智能监控系统的总体构架,分析了PLC控制柜硬件设计和软件设计,对采煤机所用传感器及采煤运输设备所用传感器进行了选型。研究为煤矿智能化采煤提供了技术支持。