煤矿智能打钻造穴一体化技术应用

2021-04-08赵慧杰马志锋熊洪恩

陈 勇,桂 兵,赵慧杰,蔡 辉,马志锋,熊洪恩

(1.兖州煤业股份有限公司,山东 邹城 273500; 2.徐州弘毅科技发展有限公司,江苏 徐州 221008)

煤矿生产一直是一个高危行业,由于工作环境的复杂性以及多变性,使得煤矿安全事故频发,且损失严重。随着社会的发展,人们的物质文化水平不断提高,关注安全,珍惜生命,追求企业的本质安全以成为广大职工的迫切愿望。煤矿防突治理工作是保证煤矿安全生产的首要工作之一,因此,防突治理效率成为制约煤矿安全生产的主要因素。随着煤矿开采深度的增加,大部分矿井面临着高瓦斯、高突出、高地温三重威胁,瓦斯治理的难度增大、施工效率低,作业环境更加恶劣,安全系数低。煤矿防突治理的主要措施为瓦斯抽采释放,通过在煤层钻孔,下入抽放管,利用负压将煤层内部瓦斯抽采到标准浓度后,才能进行正常的生产作业。但随着开采深度的增加,地应力逐步增加,瓦斯抽采的难度也越来越大,瓦斯抽采达标的周期也越来越长。越来越多的煤矿开始进行了各种泄压增透措施的尝试,以水射流式煤层造穴泄压成套装置为代表的水力冲孔造穴技术因设备成套性好、现场操作简单、安全性高、作业时间短、煤层泄压增透效果好等因素而被推广使用。水射流式煤层造穴泄压成套装置虽然作业效果好,但是由于成套装备组成设备较多,施工时需投入至少3名人员进行同时作业,造成钻孔作业施工过程中占用人力资源较多;同时由于该设备大多为液压控制设备,工人作业强度大,且此类设备仍需要工人距离操作才能实现打钻过程,没有办法避免喷孔对作业人员的伤害,保证工人的人身安全。

国家安全生产监督管理总局下发了开展“机械化换人、自动化减人”的科技强安专项行动通知,目标在于通过“机械化换人、自动化减人”示范企业(矿井)建设,建立较为完善的“机械化换人、自动化减人”标准体系,推动煤矿、金属非金属矿山、危险化学品和烟花爆竹等重点行业领域机械化、自动化程度大幅提升,实现高危作业场所作业人员减少30%以上,大幅提高企业安全生产水平。该专项行动内容的第一条就是煤矿安全机械化自动化。目前煤矿安全机械化已经得到了普及,煤矿用自动化控制技术得到一定的发展。在防突治理工艺上的应用上也产生了相应的设备,但并不多,也没有被推广使用,也更没有其它公司将自动钻机与钻冲一体化作业技术融合到一起实现设备的智能打钻、造穴一体化作业[1-7]。

本文研究了煤矿智能打钻造穴一体化技术,通过采用智能打钻造穴一体化装备在施工过程中实现了一键打钻、一键退钻与一键冲孔功能,施工过程中无需工人频繁操作设备,减少了工人操作设备时发生危险的可能。

1 智能钻冲一体化成套装备

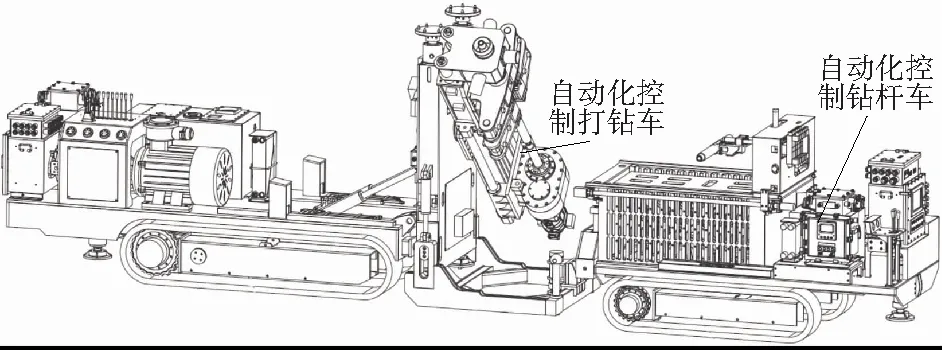

智能钻冲一体化成套装备主要包含自动化控制钻机、远控清水泵站、高压密封钻具、可变径造穴装置等,其中自动化控制钻机主要由自动打钻车与自动钻杆车2部分组成。

自动化控制钻机实现设备的一键自动打钻、自动退钻、自动上钻杆以及自动下钻杆等功能,通过无线遥控控制与数据显示功能方便工人现场作业;远控清水泵站在无线遥控器控制下实现泵站输出压力的线性调整及定值调整、保压,在设备正常钻进时输出低压水,设备需要冲孔时泵站输出压力自动升高至固定值并保持,实现设备冲孔时高压水供给功能;高压密封钻具在实现设备扭矩传递的同时还具有耐高压以及自动闭水功能,在设备连接钻杆时实现钻具的自动闭水,减少通水供水时间,避免因拆解钻杆时水流流出产生虹吸堵塞钻具;可变径造穴装置通过高低压水切换实现造穴装置的转换,通过转换后的造穴装置实现煤层内部造穴,掏出一定的煤体后实现煤层内部泄压增透。

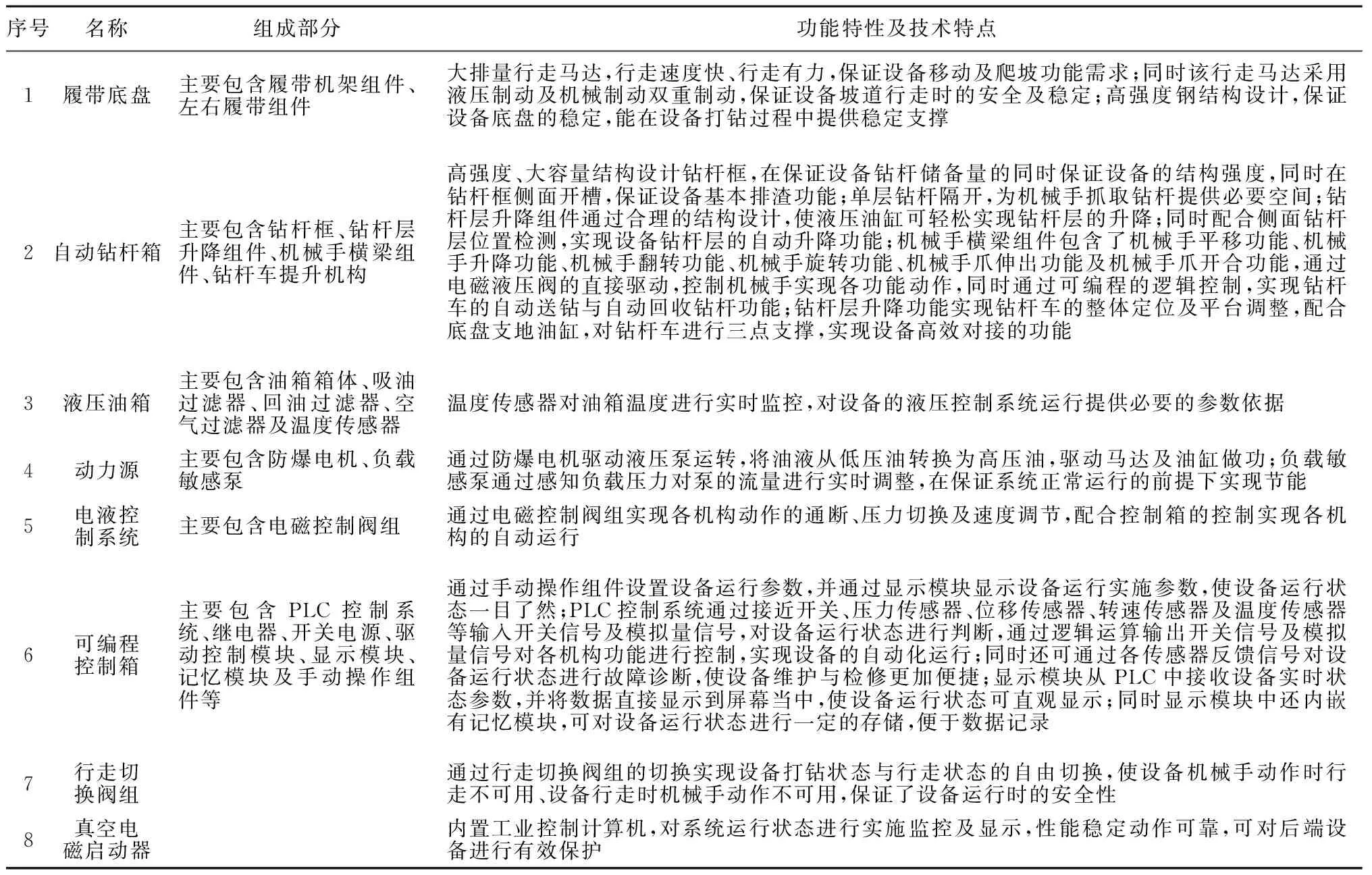

1.1 煤矿用自动化控制钻机组成

煤矿用自动化控制钻机组成如图1所示。

图1 煤矿用自动化控制钻机组成Fig.1 Composition of automatic control drilling rig for coal mine

(1)自动化控制打钻车。主要包括履带底盘、液压操作系统、可编程控制箱、真空电磁启动器、液压油箱、动力源、冷却器、龙门架组件和导轨组件。功能特性及技术特点:①配备10 t履带,设备行走强劲有力;②采用龙门架支护形式,使稳钻更可靠,打钻更稳定;③使用全方位打钻机构,实现0°~180°一次支钻,全方位打孔作业;④采用PLC可编程控制系统与电液控制系统的结合,实现自动化打钻控制过程,并可实时监测打钻参数;⑤具备自适应钻进,打钻冲孔模式自由切换等功能,实现现场自动钻进与自动冲孔功能的快速切换。

(2)自动化控制钻杆车。主要包括履带底盘、自动钻杆箱、液压油箱、动力源、电液控制系统、可编程控制箱、行走切换阀组和真空电磁启动器。功能特性及技术特点:①配备独立的动力系统,可单独于打钻车独立作业;②采用五轴机械手,灵活抓取钻杆,达到准确送钻杆;③自带大容量钻杆箱,满足一次长距离成孔需求;④采用PLC可编程控制系统与电液控制系统的结合,实现了与打钻车控制系统的高效对接;⑤人性化参数设置界面,可任意设置钻杆根数,并可监测打钻深度。

1.2 远控清水泵站主要组成部分

远程控制清水泵站功能特性及技术特点见表1。

表1 远程控制清水泵站功能特性及技术特点Tab.1 Function and technical characteristics of remote control clean water pumping station

2 施工地点概况

巷道名称:26轨回五联巷,巷道基本情况描述:巷道断面宽4.4 m,无胶带,拱基线高1.4 m,地面硬化,地面状态良好。巷道断面布置如图2所示。

图2 巷道断面布置Fig.2 Roadway section layout

3 实施方案

试验设计4组钻孔,单组孔之间间距5 m,每组孔共12个钻孔,分2列布置,共计48个,在26轨回五联巷施工穿层钻孔,所有钻孔均为全煤层冲孔作业,现场布置简易储煤仓,容积1.2 m3,要求每2 m冲孔范围需出煤1筐。钻孔施工参数设计见表2。

表2 钻孔施工参数设计Tab.2 Parameters design of borehole construction

(1)“夹角”指的是钻孔与巷道中心线的夹角(以巷道掘进方向为正方向),左偏为正,右偏为负;“倾角”指的是钻孔与水平线的夹角,上偏为正,下偏为负。

(2)瓦斯抽采钻孔见煤后必须穿透煤层进入煤层顶板1 m,达到设计深度未见煤需继续钻进10 m,若出现全岩孔、见煤段长度与设计偏差较大等异常情况时,技术人员应及时分析,可在不超过±3°的范围内调整钻孔施工倾角。钻孔施工倾角偏差超过±3°时,应及时变更或修改设计,经审批后执行。

(3)受现场条件限制,施工人员可对开孔位置进行调整,但距设计位置不得超过0.3 m;补孔距老孔0.2~0.5 m。若超出允许调整范围,必须补充设计,经审批后执行。

(4)钻孔采用通管直连注浆带压封孔方式。根据以上钻孔参数设计,单组孔分奇数孔与偶数孔布置,单组奇数孔与偶数孔间隔2.5 m。单组孔孔位打钻如图3所示。

图3 单组孔孔位打钻示意Fig.3 Drilling sketch of single group hole location

4 现场施工效率对比

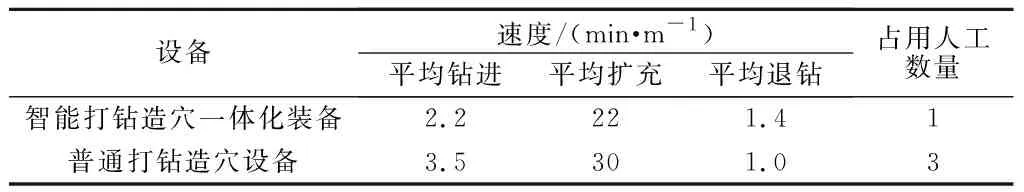

根据智能打钻造穴一体化装置现场记录设备施工过程以及与施工现场普通液压钻机打钻造穴施工过程。智能打钻造穴一体化装备与普通打钻造穴设备对比见表3。

表3 智能打钻造穴一体化装备与普通打钻造穴设备对比Tab.3 Comparison of intelligent drilling and cave-making integrated equipment and ordinary drilling and cave-making equipment

利用以上数据进行计算,可以得出以下结论:①智能打钻造穴一体化装备平均钻进速度为普通打钻造穴设备平均钻进速度的1.59倍(以平均每小时钻进米数计算);②智能打钻造穴一体化装备平均钻进速度为普通打钻造穴设备平均冲孔速度的1.36倍(以平均每小时冲孔米数计算);③智能打钻造穴一体化装备平均钻进速度为普通打钻造穴设备平均退钻速度的72%(以平均每小时退钻米数计算)。

常规作业施工中,打钻作业占总作业时长的30%,冲孔作业占总作业时长的50%,退钻作业占总作业时长的20%,综合以上平均速度对比及设备施工时各阶段时间占比并进行理论估算,认为智能打钻造穴一体化装备的综合作业效率可达到普通打钻造穴设备综合作业效率的1.3倍。以上效率对比没有考虑人工投入,如果以单人平均作业效率来计算,智能打钻造穴一体化装置施工现场只需配备一人作业,而普通打钻造穴设备需3人作业,智能打钻造穴一体化装置的人均作业效率可达到普通打钻造穴设备的4倍左右。

5 技术特点

以上工业试验及实验结果充分肯定了智能打钻造穴一体化装备在底板岩巷进行穿层孔打钻造穴一体化作业的施工效率,该成套设备也满足此所有技术指标要求,形成了具有以下优势的智能打钻造穴一体化装备。①设备通过PLC可编程控制及电液控制系统实现了一键自动打钻、一键自动退钻、一键自动冲孔的功能;②采用分体式结构设计,降低自动打钻车与自动钻车尺寸,使设备适用于狭窄巷道,移动方便,适应性强;③自动化控制打钻车与自动化控制钻杆车均包含有独立电液控制系统与程序控制,实现两车的独立工作,操作更简单,维护更方便;④远程控制双电机清水泵站配备2台电机,设备移动时由独立电机单独驱动,有效提高了注水泵的使用效率;⑤设备通过远程控制功能实现了对清水泵站注水泵输出压力的控制,同时通过压力传感器检测输出压力,实现对清水泵站输出压力的精准控制;⑥设备自带的自动控制水阀,可实现设备供水自动控制,避免了人工开关水阀的过程,有效提高了现场作业的施工效率;⑦自动打钻车可折叠式龙门架设计,行走时回收降低设备中心高度,打钻时翻转,为导轨组件提供稳固支撑,操作方便,安全可靠;⑧自动打钻车全方位打钻机构实现了设备0°~180°打钻的施工要求,具有底抽巷作业一次稳钻、全方位作业施工的功能,且导轨调角配备有液压制动系统,使设备打钻过程更稳、更可靠;⑨自动打钻车导轨自动防喷孔装置、封孔便捷、操作简单、封孔效率高、工人劳动强度低;⑩自动钻杆箱具备大容量钻杆储备功能,满足单次钻孔需求,同时配备五轴机械手,实现钻杆的精准抓取、送钻及回收钻杆,工作可靠效率高;自动化控制钻机液压系统均采用负载敏感控制系统与电液控制的结合,空载时能量消耗少,工作时按需供给,减少能源的浪费,节能增效;自动化控制钻机与远程控制清水泵站均可实现遥控器控制及自动控制功能,有效提高了施工现场的作业效率,降低了工人的劳动强度;自动控制程序通过传感器实现了设备动作速度及压力的控制,同时通过传感器实现设备运行状态的实时监控,保证设备的运行安全;另外自动控制程序中嵌入防压钻控制程序,反应灵敏、自动介入,避免设备施工过程中出现压钻的风险;设备采用无线遥控控制功能,避免工人近距离操作设备,保障工人作业安全;无线遥控器自带显示功能与参数调整功能,参数读取直观、操作便捷;设备自带甲烷及一氧化碳检测设备,保障施工过程中的作业安全;设备自带信息采集、故障诊断、警示及数据记录功能,有效记录钻孔深度、钻孔时长、冲孔时长、冲孔压力、钻孔时的旋转压力、旋转转速、推进压力及推进速度,便于数据采集及历史记录查找;设备配备有高压密封闭水钻杆,在满足设备冲孔作业的同时有效提高了设备的供水效率,同时避免了虹吸效应导致造穴装置损坏的情况。

6 经济效益与社会效益分析

6.1 经济效益分析

通过综合对比分析,智能打钻造穴一体化装备在施工时不仅实现了自动化打钻、自动化退钻以及自动化冲孔作业的整个过程,且设备的整体施工效率也优于常规设备的施工效率;设备施工过程中将现场作业人员由3人减少为1人,且作业人员劳动强度极低,实现了减人增效的目的;自动化控制钻机采用的全断面打钻设计,实现了施工现场一次稳钻、全方位布孔的功能,缩短了施工过程中找孔的时间,提升了现场作业的效率;设备施工过程采用程序控制,且控制程序中嵌入了多种保护程序,在对设备进行保护的同时,还对打孔效率进行了提升,同时还通过程序控制,避免了设备施工过程中出现压钻等情况,提高成孔率,降低了打孔作业时的经济成本。

6.2 社会效益分析

(1)安全效益提升。通过采用智能打钻造穴一体化装备进行井下抽放孔钻孔、扩孔施工作业,实现煤层卸压增透,减少了施工现场的人员投入,避免出现危机情况时出现群死群伤的事故;现场施工人员操作设备时可对设备进行远距离操作,避免了工人近距离操作设备,保障了工人的作业安全。

(2)幸福指数提升。随着设备的进步及人们生活水平的提高,生命及健康的可贵被越来越多的人重视。通过采用智能打钻造穴一体化装备通过实现一键自动打钻、一键自动退钻与一键自动冲孔,将现场作业工人的劳动强度降低到了最低;同时无线遥控实现了工人远距离操作设备,有效降低了工人施工过程中喷孔对现场作业工人带来的伤害,保障了施工现场工人的作业安全,劳动强度低,作业安全,工人幸福指数显著提升。

7 结语

智能化采面技术已经被成熟运用,而自动打钻控制钻机以及智能钻冲技术则处于起步阶段。该项目通过对智能打钻造穴一体化装备的研究与开发,成功地将可编程控制技术与电液控制技术结合为一体,实现了一键自动打钻、一键自动退钻以及一键自动冲孔等功能,有效促进了自动钻探技术的进步,同时更弥补了我国煤矿井下自动冲孔技术的空白。