褐煤分级转化制天然气新方法

2021-04-08张永发唐亚鸽

张 静,张永发,曾 鑫,唐亚鸽,薛 飞

(1.太原理工大学 安全与应急管理工程学院,山西 太原 030024; 2.太原理工大学 煤科学与技术省部共建重点实验室,山西 太原030024; 3.湖南华菱涟源钢铁有限公司,湖南 娄底 417000; 4.山西芮城县德欣福利香料化工有限公司,山西 运城 044602)

随着我国社会经济的高速发展,对能源的需求也在呈指数级增长,然而随着全球变暖趋势加剧、环境保护压力增加,不均衡的能源结构和激增的能源消费矛盾已经引起了社会各界的广泛关注。因此,开发清洁、高效、经济、安全的煤炭转化技术是调整能源产业结构、实现能源产业低碳绿色可持续发展的有效手段;是增强国家能源安全、落实二氧化碳减排的战略举措。天然气作为一种优质、高效、清洁的低碳能源,将由补充能源转变为主力能源[1-2],还能够与核能及可再生能源等其他低排放能源形成良性互补,有效提高我国清洁能源供应能力,缓解能源结构、能源需求与环保之间的矛盾,助力我国社会经济发展[3]。2018年天然气表观消费量2 803亿m3,同比增长18.1%[4],对外依存高达45.3%,同比增长6.2%。基于我国“富煤、贫油、少气”的能源结构特征,煤炭在我国一次能源消费结构中的主体地位在未来相当长的时期内都难以改变,因此利用相对丰富的煤炭资源制取代用天然气,弥补我国资源短板,对调整能源结构、促进节能减排、保障国家能源安全具有重要的战略意义。

煤制天然气技术以其高效、清洁、经济、安全等优点成为近年来煤炭资源清洁转化的研究热点。相较于传统的典型煤制甲烷技术,通过煤炭多联产系统及工艺对褐煤进行分级转化[5-7],可以大幅提升煤炭利用效率和产品资源价值,进而增加系统的经济效益。基于分级转化的思想和前期实验基础,本文提出了低温热解—热解半焦加氢甲烷化—甲烷化残渣气化分级转化多联产工艺,并将现有的煤制甲烷技术与该分级转化技术进行对比,从物质转化与能量利用角度进行物质和能量衡算,分析总结不同煤制甲烷技术的特点。

1 典型煤制甲烷工艺

1.1 间接甲烷化技术

间接甲烷化技术是指在高温(800~1 500 ℃)和一定压力(2~4 MPa)条件下,通过水蒸气气化反应用煤制合成气(C+H2O=H2+CO),再将合成气通过净化、水煤气变换、脱碳,以及多级甲烷化反应(CO+3H2=CH4+H2O)等步骤生产天然气的反应过程。间接甲烷化,技术成熟度高、生产能力大,但是该技术的工艺流程长,投资大,过程热效率较低。另外,由积碳反应(2CO→C+CO2)引起的催化剂床层堵塞,导致的催化剂失活,也是限制间接甲烷化技术发展的主要问题。世界上第一套煤间接制甲烷商业化装置——美国大平原煤制天然气装置能耗高达65 836~75 800 MJ/km3CH4。

1.2 直接甲烷化技术

煤直接甲烷化技术根据气化剂的不同,又分为富甲烷气化和煤加氢气化[8]。

(1)“蓝气技术”。美国巨点能源公司(Great Point Energy)开发了煤富甲烷气化技术,即“蓝气技术”。这一技术采用高效催化剂,在一个反应器中实现了催化气化、水煤气变换和甲烷化3种反应,具有工艺简单、造价低、节能、节水和环保的优点,但是煤料气化不完全、碳转化率低及催化剂回收困难等是该技术存在的主要问题。

(2)HYGAS煤加氢气化工艺。煤加氢气化技术是以氢或富氢气体为气化剂的煤直接气化制甲烷技术(C+2H2→CH4)。1964—1980年,美国煤气工艺研究所(IGT)开发了HYGAS煤加氢气化工艺[9-10],并由美国煤气协会(A.G.A)和美国内务部煤炭研究局(OCR)联合完成了80 t/d规模的中试研究,具体工艺流程如图1所示。HYGAS工艺在高压流化床气化炉中进行2段加氢气化,煤浆经加压后从加氢气化炉顶部喷入,经下降管沉降进入第一加氢气化段发生加氢气化反应,在此阶段碳转化率约20%;剩余未气化的多孔半焦继续被送入第二加氢气化段,又有约25%的碳转化为甲烷。在该工艺中煤的加氢气化反应(放热)与煤的水蒸气气化反应(吸热)在同一个反应器中发生,热量耦合,有效控制反应床层飞温,且产品气与煤料逆行,充分换热,既提高了系统的热效率(64%~80%),又降低了氧耗(约40%)。

图1 HYGAS煤加氢气化工艺流程Fig.1 HYGAS coal plus hydrogenation technological process

然而,HYGAS技术中由于煤粒黏结导致的去流态化及细粉带出问题,产品气CO含量高,二次催化甲烷化负荷大等问题仍然没有得到解决,使得该工艺并未进行放大试验。

(3)Rockwell煤加氢气化工艺。1978—1983年美国洛克威尔(Rockwell)公司进行了以气流床为反应器的6 t/d的中试试验,对褐煤、次烟煤和烟煤的加氢气化进行实验研究。Rockwell利用其在火箭发动机领域的先进控制技术,通过调节烧嘴内O2流量精准控制反应区温度和停留时间,进而控制CH4和芳烃的生成比例,但是该工艺仍然存在投资、运行费用高和效率低等问题。为此,Rockwell公司开发了AFHP(Advancement of Flash Hydrogasification Process)工艺,通过添加水蒸气使反应温度提高至1 000 ℃,促进半焦与水蒸气反应,省去了半焦气化制氢过程,提高了碳转化率,但是过高的反应温度又造成了甲烷产物和水蒸气的裂解,降低了甲烷产率。

(4)BG-OG煤加氢气化工艺。1986—1993年,日本大阪煤气公司与英国煤气公司联合开发了带气体循环的气流床煤加氢气化反应器,该工艺称为BG-OG工艺。

BG-OG工艺设计了一种带气体循环的气流床反应器MRS,通过煤气循环中心管,利用加氢气化反应热预热氢气和煤粉,不需要添加氧气使氢气燃烧升温,有效降低了氢气的消耗量,提高了热效率,具体工艺流程如图2所示。但是该工艺目前还未进行放大实验,其特性有待考察。

图2 BG-OG工艺流程Fig.2 BG-OG technological process

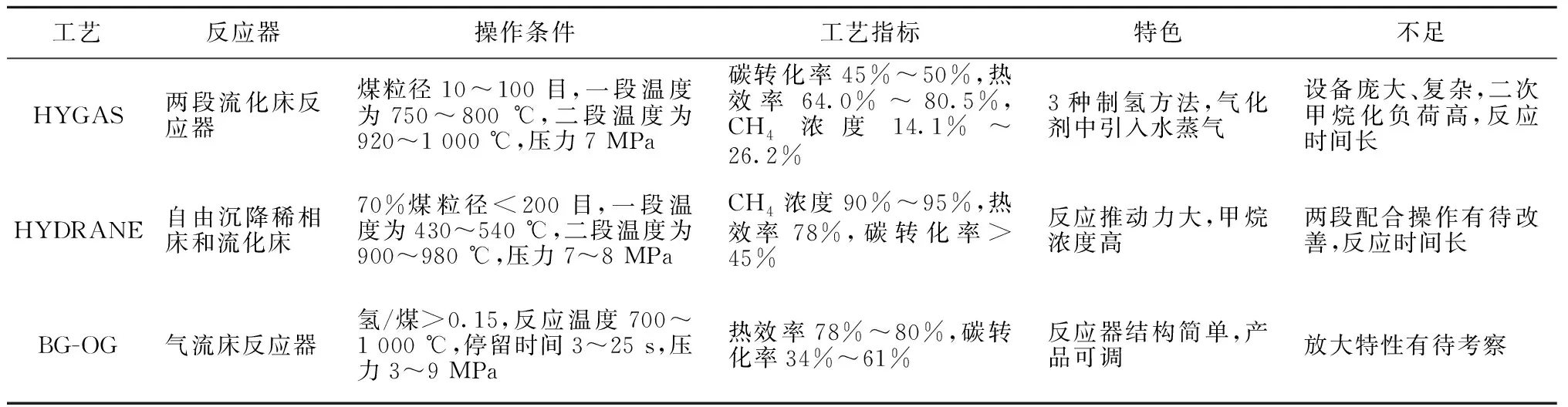

综上所述,现有煤制甲烷工艺都不同程度地存在工艺流程长,热量不耦合、能耗高,操作复杂等问题,HYGAS、HYDRANE和BG-OG三种典型甲烷化工艺进行了总结对比见表1[7]。

表1 煤加氢甲烷化工艺对比Tab.1 Comparison of coal hydromethanation process

(5)新奥煤加氢气化联产芳烃和甲烷技术(CHARM)。从2011年起,新奥科技发展有限公司开始对煤加氢气化联产芳烃和甲烷技术(CHARM)进行研发;并于2014年建成了10 t/d PDU的实验装置,实现了72 h连续稳定运行;在2016年完成了50 t/d 中试装置,并实现150 h连续稳定运行。CHARM煤加氢气化工艺可概括为2条主线,即原煤加氢气化工段和半焦气化制氢工段,原煤经干燥备煤后通过高压氢气密相输送系统进入加氢气化炉,发生加氢气化反应,生成含油合成气,经热回收、除尘和净化系统获得轻质芳烃油品,合成气进入低温甲醇洗工序,脱除酸性气体,经深冷获得LNG产品,H2和CO经变压吸附分离,氢气经压缩后重新回到加氢气化炉循环使用。加氢气化段的半焦由气化炉排出后被送至半焦气化制氢工段,通过氧气和水蒸气对其进行气化,获得以CO为主的粗合成气,粗合成气经过水煤气变换反应生成氢气供加氢气化炉循环使用。

2 分级转化新工艺

由于褐煤等低阶煤具有开采容易、价格便宜、反应性好的特点,多被作为煤制甲烷的原料,但褐煤直接加氢甲烷化也存在如下严重不足:①原煤含氧高、氢耗高,甲烷产率低;②褐煤直接加氢制甲烷时“焦油”难脱除;③半焦中有约60%的加氢惰性碳难以加氢转化。针对上述问题,本作者所在课题组开发了一种褐煤分级转化制天然气新方法,通过将褐煤低温热解—热解半焦加氢气化制甲烷—甲烷化残渣气化制氢,将褐煤分级转化并制取天然气。该方法先将褐煤进行低温热解,提取高附加值焦油的同时得到了低含氧半焦,再将半焦中高加氢活性碳进行加氢气化反应得到甲烷气,剩余的难加氢惰性碳则送入第三级气化反应器,与水蒸气和氧气发生气化反应,得到合成气,将合成气中的氢气分离,为加氢甲烷化反应提供气化剂,本文中将该工艺简称为“分级三反应转化工艺”。

2.1 “分级三反应转化工艺”相关基础研究

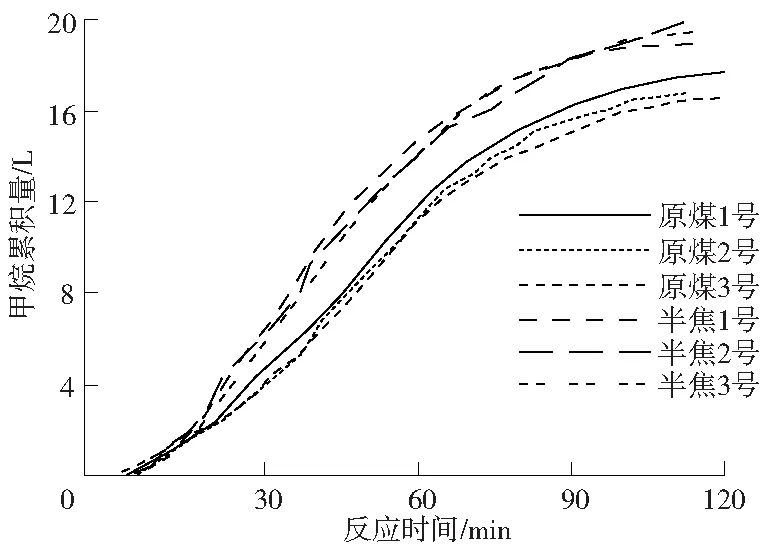

通过热解降低褐煤水分和含氧量,从而减少氢耗及酚水产量,并回收高经济附加值的焦油产品是解决褐煤直接加氢甲烷化存在问题的合理方法。然而,大多数研究认为,热解会减少褐煤中烷基侧链、脂肪族和含氧官能团等活泼组分,增加碳结构有序化程度,降低比表面积、增加沉积碳含量,从而导致煤焦反应活性下降,这对加氢甲烷化反应非常不利。为此,笔者就热解对褐煤加氢甲烷化活性的影响开展了一系列实验研究,研究发现并不是所有褐煤经过热解后加氢反应活性都会降低。相反,笔者发现一部分褐煤经过热解处理后,在相同反应时间内甲烷产量明显增加了24.8%(图3),碳转化率达到95.7%,大于原煤的81.4%;氢气消耗量比原煤减少95.12%,并且试验重复性良好(图4)。

图3 干燥褐煤和等量褐煤经热解后生成的半焦甲烷累计产量对比Fig.3 Comparison of cumulative production of semi-coking methane produced by dry lignite and equivalent lignite after pyrolysis

图4 干燥褐煤和等量褐煤经热解后的半焦加氢甲烷化重复试验Fig.4 Repeated test of semi-coke hydromethanation of dry lignite and equivalent lignite after pyrolysis

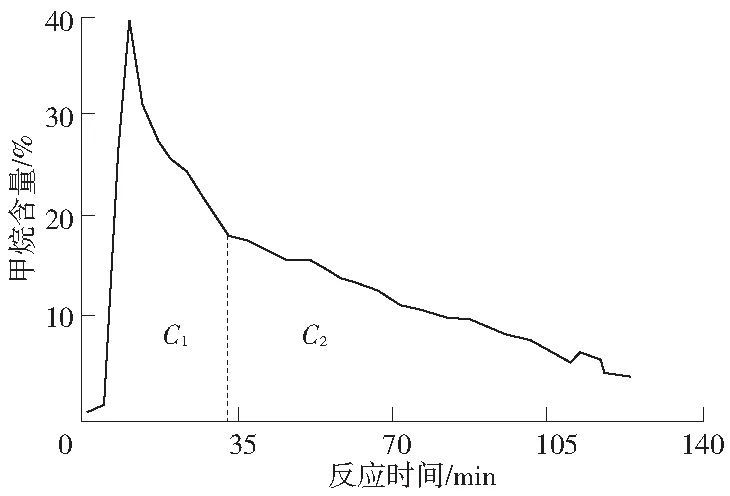

研究还发现呼伦贝尔褐煤在热解终温为600 ℃时,反应活性最高,碳转化率最大,且在不同温度段,热解终温对半焦加氢反应活性的影响机制不同:在热解终温低于800 ℃以下时,半焦孔结构特性是反应活性的主要影响因素;当热解终温高于800 ℃后,半焦碳结构石墨化程度则成为决定反应活性的主要因素;褐煤热解半焦加氢反应分为高加氢活性段和低加氢活性段2部分(图5)。

图5 甲烷含量随反应时间变化(氢气流量1 200 mL/min)Fig.5 Methane content changes with reaction time (Hydrogen flow 1 200 mL/min)

根据反应活性不同,半焦中的碳可分为高加氢活性碳和难加氢惰性碳2类。对于呼伦贝尔褐煤,高加氢活性碳占半焦总碳含量的48%左右,难加氢惰性碳约占半焦总碳含量的52%。

在上述试验基础上,笔者设计开发了褐煤低温热解——加氢气化——水蒸气气化分级三反应转化制取天然气及中低温焦油的褐煤炭资源洁净高效转化利用方法。

2.2 工艺流程

“分级三反应转化工艺”具体工艺流程:①将温度约177 ℃的干燥褐煤经由顶部送入低温热解(常压)反应器,发生低温热解反应,热解煤气、焦油和半焦分别从反应器中排出。热解产生的半焦约500 ℃,直接送入甲烷化反应器(压力为3~5 MPa),进行加氢气化反应(C+2H2→CH4)。在加氢甲烷化反应过程中,控制半焦中约40%的高加氢活性C转化为甲烷(为了系统热解平衡可调整该转化量),生成富甲烷生成气,剩余的半焦残渣(难加氢的惰性C,约500 ℃)送入气化反应器进行加压气化。固体料物经热解、甲烷化和气化“三级”过程最终实现完全转化。②经由热解反应器上部排气口(出口温度约300 ℃)输出的含焦油的热解气,经冷却和分离处理得到焦油、水和热解生成气。焦油作为产品输出,水送净化处理,热解气经净化、CO变换及气体分离得CH4、CO2和富氢气体,其中CH4作为目标产品外售,CO2利用或封埋减排,富氢气体送甲烷化反应器。③被送入甲烷化反应器的热解半焦(约480 ℃)通过加氢反应部分转化为甲烷,未转化的H2与甲烷生成气混合成为热富甲烷气(约680 ℃)被输入热解反应器,通过间接换热方式对煤料进行预热,成为冷富甲烷气。随后冷富甲烷气(约300 ℃)再次进入换热器与循环氢换热,温度降至130 ℃左右后,再经净化分离处理,得到CH4和H2,CH4作为产品气输出,H2循环用于加氢甲烷化反应。④经加氢甲烷化反应产生的残渣(约500 ℃)在气化反应器中,与水蒸气和氧气发生气化反应,气化产品气(660 ℃)作为热源在热解反应器中通过间接换热方式为热解供热,气化气经换热后冷却至300 ℃左右输出,再经净化、变换和分离得到H2和CO2。其中CO2利用或封埋减排,所得H2与热解气中分离出的氢气一样,在换热器中与冷富甲烷气(300 ℃)通过间接换热,温度升高至150 ℃后循环进入加氢甲烷化反应器制甲烷。

该工艺中采用高温高压甲烷化生成气和气化生成气,通过间接换热方式为煤料热解供热,实现了系统热量耦合。甲烷化生成气、气化生成气和热解生成气三者相互隔离,使得分离、净化和变换等气体处理单元负荷小,效率高。与传统的间接甲烷化工艺相比,“分级三反应转化工艺”具有热效率高、氢耗低、甲烷化反应速率快等优点,且可节约煤、蒸汽和O2分别为23.80%、77.61%和100%,减排CO250.40 m3[7](表2),在物质转化率和能源利用率及CO2减排三方面都具有显著优势,特色明显。需要说明的是,本工艺即热解反应,热解反应C+2H2→CH4,间接甲烷化工艺则包括CO +3H2→CH4+ H2O与CO2+4H2→2H2O+CH4。

表2 本工艺与间接甲烷化工艺能耗对比Tab.2 Energy consumption comparison between this process and indirect methanation process

2.3 系统物料和热量平衡研究

本文基于以上确定的680 ℃热解反应温度和半焦加氢甲烷化“反应深度”分析(即甲烷化反应消耗半焦中40%的C,其余60%的C进入气化反应器),进行了系统的热量和物料平衡研究。衡算的基础是质量守恒定律和能量守恒定律。

2.3.1 物料平衡

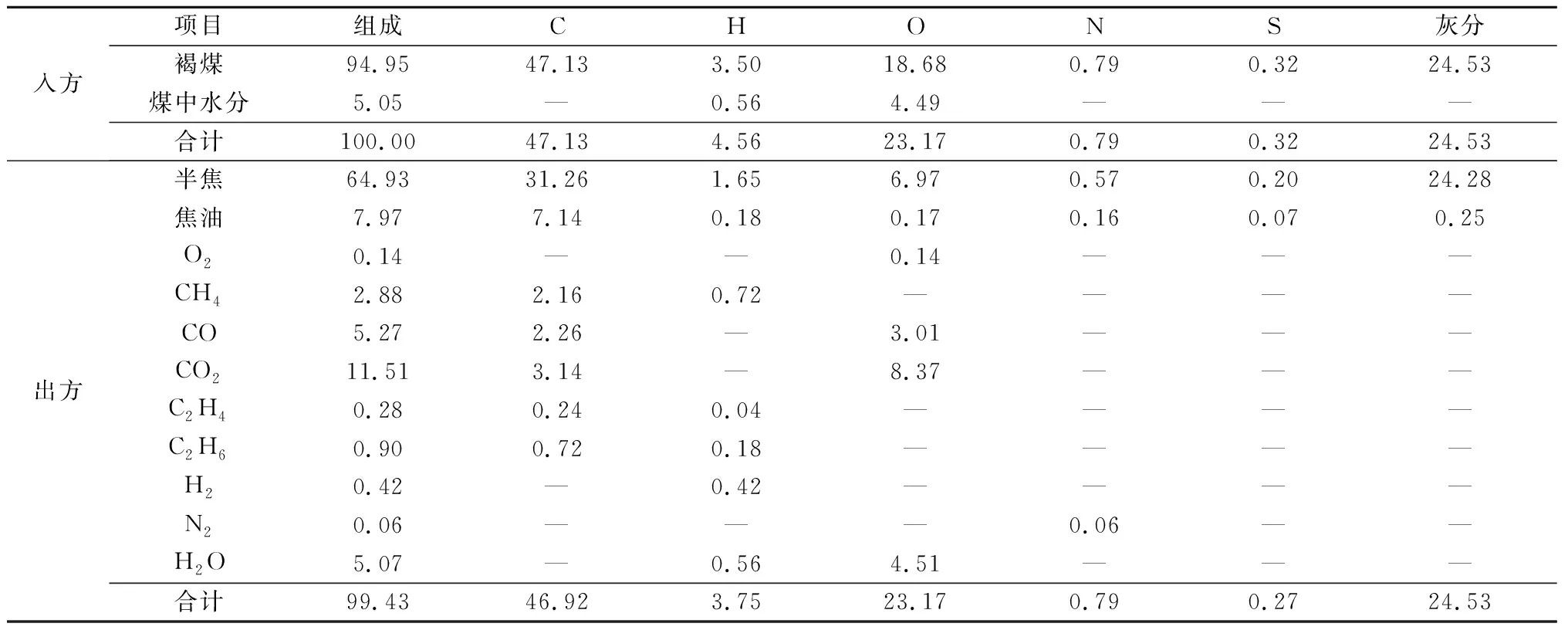

(1)热解反应器。以100 kg干燥褐煤低温热解为基准,经热解可产生:焦油7.97 kg、气态产物19.85 m3、热解半焦64.93 kg、水5.07 kg,热解过程元素平衡见表3。入料100 kg出99.43 kg,过程物料平衡。

表3 褐煤低温热解反应元素平衡Tab.3 Element balance of lignite pyrolysis reaction at low temperature kg

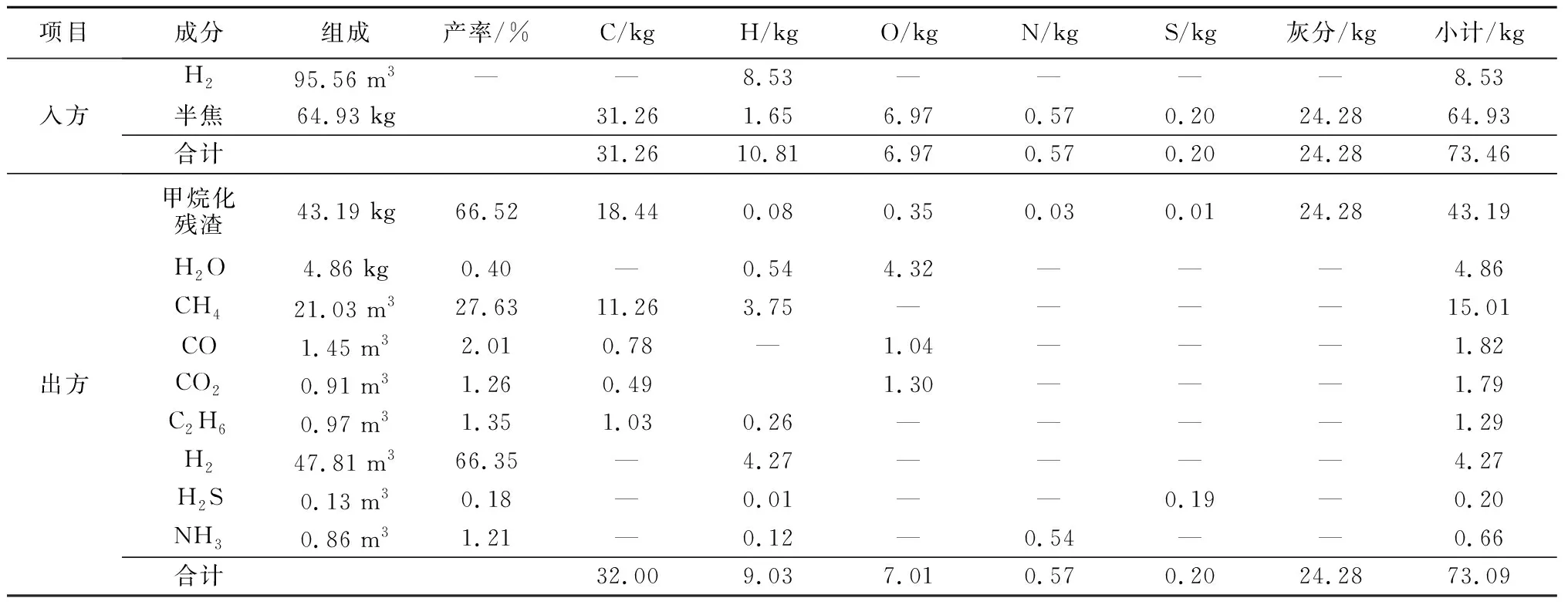

(2)甲烷化反应。将热解生成的64.93 kg半焦进行加氢甲烷化,甲烷化反应元素平衡见表4,甲烷化反应入料73.46 kg,出料73.09 kg,过程物料平衡。

表4 半焦加氢甲烷化反应元素平衡Tab.4 Semi-coke hydromethanation reaction element balance

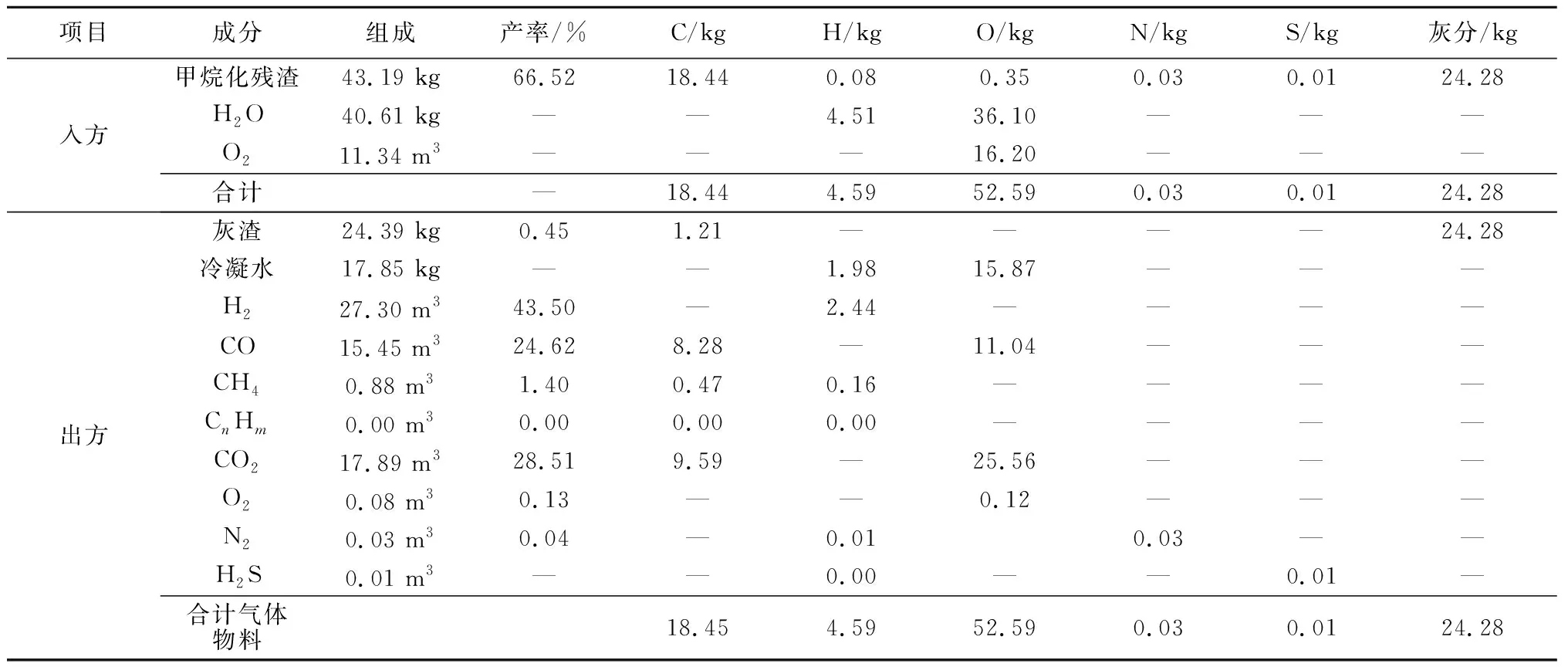

(3)气化反应。以480 ℃甲烷化残渣43.19 kg为气化原料进行气化反应,过程物料平衡见表5,入料99.95 kg出料99.97 kg,过程物料平衡。

表5 残渣气化反应元素平衡Tab.5 Residue gasification reaction element balance

2.2.2 热量平衡

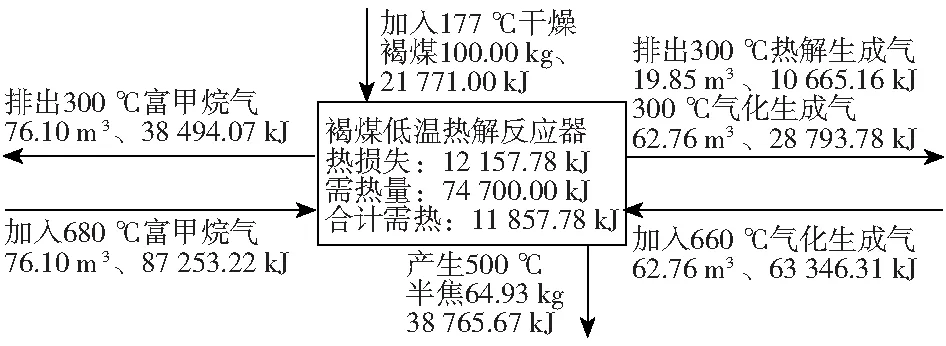

(1)热解反应。褐煤热解过程,考虑热损失,所需热量约86 857.78 kJ。以20 ℃为基准温度,热量平衡关系如图6所示,100 kg温度为177 ℃褐煤携带热量为21 771.00 kJ进入热解反应器;利用加氢甲烷化反应段产生的76.10 m3富甲烷气(680 ℃)和甲烷化残渣气化反应段产生的62.76 m3气化生成气(660 ℃降温至300 ℃)的显热,在热解反应器中通过间接换热为热解反应提供热量,换热后温度均降至300 ℃。100 kg干燥褐煤经热解后生成64.93 kg半焦,离开热解反应器时温度为500 ℃,所携带化学热与显热合计38 765.67 kJ;生成19.85 m3热解气,离开热解反应器时出口为300 ℃,其携带化学热与显热总和为10 665.16 kJ(图6)。

图6 褐煤低温热解反应器物料和热量平衡Fig.6 Material and heat balance of lignite low-temperature pyrolysis reactor

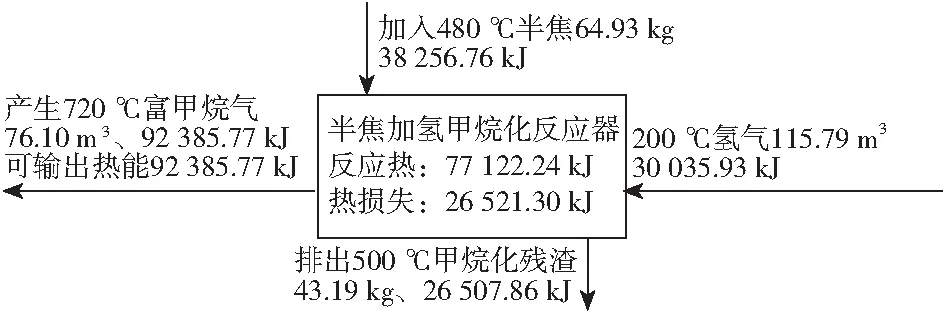

(2)加氢甲烷化反应。热解半焦传输进入加氢甲烷化反应器的过程中存在热量损失,由500 ℃降至480 ℃,所带化学热与显热合计为38 256.76 kJ;与预热到200 ℃、115.79 m3的氢气(化学热与显热合计30 035.93 kJ)发生加氢甲烷化反应。加氢甲烷化反应为放热反应,上述物料产生的反应热为77 122.24 kJ,热损失26 521.30 kJ;反应得到720 ℃富甲烷气76.10 m3,所携带热量92 385.77 kJ,用于为热解反应供热,因传输过程中存在热量损失,故富甲烷气在热解反应器进口处为680 ℃(图7)。

图7 半焦加氢甲烷化反应器物料和热量平衡Fig.7 Material and heat balance of semi-coke hydromethanation reactor

(3)甲烷化残渣气化反应。热解半焦在加氢甲烷化反应器内进行快速加氢反应,碳转化率约为40%,剩余的碳残留在甲烷化残渣中。43.19 kg甲烷化残渣通过传输进入气化炉进一步与水蒸气反应,温度约为500 ℃,所携带化学热与显热合计为26 507.86 kJ;气化剂(11.34 m3氧气和22.70 kg水蒸气)入气化炉温度为260 ℃,所携带化学热与显热合计为15 188.26 kJ;经气化反应后得到62.76 m3温度为660 ℃的产品气,携带热解能63 346.3 kJ,并排出300 ℃灰渣25.46 kg,携带热量6 566.40 kJ(图8)。

图8 甲烷化残渣气化炉物料和热量平衡Fig.8 Material and heat balance of methanation residue gasifier

从热解—甲烷化—气化三反应系统来看,高温高压甲烷化产品气和气化生成气携带的热量分别为92 385.77 kJ和63 346.31 kJ,合计155 732.08 kJ,能满足褐煤热解单元热解100 kg干褐煤需要的热量86 857.78 kJ,系统热量基本达到平衡。

3 结论

“分级三反应转化工艺”反应系统不同单元的主反应明确,放热反应的物料转化量和吸热反应的物料转化量可合理分配,且放热反应产生热量基本满足吸热过程的需求,系统物料流动转化和热量基本平衡。与传统煤制甲烷工艺相比,褐煤低温热解 —热解半焦加氢甲烷化—甲烷化残渣气化多联产分级转化工艺实现了褐煤资源的分质梯级利用,物质转化率和能量利用效率具有突出优势,提高了褐煤资源利用效率和产品资源价值,进而增加了系统的经济效益。