高压电缆附件铅封工艺的改进

2021-04-08周长城赵海军

周长城,赵海军,任 萍

(沈阳古河电缆有限公司,辽宁 沈阳 110115)

随着我国电力需求的快速发展,高压XLPE电缆系统在城市输电工程中的应用越来越多[1-2],随之电缆系统的故障也相应增多。据统计,电缆系统故障中由于施工安装造成的占比35.5%,而电缆附件故障中由于施工安装造成的占比约49.3%,由此可见,电缆本体和附件的安装质量缺陷是导致高压电缆系统故障的主要原因。

电缆附件的安装质量缺陷主要有附件安装尺寸与设计图纸不一致、电缆绝缘处理有缺陷、安装中有杂质混入或界面压力不均衡、尾管电气连接处理(铅封或铜编织带)不良等。近几年,对于高压电缆尾管电气连接处理(铅封或铜编织带)不良的问题越来越多,文献[3]报道220 kV电缆终端因铅封工艺存在缺陷,引起电缆终端尾管与电缆金属护套分离,最终导致电缆终端尾管与主绝缘击穿,对未击穿的另外两相检查发现铅封厚度不足,工艺较差。文献[4]报道110 kV电缆终端尾管与铝护套之间铜编织线存在假焊,铝护套接地失效,最终导致击穿。文献[5]报道110 kV户外终端通过铅封来封堵终端内硅油,由于安装人员技术不熟练或未严格按照工艺制作如揉铅不充分、铅封前未打磨尾管表面等造成铅封不合格导致漏油。

铅封导致的击穿故障和运行线路检测发现的铅封异常现象基本都是由铅封工艺不足或安装人员铅封技术不熟练造成,本文对现行铅封工艺进行改进、完善,并应用完善后的工艺对电缆附件安装人员进行培训和考核,从根本上杜绝铅封施工不良,保证高压电缆线路的运行。

1 铅封部位的不良现象和检测方法

1.1 铅封不良现象

由于铅封工艺不完善和安装人员铅封技术不熟练,易造成以下不良现象。

1.1.1 铅封厚度不足

电缆终端铅封部位厚度未达到工艺要求,运行一段时间导致铅封与电缆铝护套断开,如图1所示。

图1 封铅厚度不足导致开裂

1.1.2 铅封与铝护套假焊

铅封时未对铝护套进行去氧化层处理,导致铅封与铝护套之间粘接不良存在假焊现象,如图2所示。

图2 封铅粘接不良

1.1.3 铅封处开裂

铅封在操作完成后未完全冷却,移动电缆、撤掉固定电缆的绳索或使电缆附件受外力,这样易导致铅封开裂,如图3所示。

图3 移动电缆使铅封开裂

1.1.4 铅封时过热

铅封时需要使用煤气喷枪,火焰温度高达1600 ℃,若控制不好或铅封时间过长,容易对电缆本体造成伤害,如图4所示,严重影响电缆绝缘的使用寿命。

图4 铅封过热导致阻水带破坏

在线路运行过程中,可以根据现行检测方法发现以上异常时及时进行消缺处理,避免发生击穿故障。

1.2 检测方法

对于以上铅封不良现象,可以根据国网公司企业标准Q/GWD 11316—2014《电力电缆线路试验规程》对运行线路定期进行红外测温和接地电流检测。

红外测温[6]如发现外部金属连接的同部位相间温度差超过6 ℃应加强监测;超过10 ℃,应停电检查。

接地电流检测应同时满足以下3个条件:接地电流绝对值小于100 A;接地电流与负荷电流比值小于20%,与历史数据比较无明显变化;单相接地电流最大值与最小值的比值小于3。

通过对红外测温和接地电流检测数据的分析和对比,识别铅封部位是否存在异常。存在异常时,可以应用涡流探伤法有效检测铅封部位异常原因,如裂纹、孔洞、开裂等[7]。

应用以上检测方法定期对运行线路检测可以发现铅封异常,但最根本的解决方法是完善铅封工艺和加强安装人员对铅封工艺的理解和操作。

2 铅封工艺改进

铅封作为高压电缆附件现场安装的关键技术之一,其质量直接影响到高压电缆的安全稳定运行。根据上面几种铅封的不良现象,对铅封工艺进行改进、完善。

2.1 预封铅

2.1.1 预封铅的目的

a.由于电缆铝护套为波纹型,存在波峰和波谷,且铝表面容易氧化形成Al2O3薄膜,而Al2O3与铅合金的粘合性不是很好。若直接在尾管和铝护套上进行铅封处理,由于操作空间和时间的限制,不能很好的将铅合金与铝护套粘接在一起,易形成假焊。

b.煤气喷枪火焰刚接触铝护套瞬间最高温度可达180 ℃,如图5所示,是整个铅封处理中温度最高的,应尽可能缩短煤气喷枪火焰直接与铝护套的接触时间。

c.预封铅时间短,不易损伤电缆主绝缘,由于预封铅有一定厚度,后续铅封过程中延缓温度的传导,保护电缆主绝缘。

因此建议在铝护套切割前先在铝护套上进行预封铅处理。

图5 铅封最高温度

2.1.2 预封铅

去除电缆外护套并擦去铝护套表面的沥青后,首先进行打底焊操作。用钢刷打磨铝护套彻底去除预封铅区域表面的氧化层,用煤气喷枪火焰均匀加热预封铅区域的表面和铝焊条端部,将熔化状态的铝焊条沿圆周方向往复涂敷在预铅封表面,应做到“二涂三刷”。

打底焊之后可以采用触铅法或浇铅法[8]进行预封铅,用煤气喷枪将电缆铝护套加热,同时熔化铅焊料使其粘接在铝护套上,用揩布进行修形。预封铅厚度高于铝护套波峰3~5 mm。如图6所示。

预封铅过程中温度监测点不能高于150 ℃,预封铅时间易控制在15 min内。

图6 预封铅

2.2 铅封

电缆附件主件安装后,进行电缆铝护套与电缆附件尾管之间铅封操作。铅封前在尾管与预封铅间隙中放置铅垫保证电缆居中,这样可以使橡胶绝缘体在铜壳的正中或使带弹簧压紧装置的应力锥界面压力均衡,如图7所示。

图7 放入铅垫

铅封过程分2层完成,如图8所示。第1层厚度控制在5 mm左右,该层起密封作用。将铅焊料熔化在揩布上,将尾管和预封铅部位加热使其温度与熔化铅焊料温度接近,将熔化的铅焊料揉贴于封铅部位,用该方法密封一圈。该层铅封应粘接良好,不应混入杂质和残留气隙。

图8 铅封尺寸示意图

第2层厚度控制在8 mm左右,该层起机械加强作用。用煤气喷枪将尾管,第1层封铅和预封铅加热,将融化的铅焊料揉贴于封铅部位并完成整圈封铅,并手工修形。

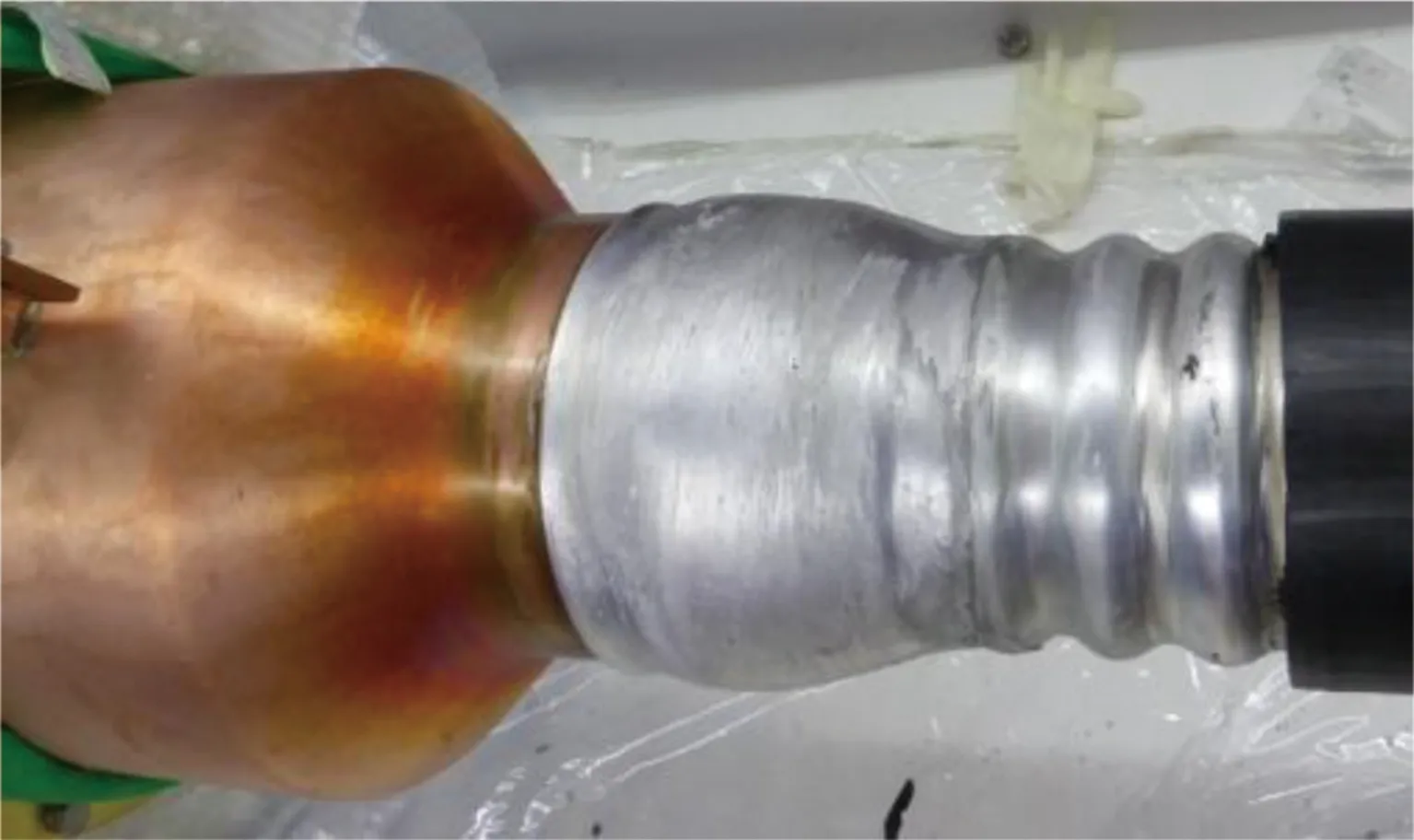

整体铅封厚度不小于12 mm,外观抹铅条理清晰,外形呈苹果状,应保证四周厚度相同,如图9所示。铅封与尾管和预封铅之间粘接良好,不存在假焊、杂质和气隙[9]。整个铅封过程温度监测点不能高于150 ℃,铅封时间易控制在30 min内(监测点改到80 mm)。

图9 铅封

2.3 铅封部位的保护

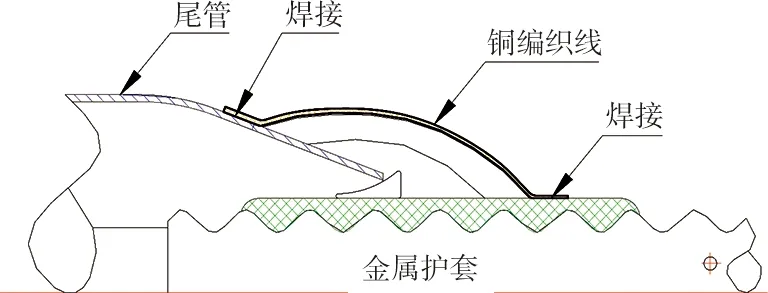

根据国网十八项反措要求,在铅封外部焊接不小于地线截面的铜编织线连接尾管与金属护套,如图10所示。

图10 铅封处焊接编制线示意图

为了加强铅封部位的强度在铅封部位外部缠绕4层环氧树脂玻璃布带。

2.4 冷却和移动

铅封结束后应用硬脂酸均匀涂抹铅封表面使之冷却或自然冷却,待铅封区域温度达到周围环境温度时方可移动电缆(冷却、静放时间不小于1 h)。

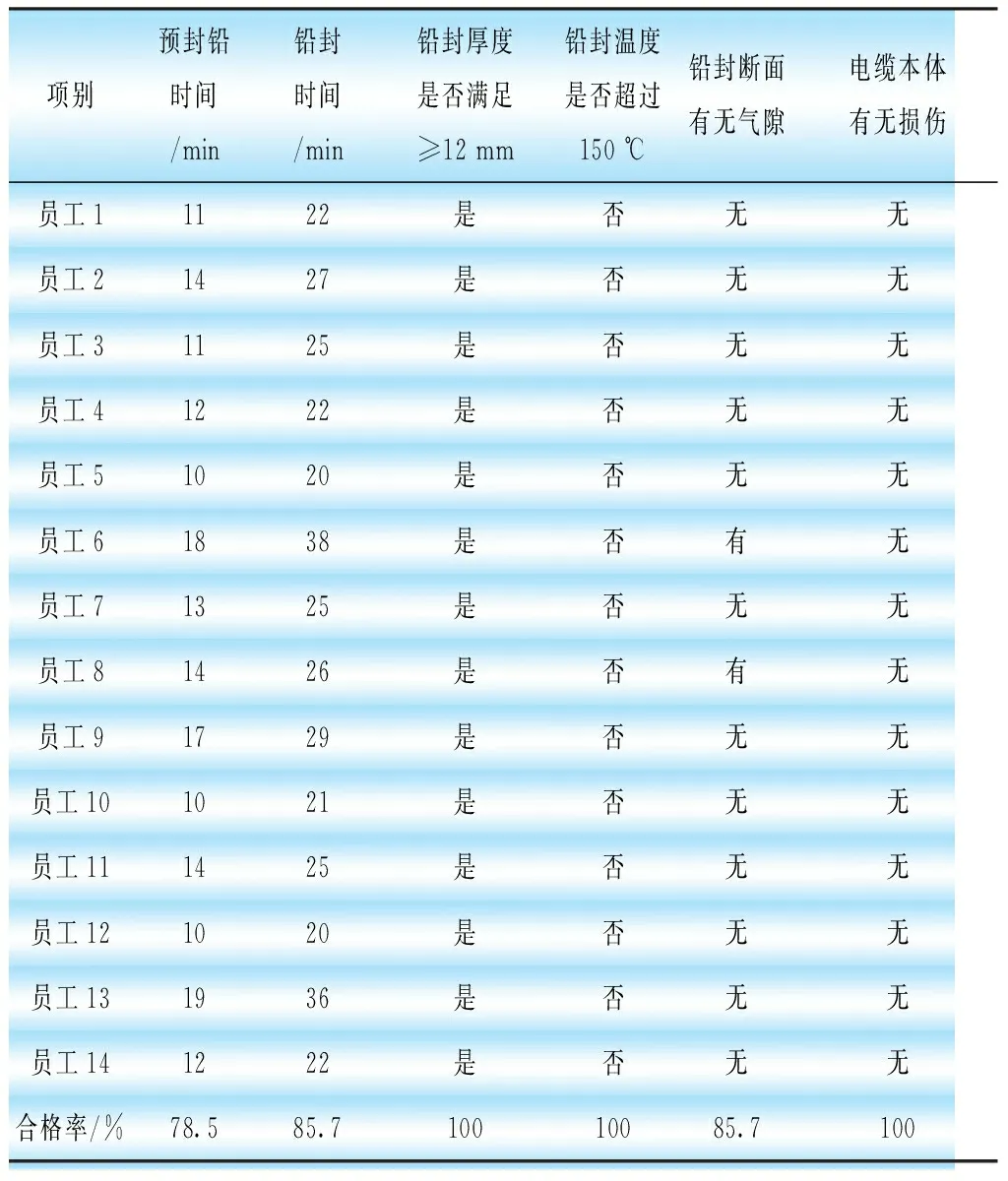

3 铅封工艺的培训和考核

根据完善后的铅封工艺对14名从事电缆附件的安装人员进行理论和实际培训、并进行初步考核。考核过程中全程用控温表进行测温,并记录预封铅和铅封时间,待铅封完全冷却后将铅封部位沿轴向和径向切开,检查铅封断面是否存在气隙,如图11、图12所示。考核结果如表1所示。

图11 铅封断面密实

图12 预封铅与铝护套存在气隙

表1 铅封工艺考核结果

从铅封的培训和考核结果来看,铅封时间合格率在78.5%以上,铅封断面处密实的合格率达到85.7%,随着安装人员不断对工艺的理解和大量实际操作后,能从根本上杜绝铅封厚度不足、假焊、铅封过热等不良现象。

4 结论

针对由铅封导致的击穿故障和运行线路检测发现的铅封异常,对现行铅封工艺进行改进、完善,并对安装人员进行考核。

a.通过预封铅和铅封2个过程来实现电缆附件尾管与电缆铝护套的电气连接。

b.预封铅和铅封过程温度不超过150 ℃,时间分别控制在15 min和30 min以内。

c.铅封后至少冷却1 h,才能移动电缆。

d.用完善后的铅封工艺对安装人员进行培训和初步考核,铅封时间合格率在78.5%以上,铅封断面处密实的合格率达到85.7%。