封闭刮刀涂布量的影响因素研究

2021-04-07卞泽锋张大鹏

卞泽锋,张大鹏

(乐凯胶片股份有限公司 河北 保定 071054)

1 引言

笔者所在部门使用封闭刮刀涂布方式进行生产,实现复合产品提车速,但在实际使用过程中出现了涂布量在配方上限运行的问题,该问题一方面增加了表观橘皮纹的质量隐患,一方面增加了生产成本。为了更好地控制封闭刮刀涂布方式的涂布量,保证产品质量降低成本,因此对涂布量的控制方法进行研究。

2 封闭式刮刀的涂布原理及特点

2.1 涂布原理

封闭式刮刀系统的刮胶方式见图1所示,整个封闭式刮刀系统主要由以下几个部分组成:腔体、上刮刀、下刮刀、网纹辊、腔室。其工作原理是:通过供液系统,使腔室内充满待涂的涂布液;在压力和网纹辊旋转作用下,涂布液注满网纹辊,当网纹辊离开物料后,其表面多余的涂布液由刮刀刮去;充满涂布液的网纹辊与涂布基材相接触时,在基材包角压力下,涂布液转移到基材上。刮刀系统的上、下刮刀和两端的密封挡板保证了系统的密封性[2]。

图1 封闭刮刀结构涂布Figure 1 blade coating machine

2.2 特点

封闭刮刀系统具有以下几方面的特性:封闭式刮刀系统采用的腔体结构和双刮刀设计,更节省物料;涂布液所在的区域都是密封的,只有与网纹辊接触的部分暴露在外,减少了溶剂的挥发量;涂布速度的适应性好,无论涂布速度如何,涂布液的转移量都是固定的,涂布质量稳定[3]。

封闭式刮刀系统也存在一些不足:封闭式刮刀的接触角度以及压力的可调度很小,对涂布基材要求较高;刮胶的均匀性要求很高,且要求密封性好,否则易涂布不匀和发生漏胶;涂布后的清洗比较麻烦,尤其是残留在腔室内部死角处的物料更是难以清除。

3 涂布量影响因素的研究

在封闭刮刀涂布工艺中,影响涂布量精度的因素有很多,综合国内外相关报道和资料,结合我厂十多年微凹版涂布技术和近几年的封闭刮刀涂布技术,本节将从涂布主体设备(网纹辊)的选取[4]生产工艺(转速比、刮刀、车速等)的控制、物料的特性等方面进行研究说明。

3.1 网纹辊

网纹辊是将涂布液转移至基膜的最关键设备,它的主要参数有:网纹辊线数、网纹辊材质、网线角度,这些参数都跟网纹辊制作工艺有关,不同厂家参数各不相同[5]。

理论上,网纹辊涂布量=网孔容积(厂家提供)*转移到基材上的转移率(厂家提供,实际数据与物料特性相关)[6]。

3.1.1 网纹辊材质

涂布液性质一定的情况下,通过试验对比两种材质的涂布辊发现:陶瓷辊涂布量随涂布长度变化如图2;镀铬金属辊涂布量随时间变化如图3。

图2 70线陶瓷辊与涂布量关系图Figure 2 Relationship between 70-wire ceramic roll and coating amount

图3 70线镀铬辊与涂布量关系图Figure 3 Relationship between 70-line chromium plating roll and coating amount

由图2可看出,现有的涂布液在使用陶瓷辊时,涂布量随时间变化没有稳定的涂布量区间,不适用于现有的涂布液;由图3可看出,现有的涂布液在使用金属镀铬辊时,涂布量随时间变化较少,有稳定的涂布量区间,适用于现有的涂布液。因此生产线在后期选辊时均选用金属镀铬辊。

通过了解两种辊的生产工艺,陶瓷辊表面的网纹上有类似针孔点,使用一段时间后通过微观观察发现陶瓷辊网纹内涂布液残留多,因此造成取出的涂布液减少,故涂布量会快速下降;而镀铬辊表面的网纹为光滑的斜坡,涂布液易于取出、转移,涂布量稳定[7]。

总结:根据涂布液性质选择网纹辊材质,本篇论文选用镀铬金属辊。

3.1.2 网纹辊线数

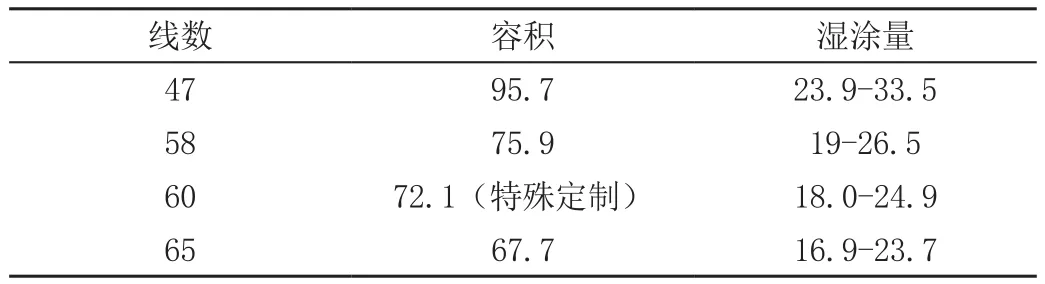

在涂布液与网纹辊制作工艺一定的条件下,只变化网纹辊线数,可得出如图4的涂布量变化曲线。

图4 网纹辊线数与涂布量关系图Figure 4 Relationship between the number of anilox rolls and coating amount

表1 涂布辊涂布量对照表Table 1 Comparison table between coating roll and coating amount

从图4和表1可看出,当涂布液固定的情况下,网纹辊线数增加时,涂布量呈下降的趋势。由对照表和涂布量图可看出,实际涂布量与厂家提供的涂布量有一定的差距,所以网纹辊一般的使用都需要经过一定量的试验后,方可找出稳定的涂布量和稳定的涂布区间。

总结:不同型号的网纹辊对应不同的涂布量,线数越多,涂布量越低。

3.1.3 小结

涂布辊是封闭刮刀涂布的最重要设备,生产上需要根据涂布液性质选择适合的网纹辊材质(本篇论文选用镀铬金属辊),进而根据所需要的涂布量选择适合的网纹辊,根据相关资料和试验,网纹辊的线数越多,涂布量越低。

3.2 涂布参数

当涂布辊、涂布液固定后,在生产过程中,因刮刀磨损和网纹辊积液等原因,涂布量一般随着涂布时间的延长呈下降的趋势,为了保持涂布量稳定在需要的区段,在生产过程中通过调整一些工艺参数以实现该目的。通过生产经验和数据的积累,发现有以下几个方面的工艺参数调整会对涂布量控制有作用。

3.2.1 涂布液粘度

选取合适的涂布辊,固定以下参数:转速比、涂布车速、涂布辊型号,刮刀采用新刮刀,刮刀位置为0位,通过试验多组不同粘度的涂布液,得出如图5的数据。

图5 粘度变化与涂布量的关系图Figure 5 Relationship between viscosity change and coating amount

因使用过的胶液粘度均在10~22 cp范围内,故只对此范围内的粘度变化进行统计分析。从图5可看出当粘度上升时,涂布量呈反向下降趋势。

通过微观观察,发现粘度上升后网纹辊内涂布液的残留增加,造成取出量减少,涂布量下降。

总结:物料粘度上升,涂布量下降,最大影响涂布量27%。

3.2.2 刮刀使用时间

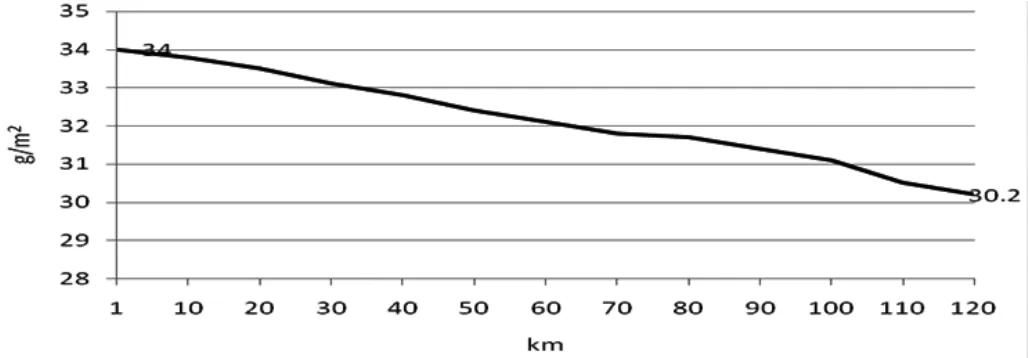

根据生产经验,在首次使用一把新刮刀之后,涂布量会在一个比较高的水平,并且下降速率较慢,需要涂布120 km左右,才可从初始涂布量降低4 g/m2,导致涂布量偏高成本上升如图6。

图6 新刮刀涂布长度与涂布量关系图Figure 6 Relationship between coating length and coating amount of new scraper

新刮刀涂布量偏高的原因是新刀初始与涂布辊均匀接触,接触面积大,压强小(随着涂布米数增多,磨损增多,接触涂布辊的刮刀面积逐渐减少,压强增大)[8],涂布量偏高。因此通过多次生产经验的积累,在满足生产要求的前提下,生产过程中通过合理使用旧刮刀的方法,降低涂布量和成本。

总结:刮刀使用时间增加,涂布量下降,最大影响涂布量11%。

3.2.3 刮刀压力

涂布辊使用的刮刀为钢制挠性刮刀,作用是将涂布辊上多余的物料刮掉,起到均流定厚的作用[9]。刮刀在涂布辊上作用力的大小,对涂布量有很大的影响,当涂布液与涂布辊固定的情况下,研究刮刀压力对涂布量的影响因素如图7。

图7 刮刀位置与涂布量的关系图Figure 7 Relationship between scraper position and coating amount

由图7可看出,当刮刀位置在-30~-10(1/25 mm)之间正向调整时,涂布量变化明显,主要是因为在此范围内调整时,刮刀位置与辊间距大不能起到均流定厚的作用;当刮刀位置在-10~20之间正向调整时,涂布量随之减少,即刮刀将涂布辊表面的物料刮下;当刮刀位置在20~25之间正向调整时,涂布量不再产生变化,主要是因为此阶段涂布辊表面已经没有多余的物料,物料均在网纹内存储,刮刀不能将网纹内的胶液刮下。

总结:刮刀压力增加,涂布量一定范围内下降,后趋于稳定,最大影响涂布量影响11%。

3.2.4 速度比率

速度比率是指涂布辊线速度与生产车速的比率,随着比率的增加,单位时间内从网穴里取出的液体也增加,但涂布液的取出量有上限,即涂布辊的带料总量。因此,转速比在一定范围内提高,涂布量会有快速上升的趋势,提高到一定范围后涂布量不再变化[10]。

图8 速度比率与涂布量的关系图Figure 8 Relationship between speed ratio and coating amount

因速度比率低于100%时,涂布辊转速低于车速,转移到基材上的涂布液过少,会出现发花甚至脱涂现象,影响涂布表观,故速度比率从100%开始进行研究。

从图8可看出,当速度比率在100%~160%范围内增加时,涂布量会有向上的趋势,但当速度比率继续增加至170%~200%时涂布量不再发生变化,主要是因为涂布辊带料量和转移率一定,故转速比的控制在一定范围内有效。

总结:速度比率在一定范围(100%~170%)内增加,涂布量上升,最大可影响涂布量变化7%。

3.2.5 物料输送速率

涂布咀的物料由供料泵将物料从物料槽内供应至涂布咀腔体内,生产中通过控制泵速的大小来调整物料输送速率的快慢。当长时间的循环使用后,网纹辊的纹路内会有少量的胶液残留,造成网纹辊带料量减少。理论上可通过增加物料的输送速率即泵速,使涂布液在较高速度下冲击网纹辊,在一定程度上减少胶液残留,实现涂布量一定程度的控制效果[11]。泵速对涂布量的控制效果如图9。

图9 泵速与涂布量的关系图Figure 9 Relationship between pump speed and coating amount

从图9可看出,泵速在24 HZ~26 Hz之间变化时,涂布量变化较小,且泵速在低于26 Hz时会出现涂布液供应不足的问题,故此区间不能采用;泵速在26 HZ~30 Hz之间变化时,涂布量与泵速呈正向变化,且此区间内涂布量变化满足生产过程控制要求,故生产线在生产过程中采用此区间的泵速进行控制;泵速在30 HZ~34 HZ之间变化时,涂布量变化小,主要是受网纹辊带料量限制,通过泵速继续调整已不能实现涂布量的控制,且泵速在更高速运行时,涂布液容易产生气泡,会造成表观拉丝情况的加剧,故涂布液的输送速率应保持在一定的范围内。

总结:物料输送速率在合理范围内增加,涂布量增加,可影响涂布量变化5%。

3.2.6 小结

选取合适的涂布辊后,逐一对各工艺参数进行试验及研究,发现物料粘度影响最大,其余依次为刮刀磨损度、刮刀压力、速度比率、物料输送速率等。

根据生产情况,在涂布液固定的前提下,为保证过程中涂布量稳定,首先需要保证涂布液的粘度稳定;另外,随着涂布生产时间的延长,通过调整刮刀压力、速度比率、物料输送速率等参数,保证涂布量稳定在需求的涂布量范围,既满足产品性能的要求,又实现成本的最优。

4 结语

文中首先对封闭刮刀的原理、优缺点进行了简单的说明,最后着重研究了该涂布方式涂布量的影响因素。详细讲解了涂布辊、速度比率、刮刀磨损度、刮刀压力、涂布液粘度等对涂布量的影响趋势,为后续生产控制提供了第一手的技术资料。