路面纹理对胎-路滚动阻力的影响分析

2021-04-07冉茂平杨艳梅黄乐源周兴林

冉茂平,杨艳梅,2,黄乐源,周兴林

(1.武汉科技大学 汽车与交通工程学院,湖北 武汉 430070;2.中量工程咨询有限公司,广东 广州 510630)

0 引言

胎-路滚动阻力是滚动轮胎在路面上运动时产生的一种能量损失,滚动阻力过高不仅造成牵引力损失而且会产生较多的污染物,而滚动阻力较低时,生成的局部污染物(如CO和NOX)会减少。研究表明,滚动阻力与车辆燃油消耗量有密切关系,当滚动阻力减少10%~20%时,燃油消耗量最高可减少2.5%~3.6%,其中重型车的燃油消耗量减少效果更为明显[1]。当前,国内外都将“低噪声,低滚阻,高耐磨”的路面研究提上了发展日程,真正意义上的低滚动阻力路面研究势在必行。

乔磊等[2]通过轮胎接地试验得出轮胎滚动阻力与接地印痕长宽比、胎肩区域、过渡区域密切相关;杨振等[3]分析充气压力和侧偏角与滚动阻力的关系发现,当控制充气压力不变而增大侧偏角时,滚动阻力与轮胎滚动阻力系数均会增加;而控制侧偏角不变而增加充气压力时,轮胎滚动阻力呈现下降趋势。曹建华[4]从轮胎的材料特性和变形出发,基于有限元思想分析子午线轮胎的稳态滚动阻力,获得轮胎变形、能耗及传热的计算流程,并形成分析系统。晋琦[5]采用有限元分析技术,以普通乘用车规格为研究对象,对照轮胎红外实测温度,根据材料性能参数,在ABAQUS软件上讨论滚动阻力建模方法并给出了计算结果。王国林等[6]在有限元分析的基础上,结合灵敏度分析,发现滚动阻力与区域能量损耗具有一定的关联,从轮胎结构设计角度分析结构对滚动阻力的影响,认为胎面结构对滚动阻力的形成具有决定性作用,关联性高达69%;安登峰等[7]从家用轿车子午线轮胎的花纹着手,根据不同的花纹参数建立了不同的仿真模型,最后发现对滚动阻力影响最大的花纹参数是轮胎的纵沟宽度。BRRC的Descornet[8]通过轮廓仪获得路面纹理及不平度,基于拖车法获得滚动阻力,进一步分析三者之间的关系,发现粗大纹理使滚动阻力变化最为明显。Sandberg等[9]的研究结果表明,路面特性对滚动阻力有重要影响,粗大纹理虽然是在不影响悬架的情况下影响轮胎壁的振动,但其仍然与噪音和滚动阻力有着紧密联系。Chatti等[10]通过分析影响滚动阻力大小的多重因素,建立了基于多个路面纹理参数指标的滚动阻力影响方程。Ejsmont等[11]通过测试拖车进行了多次实地测量,获得多组不同测量条件下(温度、湿度、路面纹理条件等)的滚动阻力系数,进而对滚动阻力和各个影响因素进行深入的相关性分析。Goubert等[12-13]研究了路面纹理参数与滚动阻力的关系,进一步研究了基于印痕法的路面包络轮廓对滚动阻力的影响。

综上所述,国内外对滚动阻力的研究众多,但诸多研究均从轮胎出发,鲜有国外学者在道路交通领域来研究滚动阻力,而国内在这方面的研究更是少之又少。主要原因在于:其一,受传统滚动阻力研究的影响,研究人员认为轮胎结构是影响滚动阻力的最大因素,从而致力于开发低滚动阻力的轮胎;其二,由于滚动阻力自身特点和测量技术水平等影响,车辆在路面行驶过程中的实际动态滚动阻力难以通过大规模测量获得研究数据。而滚动阻力是轮胎和路面两个因素共同作用的结果,二者对滚动阻力的影响都不容忽视。因此,欲深入研究滚动阻力,必须在轮胎和道路互相接触的状态下进行才更具实际意义。由于胎-路实际接触状态复杂,使得考虑胎-路接触状态的滚动阻力研究更加困难。本研究创新性地从道路交通领域开展滚动阻力的研究,重点分析路面纹理参数对滚动阻力的影响,结合胎-路接触包络轮廓,分析胎-路接触情况对滚动阻力的影响程度,不仅打破从轮胎角度研究滚动阻力的传统思维,也为当前低滚动阻力路面的研究提供了新的思路。

1 胎-路滚动阻力

胎-路滚动阻力是车辆在行驶过程中轮胎在路面上滚动时产生的一种能量损失,包括轮胎的能量损失、路面引起的能量损失及其他方面引起的能量损失(例如轴承中的能量损失、轮胎旋转引起空气动力损失、轮胎气动阻力等)。Gent等[14]通过分析轮胎滚动过程中的能量损失情况,认为滚动阻力是供滚动轮胎在一定路面长度上移动的由机械能力转化而来的热能。基于Gent研究,对作用于轮胎上的能量进行分析,运动过程中发生在轮胎上的纯能量表达式如下:

(1)

式中,FR为轮胎受到的滚动阻力;Pout为轮胎的外输能量;Pin为从外部输入轮胎的能量;v为轮胎在路面上滚动过程中的线速度;T为力矩,作用于轮胎轮轴上;Fx为水平力,作用于轮胎上,主要目的是防止轮胎沿接触轮迹带移动。

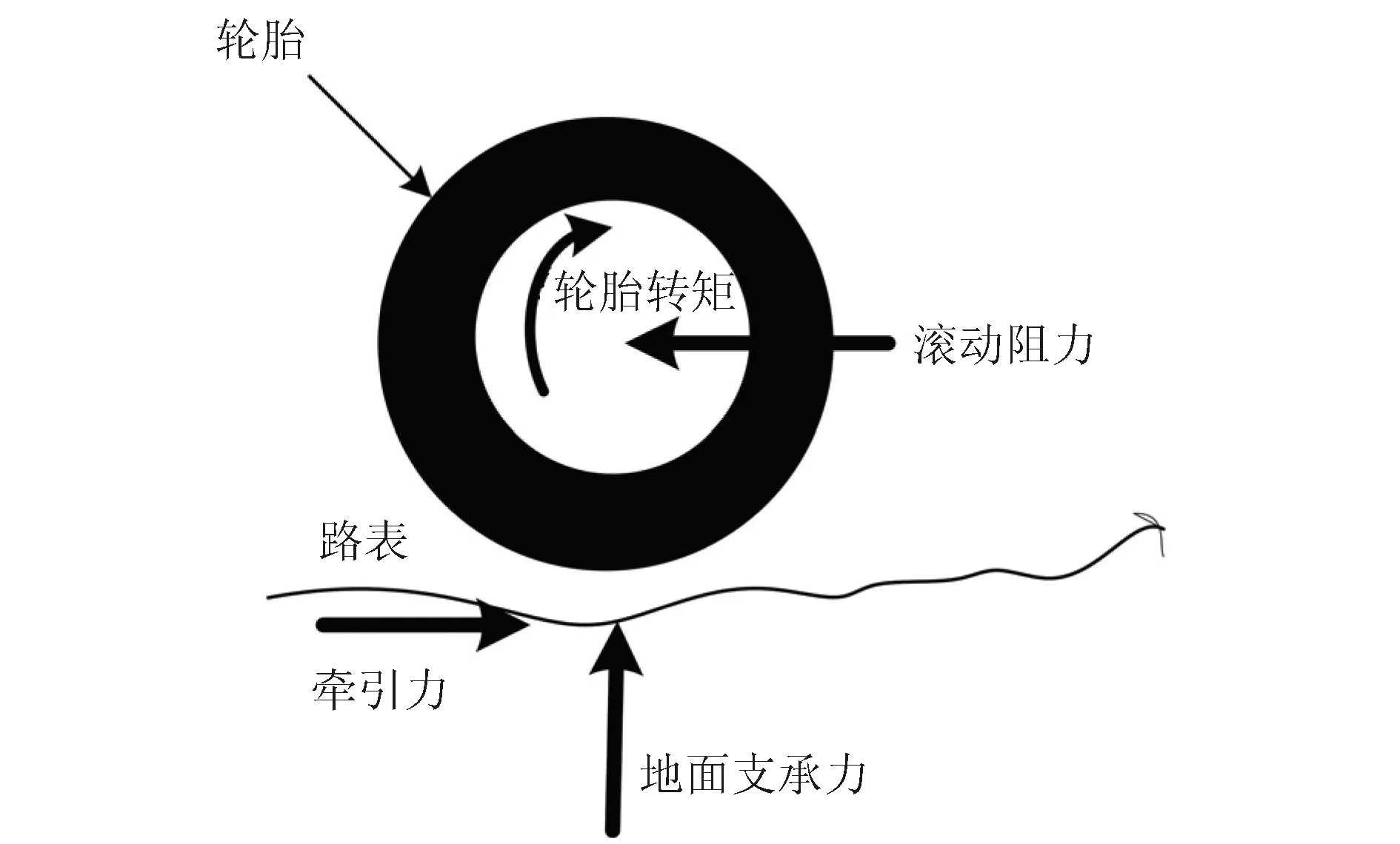

由于无法准确获得轮胎上的热量消耗量,上述基于能量对滚动阻力的定义并无实用性。而从滚动阻力实际测量方法出发,基于力学的滚动阻力定义更加合理。Jackson[15]认为使轮胎保持滚动状态所需要的力,即为滚动阻力,记作Frr。在一个恒定的速度下行驶时,其滚动助力与牵引力达到平衡,受力状态如图1所示。可以看出,轮载(作用于轮胎上的荷载)、路面、轮胎均与滚动阻力有关。

图1 轮胎与路面接触时受力的示意图[15]Fig.1 Force diagram of tire-pavement contact

研究发现,滚动阻力与轮载密切相关,二者呈线性关系,其中轮载等于轮载质量m与重力加速度g的乘积,文中用FZ表示。由于轮载与轮载质量有关,而轮载与滚动阻力的比值趋于一个常数,这个常数被定义为滚动阻力系数(Rolling Resistance Coefficient),用RRC或者Cr表示:

(2)

由式(2)可知,滚动阻力系数不仅是一个常数,而且是一个无量纲量,路面设计参数、轮胎以及行驶速度(一定程度下)均会影响滚动阻力系数的大小。通常情况下,新的小汽车轮胎的RRC在0.006~0.015,而重型卡车轮胎的RRC值略小,大概在0.004~0.012之间[16-17]。

2 数据测量与获取

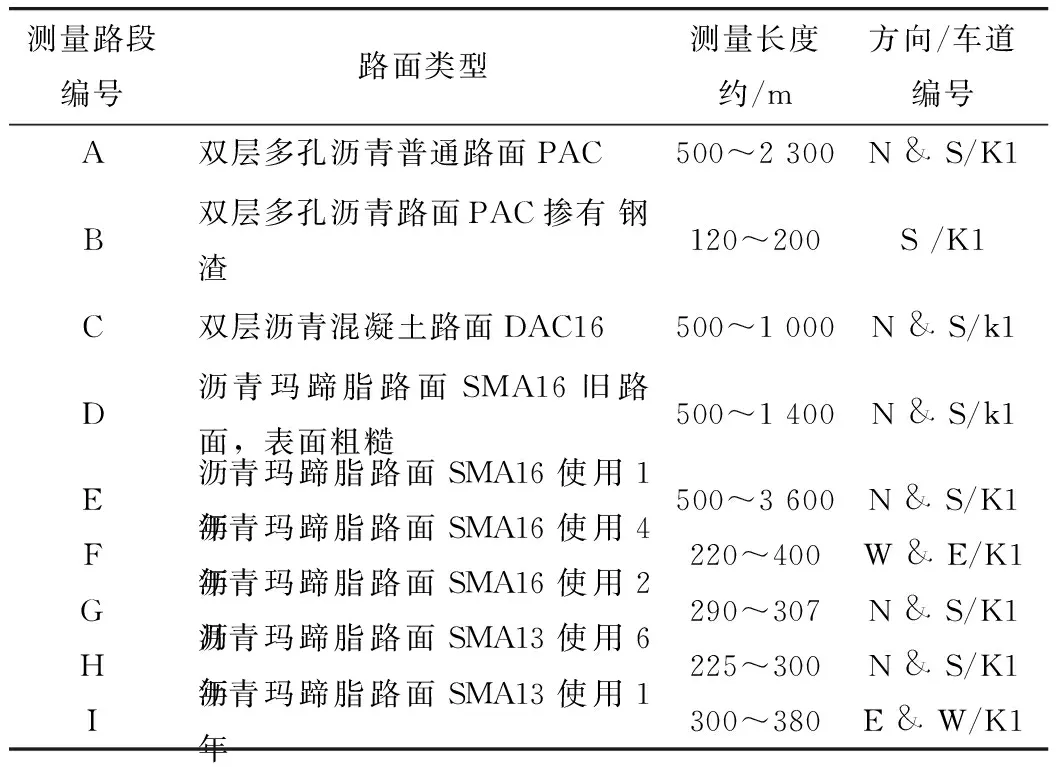

通过路面纹理测量车(见图2)进行实地测量,获得瑞典林雪平附近9个不同路面的表面纹理数据(路段详细信息见表1),测量速度为50 km/h,测量精度为1 mm。其中每个待测路段必须分方向测量(路段B只测量1个方向),每个方向测量2次。路表纹理测量车可同时实现对1个行车道左轮迹带、中线位置及右轮迹带3个位置进行测量,由于滚动阻力测量位置为左轮迹带,因此路表纹理轮廓数据选取的是左轮迹带对应的测量数据,最后结果取2次测量数据的平均值。

图2 路面纹理测量车Fig.2 Road surface tester

表1 测量路面

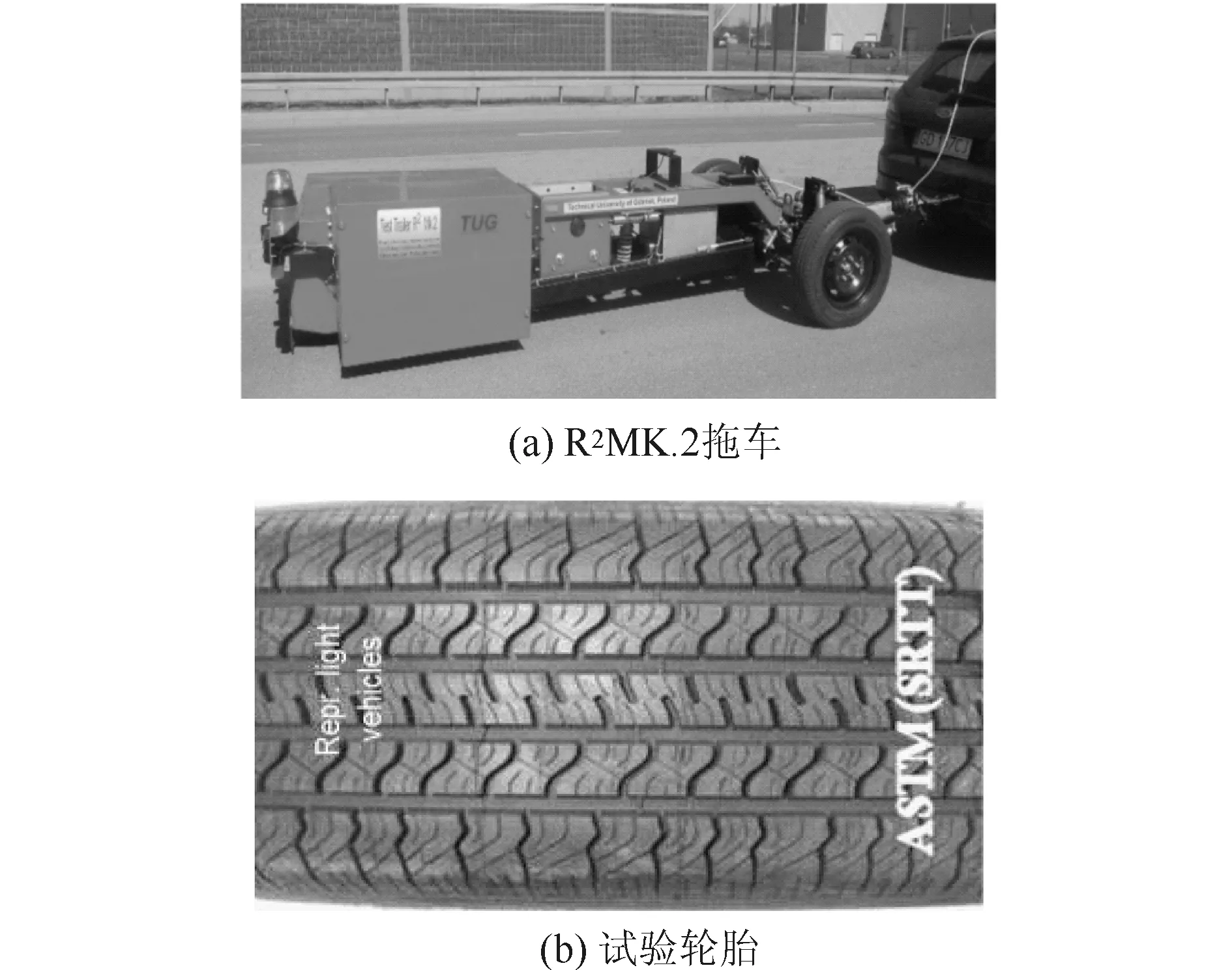

采用TUG的R2MK.2拖车测量表1中各路面的滚动阻力,该设备可以直接读取测量路段的滚动阻力。测量速度为80 km/h,测量轮胎使用了ISO推荐的噪声测试轮胎SRTT(Standerd Rolling Testing Tire),见图3。测量轮胎的胎压为210 kPa,轴载为408 kg。待测路段均需按方向分别测量,每个方向测量3次,某方向的测量终值取3次测量结果的平均值。

图3 拖车R2MK.2与测量轮胎Fig.3 Trailer R2MK.2 and test tire

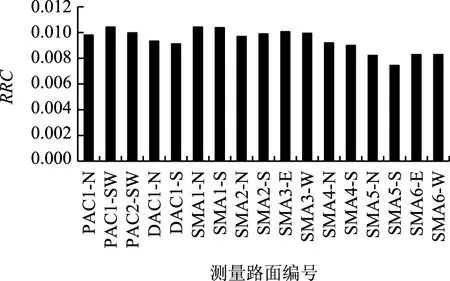

由于温度对滚动阻力的测量有较大的影响,为减少温度带来的误差,一般需对测量所得滚动阻力进行温度修正。本研究采用ISO—28580[18]的方法将测量得到的滚动阻力系数修正到规定温度(25 ℃),温度修正表达式见式(3),根据式(2)计算滚动阻力系数,修正后得到各路面的滚动阻力系数见图4。

Fr25=Fr[1+Kt(tamb-25)],

(3)

式中,Fr25为在25 ℃测试温度下的滚动阻力;Kt为温度影响系统;Fr为不同测试温度下的滚动阻力;tamb为空气温度。

图4 温度修正后的平均滚动阻力系数Fig.4 Average RRC after temperature correction

3 路面纹理与胎-路滚动阻力的关系研究

3.1 路面纹理对胎-路滚动阻力的影响

沥青路面表面纹理是一种用来描述路面表面形貌特征的复杂空间非线性信号系统,而胎-路间的滚动阻力、轮胎磨耗、噪音及摩擦等相互作用都是由其特性决定的[19]。基于路表纹理的随机性与结构性,众多学者从路表纹理的统计几何特性、自仿相似特性、频谱特性来研究路表纹理的表征参数和指标,其中有形状参数、综合参数、间距参数、分形参数、幅度参数、谱参数。常用的平均断面深度(Mean Profile Depth,MPD)属于幅度类参数,是指轮廓长度范围内所有断面深度(Mean Segment Depth,MSD)的均值。MSD的计算式见式(4):

(4)

式中,MSD为长度为100 mm断面轮廓的MPD值;zi(i=1,2,…,n)为离散点i对应的高程,n为长度100 mm断面轮廓包含的离散点个数;zave为计算轮廓所有离散点高程的平均值。

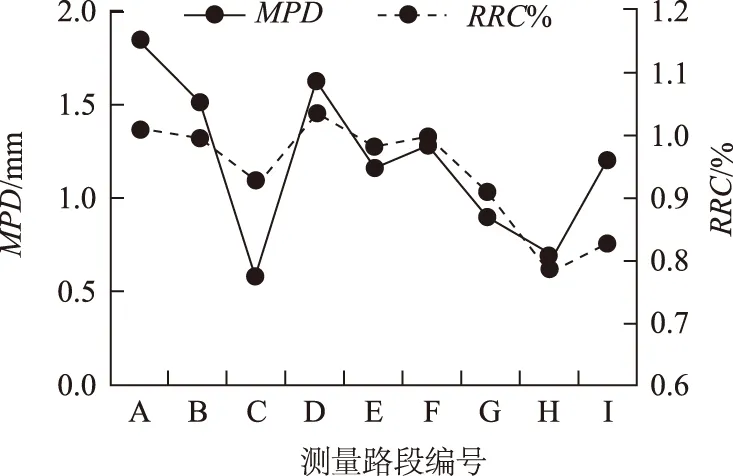

分析路面MPD与RRC的变化趋势,结果见图5。

图5 不同类型路面RRC与MPD的变化情况Fig.5 Variations of RRC and MPD of Different pavement types

由图5可知,不同路面类型的滚动阻力系数RRC的变化情况与路面MPD的变化情况基本一致,即RRC随MPD的增大而增大,表明MPD对滚动阻力影响较大。

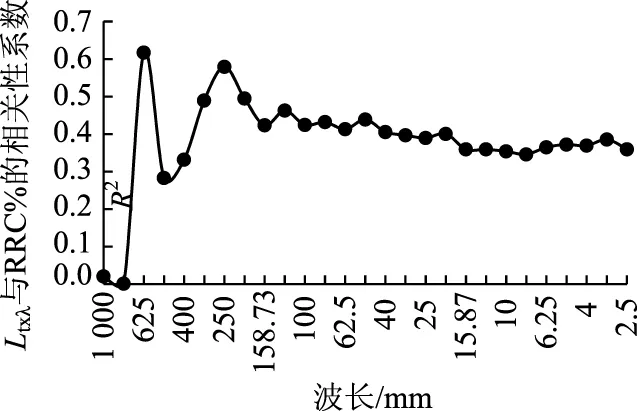

路表纹理构造水平指数又称倍频程指数,是表征路面纹理频谱特性的参数。参考ISO/TS 13473—4[20]中分析频谱的方法,即利用离散傅立叶变换分析窄带恒定带宽,计算路表纹理2.5~1 000 mm波长范围内路表纹理的1/3倍频程指数Ltx,λ,即纹理构造水平Ltx,λ。分析Ltx,λ与RRC的相关性,不同纹理波长构造水平与RRC的相关性系数如图6所示。

图6 滚动阻力系数与不同波长纹理构造水平的相关性系数Fig.6 Correlation coefficients between RRC and texture construction level with different wavelengths

由图6看出,波长范围为50~317 mm的路表纹理对滚动阻力影响较大(R2>0.4),即路表粗大纹理(波长63~500 mm)对滚动阻力的影响较大与Sandberg[21]的研究结论一致。

为了进一步研究路面纹理对滚动阻力的影响,本研究分析了纹理参数MPD、宏观纹理构造水平指数LMa(纹理波长为0.5~50 mm范围对应的1/3倍频程指数)以及粗大纹理构造水平指数LMe(纹理波长63~500 mm范围对应的1/3倍频程指数)与滚动阻力的相关性。其中,LMa,LMe计算分别见式(5)、式(6)。值得注意的是,由于纹理数据测量精度的限制,本研究无法计算波长小于2.5 mm 的纹理构造水平,因此文中LMa波长计算范围取2.5~50 mm。

(5)

(6)

式中,Ltx,m为1/3倍频程带下,波长m处对应的表面构造水平。

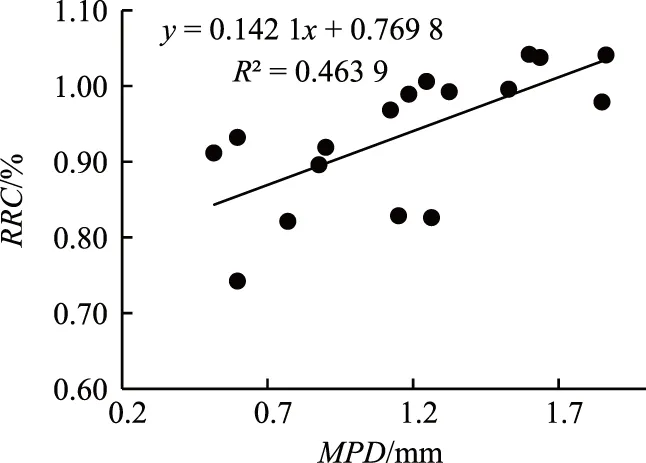

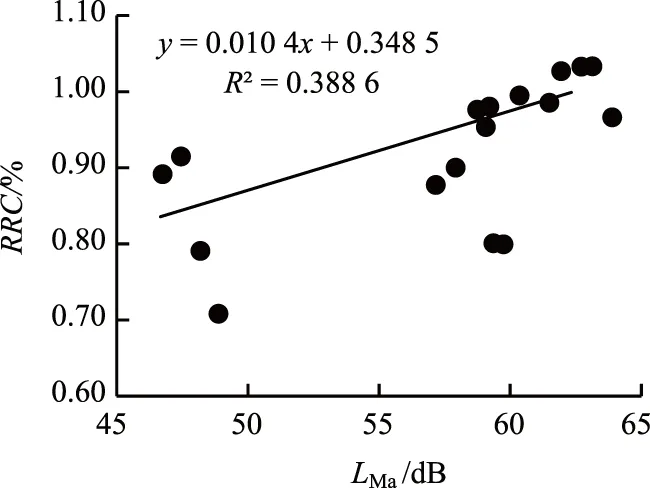

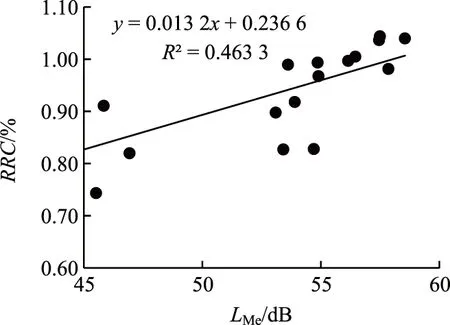

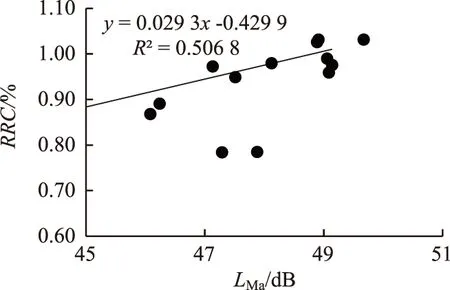

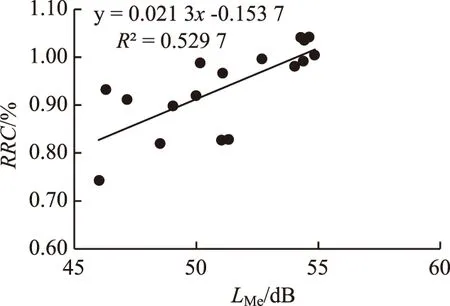

图7~图9所示为MPD、LMa和LMe与滚动阻力系数RRC之间的相关性结果示意图。由图可知,RRC与MPD、LMe的相关性基本相同,且较LMa与RRC的相关性系数稍高。这进一步表明:与宏观纹理相比,滚动阻力受粗大纹理的影响更大。

图7 RRC与MPD的相关性Fig.7 Correlation between RRC and MPD

图8 RRC与LMa的相关性Fig.8 Correlation between RRC and LMa

图9 RRC与LMe的相关性Fig.9 Correlation between RRC and LMe

3.2 胎-路接触对滚动阻力的影响

胎-路滚动阻力受到轮胎和路面两个因素共同作用的影响,在胎-路相互作用条件下研究路面滚动阻力才有意义。实际研究中发现,路面上的凸出部位与轮胎胎面相接触的区域才是胎-路接触的实际面积,比名义上的接触面积要小得多[22-23]。将该接触面积抽象到二维空间中,就形成了胎-路接触包络线,即胎-路接触包络轮廓,与路表实际纹理轮廓相比,接触包络轮廓可以更好地描述轮胎与路面之间的真实接触情形。为进一步探讨胎-路接触特性对滚动阻力之间的关系,采用Von Meier法[24]计算胎-路接触包络轮廓,在此基础上计算MPD、LMa及LMe,最后分析3个参数与滚动阻力的关系。

Von Meier包络轮廓计算模型是借助于路面纹理离散数据的二阶偏差来描述的,如式(7)所示,具体计算方法见图10。

(7)

式中,zi为轮廓点i的纹理高度值;x为取样间距;d*为描述轮胎特性的参数。

注:n为计算轮廓的离散点数量;C为计数器,可统计高程变化点数,当C=0时,表示计算完毕。图10 Von Meier包络轮廓计算流程[21]Fig.10 Calculation process of Von Meier enveloped profile [21]

轮胎特性d*值会影响计算包络轮廓的大小,轮胎d*值越小,其硬度越强,形变也越困难,因而与路面间的接触面积也越小。因此,选取合理的d*值是关键。Von Meier分别计算轮胎d*=0.108,0.054,0.027 mm-1时的包络轮廓,并进行对比分析,认为d*=0.054 mm-1是轮胎特性参数最佳的取值[21]。Goubert[9-10]对d*值的确定进行深入的研究,认为对SRTT,d*=0.006 mm-1更符合实际。

基于Von Meier模型流程,采用Matlab编程计算9个不同类型路面的包络轮廓,其中d*值取0.006 mm-1。图11是路面A部分初始轮廓与包络轮廓对比图。

图11 路面A部分初始轮廓与包络轮廓对比Fig.11 Comparison of partial initial profile and enveloped profile of pavement A

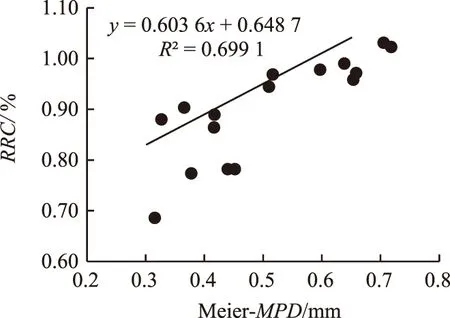

基于包络轮廓计算MPD,LMa,LMe与RRC的相关性关系如图12~14所示。

图12 RRC与包络轮廓MPD的相关性Fig.12 Correlation between RRC and enveloped profile MPD

图13 RRC与包络轮廓LMa之间的相关性Fig.13 Correlation between RRC and enveloped profile LMa

图14 RRC与包络轮廓LMe之间的相关性Fig.14 Correlation between RRC and enveloped profile LMe

由图12~图14可知,基于包络轮廓计算所得的MPD、LMa、LMe与RRC的相关性系数较初始轮廓对应的MPD、LMa、LMe与RRC的相关性系数均有一定的提高,其中包络轮廓MPD与RRC相关性最高,R2=0.699,较初始轮廓MPD与RRC的相关性系数上升了51%;包络轮廓LMa与RRC的相关性系数上升了30%,包络轮廓LMe与RRC的相关性系数上升了14.3%。这说明胎-路接触特性对滚动阻力有较大影响,与初始轮廓相比,包络轮廓可以更好、更精确地描述路面纹理与滚动阻力的关系。

4 结论

(1)不同路面类型的滚动阻力系数RRC的变化情况与路面平均断面构造深度MPD的变化情况基本一致,RRC随MPD的增大而增大,即MPD对滚动阻力影响较大。

(2)波长范围50~317 mm的路表纹理对滚动阻力影响较大,与宏观纹理相比,粗大纹理对滚动阻力的影响更大。

(3)基于包络轮廓计算的路表纹理参数与滚动阻力的相关性系数较初始轮廓参数与滚动阻力的相关性系数有一定的提高,表明胎-路接触特性对滚动阻力有着重要的影响。