涡流纺纱线的包缠加捻对其力学性能的影响

2021-04-06陈美玉刘玉琳胡革明孙润军

陈美玉, 刘玉琳, 胡革明, 孙润军

(1. 西安工程大学 纺织科学与工程学院, 陕西 西安 710048; 2. 西安工程大学 功能性纺织材料及制品教育部重点实验室, 陕西 西安 710048; 3. 陕西华燕航空仪表有限公司, 陕西 汉中 723102)

涡流纺纱技术直接以棉条喂入,集粗纱、细纱、络筒工序一体化,实现全自动短流程纺纱,纺纱速度高达500 m/min[1]。喷气涡流纺是利用压缩空气将经牵伸单元牵伸后的纤维束,一部分通过中心负压场吸入喷嘴内部的螺旋通道而成为纱芯,另一部分倒伏在空心锭表面的自由端纤维在喷孔的高速旋转气流作用下,对纱芯进行缠绕加捻成纱[2-4]。旋转气流作用在涡流纺纱线上的加捻力受到许多因素影响,包括喷嘴结构参数,喷嘴入口到空心锭的距离,倒伏在空心锭外表面纤维的长度、纱线直径以及喷射口出口的气流速度等[5-7]。有研究发现该加捻力还受到空心锭表面的沟槽分布密度影响[8],涡流纺纱线的捻度和捻角随着开口尾随自由端纤维角速度的增加而增加[9]。

喷气涡流纺属自由端纺纱,其成纱是自由端的尾端纤维在芯纱的四周按照旋转气流的方向缠绕加捻成纱[10]。这种包缠加捻的成纱方式与普通加捻完全不同,因此,对涡流纺纱线的结构与力学性能也成为研究热点。何建等[11]利用在线观测研究分析了喷气涡流纺金属丝包芯纱成纱过程中纤维运动状态及包缠效果。姚江薇等[12]基于喷气涡流纺纱线内纤维受力情况分析,对涡流纺纱线的拉伸断裂强力模型进行了构建和验证。

根据力学基本原理,纱线受到拉伸而产生断裂破坏是纱线被拉伸变形至最大值所致。纱线拉伸产生的形变或位移是外部施加的作用力的结果,并取决于纱线的复合结构、形态以及纱线中纤维相互之间的关系等,纱线中各组成部分拉伸变形的特征,直接反映了纱线拉伸断裂强度。涡流纺纱线是由外层纤维与芯层纤维组成的复合结构,且外层与芯层纤维各自在纱线中原始的排列形态不同,因此在受力拉伸过作程中各自受力形变过程不同。为此,本文详细分析了涡流纺纱线中外层及芯层纤维在受力拉伸过程中的形变及位移与受力之间的关系;进一步探明拉伸过程中涡流纺纱线外层和芯层纤维在承担外力作用而形变过程中的力学规律,并探讨涡流压力和纺纱速度两大因素对涡流纺成纱的包缠加捻特性以及成纱力学性能的影响。

1 拉伸过程中形变与受力分析

1.1 涡流纺纱线包缠加捻特征

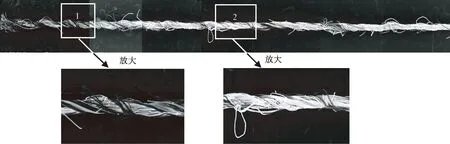

首先采用JCM-5000型扫描电子显微镜对涡流纺纱线进行连续拍摄并拼接,获得涡流纺纱线包缠加捻连续特征,结果如图1所示。可看出:涡流纺纱线包括纱芯层和外层纤维2个部分,芯层纤维呈平行伸直或弱捻状态,外层纤维以螺旋形式对芯层纤维进行包缠加捻。涡流纺在成纱过程中不停地有纤维束离开前罗拉,由于离心力和气流的作用,纤维束尾端的外层纤维产生径向膨胀扩大,成为对芯层纤维螺旋包缠加捻的自由状态尾端纤维,因此,涡流纺成纱是由不同的外层纤维束对芯层纤维交替进行包缠加捻而成,这一点在涡流纺纱线连续观察中也得到了证实,如图1中的区域1、2处。当尾端纤维的自由端长度不够进行一个完整的螺旋包缠时,这部分的外层纤维会自动加入到芯层纤维中。此时,如果纤维长度过短而无法被包缠纤维包住时,便成为单纤维毛羽端。

图1 涡流纺纱线整体纵向特征

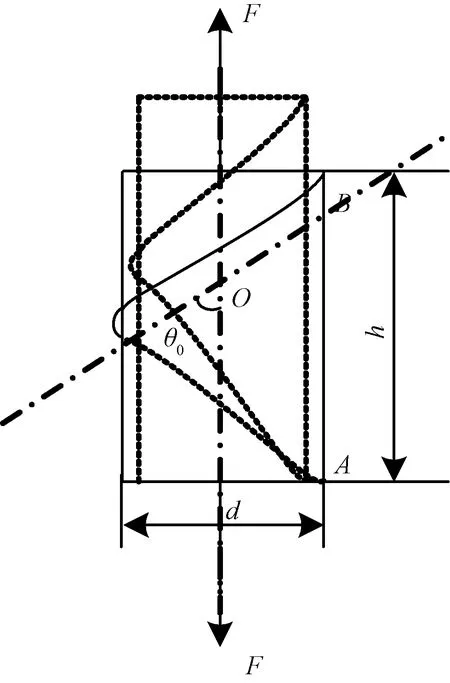

为了对涡流纺纱线的包缠加捻特征做进一步分析,对同一束外层纤维包缠加捻的涡流纺纱线部分进行局部放大观察,如图2所示。可以看出:在短片段区域内,涡流纺纱线同一束外层纤维以一定的间隔距离对芯层纤维进行规律地螺旋缠绕。通过对该部分涡流纺纱线进行局部退捻观察发现,当这一束外层包缠纤维捻度完全退去时,外层包缠纤维尾端基本脱离纱体,但其头端却仍在纱芯中,这一特征与文献[13]研究发现的结果完全相同,因此,涡流纺纱线整体是不可退捻的。

图2 涡流纺纱线局部纵向特征扫描电镜照片(×50)

1.2 涡流纺纱线拉伸形变分析

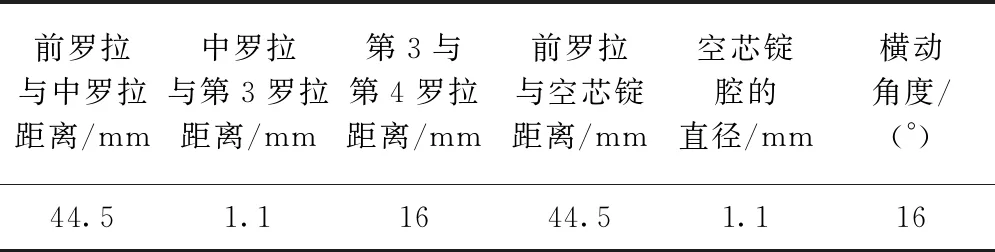

图3示出涡流纺纱线受外力拉伸模型示意图。设涡流纺纱线外层纤维的原始螺旋包缠角为θ0(°),包缠螺距为h(mm),纱线的直径为d(mm)。

图3 涡流纺纱线受轴向拉伸模型示意图

纱线拉伸属于等体积变化,当其由于拉伸长度伸长时,纱线直径会变小。由于外层与芯层分布结构特征的不同,涡流纺纱线在外力拉伸作用下,芯层与外层纤维受力和形变特征完全不同。

芯层纤维基本平行于纱轴,在外力作用下发生伸长变形或滑移,直至纤维被抽拔或断裂,且涡流纺纱线中芯层纤维的根数要远多于外层包缠纤维的根数,因此,芯层纤维成为外力作用的主要承担者。而外层纤维随着纱线的拉伸,表现出2个方面特征:1)其螺旋屈曲会随着纱线拉伸展开,螺旋包缠角逐步减小,外层纤维会沿着纱线轴向产生位移,并向伸直状态发展;2)外层纤维在拉伸过程中纤维会受到轴向拉伸而产生形变。

因此,当涡流纺纱线拉伸至断裂过程中,芯层纤维由于平行伸直其形变达到了断裂形变。而皮层纤维由于其螺旋曲线的存在,使得纱线断裂时外层纤维的拉伸产生的形变小于芯层纤维,其并未达到极限形变。

1.3 涡流纺纱线拉伸受力分析

物体的形变是受力作用的结果,因此,涡流纺纱线在受到外加载荷F拉伸断裂时,理论上是由芯层纤维和外层包缠纤维共同承担。即

F=Fc+Fw

(1)

式中:Fc为芯层纤维承担的载荷,N;Fw为外层包缠纤维承担的载荷,N;

由1.2节分析可知,涡流纺纱线断裂时,芯层纤维所承担的载荷为其断裂强力,而此时外层纤维由于螺旋的存在,其形变远远小于其断裂形变。且涡流纺纱线的外层纤维与芯层纤维相同,故此时外层纤维所承担的载荷远小于芯层纤维。当纱线芯层纤维断裂后,继续拉伸外层纤维,其所能承担的载荷很小,故并不能使涡流纺纱线强力继续提高。

1.3.1 拉伸过程中外层纤维受力分析

涡流纺纱线拉伸过程中由于纱线直径的变化致使外层纤维实际的受力情况较为复杂。为便于分析,假设涡流纺纱线拉伸过程中纱线的直径不变,即忽略外层纤维由于螺旋展开而产生的位移,而考虑外层纤维在拉伸过程中受到的最大形变。图4示出涡流纺纱线拉伸过程中单根外层包缠纤维AB的受力分析图。假设当纱线拉伸Δh时发生断裂,此时随拉伸位移的增大,外层包缠纤维由拉伸前的B点移动至B1点,包缠角由拉伸前的θ0减小为θ1,外层单纤维AB由于拉伸作用而对芯层产生的横向压力为fx(N)。可以看出:当纱线受到外力拉伸,外层单纤维受到垂直方向的载荷fw作用时,载荷fw分解为沿外层纤维截面方面的剪切力fs和轴向拉伸力fd,则有

fs=fwsinθ1

(2)

fd=fwcosθ1

(3)

图4 涡流纺纱线拉伸时外层纤维受力分析图

由于纱线拉伸时纱线直径保持不变[14],则有

2LwdLw=2hdh

(4)

式中:Lw为外层纤维包缠加捻1个捻回的长度,mm;h为外层纤维包缠加捻的螺距,mm。

当涡流纺纱线发生拉伸断裂时有

Δh=hεy

(5)

式中:εy为纱线断裂时的伸长应变率,%。设纱线断裂时外层包缠纤维的长度增量为ΔLw,则结合式(4)、(5),可得到外层纤维的伸长应变率εw[14]为

(6)

假设纤维是连续介质固体,则

fd=πr2Ewεw

(7)

式中:Ew为外层纤维的弹性模量,N/mm2;r为外层纤维的截面半径,mm。将式(6)代入式(7)可得

fd=πr2Ewεycos2θ1

(8)

假设外层纤维的根数为m,则由式(3)和(8)联立可得,外层包缠纤维承担的载荷Fw为

Fw=πmr2Ewεycosθ1

(9)

1.3.2 拉伸过程中芯层纤维受力分析

涡流纺纱线拉伸断裂时,芯层纤维承担的载荷Fc是芯层纤维之间的切向阻力与芯层纤维强力共同作用的结果[15]。假设芯层纤维的根数为n,纤维强力在短纤维芯层束中的利用程度为Cs,则根据文献[14],可得

(10)

式中:r为纤维半径,mm;N为纤维表面受到的横向压力,cN;μ为纤维表面摩擦因数;f为单纤维强力,cN;L为单纤维长度,mm;lc为滑脱长度,mm。

涡流纺纱线拉伸时芯层纤维受到的横向压力N来源于3个方面:1)涡流纺成纱时外层纤维束受涡流压力进行螺旋包缠而产生的横向压力N1;2)芯层纤维束在成纱过程中发生的内外转移,使得纤维之间的相互纠缠而产生的横向压力N2;3)外层纤维束由于拉伸作用而产生的横向压力N3。

N=N1+N2+N3

(11)

根据涡流纺成纱原理可知,当涡流压力、纱线线密度以及纤维的长度一定时,N1理论上取决于涡流压力,并受纺纱速度的影响。即N1可认为是涡流压力P和纺纱速度V的一个函数,则

N1=f(P,V)

(12)

由1.1节对涡流纺的观察分析可知,涡流纺芯层纤维几乎呈平行排列状态,纤维发生内外转移的现象较弱,因此纤维之间的相互纠缠而产生的横向压力N2可忽略不计,即

N2≈0

(13)

如图4所示,涡流纺纱线拉伸断裂时,外层纤维两端A和B受到的轴向拉伸力fd的合力形成了涡流纺纱线的向心挤压力,即抱合力fx,则

N3=mfx=2mfdsinθ1

(14)

将式(8)代入式(14)得

N3=2πmr2Ewεycos2θ1sinθ1

(15)

将式(12)、(13)、(15)代入式(11)可得

N=f(P,V)+2πmr2Ewεycos2θ1sinθ1

(16)

将式(16)代入式(10),可得涡流纺纱线断裂时芯层纤维承担的载荷:

(17)

将式(9)和(17)代入式(1),可得涡流纺纱线断裂时所承受的外加载荷:

(18)

由此可知,当涡流纺纤维原料以及条子的状态一定时,外层纤维螺旋包缠特性对涡流纺成纱的力学性能起着决定性的作用。当其他参数不变时,外层纤维螺旋包缠角除了取决于涡流压力外,还受到纺纱速度的影响[7,16]。本文着重探讨当其他条件不变时,不同的涡流压力和纺纱速度对涡流纺纱线的包缠加捻性能以及最终成纱力学性能的影响。

2 样品制备及性能测试

2.1 样品制备

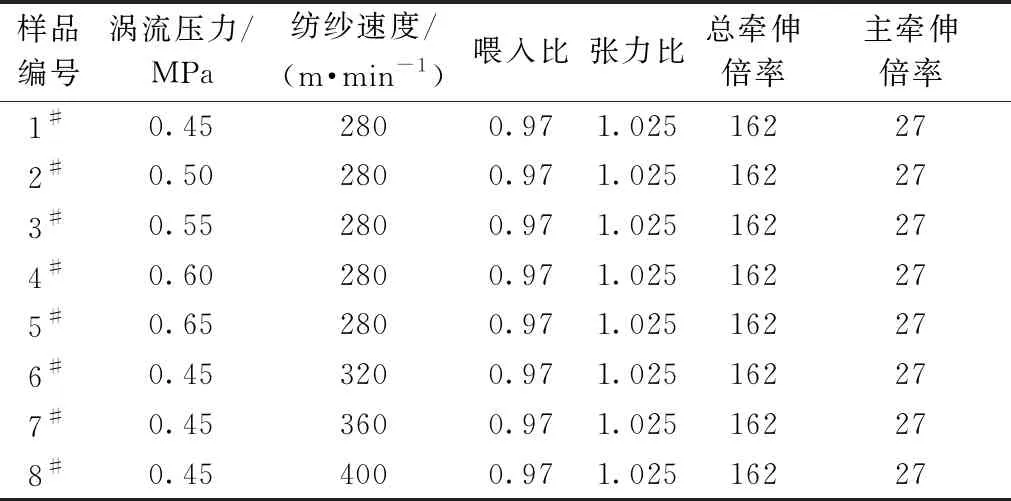

本文以粘胶条为原料,采用陕西华燕航空仪表有限公司生产的HYF型喷气涡流纺纱机进行纺纱,所有纱线样品的线密度均为19.67 tex。所用粘胶单纤维线密度为1.33 dtex,长度为38 mm。HYF型喷气涡流纺纱机的设备参数如表1所示。在其他条件相同时,本文通过改变不同的涡流压力以及不同的纺纱速度制备了8种涡流纺纱线样品,其具体的加工工艺参数如表2所示。

表1 HYF型喷气涡流纺纱机的设备参数

表2 涡流纺纱线样品纺纱工艺参数

2.2 性能测试

2.2.1 形貌观察

采用JCM-5000 Neoscope型台式扫描电子显微镜对涡流纺纱线样品进行观察,测试加速电压设为10 kV,并测试涡流纺纱线的包缠角和螺距。为尽可能地减小测量误差,所有样品的包缠角和螺距分别在300倍和50倍条件下进行测试,每个指标连续测试15次,取平均值。

2.2.2 力学性能测试

采用INSTRON 5565型万能材料试验机对涡流纺纱线样品进行拉伸性能测试,测试样品的夹持距离为500 mm,拉伸速度为500 mm/min,预加张力为(0.5±0.1) cN/tex。每个样本测试10次,取平均值。

3 结果与分析

3.1 压力对涡流纺纱线包缠加捻效果影响

图5示出纺纱速度为280 m/min时,不同涡流压力条件下的包缠加捻效果对比图。可看出:当纺纱速度恒定为280 m/min时,随着涡流压力的增大,涡流纺纱线的外层纤维的螺旋包缠角慢慢增加,然而螺旋包缠的间隔距离在慢慢缩小,纱线的结构由原来的蓬松结构慢慢变得紧实。特别是当涡流的压力增大至0.65 MPa时,整个涡流纺纱线的芯层纤维排列变得较为凌乱,芯层纤维的排列整齐度差,不仅严重影响了涡流纺成纱的外观,并可能会影响涡流纺纱线的力学性能。

图5 不同涡流压力成纱的扫描电镜照片(×50)

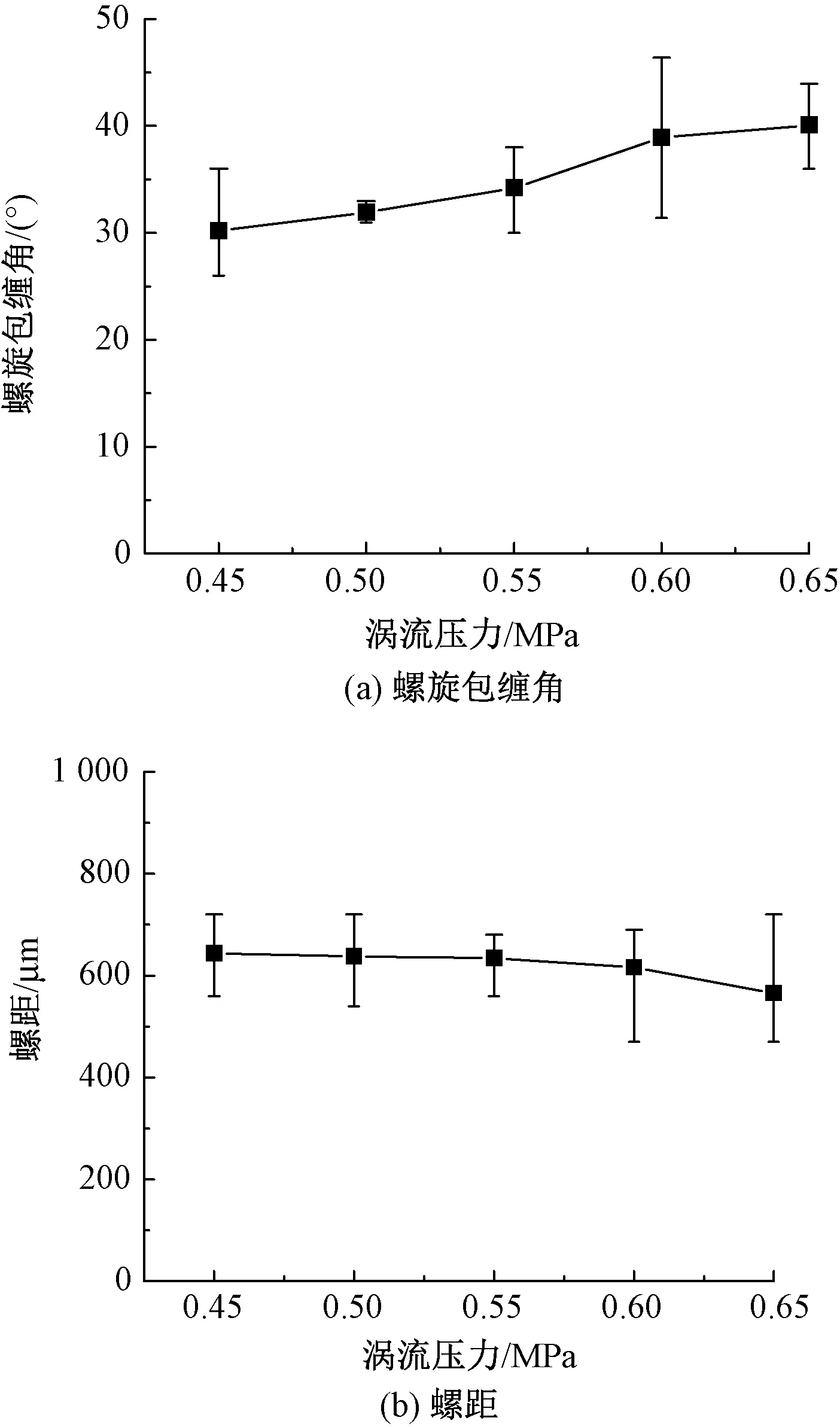

图6示出纺纱速度为280 m/min时,不同涡流压力与涡流纺成纱的包缠加捻指标之间的关系。

图6 涡流压力与成纱包缠加捻指标之间的关系

由图6可看出:当涡流压力从0.45 MPa增大至0.65 MPa时,所纺制的涡流纺纱线外层纤维的螺旋包缠角从30.2°增加至40.1°,然而螺距则由0.45 MPa时的644 μm下降为0.65 MPa 时的566 μm。可见当纺纱速度一定时,涡流压力会显著影响涡流纺的螺旋包缠特性,使成纱结构发生变化,最终会影响涡流纺纱线的力学性能。值得注意的是,测试时发现涡流纺纱线的螺旋包缠均匀性较差,究其原因可能在于以下几点:1)喷气纤维进入管中的长度不一致;2)单根纤维一端伸直部分与外边的另一端的长度的比例不一致;3)喷气输送纤维均匀度不好,这些因素最终会影响涡流纺成纱的力学性能的均匀性。

3.2 速度对涡流纺纱线包缠加捻效果影响

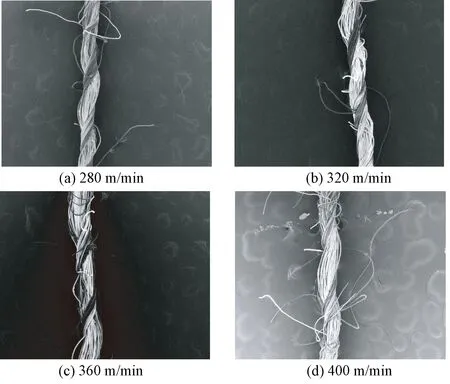

图7为涡流压力0.45 MPa时,不同纺纱速度下涡流纺纱线的包缠加捻效果对比图。可看出:当涡流压力固定为0.45 MPa时,随着纺纱速度的增大,涡流纺纱线的外层纤维的螺旋包缠角变化不是很明显,但当纺纱速度提高至400 m/min时,成纱的螺旋包缠的间隔距离有明显的增加。

图7 不同纺纱速度成纱的扫描电镜照片(×50)

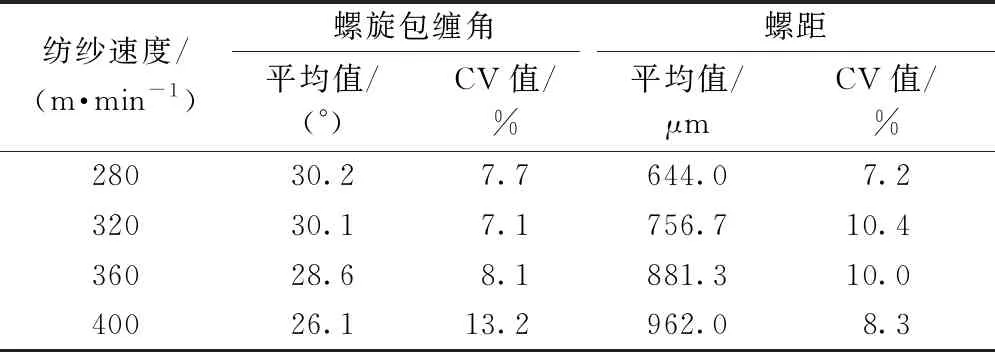

为进一步探究纺纱速度对涡流纺成纱包缠加捻效果的影响,通过对不同纺纱速度成纱的螺旋包缠角和螺旋包缠间隔距离进行测试,结果如表3所示。可看出:当涡流压力恒定为0.45 MPa时,随着纺纱速度从280 m/min增大至400 m/min,所纺制涡流纺纱线的外层纤维的平均螺旋包缠角从30.2°略微下降到26.1°,而平均螺距则由280 m/min的644 μm增加为962 μm。说明当涡流压力为0.45 MPa时,随着涡流纺纱线纺纱速度的提升,成纱结构略有变化,进而可能会导致成纱的力学性能发生变化。

表3 不同纺纱速度对涡流纺成纱包缠加捻指标的影响

3.3 压力对成纱力学性能的影响

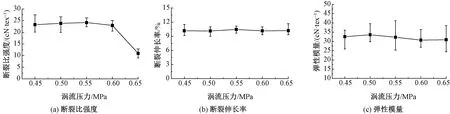

图8示出不同涡流压力对涡流纺纱线力学性能的影响。

由图8可看出:随着涡流压力的增加,涡流纺纱线的断裂比强度和弹性模量呈先增加后下降的变化趋势,断裂伸长率基本不变。特别是当涡流压力达到0.65 MPa时,纱线的断裂比强度呈快速下降。究其原因在于随着涡流压力的增大,外层纤维的螺旋包缠角增大,螺距则减小。表明外层纤维对芯层纤维的包缠形成的抱合力增加,这样当涡流纺纱线受力拉伸时,纤维之间的切向摩擦阻力增加,纤维抵抗外力拉伸的能力增加,所以断裂比强度增加。当涡流纺压力增加至0.6 MPa时,纱线的断裂比强度出现下降。其原因在于当纺纱速度一定时,过大的涡流压力使得外层起包缠加捻作用的自由纤维的数量减少,且由于须条解捻激烈,外层自由纤维包缠过于紧密(见图5(d)),从而会使成纱断裂强力和断裂伸长降低[4]。特别是当涡流压力增至0.65 MPa时,过大的压力不利于纤维须条有序地吸入喷嘴中,导致涡流纺纱线的芯层纤维排列整齐度变差(见图5(e)),这样纱线的任意一个截面所握持的纤维向纱轴两端伸出的长度均匀度差,导致纱线在受力拉伸时,存在不少纤维滑脱而被拔出,使得成纱强力大大下降,因此,当纺纱速度为280 m/min时,涡流压力选用0.55 MPa时涡流纺成纱力学性能最优。

图8 不同涡流压力对涡流纺纱线的力学性能的影响

此外,实验发现涡流纺纱线的力学指标均匀度较差。原因在于涡流纺成纱在涡流加捻的过程中会有5%左右的落纤,从而造成纱线条干变差[17],局部细节较多[18-20]。

3.4 速度对成纱力学性能的影响

表4示出不同纺纱速度对涡流纺纱线力学性能的影响。可看出:当涡流压力恒定为0.45 MPa时,随着涡流纺纱速度的增加,涡流纺纱线的断裂比强度、断裂伸长率均呈略微下降趋势,弹性模量呈现先下降后基本不变的趋势。涡流纺的包缠加捻效果取决于纺纱速度、涡流压力以及喷嘴结构参数等。当涡流压力恒定时,随着纺纱速度的加快,须条在喷嘴中停留的时间较短,外层自由端纤维还未来得及包缠就被向前输送,进而导致外层纤维对芯层纤维束螺旋包缠的角度下降和螺旋间隔距离增加(见表3),这样外层包缠纤维对芯层纤维的包缠产生的抱合力下降,纱线在受到外力拉伸时,纤维出现滑脱的机会增加,纤维的断裂强力利用率下降,因此,导致涡流纺纱线的力学性能下降。总体来说,当涡流压力恒定为0.45 MPa时,纺纱速度对成纱力学性能的影响不如涡流压力那么显著。

表4 不同纺纱速度对涡流纺纱线力学性能的影响

4 结 论

1)通过分析涡流纺纱线的不同尺度包缠加捻特征,发现涡流纺成纱是由不同的外层纤维束对芯层纤维交替进行螺旋包缠加捻而成的,且涡流纺纱线整体不可退捻。涡流纺纱线拉伸过程形变与受力分析表明:涡流纺成纱时的外层纤维对芯层纤维螺旋包缠特性对涡流纺纱线的力学性能起着决定性的作用。

2)当其他条件不变时,随着涡流压力从0.45 MPa增大至0.65 MPa,所纺制纱线的外层纤维的螺旋包缠角从30.2°增加至40.1°,然而螺距则由0.45 MPa的644 μm下降为0.65 MPa 时的566 μm。随着涡流压力的增加,涡流纺纱线的断裂比强度和弹性模量呈先增加后下降的变化趋势,断裂伸长率基本不变。当纺纱速度为280 m/min时,涡流压力选用0.55 MPa时涡流纺成纱力学性能最优。

3)当涡流压力恒定为0.45 MPa时,随着涡流纺纱速度的增加,涡流纺纱线的断裂比强度、断裂伸长率均呈略微下降趋势,弹性模量呈现先下降后基本不变的趋势。