压气喷气式自启动垂直轴风力机设计与气动性能研究

2021-04-02邢林春冯成德

邢林春,冯成德

压气喷气式自启动垂直轴风力机设计与气动性能研究

邢林春,冯成德

(四川大学 机械工程学院,四川 成都 610065)

本文主要致力于改进升力型垂直轴风力机的自启动问题,同时保持较高的风能利用率。常见的升力型垂直轴风力机启动方法主要是用阻力型叶片带动升力型叶片转动,但是升力型的叶轮启动后高速转动时,阻力型叶轮对升力型叶轮的旋转会产生干扰,降低整体风力机对风能的利用效率。本文研究了一种压气喷气式升阻组合型垂直轴风力机启动装置,同时对风力机的叶轮进行了优化,在改进垂直轴风力发电机叶轮自启动方式的同时提高了风能利用率。

喷气式;垂直轴风力机;仿真

随着社会的快速发展和人们环保意识的提高,人类对清洁能源的需求越来越大,常见的清洁能源有水力、风力、太阳能等。我国对太阳能和水力的应用技术逐渐的成熟,对风力的应用技术还有待继续完善。常见的风力发电应用设备有水平轴风力发电机和垂直轴风力发电机,二者各有优缺点。水平轴风力发电机对风能的利用效率高,启动方便,但需要风向调节装置;垂直轴风力发电机,不需要风向调节装置,阻力型垂直轴风力机可以自启动,但风能利用效率低,升力型垂直轴风力机风能利用效率高[1],但无法自启动。

升力型叶片垂直轴风力机的风能利用率明显高于阻力型叶片垂直轴风力机。目前主流升力型叶片垂直轴风力机有两种类型:一种是升力型垂直轴风力机,无法自启动,需配置电机辅助启动,要额外消耗电能;另一种是升阻复合型自启动风力机,通过阻力型叶片带动升力型叶片转动,但启动后阻力型叶片会成为升力型叶片高速旋转时的阻力源[2]。常见的升力型垂直轴风力机启动方法主要是用阻力型叶片带动升力型叶片转动,但升力型叶轮启动后高速转动时,阻力型叶轮对升力型叶轮的旋转会产生干扰,降低整体风力机对风能的利用效率[3]。本文研究的压气喷气式垂直轴风力机能够自启动,升力型叶片高速推动风力机时,辅助启动装置不会成为阻力源,而且对风力机的旋转有助推作用。

本文主要研究了喷气式自启动垂直轴风力机的结构和基于Fluent软件进行了风力机叶轮的流场仿真分析。目前垂直轴风力机中应用较广泛的叶片翼型为美国的NACA的四位数系列对称翼型[4],本文在对称翼基础上在叶片尾部开设喷气孔,通过压气机在喷气孔形成主动喷射气流,在克服了垂直轴风力机无法自启动问题的同时,提高了风力机的风能利用率。

1 原理与结构

1.1 风力机的原理

本文设计的压气喷气式自启动垂直轴风力机,与常见的利用阻力型小叶轮旋转带动升力型大叶轮旋转的自启动升阻复合型垂直轴风力机的设计方式不同,它的主要原理是通过小叶轮的旋转产生压缩气流,压缩气流以较高的压强从大叶轮的叶片尾部喷出来推动大叶轮叶片的旋转,主要优点是可以克服升力型大叶轮叶片无法自启动的缺点,并且当大叶轮叶片的旋转速度相较风速高很多时,小叶轮不会成为升力型大叶轮旋转的阻力源,造成风力机功率损耗,而且风速的利用范围更大。

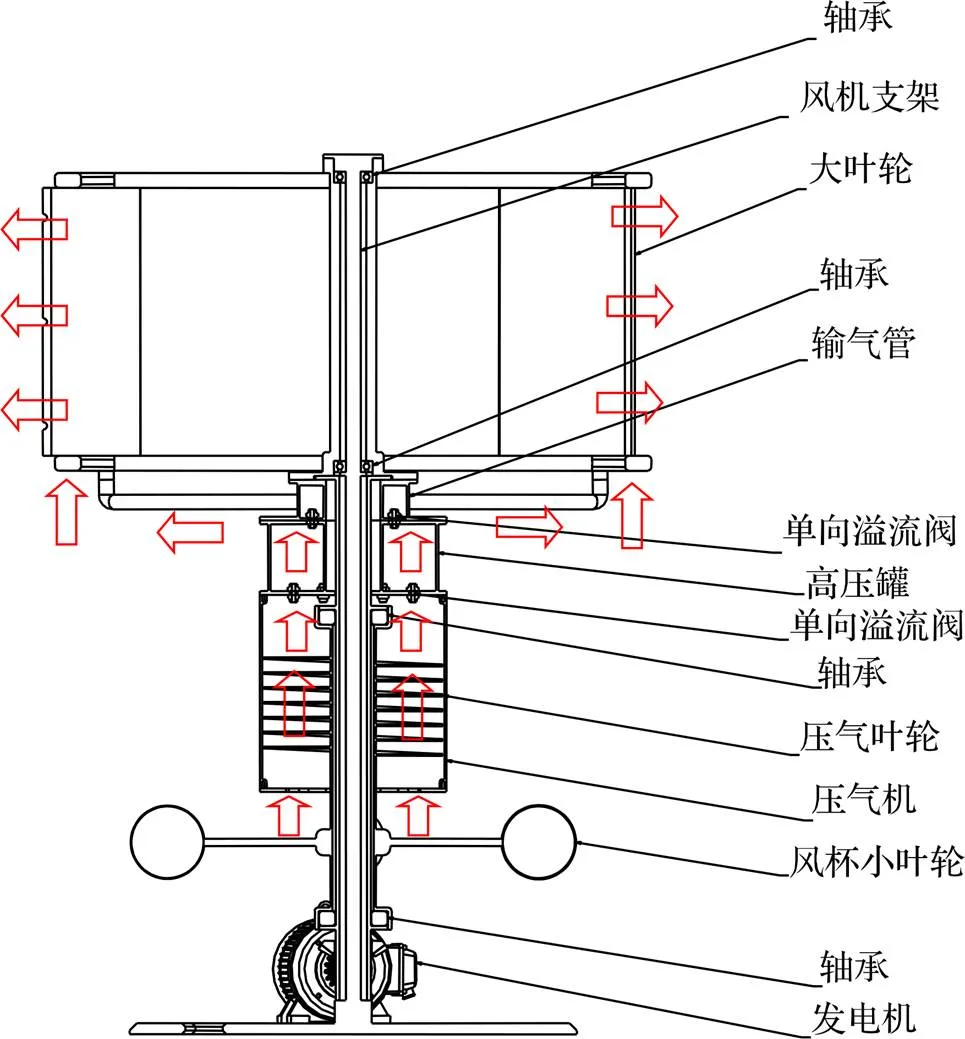

1.2 风机结构

压气喷气式自启动垂直轴风力机的结构包括风杯小叶轮、压气机、高压罐、输气管、大叶轮、传动轴、风力机支架等,如图1所示,大叶轮叶片为升力型叶片、风杯小叶轮为阻力型叶片。风力机启动时,首先利用小叶轮的旋转带动压气机进行空气压缩,然后把压缩空气压入高压罐中储存。高压罐中的高压气体通过输气管输入大叶轮叶片内的管道中,然后从叶片的尾部喷气孔中喷射出来,推动大叶轮旋转。大叶轮通过轴承安装在风力机支架上,可以做旋转运动。传动轴上端与大叶轮安装在一起,下端与发电机通过斜齿轮连接在一起,主要作用是给发电机传递大叶轮产生的动力。风杯小叶轮与压气机内部的压气叶片是一个整体,通过轴承安装在传动轴上。大叶轮叶片旋转时,压气机腔体、高压罐体会与大叶轮一起旋转,风杯小叶轮与压气机内压气叶片是通过轴承与传动轴连接在一起,二者可以相对转动,所以大叶轮转动与风杯小叶轮转动不会相互影响。

图1中的剪头是叶片气体流动方向示意。风杯小叶轮带动压气叶轮转动,这时气流就会吸入压气机,压气机顶端装有单向溢流阀,通过单向溢流阀的高压气体会进入高压罐。单向溢流阀有两个作用,一是只允许气流单向通过,二是由于单向阀门开启要具备一定压力,所以只允许高压气体通过。高压罐是一个环形密闭体,中间的通孔便于风力机主轴穿过。高压罐的作用是储存高压气体,其内部的高压气体会通过高压罐顶端的另外的单向溢流阀进入输气管。输气管由一个主罐体和三个分支管道组成,它的主要作用是把来自高压罐的高压气体输入到风力机叶片。高压气体会先进入主罐体,然后通过主罐体进入三个分支管道,管道的末端与风力机叶片相连接。风力机叶片内部有一个输气管道,叶片尾部有三个喷气管道,高压气体会从喷气管道喷出来推动风机叶轮的转动。

图1 叶片气体流动示意图

喷气式自启动垂直轴风力机的主轴有内层、中层和外层共三层。内层为风机支架的垂直轴,是整个风机的承重轴,与风机叶轮通过轴承相连接,风机叶轮可以以它为轴做旋转运动。中层为空心轴,是传动轴,上端与风机叶轮连接在一起,下端与变速器、发电机连接在一起,主要作用是将风机叶轮产生的动力传递给发电机,进而产生电能。外层为风杯小叶轮和压气叶轮的连接轴,是空心轴,与中层轴通过轴承连接在一起,二者可以相对转动。

当气流吹过来时,风杯小叶轮先行转动,然后带动压气机压气叶轮转动产生高压气体。高压气体会通过单向溢流阀进入高压罐,高压罐中的高压气体缓冲后通过单向溢流阀进入输气管道,高压气体通过输气管道进入风力机叶片内部管道中,最后通过叶片尾部的喷气口喷射出来推动风力机叶轮转动。风力机大叶轮转动时会将动能传递给发电机,进而产生电能。

1.3 风力机功率分析

本文选择小型风力发电机作为研究对象,风力机的最佳使用状态为风速3~25 m/s,其他参数有空气流速、整机启动所需功率、喷气功率、单个叶片的喷气速度、喷气气体流量、喷气孔所开位置等。下面对叶片喷气孔的开口位置、孔的直径、孔的数量进行设定,并且与不开孔的风力机叶片作比较,找出二者的优缺点。

1.4 大叶轮结构

垂直轴风力发电机一般分为阻力型和升力型两类。阻力型垂直轴风力机主要是利用空气流过叶片产生的阻力作为驱动力,而升力型则是利用空气流过叶片产生的升力作为驱动力。升力型叶片在旋转过程中,随着转速的增加升力增大,所以升力型的垂直轴风力发电机的效率要比阻力型的高很多。本文采用的大叶片为升力型叶片,为了克服难以自启的缺点,采用了喷气式结构设计。风力机的叶轮上均匀分布有三个叶片,每个叶片尾端都可以喷出高压气体推动大叶轮旋转,当叶轮的转速达到一定速度时,就可以依靠自身产生的升力提供动力。风力机整体高度1200 mm,叶轮直径800 mm,风力机底部装有发电机及其相关的装置。

2 实验与讨论

2.1 叶片结构与参数

本文用Fluent软件对大叶轮的效率、流场分布,压力分布进行仿真研究。主要方法是通过对有喷气管道的喷气式叶片和没有喷气管道的普通叶片做对比分析,从而得到喷气式叶片气动性能的优点和不足之处。两种叶片翼型大小一致,网格划分一致,模拟条件相同。本文大叶轮叶片采用的翼型均为NACA0012,在弦长相等的条件下,叶片的厚度比较薄,在做负功的区域中可以起到减少空气阻力的作用,提高风轮的旋转速度,具有很好的空气动力学性能[5],叶片翼型截面形状如图2所示。

图2 翼型截面示意图

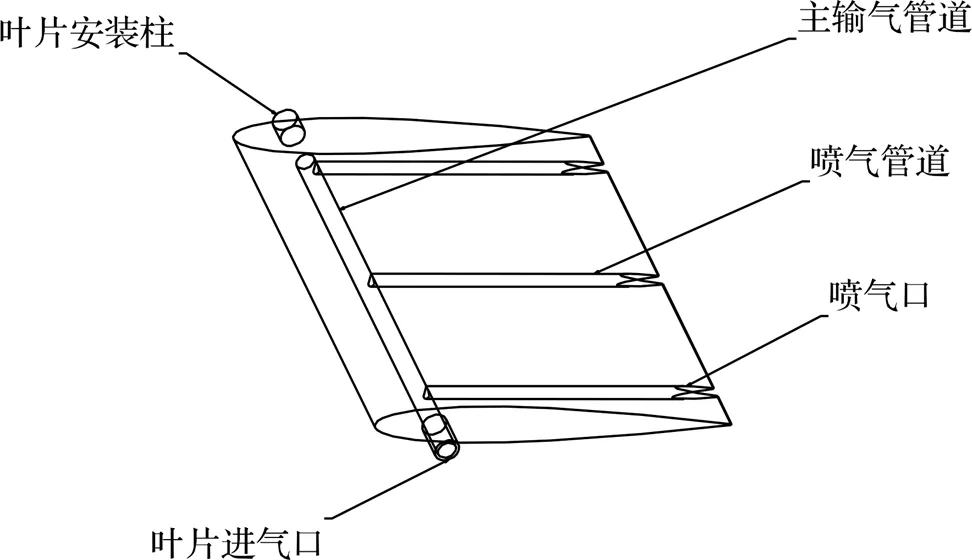

喷气式叶片的结构如图3所示,内部有一个主输气管道和三个均匀分布的喷气口,高压气流通过主输气管道进入三个分喷气管道中,然后通过三个喷气口喷出。喷气管通过压气机供应高压气体。气源的工作压力应比气动系统中的最高工作压力高20%左右,因为要考虑供气管道的沿程损失和局部损失。假定压气机的排气压力为1 MPa,当风机外流场的风速为10 m/s,取叶片进气口的空气流速为15 m/s。主输气管道的直径为15 mm,三个分喷气管道直径为10 mm。普通叶片的结构如图4所示。

图3 喷气式叶片示意图

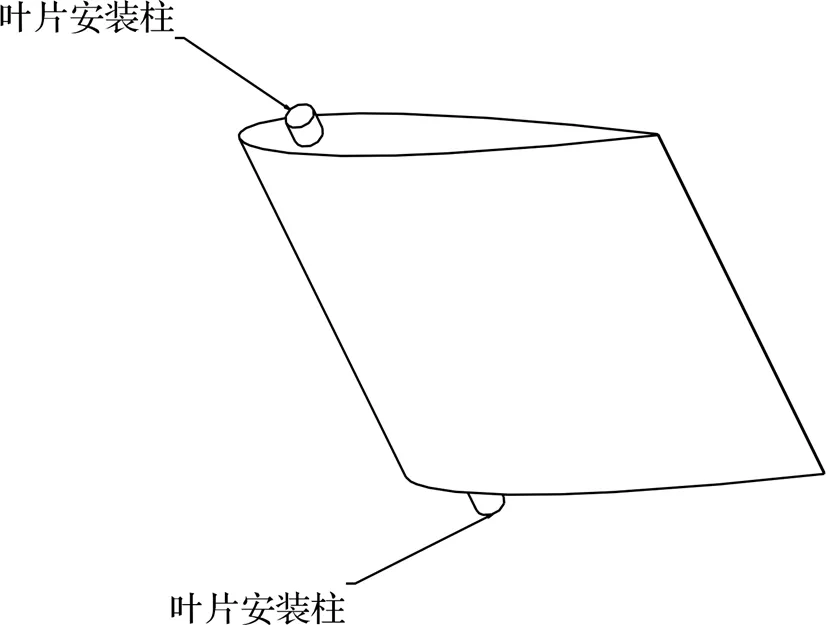

图4 普通叶片示意图

2.2 大叶轮流体仿真

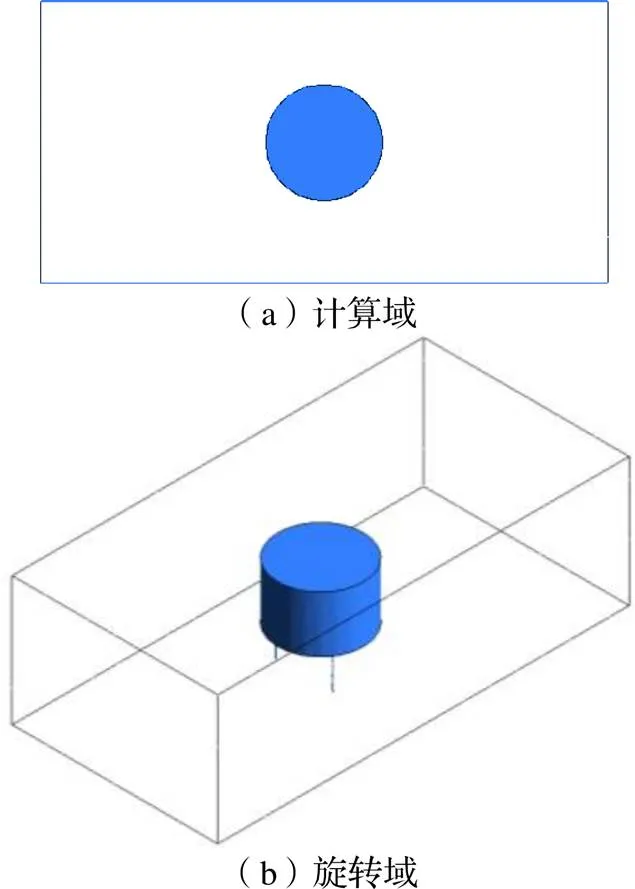

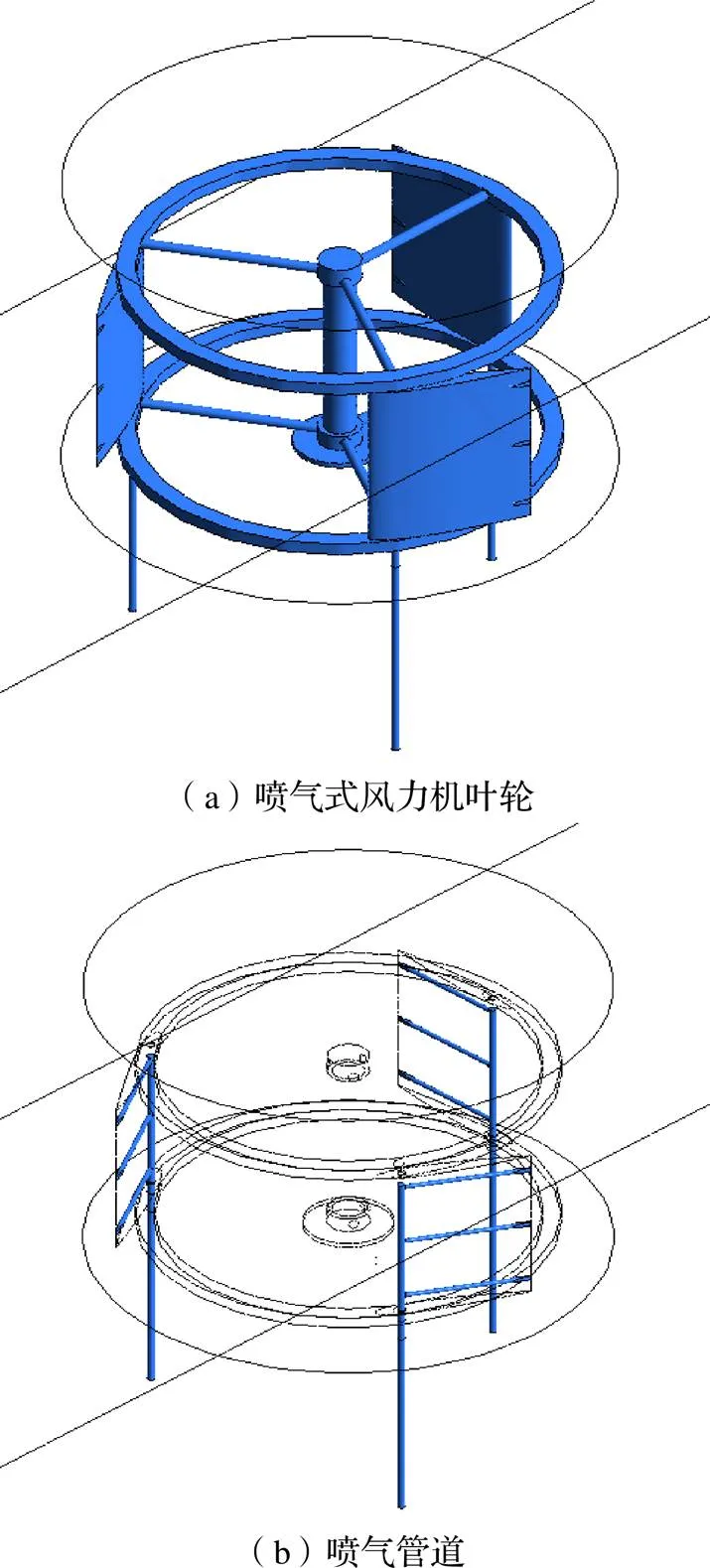

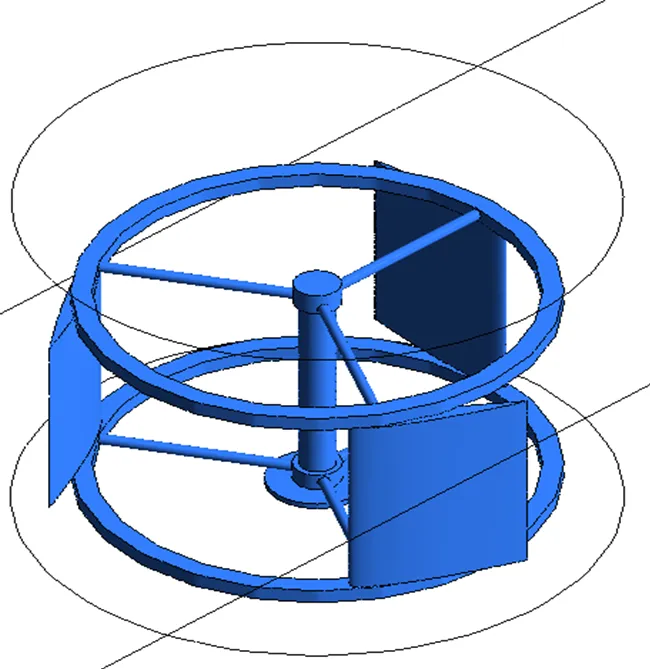

本文利用Creo软件对风力机大叶轮叶片进行几何建模,利用Cambit软件对叶片进行网格划分。风力机大叶轮叶片数=3,叶片安装角为0°,翼型弦长=0.3 m,叶轮旋转半径=0.4 m。风轮直径=0.8 m,叶片高度0.36 m。采用三维计算域进行分析,计算域长4.8 m、宽2.4 m、高1.5 m,计算域分为旋转域和静止域,旋转域位于静止域中心,两者单独进行网格划分[6],如图5所示。静止域与旋转域之间的交界面设为滑移网格界面,滑移界面环向圆柱面的直径为1.10,环向圆柱面的高度为0.4 m。旋转域的内部与外部都采用非结构网格划分,靠近叶轮处和进气管处进行了网格加密处理。喷气式风力机叶轮在计算域中的结构如图6(a)所示,考虑到喷气式风力机叶片内部有气体流入,故对风力机叶片的入气口做适当的加长处理,风力机的喷气管道如图6(b)所示。普通风力机叶轮在计算域中的结构如图7所示。叶片静止域大约有2000000个单元,旋转域共计300000个单元。

图5 计算域和旋转域示意图

图6 喷气式风力机叶轮在计算域中的机构

图7 普通风力机叶轮在计算域中的机构

利用Fluent软件进行数值模拟;计算域左边设为入口边界,速度=10 m/s;计算域右侧设为压力出口边界,压力等于大气压;计算域的前后上下四面设为对称无滑移壁面边界;风力机叶轮表面设为无滑移壁面边界,跟随旋转域一起旋转。喷气式风力机叶片入气口的气体来自于压气机传送出的高压气体,叶片进气口的气体流速设为15 m/s,普通风力机叶片没有喷气管道。选用k-omega SST湍流模型,采用压力基隐式求解器,速度取绝对速度,压力和速度耦合采用SIMPLE算法[7]。

2.3 参数求解

垂直轴风力机工作原理为利用空气流过叶片产生的升力与阻力的共同作用下引起转子旋转,假设风轮输出功率为;单位时间内风力机所获得的能量与来流风能之比为风能利用系数(功率系数)C[8],用来评定风力机气动性能的优劣;功率系数能反映风力机效率的大小,是关系到发电量的一个重要指标。叶片的叶尖圆周速度与风速之比为叶尖速比[9],用来表示风力机风轮旋转速度的快慢。

式中:为气流对叶片的扭矩,N·m;为旋转角度,rad/s;为风轮转速,r/min;为空气密度,kg/m;为风轮的扫略面积,m;为来流风速,m/s;为风轮半径,m。

2.4 计算结果与分析

Fluent的残差曲线表明,当迭代步数1000时达到稳定状态,因此下面选取1000步时的数据进行分析计算[10]。通过对数据的计算和处理得到不同转速和翼型下风轮的气动性能。

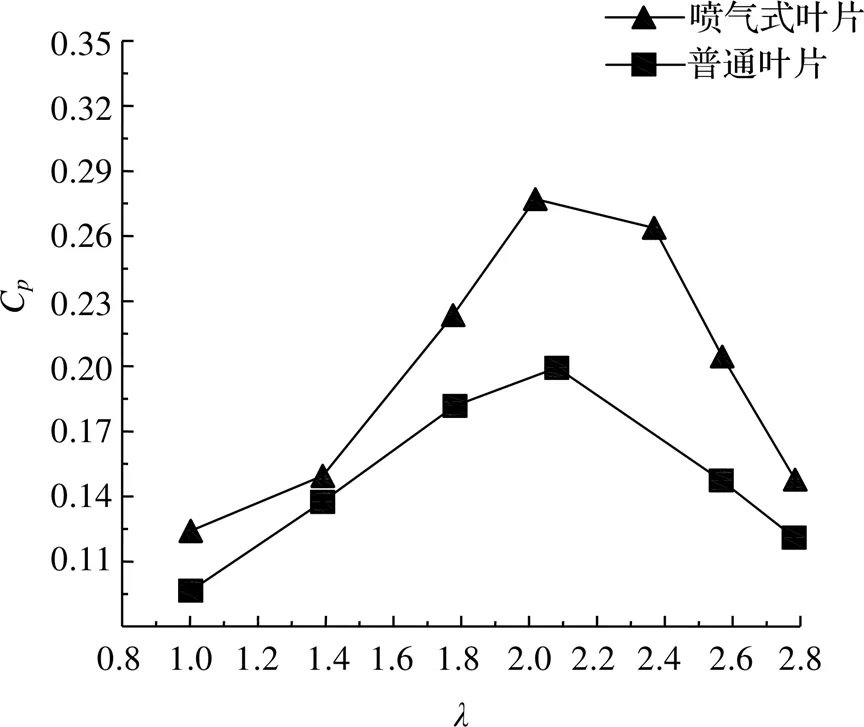

图8为不同叶尖速比下普通风力机叶轮和喷气式风力机叶片的风能利用系数的C-曲线,可以看出,喷气式叶片的风能利用系数明显高于普通叶片的风能利用系数,这与叶片尾部制造出的主动喷射气流有关。

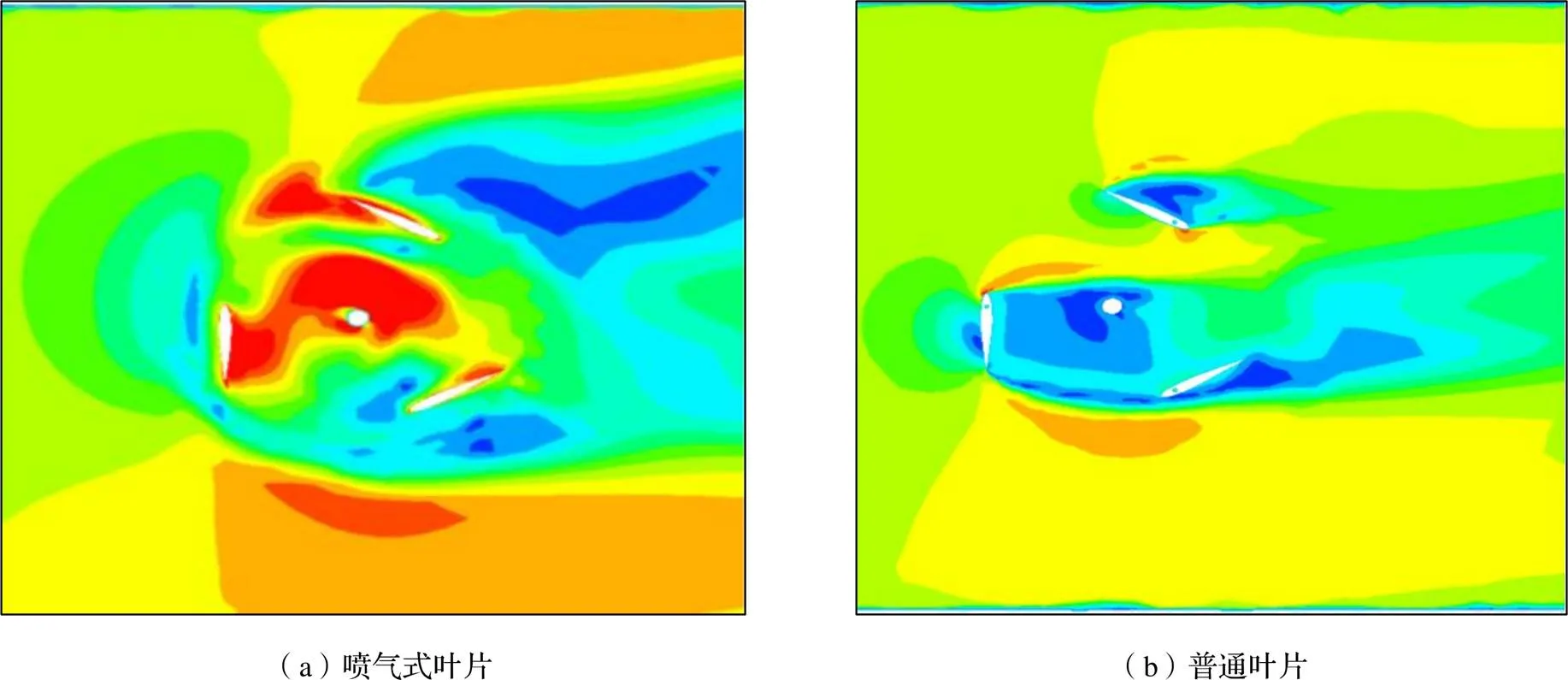

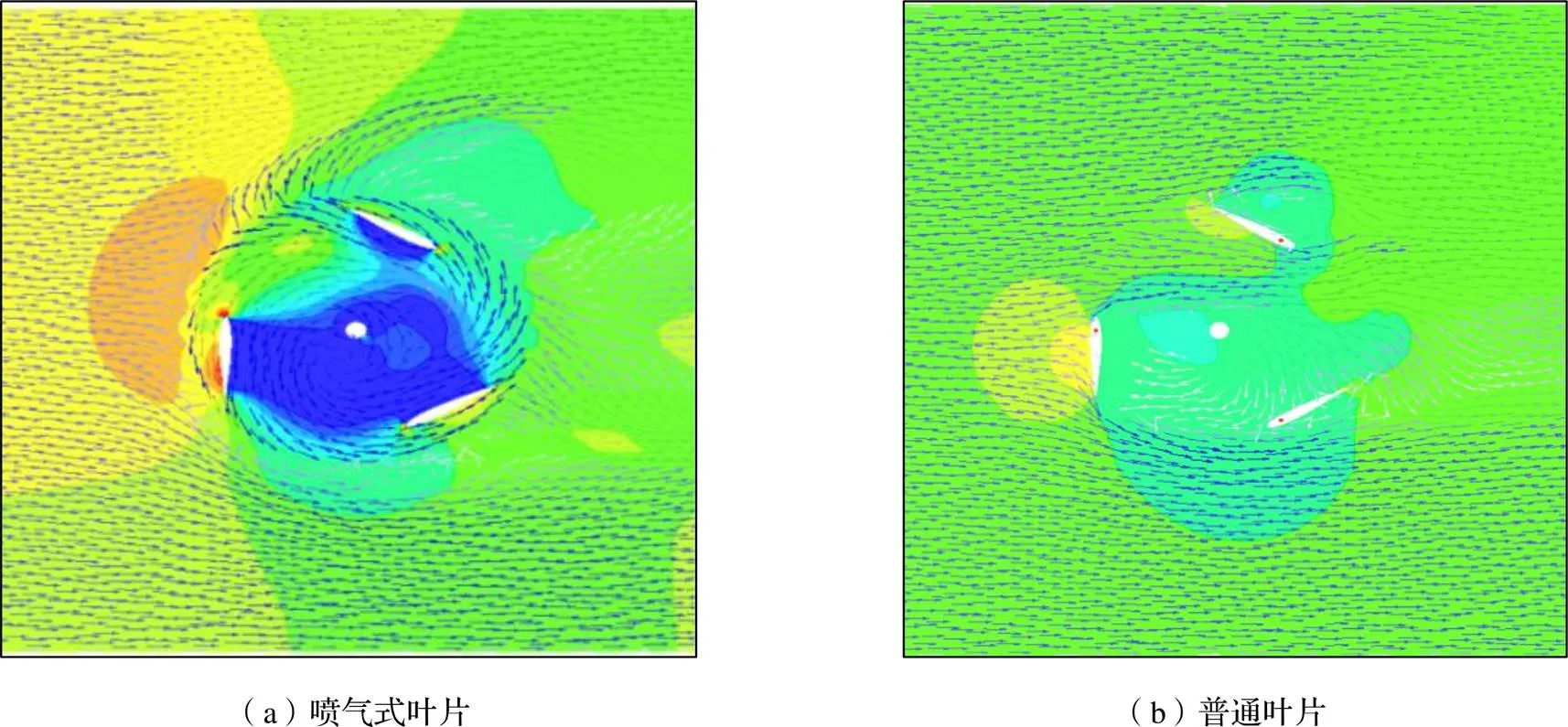

流场域风速10 m/s、叶片喷气口速度15 m/s、尖速比=1.0时的速度场分布图、流线与压力分布图如图9、图10所示。由图9可以明显看出,喷气式叶轮内部和叶片尾部为高流速区域,叶轮外部为低速流区域,普通叶轮恰恰相反。因为流速与压强成反比,所以喷气式叶轮内部压强较小,外部压强较大,这有助于提高风机的效率。从图10中,可以看到喷气式叶轮内部区域压力较小叶轮外部区域压力较大形成了一定的压差,而普通叶轮内部区域与外部区域压力分布较为均匀没有明显的压差。从图10(a)中可以看出,喷气式叶轮内部区域与靠近叶轮的区域,流线分布成环形且方向为逆时针,这表明了气流分布较为均匀,没有明显的回流现象。从图10(b)可以看出,普通叶轮湍流和回流现象较为明显。

图8 风力机风能利用系数

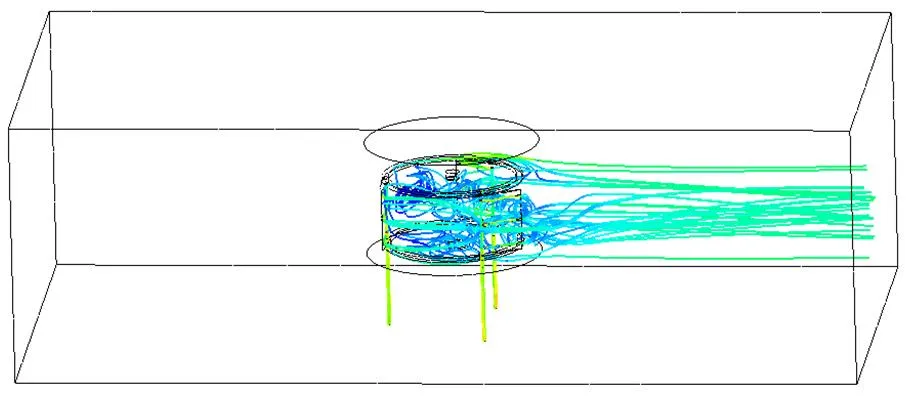

图11只表示了喷气式叶轮从叶片喷气口喷出的气流轨迹。可以看出叶片尾部喷出的高速气流,会有一部分进入叶轮内部区域,结合图10(a)中叶轮内部的环形流线可以得知,气流会在叶轮内部做环形流动,流动方向与叶轮转动方向相反,有助于提高风机效率。

图9 速度场分布

图10 流线与压力分布图

图11 喷气式叶轮流线图

3 结论与展望

本文研究的喷气式自启动垂直轴风力发电机克服了升力型垂直轴风力发电机难以自启的缺点,设计出了一种行之有效的升力型风力机自启动结构,对风能的利用率高、启动速度快、体积小巧具备很好的应用前景。

通过对风力机叶轮的仿真分析和计算可以得到以下结论:

(1)基于垂直轴风力机的基本翼型,在叶片尾部引入主动喷射气流,风力机的C的工作范围有了明显扩宽,由于叶片尾部引入主动射流,在工作范围内风能利用系数也有提升。本文假定的叶片进气口速度为15 m/s,喷气管道有三个,直径为10 mm,在叶片尾部均匀分布。

(2)喷气式垂直轴风力机,在一定程度上改变了叶片周围的压力分布;叶片周围的压力分布有利于叶片的旋转,进而增加了风力机的风能利用系数。

[1]玄兆燕,张泰宁,景会成,等. 小型垂直轴风力机翼型气动性能的数值模拟[J]. 流体机械,2017,45(3):48-51.

[2]张辉. 集气罩的设计及风力机流场的数值分析[J]. 阜新:辽宁技术工程大学,2009.

[3]吴运东. 我国风能资源量的商榷[J]. 太阳能,2005(6):5-52.

[4]郑云. 小型 H 型垂直轴风力发电机气动性能分析[D]. 成都:西南交通大学,2008.

[5]王建明,谭永志,温学兵,等. 叶片尾缘喷气的垂直轴风力机气动性能研究[J]. 渤海大学学报(自然科学版),2013,34(4):52-58.

[6]陈卫勇. 基于CFD数值模拟的垂直轴风力机气动设计[D]. 哈尔滨:哈尔滨工业大学,2009.

[7]阳志钦,崔文篆. 垂直轴风力机二维非定常流场数值模拟[J]. 现代制造工程,2009(8):56-58.

[8]王树杰,盛传明,袁鹏,等. 潮流能水平轴水轮机湍流模型研究初探[J]. 中国海洋大学学报,2014,44(5):95-100.

[9]朱春建,胡丹梅,杜朝辉. 水平轴风力机三维气动特性研究实验[J]. 电力与能源,2005,26(3):93-96.

[10]杨从新,力寿图,王秀勇. 低风速下H型垂直轴风力机气动性能[J]. 排灌机械工程学报,2014,32(10):888-893.

Study on Design and Aerodynamic Performance of Pneumatic Self-Starting Vertical Axis Wind Turbine

XING Linchun,FENG Chengde

(School of Mechanical Engineering, Sichuan University, Chengdu 610065, China)

This paper mainly focuses on improving the self-starting performance of lift-type vertical axis wind turbine while maintaining a high wind energy utilization rate. The common starting method of a lift-type vertical axis wind turbine is mainly to drive the lift-type blades to rotate with drag-type blades. However, when the lift-type blade rotates at a high speed after starting, the drag-type blade will interfere with the rotation of the lift-type blade, which will reduce the overall wind turbine's utilization efficiency of wind energy. In this paper, a kind of pneumatic jet lift-drag combined vertical axis wind turbine starting device is studied, and the blade of the wind turbine is optimized, which improves both the self-starting performance of lift-type vertical axis wind turbine and the utilization rate of wind energy.

jet;vertical axis wind turbine;simulation

TK83

A

10.3969/j.issn.1006-0316.2021.02.003

1006-0316 (2021) 02-0017-07

2020-08-27

四川省科技计划项目(2020YFN0010)

邢林春(1995-),内蒙古呼和浩特人,硕士,主要研究方向为垂直轴风力发电机,E-mail:1741619549@qq.com。