FeCoSi合金磁粉磷化处理及高频电磁性能

2021-04-01陈起明周晨晖

陈起明,周晨晖,严 密,吴 琛

(浙江大学材料科学与工程学院 硅材料国家重点实验室,浙江 杭州 310027)

1 前 言

电子信息和通讯技术的高速发展促使各类电子元器件的小型化和集成化程度日益提高。在复杂的电磁环境中,电子设备易受电磁干扰产生误动作或故障[1, 2],且各类电磁波产生的辐射污染亦成为危害人类身心健康的一大隐患[3, 4]。此外,随着雷达探测技术的不断发展,隐身材料成为武器装备在战场上提高生存能力的重要保障[5-7]。因此,发展具有“轻、薄、宽、强”等优异综合性能的吸波材料已成为防电磁干扰和污染,以及武器装备隐身等领域极为迫切的需求。

根据损耗机制的不同,吸波材料主要分为电介质型和磁介质型。电介质型吸波材料可通过电导损耗或极化驰豫实现电磁波能量的转化,主要包括碳材料、碳化硅和钛酸钡等材料[8-10]。磁介质型吸波材料可通过涡流损耗、自然共振和交换共振等效应对电磁波进行衰减吸收。由于其具有磁损耗和介电损耗双重损耗机制,因此成为当前应用较为广泛的吸波材料[11, 12]。磁介质型吸波材料主要分为铁氧体和合金磁粉两大类,相比于铁氧体材料,合金磁粉材料具有更高的饱和磁化强度。目前,合金磁粉作为吸波剂与粘结剂一起构成的复合吸波材料主要存在两个问题,一是其高电导率特性会导致吸波材料在高频下具有过高的复介电常数,不易实现阻抗匹配,二是其高频磁性受到Snoek极限的限制,导致吸波材料共振频率较低[13, 14]。

本文设计了FeCoSi三元合金体系,采用快淬甩带和机械球磨的方法制备了成分为Fe70Co12Si18(合金名称中数字为原子百分数,下同)的扁平化合金磁粉,并利用不同浓度的磷酸钝化液对合金磁粉进行磷化处理,调节合金磁粉的阻抗匹配。研究了球磨时间对合金粉体形貌的影响,以及FeCoSi合金吸波材料的电磁参数和吸波性能随磷酸浓度的变化规律,并从磁损耗、介电损耗及阻抗匹配3方面分析了该吸波材料的吸波机理。

2 实 验

2.1 样品制备

选用工业纯铁(Fe,纯度≥99.95%)、纯钴(Co,纯度≥99.95%)和多晶硅(Si,纯度≥99.99%)为原料,按照Fe,Co,Si原子比为70∶12∶18进行配料,在真空电弧熔炼炉中熔炼成合金铸锭。将合金铸锭切割后装入扁口石英管中,在真空快淬甩带炉中以铜辊转速为40 m/s制备出厚度约为50 μm的FeCoSi快淬薄带。将合金薄带与磨球按球料比为10∶1放入不锈钢球磨罐中,以无水乙醇为球磨介质,在QM-3SP4型行星式球磨机上以300 r/min的转速分别球磨24,48和72 h。将球磨得到的粉末置于真空热处理炉中进行退火,退火温度为900 ℃,保温时间为1 h。配制浓度分别为0%,10%和20%(质量分数,下同)的磷酸酒精溶液,称取10.0 g退火后的磁粉加入10.0 g磷酸酒精溶液中,置于70 ℃的恒温水浴锅中不停搅拌,磷化时间为10 min,之后将磁粉进行清洗、干燥。

2.2 结构表征与性能测试

采用X射线衍射仪(XRD,Bruker D8 Advance)对不同制备过程中FeCoSi合金的微观结构进行分析。采用扫描电子显微镜(SEM,Hitachi S-4800)对不同球磨时间的粉末的形貌进行观察。磷化处理后的磁粉与石蜡按照3∶2的质量比混合,压制成外径7.00 mm、内径3.04 mm、厚度2.00 mm的圆环状同轴试样。采用矢量网络分析仪(VNA,Agilent PNA N5234A)测量样品2~18 GHz频率范围内的复磁导率和复介电常数。

3 结果与讨论

3.1形貌和微观结构表征

图1a~1c分别为FeCoSi合金薄带经球磨24,48和72 h后的SEM照片,可知快淬薄带经高能球磨处理后形成的粉末表现出明显的扁平片状形貌。图1d~1f为相应磁粉在提高放大倍数后的SEM照片。球磨24 h,合金粉末厚度约为2.0 μm;延长球磨时间至48 h,合金粉末厚度减小至约1.0 μm;进一步延长球磨时间至72 h,粉末厚度减小至约0.5 μm。因此,随着球磨时间的增加,合金粉末的扁平化程度提高,有利于增强磁粉的形状各向异性。

图1 FeCoSi合金薄带不同球磨时间后的SEM照片:(a,d)24 h,(b,e)48 h,(c,f)72 hFig.1 SEM images for the FeCoSi alloy ribbon after ball-milled for 24 h (a, d), 48 h (b, e) and 72 h (c, f)

图2为经快淬、快淬-球磨和快淬-球磨-900 ℃退火3种反应条件后获得的FeCoSi合金粉体的XRD图谱。在快淬后的FeCoSi合金粉体的XRD图谱中可以发现微弱的DO3相的(111)和(200)特征衍射峰。进一步经过72 h高能球磨后,DO3相的特征衍射峰消失,FeCoSi合金粉体只存在单一的α-Fe(Co,Si)相,即无序的A2相。这是由于粉体在球磨过程中受到碰撞挤压应力,有序结构被破坏[15]。之后将球磨后的FeCoSi合金粉体在900 ℃退火后,由于达到了DO3相的析出温度,DO3相特征衍射峰再次出现,此时合金的相组成为A2相以及少量的DO3有序相。

3.2 电磁参数及吸波性能检测

将球磨72 h并退火的磁粉进行磷化处理,并与石蜡混合制成环状试样测试其高频电磁参数。图3为经不同浓度磷酸磷化后FeCoSi样品在2.0~18.0 GHz范围内的复磁导率和复介电常数频谱曲线。由图3a和3b可知,所有样品的介电常数实部(ε′)均随着频率的增加而降低,介电常数的虚部(ε″)均着频率的增加呈现先上升后下降趋势,在15.0 GHz左右出现明显的共振峰。经磷化处理后,FeCoSi样品的ε′和ε″均明显降低,且随着磷酸浓度的升高而降低。试样的介电损耗tanδe随磷酸浓度的变化规律与ε″随磷酸浓度的变化规律相似(图3c)。由图3d和3e可知,不同浓度磷酸磷化样品的磁导率实部(μ′)较为接近,磁导率虚部(μ″)随磷酸浓度的上升略微降低。所有样品的磁损耗tanδm在测试频率范围内均出现一个较强的共振峰,且随着磷酸浓度从0%提高到10%和20%,出现共振峰频率从6.8分别升高到8.4和9.0 GHz(图3f)。

图2 不同制备条件下FeCoSi合金粉体的XRD图谱Fig.2 X-ray diffraction patterns for FeCoSi powders under different preparation parameters

图3 不同浓度磷酸磷化样品的介电常数实部(a)、虚部(b)及介电损耗(c);磁导率实部(d)、虚部(e)及磁损耗(f)Fig.3 Real (a) and imaginary (b) part of the complex permittivity and the dielectric loss tangent (c), together with the real (d) and imaginary (e) part of the complex permeability and the magnetic loss tangent (f) for the samples phosphated with varied phosphoric acidconcentration

据传输线理论,反射损耗(RL)可以由以下公式计算得到[16]:

(1)

(2)

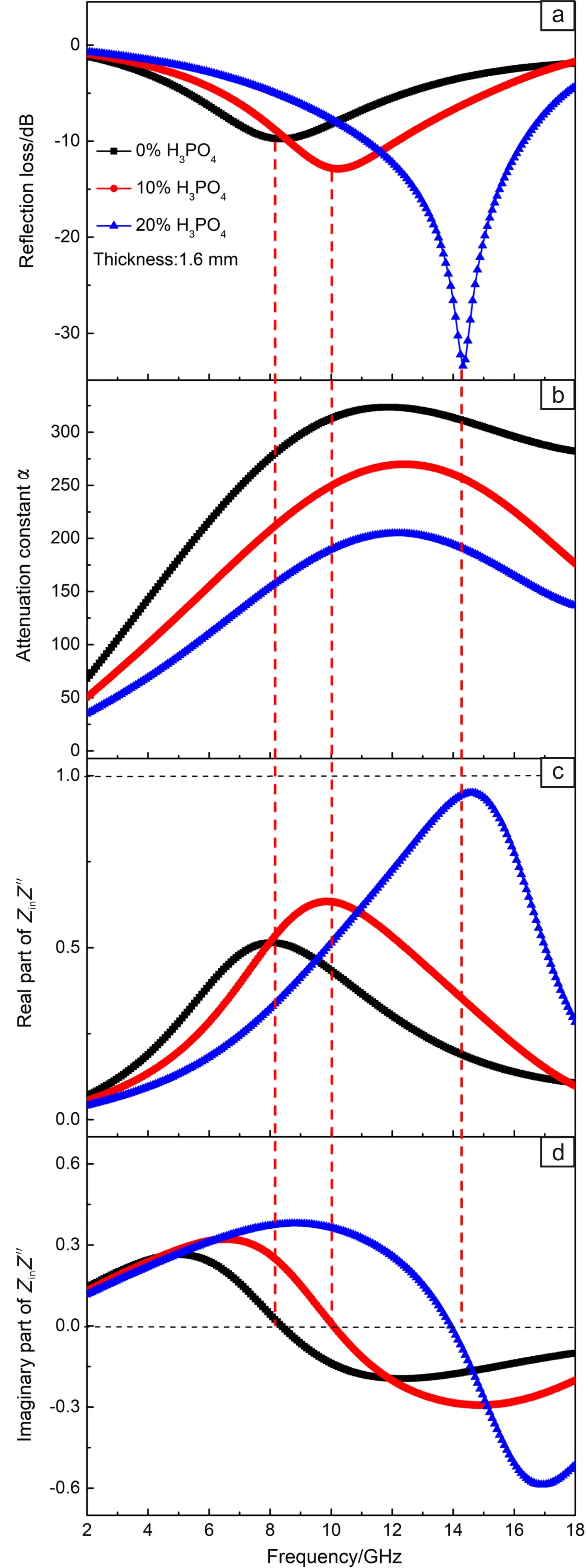

其中,Z0为自由空间的波阻抗,Zin为吸波材料的归一化输入阻抗,f为电磁波的频率,d为涂层厚度,c为真空中的光速。图4给出了不同浓度磷酸磷化样品的RL随着f的变化曲线。未经过磷化处理的样品吸波性能较差,最小RL为-17.50 dB,匹配厚度为3.2 mm(图4a)。经过磷化处理后,样品的RL分别在4.23~6.54 GHz和14.30~16.34 GHz范围内出现两个较强吸收峰,低频下的吸收峰具有最小的RL,而高频下的吸收峰具有最大的有效吸收带宽。10%磷酸磷化的样品在厚度仅为1.2 mm时RL就可以达到-25.12 dB(图4b)。20%磷酸磷化样品呈现最好的吸波性能,在1.6 mm厚度时,RL达-33.40 dB, 有效吸收频段为11.12~16.32 GHz,对应带宽为5.20 GHz(图4c)。由此可知,磷化处理后样品的吸波性能明显提升,不仅具有更小的RL,且匹配厚度明显降低。

3.3 微波吸收机理分析

采用德拜理论进一步分析吸波样品介电损耗的变化规律,根据该理论,ε″ 满足以下方程[17]:

图4 不同浓度磷酸磷化样品的反射损耗:(a)0%,(b)10%,(c)20%Fig.4 Reflection loss for the samples phosphated with 0% (a), 10% (b) and 20% (c) phosphoric acid

(3)

式中,εs为静态介电常数,ε∞为光频介电常数,ω为角频率,τ为弛豫时间,σ为材料电导率,ε0为真空介电常数。由式(3)可知,材料的ε″可以看作是极化弛豫和电导的共同作用。经磷化处理后,磁粉表面生成磷酸盐,使其电导率显著降低,并且随着磷酸浓度增加,磁粉表面的磷酸盐厚度继续增加,使其电导率进一步降低。因此,磁粉ε″随着磷酸浓度的增加而降低。根据柯尔-柯尔曲线[18, 19]:

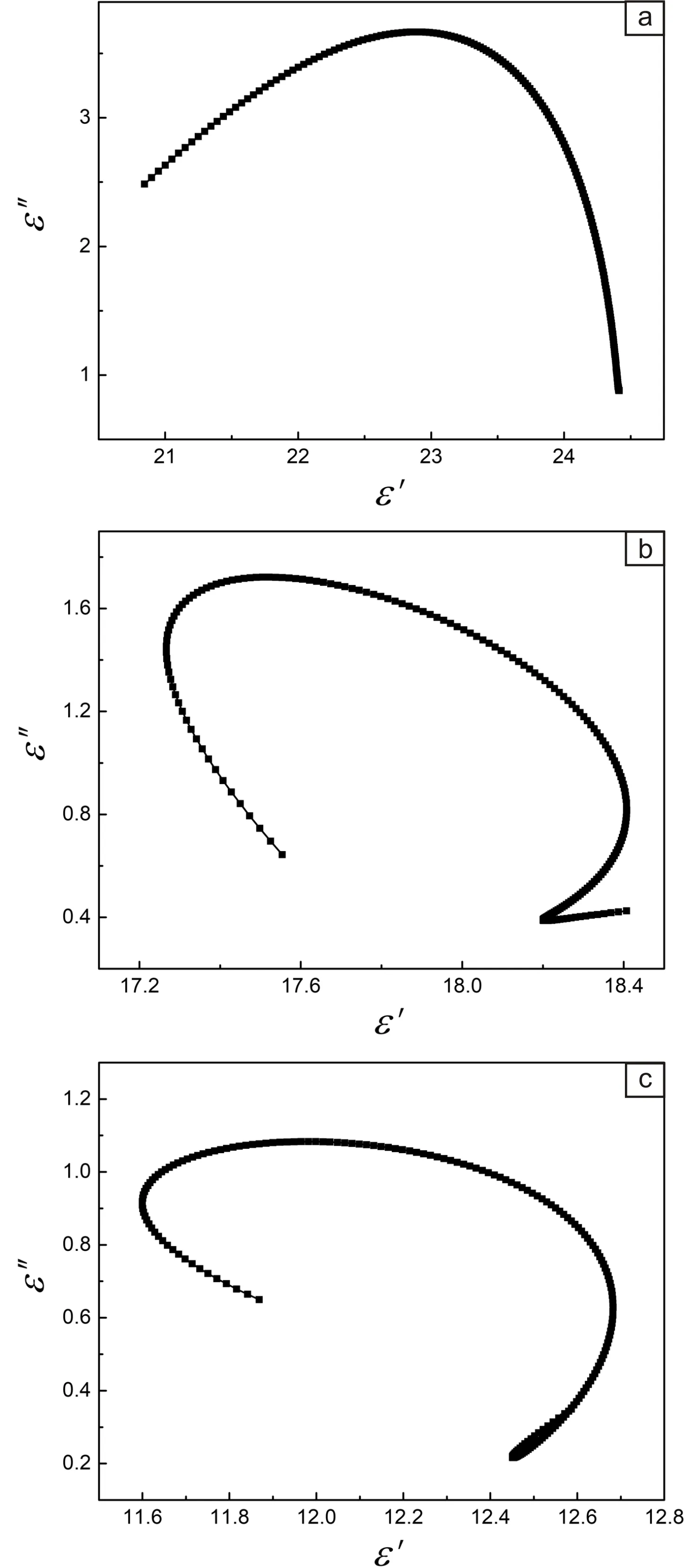

(4)

可知,如果材料的ε′和ε″满足上述方程,则在柯尔-柯尔(ε′-ε″)图中会出现半圆,证明材料中存在着极化弛豫过程,其中一个半圆对应一个极化过程。图5给出了FeCoSi合金吸波样品的ε′-ε″图。图5a中的曲线出现了一个半圆,说明未经磷化的样品存在一个极化驰豫过程;而图5b和5c中的曲线出现了两个半圆,说明经磷化处理后的样品存在两个极化弛豫过程。这是因为对于未磷化的样品,极化作用为磁粉和石蜡之间的界面极化;经磷化后的样品中增加了磷酸盐与磁粉之间的界面极化作用。综上,磷化处理通过在磁粉表面形成高电阻率的磷酸盐层,一方面降低了材料的电导率,调整了材料的介电常数;另一方面在材料中引入了新的界面,增强了材料的极化弛豫作用。

图5 不同浓度磷酸磷化样品的柯尔-柯尔曲线:(a)0%,(b)10%,(c)20%Fig.5 Cole-cole curves for samples phosphated with 0% (a), 10% (b) and 20% (c)phosphoric acid

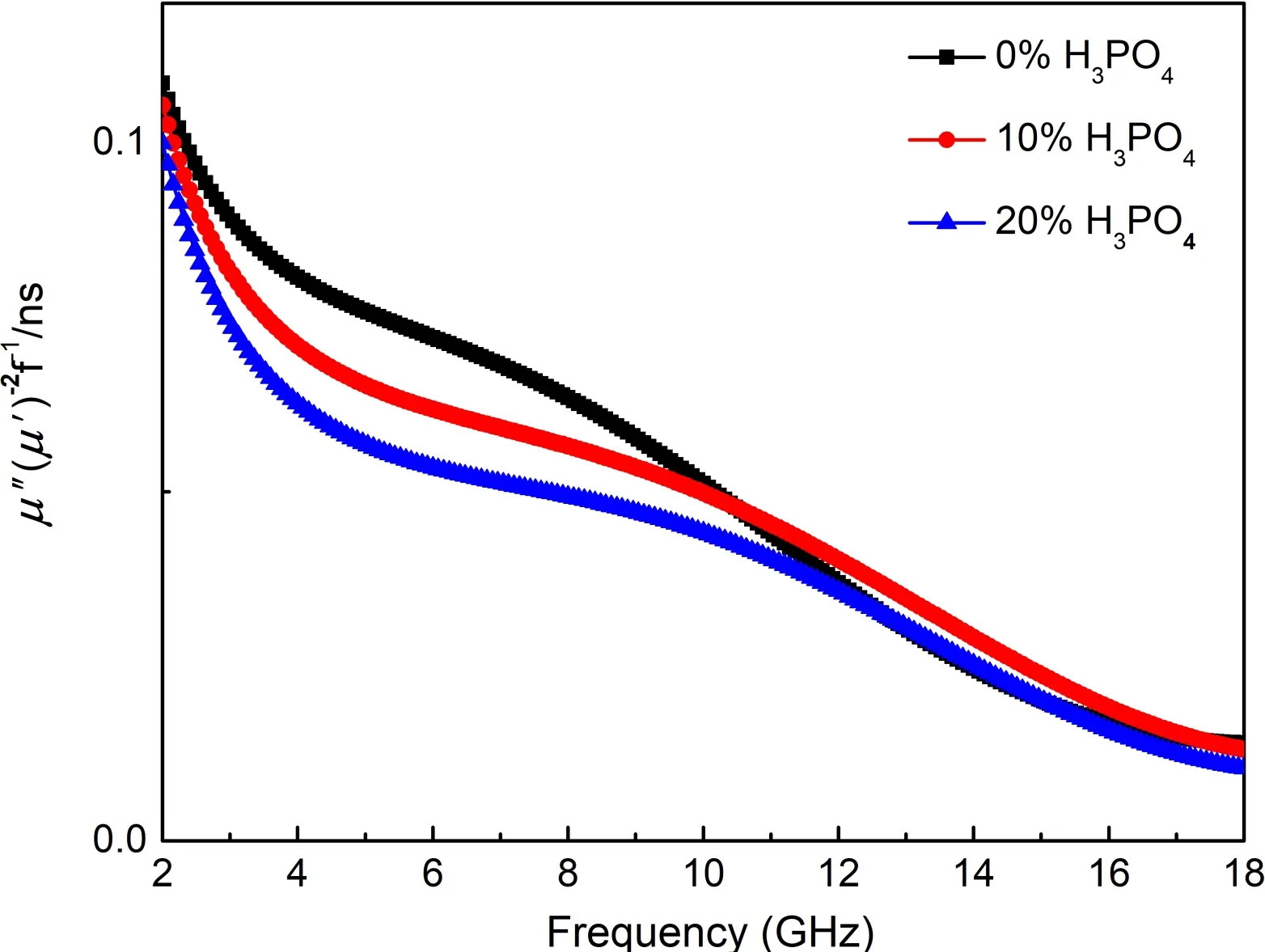

吸波材料的磁损耗主要来源于涡流损耗、自然共振以及交换共振[20]。首先研究了涡流损耗系数C0与频率f的关系,以表征涡流损耗对磁损耗的贡献:

C0=μ″(μ′)-2f-1

(5)

如图6所示,3种样品的C0均随着f的变化发生较大变化,表明磁损耗主要来源于自然共振或交换共振[21]。自然共振一般发生在频率范围为10 GHz以下,交换共振则出现在更高频率范围[22],在图3f中,磁损耗的共振峰出现的频率范围为6~9 GHz,因此可以认为磁损耗主要来自于自然共振。对于类球形的FeSiCr[23]、FeCo[24]和FeNi[25]合金磁粉,其自然共振频率在4~6 GHz的频率范围内。而片状的FeCoSi磁粉具有更高的自然共振频率(≥6.8 GHz),这是因为球磨得到的片状磁粉具有较大的形状各向异性,能够突破Snoek极限[14]。根据交换共振模型,共振频率可以表示为[26]:

(6)

其中,γ0为旋磁比,k为交换作用常数,HC为矫顽力、Ms为饱和磁化强度,D为晶粒尺寸。式(6)中γ0HC项对应于自然共振的频率。从图3f可以看出,随着磷酸浓度升高,磁损耗有所降低并且自然共振峰往高频方向移动,这是因为随着磷酸浓度升高,磷化产生的非磁性相磷酸盐增多,磁粉矫顽力也随之增加,从而使自然共振频率进一步提高。

图6 不同浓度磷酸磷化样品的涡流损耗系数与频率的关系Fig.6 Eddy current coefficient as a function of the frequency for the samples phosphated with varied phosphoric acid concentration

为了表征样品对电磁波的衰减能力,计算了样品的衰减常数α[27]:

(7)

从图7b中可见,随着磷酸浓度的提升,样品的α减小,但是从实际测得的RL中吸波性能最好的样品却是20%浓度磷酸磷化处理的样品。为了进一步解释该现象,计算了样品的归一化阻抗(Z=Zin/Z0)。图7c和7d分别是阻抗实部(Z′)和虚部(Z″)随着频率的变化曲线图,当Z′达到1且Z″为0时代表阻抗完全匹配,电磁波可以完全进入材料[28]。从图7a中可以看出,20%磷酸磷化样品最接近阻抗匹配,在14.30 GHz处实现最佳阻抗匹配,且该频率处RL达到最大;而对于未经过磷化处理以及10%磷酸磷化处理的样品,其阻抗匹配较差,因此电磁波不易进入材料内部,即便材料的α很大也不能有效消耗电磁波。综上,样品经磷化处理后,介电常数得到调控,阻抗匹配得到改善,界面极化作用增强,且自然共振频率升高,这些因素共同作用,使20%磷酸磷化样品具有优良的微波吸收性能。

图7 样品反射损耗(a),衰减常数(b),归一化阻抗实部(c)和虚部(d)随频率变化图Fig.7 Frequency dependence of the reflection loss (a), attenuation constant (b), real part (c) and imaginary part (d) of the normalized impendence for the samples

4 结 论

通过快淬甩带和高能球磨制备了三元FeCoSi片状合金磁粉,采用不同浓度磷酸对磁粉进行磷化处理。样品的吸波性能随着磷酸浓度的升高而提升,20%(质量分数)浓度磷酸磷化处理样品呈现出最优的吸波性能,在 1.6 mm厚度时,RL达到-33.40 dB,带宽达到5.20 GHz。高能球磨增加了磁粉的形状各向异性而使样品具有较高的自然共振频率,且自然共振峰频率随着磷酸浓度的升高而进一步提高。磷化处理通过在磁粉表面生成磷酸盐层不仅有效地降低了材料的复介电常数,改善了样品的阻抗匹配,同时也增强了样品的界面极化作用。