吊环螺钉断裂失效分析

2021-03-27

江苏省特种设备安全监督检验研究院 宿迁 223800

0 引言

吊环螺钉作为紧固类零件广泛应用于工业生产中,其主要作用是固定于被起吊物上,便于起重设备挂钩[1]。吊环螺钉的使用给生产带来了极大便捷,若在使用过程中发生断裂,将带来极大危险。某压铸件厂在模具的拆卸过程中发生了吊环螺钉断裂事故,本文对断裂的吊环螺钉进行了分析,以查明其断裂原因。

1 宏观分析

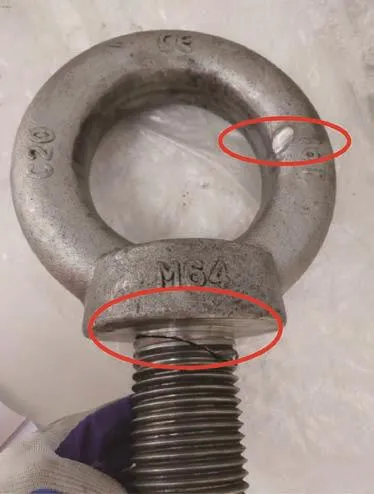

如图1所示,断裂位置发生在螺钉从根部向外的3个螺牙,断裂面与螺钉纵轴约成45 夹角。吊环的环部侧面存在明显压痕,其双吊点的另一吊环螺钉对称位置同样有类似压痕。由此可知,吊环工作所受拉力非竖直方向,而是与竖直方向成一角度。

图1 断裂面及压痕

图2为吊环螺钉根部,其粗糙度及结构形式均不符合GB/T 825—1988《吊环螺钉》中的要求。螺钉根部粗糙度过大,易造成应力集中。

图2 吊环螺钉根部

如图3a所示为断裂面,A点为起裂点,裂纹沿典型的放射线扩展,在B区域形成瞬断区,螺钉发生完全断裂。在B点断裂前,裂纹沿与轴向约45 的斜面扩展,部分螺牙根部出现裂纹,如图3b所示。

图3 断口整体形貌

断口附近无明显的塑性变形,在断口根部可以观察到呈圈状的加工刀痕。从断口形貌观察可知,该断口为典型的疲劳断口,断口平整,表面光滑,分为3个区域:疲劳源区、疲劳裂纹扩展区和瞬断区,扩展区所占断口面积较大。

2 理化性能分析

2.1 金相检验

在样品的断口附近以及未发生断裂的部位进行取样,对其进行非金属夹杂物、金相组织及晶粒度检测。

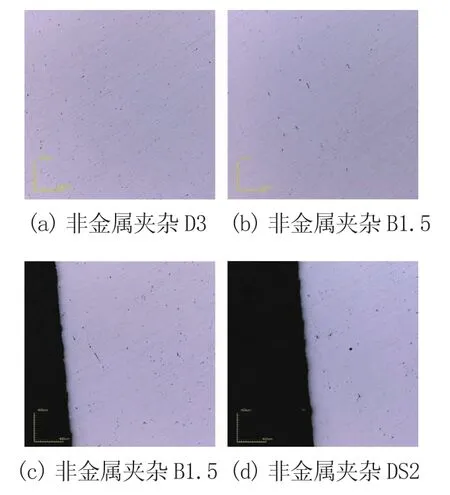

2.1.1 非金属夹杂物

根据形态以及分布,钢材中的非金属夹杂物可分A、B、C、D及DS为五大类[2]。其中A类代表硫化物类,B类代表氧化铝类,C类代表硅酸盐类,D类代表球状氧化物类,DS类代表单颗粒球状类。

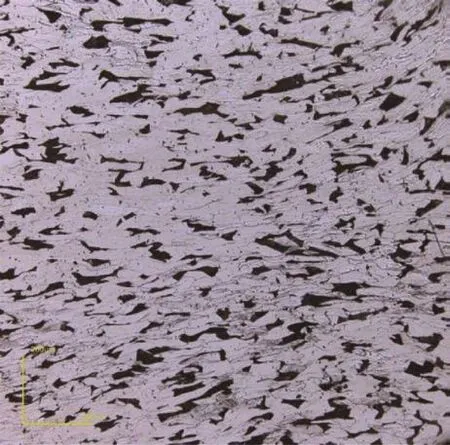

如图4所示,对样本放大100倍,对其进行非金属夹杂物含量测定,可发现样本的非金属夹杂物较严重,其中D类(球状氧化物)较为严重。金属中的非金属夹杂物会对其机械性能产生影响,一定程度降低了疲劳特性、抗冲击韧性及耐腐蚀性[3]。

图4 非金属夹杂及评级

2.1.2 晶粒度

晶粒度是表示晶粒大小的尺度。金属的晶粒大小对金属的许多性能有较大影响。晶粒度的影响,实质是晶界面积大小的影响。晶粒越细小则晶界面积越大,对性能的影响也越大。对于金属的力学性能而言,一般是晶粒越细小,则强度和硬度越高,同时塑性和韧性也越好[4]。

如图5所示,将样本放大200倍,对其进行晶粒度分析可得,样本平均晶粒度为5.5级[5],GB/T 825—1988《吊环螺钉》中对规定吊环螺钉成品的晶粒度不应低于5级,样本符合该标准的要求。

图5 晶粒度

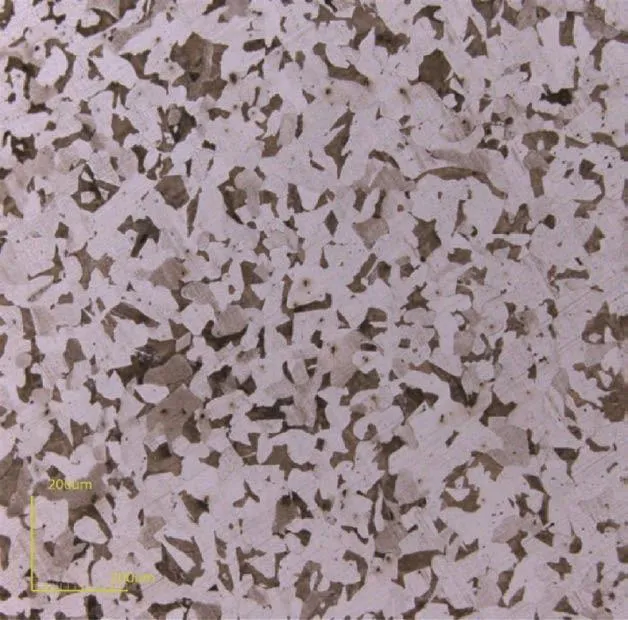

2.1.3 晶粒的均布

图6a、图6b为断裂螺钉不同部位取样得到的样本晶相图。图6a中铁素体+珠光体组织呈等轴分布,而图6b则为压扁状的铁素体+珠光体组织,晶粒分布明显不均匀。导致晶粒不均匀的原因推测可能是锻造工艺不合理,锻造过程各部位变形程度达到临界变形区导致晶粒粗大,对螺钉的持久性能及抗疲劳性有一定影响。

图6 晶粒的均布

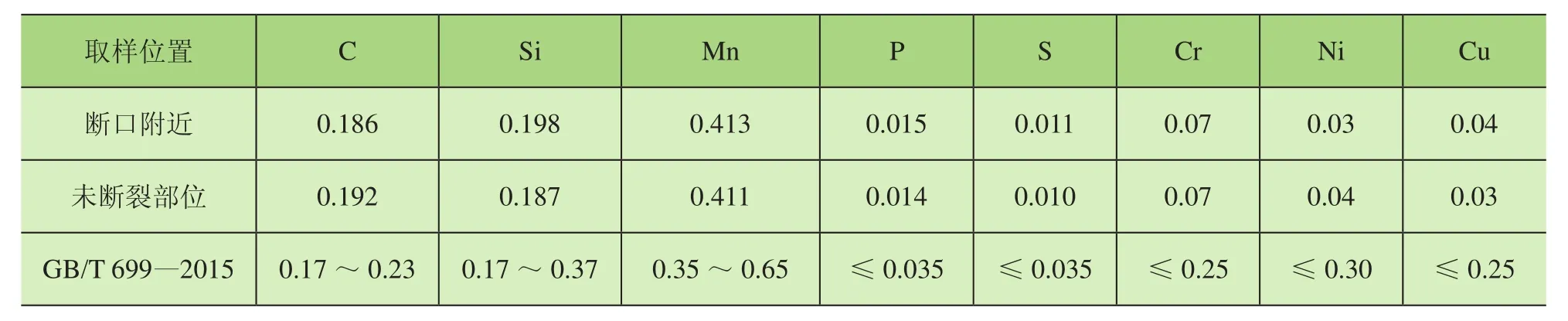

2.2 化学成分分析

采用直读光谱仪对螺钉进行化学成分分析,结果见表1。断裂的螺钉上标记的材料为20号钢,分析结果见表1,断口表面的材料成分符合标准中关于20号钢的要求[6]。

表1 断裂螺钉的化学成分分析结果(质量分数) %

2.3 硬度测量

对螺钉断面进行硬度测试,如图7所示,螺牙芯部(D位置)硬度值约为220HV1,远离螺牙区域(E位置)硬度值约为185HV1。导致D位置的硬度高于E位置的原因是螺纹区域脱碳现象明显,导致铁素体含量升高,强度降低。在使用过程中,低强度的螺牙在外力挤压下,铁素体和珠光体组织被压扁,产生加工硬化效果,导致硬度上升,如图8所示。一般情况下,加工硬化可一定程度上提高耐磨性和疲劳强度,但同时又常伴随大量细微裂纹的出现,零件的抗冲击能力降低。

图7 螺牙硬度

图8 加工硬化

3 力学分析

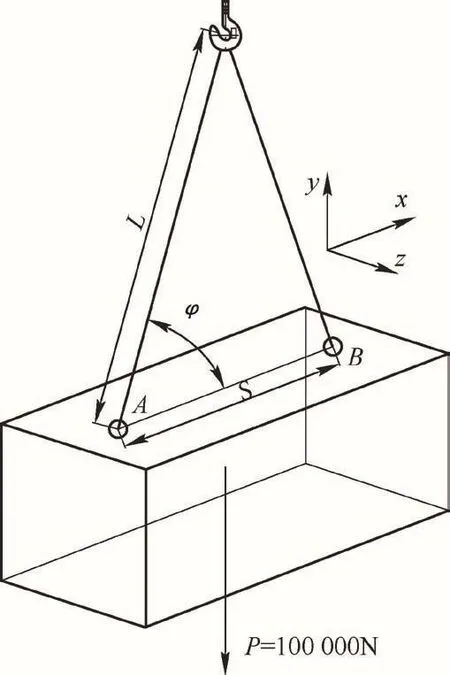

发生断裂时起重机吊钩通过双吊索对重物进行起升作业,其起升工况可近似简化为如图9所示,其起升方式采用双螺钉起吊,起吊过程中A处吊环螺钉发生断裂。

图9 工况示意图

吊索长S=230.0 cm,两个吊点间距S=135.5 cm,重物P=100 000 N,计算得夹角φ=72°。

对发生断裂的吊环螺钉进行受力分析,如图10所示,吊环所受吊索的拉力可分解为平行于吊环支承面的切向力Ft和垂直于吊环支承面的法向力Fn。由于吊环螺钉自身的结构,吊环支撑面与螺杆交汇点K为应力集中点,而K点也是此次断裂的起始点。

图10 受力分析

发生断裂的吊环螺钉的材料为20号钢,属于塑性材料,即其失效是以发生屈服现象、出现塑性变形为标志的,故其失效分析适用第三或第四强度理论[7]。应用解析法对P点处的应力状态进行分析,可得

通常,由第四强度理论得出的结果比第三强度理论得出的结果大,故为安全起见,采用第四强度理论计算相当应力

对于采用20号钢制造的吊环螺钉,其σs=245 MPa,此时危险点K的相当应力σr4的值大于材料的屈服强度,螺钉因过载而导致断裂的可能性不大。

4 结论

发生断裂的吊环螺钉安装于模具起吊点处,起重机械通过环链吊环,采用双吊点的形式对模具进行起吊作业。起吊作业时,吊环螺钉主要承受拉-拉载荷,并同时承受一定弯曲载荷。通过对现场工况受力分析可知,吊环螺钉的相当应力远低于其材料的屈服极限。故螺钉的断裂属于低周疲劳断裂。其发生低周疲劳断裂的主要原因有:

1)吊环螺钉的概况、螺纹根部、螺距等部位加工精度较差,不符合要求。

2)螺钉内部存在大量非金属夹杂物。

3)在螺钉根部位置出现应力集中,当吊环出现斜拉时,所受应力较大,且方向出现偏移。距吊点最远端的螺钉根部位置所受拉力最大,在该位置出现起裂点,裂纹沿材料薄弱位置进行扩展,最终导致断裂。