考虑电池电量约束的自动化码头AGV调度

2021-03-27

武汉理工大学物流工程学院 武汉 430063

0 引言

随着经济全球化的发展,水路运输成为各国贸易运输的主要方式,集装箱码头的数量和智能化程度也不断提高,集装箱码头自动化成为全球各港口的发展趋势。自动化集装箱码头作业过程中,AGV(Automated Guided Vehicle)水平运输作业是衔接岸边集装箱起重机(以下简称岸桥)作业和堆场作业的关键环节,其作业效率影响着岸桥的作业效率,进而决定了船舶的靠泊时间长短。

针对自动化码头AGV调度问题,考虑多种因素,包括AGV的路径优化、AGV避碰、AGV数量配置、码头其他设备的协同调度等。刘梦梦[1]考虑了AGV的路径优化问题,基于Netlogo平台建立了自动化码头AGV调度仿真模型并采取微遗传算法求解,其实验结果表明:当岸桥与AGV数量比为4:1时AGV无效作业时间最短且利用率最高。韩晓龙[2]等通过eM-Plant建立了自动化集装箱码头单船卸船作业仿真模型,设计了3种不同的调度策略和AGV数量配置方式并进行仿真实验验证,分析了这两个因素对码头整体装卸作业效率的影响。周雅洁[3]等研究了岸桥、AGV、自动化场场桥三种资源的协同调度,并试图解决调度过程中AGV的路口碰撞问题。Homayouni[4]等将装载作业和卸载作业同时考虑在内,研究了岸桥、AGV和缓冲区的集成调度问题,通过模拟退火算法和遗传算法对建立的模型分别进行了求解。

当前AGV多采用电力驱动,存在电池续航问题,然而查阅大量文献发现,现有AGV调度研究对电池电量约束考虑较少。张剑韬[5]等考虑到传统人工充电的安全问题和自动化水平问题,提出了一种非接触式无线充电的方法,目的是实现工厂生产线AGV无接触充电。FATNASSI[6]等提出一个将AGV充电管理策略考虑在内的静态调度方法,结合启发式整数规划模型可以快速解决调度问题。傅正堂[7]等将AGV重空载时的耗电量不同考虑在内,添加了电量约束,建立了多AGV的装卸作业模型,该模型更符合工程实际。张亚琦[8]等将AGV电池的续航时间作为约束之一,充分考虑AGV充电需求,构建并结合遗传算法求解了码头AGV调度模型,验证充电过程对码头作业效率的影响。周小凡[9]等在考虑AGV电池续航能力及空载、重载耗电速度不同的前提下,综合考虑装卸任务的距离和紧急程度建立了AGV调度模型。文中将AGV电池电量约束考虑在内,同时考虑AGV重空载的耗电量差异及AGV非线性充电的事实,在机会充电模式的前提下,研究充电过程对AGV作业效率的影响,以确定AGV最佳充电区间。

1 问题描述

某自动化集装箱码头需要在指定时间段内完成一艘集装箱船舶的卸船任务,码头前沿的平面布局图如图1所示。前沿水平运输作业区包括装卸作业区、缓冲区、行驶区,水平运输系统中的设备主要为AGV和AGV伴侣,除此之外为补充AGV电能,水平运输系统中包含充电桩,与AGV伴侣一样位于堆场海侧。

图1 码头前沿平面布局图

集装箱船舶靠泊后,中央控制系统将船舶靠泊装卸信息发送到AGV调度系统,将装/卸载任务根据一定的原则分配至AGV,AGV需视自身荷电状态(State of Charge,SOC)决定是否接受任务。AGV电池电量按照不同的荷电状态(State of Charge,SOC)划分为三个区间:

1)强制充电区间 此区间内的AGV不能接受、执行装卸任务,必须尽快驶入最近的充电位置进行充电,直到电量值到达下一区间上限;

2)机会充电区间 此区间内的AGV可以正常接受任务,但在条件允许的情况下应尽量驶入可充电位置充电;

3)正常工作区间 此区间内的AGV可正常接受、执行任务,直至电量消耗至机会充电区间。

考虑机会充电过程的AGV作业流程如下:在一艘集装箱船舶的卸船作业中,所有AGV在满电的状态停在堆场海侧交互区,等待水平运输任务的开始。每个装卸任务按照作业的紧急程度和AGV需要行驶的总距离进行优先级定义,将两个参数进行无量纲化处理后,各设定一定的权重和,使优先级的定义更合理、更贴近实际。作业的紧急程度主要根据该装卸任务的距离规定完成装卸时间的长短分为三个等级,等级越高代表紧急程度越低;AGV总行驶距离可通过查询系统的地理信息表得到。结合上述的AGV作业过程,可得出机会充电模式下的AGV作业流程如图2所示。

图2 AGV作业流程图

2 模型建立

自动化码头AGV在作业过程中,存在空载和重载两种状态,并保持相同的运行速度,此时两种状态下的电量消耗与剩余里程具体关系如图3所示。

图3 AGV电量消耗曲线

根据傅正堂[7]提出的AGV重、空载耗电曲线模型,取重、空载耗电速率的比为φ,将耗电量x与行驶距离L的关系拟合为一元二次函数

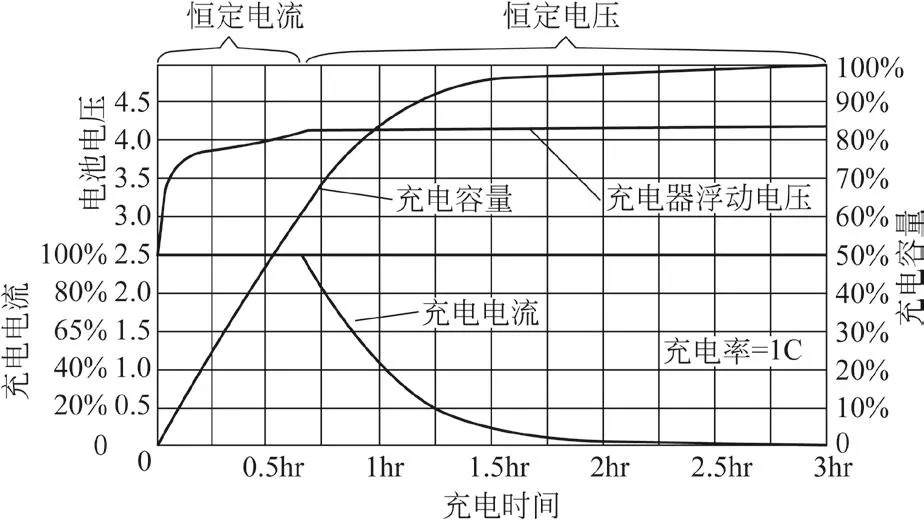

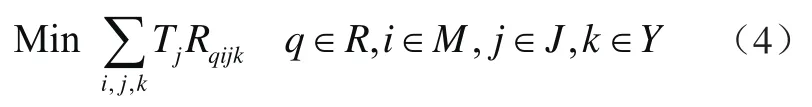

与放电过程类似,锂电池的充电速率也不是简单的线性关系。图4展示了锂电池在充电过程中充电容量与充电时间的关系,电池容量与充电时间的关系为

图4 锂电池充电曲线

式中 :Ca=1、2分别代表电池状态位于强制充电区间、机会充电区间、无需充电区间,根据曲线求出a1=0.93、a1=-3.14、b=6.18、c=-2.17。

2.1 变量及符号定义

在a台岸桥M1MiMa(1≤i≤a)上有b个集装箱待装卸J1JjJb(1≤j≤b),每个集装箱可能从某台岸桥运输至某个堆场,一共有c个堆场Y1YkYc(1≤k≤c)。集装箱作业表示为Oik指集装箱作业Jj由i岸桥装卸至k堆场上。每台岸桥、AGV一次最多进行一个集装箱装卸作业,由q台AGV进行装卸作业R1RqRz(1≤q≤z),将集装箱从i岸桥装卸至k堆场需要时间tq,ik。假设AGV在空载和重载时行驶速度相同,故tq,ik为

式中:D(i,k)为岸桥行驶i至堆场k的距离,通过查询系统地理信息表获得;Z为充电桩集合;Uj(t)=(1,2,3)为集装箱任务的紧急程度;Dj(t)=(1,2,3)为任务距离等级,将距离转换为耗电量,根据预计任务完成后电池电量所处的状态确定,电量越低级数越高;耗电量xijk由式(4)求得,xij为执行任务前电量,xjk为执行任务后电量;tij为接受任务的时间,tjk为任务完成的时间;Gqj(t)为AGVq在t时刻与任务j执行起点对应的距离等级;Tj为 AGVq完成任务j的时间;xq(t)为 AGVq在t时刻电池电量状态;Sq(t)为 AGVq在t时刻所处的位置;wq(t)为 AGVq在t时刻选择待完成任务中按照任务评价原则得出的加权值最小的任务;Eqj(t)为t时刻任务j紧急程度和AGVq与任务的执行起点岸桥距离的加权值;Wqj(t)为 AGVq在t时刻到达各任务起点的距离和各任务紧急程度的最小加权值。

2.2 模型设计

探究最合理的充电区间的最终目标是实现AGV的高效持续作业,减少岸桥装卸作业消耗的总时间。所以将水平运输任务完成时间最短设为模型目标,寻找不同充电区间的下AGV作业时间和充电时间的关系。结合码头作业约束建立模型如下

式(4)为任务完成的总时间最短;式(5)为t时刻在执行作业的AGV不大于总AGV数量;式(6)为每个任务只能被执行一次,其中Vqj(t)为0~1变量,wq(t)等于q且AGV电量充足则为1,否则为0;式(7)为执行任务前的AGV的电量判定,x1为强制充电区间的上限;式(8)用于限定AGV电量不足时无法接受并执行任务,其中Mq(t)为0~1变量,不需要充电则为1,否则为0;式(9)中Pn(x)为0~1变量;式(10)~(13)为AGV由i行驶至k消耗的电量、由目前位置s行驶至i消耗的电量、任务j消耗的总电量;式(14)~(16)为AGV选择最小权值的任务,权值根据距离和紧急程度定义;式(17)为完成j任务消耗的时间,Tc、Tsi、Tik为充电时间,当前位置行驶至i岸桥的时间,i岸桥行驶到k堆场的时间,Tc由式(18)、(19)求得。

3 实验设计及分析

某自动化集装箱码头有两个泊位,两个泊位停靠了两艘大小不同的集装箱船舶,各需要3台、2台岸桥进行作业;共有14个前方堆场,每个堆场左侧配备1个充电桩、1台场桥,每台岸桥与各堆场之间的距离见表1 ;共有20台AGV进行水平运输作业,重载、空载速度相同,均为4 m/s,每台AGV的初始电量见表2;两艘船舶各有600、400 TEU待卸集装箱,集装箱的目标堆场具体分布情况见表3。

表1 各岸桥与各堆场之间的距离 m

表2 各AGV的初始电量

表3 集装箱的目标堆场分布 TEU

AGV在选择任务时,需要根据任务紧急程度和行驶距离确定任务的加权值,由于岸桥作业相较于AGV作业对船舶离港时间的影响更直接,文中将权重按照λ1=0.6,λ2=0.4 设置。

在设计机会充电的区间时,除了考虑充电过程对AGV作业和码头作业效率的影响外,还需要考虑电池本身的健康度问题。放电深度(Depth of discharge,DOD)是影响锂电池使用寿命的因素之一,文献[10]通过对照试验验证了当电池DOD>80%时电池交流内阻显著增加,电池内阻恶化严重,引起大量焦耳热使得电池温度升高,导致电池放电工作,电压降低,放电时间缩短,对电池性能、寿命等造成严重的影响。为了有效延长锂电池的使用时间,充分发挥机会充电的优势,充电区间不可设置过宽。综上所述,文中主要考虑机会充电区间[x1,x2]在90%≥SOC≥30%且区间长度为5、10、15、20四种不同情况对卸船作业任务总时间的影响,设计了以下两个实验:

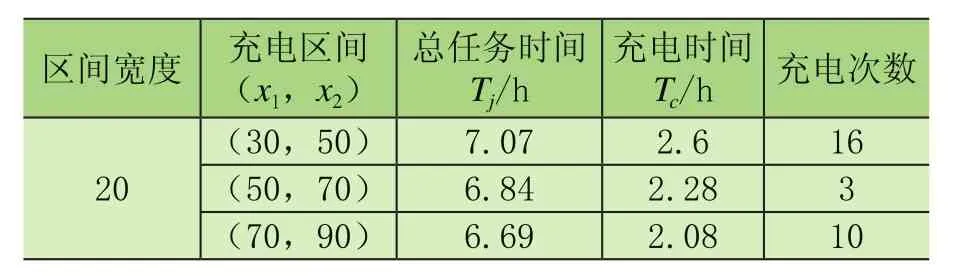

1)将机会区间宽度设置为20,计算总任务时间,缩小最佳机会作业区间的范围,提高实验效率。

2)基于实验1)得出的最佳区间,将缩短区间宽度为5、10、15,再次计算比较总任务时间,对比不同区间长度下的AGV充电次数及充电时间,确定最佳充电区间。

基于Python语言建立面向对象的模型,将自动化集装箱码头的设备和装卸任务抽象为实体对象,根据模型进行求解。最终实验1)得出的总任务时间、总充电次数、总充电时间如表4所示,并得出折线图见图5。

表4 区间宽度20的各项评价指标

图5 区间宽度20的各项评价指标

结合数据可以发现,在已知AGV初始电量的情况下,设定三个不同的机会充电区间(30,50)、(50,70)、(70,90),区间位置越高,任务完成时间越短。充电区间为(70,90)时,充电次数最少,是由于在电量充足时,AGV的耗电速率较慢,在同样的耗电量下,AGV可以行驶更长的距离。对比之下,区间为(30,50)时,充电次数明显增多,主要原因是SOC≤50%时,AGV的耗电速率明显增高,尽管充电速率增高,但多次充电依旧导致了充电时间延长。

基于实验1)的结果,结合充电曲线发现,当SOC≥70%时,充电速率减缓,但在此区间内耗电也较慢。为进一步确定合理的充电区间,将充电区间(70,90)细化,按照5%的步进设置5、10、15的区间宽度,进行模型求解,得出的结果如表5和图6所示。

图6 不同充电区间的各项评价指标

表5 不同区间宽度的各项评价指标

结合表5和图6的数据发现:当区间长度为5%时,AGV的充电次数陡然增加,作业时间也比另外两种宽度区间要长。主要是因为AGV执行一次任务消耗的电量很大概率会超过区间宽度,即5%,这导致AGV频繁位于强制充电区间,且无法选择任务,最终展现为整体作业时间的延长。当区间为15%时,无论是充电次数还是充电时间抑或是总任务时间,都没有太大差别;区间宽度变长,使得AGV充电的总次数减少,但随着电量的增加充电速率减慢,AGV的充电时间也相对的延长,这体现在(75,80)区间的充电时间略微长于(70,85)区间。比起另外两个区间宽度,区间宽度为10%时所求得的几个评价指标都更符合要求:充电次数虽然比起宽度区间15%要稍多,但总任务完成时间和充电时间都更优。

综合表中数据,可以看出当区间为(75,85)时,三个评价指标综合最优,此时AGV耗电速率较慢,充电时间也较短,可以更好地配合场桥作业时间,减少充电过程对码头整体运输作业的影响。

4 结语

为缩短集装箱船舶在自动化集装箱码头的停泊时间,提高AGV的作业效率,文中考虑电驱动AGV在空、重载状态下的耗电差异及非线性充电特点,综合AGV总作业时间、AGV充电时间、AGV充电次数三个指标,建立了自动化码头AGV调度模型,通过算例验证AGV充电过程对其作业效率的影响,拓宽了自动化集装箱码头的研究范围,符合工程实际。但码头环境复杂,文中在研究过程中忽略了AGV作业过程中的路径冲突以及电池自身的自放电损失,此外未考虑装卸船任务同时进行的情况,后续将针对以上情况进一步深入研究。