核电厚壁管道自动焊在线监测及评估系统研究

2021-03-26闫灿灿陈鹏王世培孙秋阳

闫灿灿,陈鹏,王世培,孙秋阳

中国核工业二三建设有限公司 北京 101300

1 序言

焊接过程是一个复杂的物理化学过程,焊接质量受焊接材料、结构、工艺与环境等多方面因素共同作用[1],针对不同的焊接条件应设计相应的传感监测系统来实现焊接过程的有效评估。目前,常用的焊接监测手段包括:使用霍尔传感器获取电流和电压信号[2]、使用工业相机结合滤光片获取熔池视觉信号[3,4]、使用传声器获取焊接声信号[5],以及使用热像仪获取熔池温度场信息[6]等。在获取相应的声、电、光、温度信息之后,再通过信号处理、统计分析、深度学习等方式处理焊接过程信息,进而实现对焊接质量的评估与预测。

2 焊接质量在线监测及评估背景

目前,国内外在弧焊监测领域都已经做了大量的研究,尤其是针对电弧焊工艺,已经研制出了一批商业化的焊接过程监测系统,这些监测系统主要应用于航空、汽车、造船等行业。其中,Ariane公司对火箭箱体进行高质量的GTAW焊接,在焊接过程中采用了德国HKS公司生产的焊接过程监控系统,此监控系统可以同时测量多台焊接设备的电信号,同时通过将测量到的电信号与事先制定好的理想数值进行比较,以判断焊接质量是否合格。

国内某些造船企业在不锈钢板焊接过程中,利用先进的在线缺陷探测技术对每条焊道的焊接过程进行实时的测量和检查,并及时对有问题的焊道进行报警,同时可以通过评估系统分析查明存在问题的位置、原因,并评估问题的严重度,辅助焊接工程师对有问题的焊件做出正确的判断及处理。

图1 HKS焊接过程监控系统

除了已有的商业软件,高校和科研院所也还在对焊接质量在线监测做着进一步的研究。任杰亮[7]通过对电信号的时域分析与频域分析,采用对特定统计量进行比较与概率密度分布图等统计曲线相结合的方法,可以准确快速地判断焊接过程的稳定性。LU J等[8]研究了在不同焊接条件下发生驼峰或熔透时,GMAW焊接过程中熔池形态的变化。通过监测焊接过程中熔池形态的变化,可以提前预测熔池中隆起或熔透的趋势。文献[9]提出了一种基于焊接电压信号的熔深实时监测系统,根据实时采集到的焊接电压峰值信号变化对熔深进行评估。郭波[10]针对GMAW中常见的CO2焊和MAG焊两种焊接方法,提出电弧形态提取和分类识别算法,用于焊接过程电弧形态的监测。白忠领[11]使用LabView软件以及TensorFlow框架,在获取焊接信息时使用深度学习的方式对焊接质量进行预测,获得了优良的预测结果。

3 焊接质量在线监测及评估系统平台搭建

本文基于核电站设备安装中厚壁管道自动TIG焊开展研究,这是因为监测系统能否采集到足够多的焊接过程参数,是评估系统能否准确地对焊接质量进行评价的关键。本文中除了采集焊接过程中的焊接电流、电弧电压、送丝速度、气体流量等常规焊接参数外,结合学术前沿成果[6,12],还通过使用激光点阵结构光视觉法与红外热像仪视觉方法对熔池三维形貌进行采集。

焊接过程中的常规参数如:焊接电流、电弧电压、送丝速度、气体流量等,采用MHJ-2型焊接参数记录仪采集。该焊接参数记录仪适用于施工现场等复杂的焊接环境的监测,获取的焊接参数会显示在其自带主机的显示界面上,同时通过基于其RS232传输接口进行编程,可以将实时采集到的焊接参数以10次/s的速度上传至计算机中,电流精度优于1%、电压精度优于0.5%、保护气体流量优于5%。

图2 焊接质量在线监测及评估系统硬件平台

搭建激光视觉系统来获取焊接过程中熔池的长度以及高度等形貌信息,该系统主要由点阵激光发射器、滤光片、成像板以及CCD相机等主要部件组成。其中,点阵激光发射器选用国产艾尔克斯的STR系列激光发射器,能够输出17×17点阵阵列,激光功率为200mW,波长为660nm;滤光片选用施耐德660nm窄带滤光片,能最大限度地过滤掉焊接电弧弧光干扰,以便于获得较为纯净的三维点阵图像;相机选择PointGray公司出品的BFS-U3-51S5M工业相机,最大分辨力能够达到2448×2048,可以通过数据线与计算机进行实时通信;镜头选用FUJINON-HF8XA-5M近焦镜头,减小镜头与物体距离过近时引起的图形畸变,以便于在10cm左右可以获得较为清晰的激光点阵图像。出厂时附带Spinnaker整套软件,包括在线软件以及整套SDK以供二次开发使用。安装的相对位置如图2所示,其中激光发射器距熔池表面100mm左右,成像板与熔池距离约为100mm,CCD相机与成像板之间的距离也为100mm左右,以此获得较为清晰的反射图样。

红外视觉系统主要包括以热像仪为核心的一整套采集系统,红外热像仪采用上海巨哥科技股份有限公司出品的MAG系列高温型在线式红外热像仪,支持RTP、IP、DHCP、TCP等数据传输协议,本次使用RJ45型网线接口与工作站连接进行数据传输,出厂时附带ThermoX在线软件,可以在线查看、记录、回放热像仪获取的熔池红外数据。

将以上主要硬件与计算机工作站相连接,本文使用的工作站采用i9-9600x的CPU,并且配有64G DDR4高速内存条与M.2接口的固态硬盘,保证熔池形貌采样频率达到1组/s,试验系统的整体结构如图2所示。

4 信息采集方式及处理手段

4.1 激光视觉系统的信息获取与处理

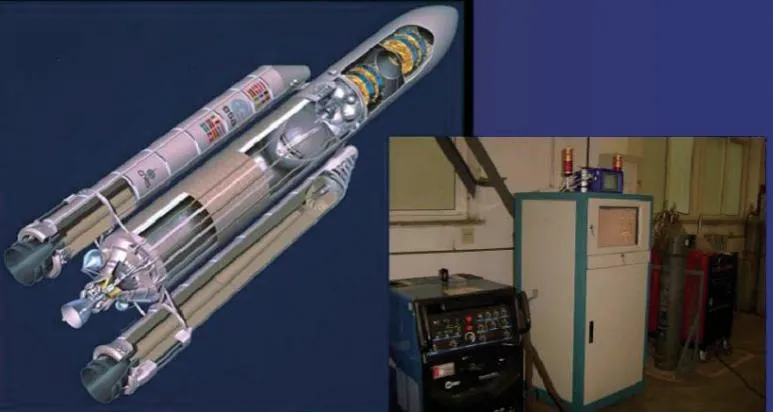

由于电弧光的强烈干扰,焊接熔池很难直接通过工业CCD相机观测到,因此选用结构光视觉传感法。因为TIG熔池表面为光滑的镜面,光线照射到熔池表面后会发生镜面反射,而点阵激光经熔池表面反射后强度不会衰减,但是电弧光会随着距离的增加而成倍衰减,利用这一特点,即可以得到如图3所示的反射图样。通过Spinnaker SDK开发工具包编写在线采集程序,实现对相机列表的获取、相机选择、初始化、采集模式设定,以及采集的其他相关设置等。在本系统中,由于弧光干扰较大,为了避免成像板距离熔池的尺寸过远,曝光时间为62ms。

获取图像之后,采用文献[12]中的图像处理方法对获取的图像进行处理,重构出熔池三维图像(见图3),并返回熔池的长度、宽度与高度值。熔池重构使用Python语言进行编写。

图3 前期试验中获得的激光点阵图像以及重构后的三维熔池

4.2 监测串口信息

使用C++对RS232串口信息进行读取,并实时储存峰值电流、基值电流、平均电弧电压、气体流量与送丝速度等焊接参数。

4.3 热像仪数据的获取与处理

热像仪使用SDK中的两个封装好的类库进行控制,编程语言使用C++,识别程序代码使用OpenCV框架进行编写。利用编写的红外热像仪采集程序可以获得熔池温度分布、总体形貌特征等熔池信息,进一步使用图像处理算法对熔池宽度以及熔池中心点等位置进行识别,可以实时监测到熔池位置以及焊枪在坡口中的位置。红外图像识别效果如图4所示。从图中可看出,红外热像仪识别算法可识别熔池宽度以及熔池中心位置,其中熔池宽度识别之后返回像素值,经比例标定换算即可得到熔池宽度。

图4 红外图像识别效果

4.4 系统界面设计

系统主要分为三个交互界面:厚壁管焊接质量在线监测及评估系统管理界面;厚壁管焊接质量在线监测及评估系统实时显示界面;厚壁管焊接质量在线监测及评估系统评估结果界面。

(1)厚壁管焊接质量在线监测及评估系统管理界面 厚壁管焊接质量在线监测及评估系统管理界面(以下简称“管理界面”)可输入有关焊接信息,主要包括焊接道次、产品类型、焊材牌号、母材种类、圆管厚度及圆管直径等基础信息;设置峰值电流、基值电流、焊缝宽度、电弧电压、气体流量及送丝速度等需要监测的信息范围;热像仪IP地址、存储位置(包括参数保存、CCD保存以及热成像存储)等设置的信息;可以设置保存按钮,对输入的焊接信息进行保存,在下次焊接同样的道次时调用信息;拥有“参数监测”按钮,可以保存输入的焊接信息之后调用出实时监测界面。系统管理界面如图5所示。

图5 系统管理界面

(2)厚壁管焊接质量在线监测及评估系统实时显示界面 基于厚壁管焊接过程,厚壁管焊接质量在线监测及评估系统实时显示界面(以下简称“实时显示界面”)能根据管理界面中输入的多种焊接信息,更新界面中的相关信息,如送丝速度等;可以对包括送丝速度、气体流量等在内的焊接信息进行实时更新并显示、储存,根据工艺参数范围计算偏差值并计算偏差次数;显示并储存CCD相机以及热像仪获取到的图像,并将储存的图片进行实时处理,获得熔池高度与宽度等熔池几何参数,并更新到界面中;将实际反馈参数与设置参数相比对,计算得出评估结果,若初步评估出现焊接缺陷,则弹出缺陷信息,如图6所示。

图6中左上方为焊接参数、偏差值及偏差次数的显示区域,灰色阴影部分为参数的曲线图绘制部分,左下角区域为热像仪的红外图像显示区域,右侧方框为CCD相机捕获的图片区域,整个界面的右侧上边部分为焊接参数显示部分,以及焊接质量参数的显示区域,左侧具有独立开关,可以单独控制某一种传感器的开启和闭合,下边是可以调用热像仪和相机独立程序的按钮,可以单独调用热像仪和相机的自带程序,右下角为开始按钮和退出按钮,开始按钮可以实现全部传感器的开启功能,退出按钮则退出整个程序。

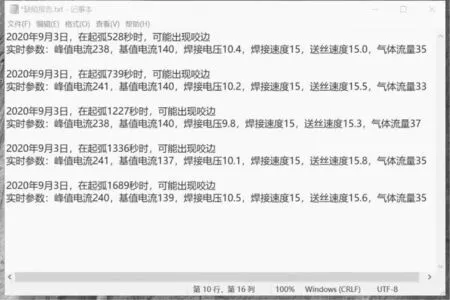

(3)厚壁管焊接质量在线监测及评估系统评估结果界面 该界面会实时弹出评估报告,评估过程主要基于采集到的焊接过程参数,通过判断焊接过程参数与设定值之间的偏差量,并基于焊工经验模型,评估该位置可能出现的焊接缺陷,如图7所示。评估结果会辅助焊接工程师更好地实时调整焊接参数,改善焊道质量。

图6 焊接质量在线监测及评估系统实时显示界面

图7 缺陷报告示例

5 结束语

1)使用厚壁管在线监测及评估系统可以有效地采集厚壁管焊接过程中的信息,除传统的电流电压、送丝速度、气体流量等,还将激光点阵结构光视觉法与红外热像仪视觉法等应用进来,同步获得熔池的长度、宽度等几何参数。

2)该系统界面完全自主设计,可以满足厚壁管多层多道焊的参数设置,实时监测焊接过程,以及对焊接过程实时评估并显示。

3)编写的红外视觉图像处理程序,不仅能够实时显示焊道的宽度,还能够定位焊枪位置,方便焊接工程师调整焊枪。