动态倾斜监测技术在海上风电工程中的应用

2021-03-25郑涛

郑涛

(浙江华东测绘与工程安全技术有限公司,浙江 杭州 310014)

0 引言

随着海上风力发电技术的进步和国家对新能源发展的政策导向与支持,我国近海风电项目自2017年开始进入建设高潮期,截至2021年4月底,我国海上风电并网容量达到1042万kW,主要分布在江苏、浙江、福建以及广东近海海域。根据我国近海地区地质地貌条件,单桩式基础因其具有结构简单、造价相对较低、施工效率高等优点,在江苏近海风电项目中被大量应用。海上风电和陆上风电相比,其基础和塔筒不仅需要承受自身重力、风推力、叶轮扭力及复杂多变负荷的影响,还需面对恶劣的海洋环境(如盐雾腐蚀、海浪载荷、海冰冲撞、台风等因素)的影响,风机单桩基础的垂直度是施工质量的一项重要控制指标,也是评估风机在运行期间结构稳定性的一个重要参数,因此对基础倾斜和塔筒的变形量进行实时的监测和分析是保证海上风电机组安全运行的前提保证。

目前,对海上风电机组单桩基础和塔筒垂直度监测的方法主要有GPS监测技术[1]、倾角测量技术和三维激光扫描技术等,但GPS监测和三维激光扫描技术存在成本高、精度低以及安装不便等问题,不能满足海上风电机组塔筒垂直度监测的要求。因此,目前国内海上风电项目一般采用倾角传感器进行塔筒和基础倾斜的趋势和单一数值的监测。风机在运行过程中,基础与塔筒在外荷载作用下会发生摆动,特别是在塔筒顶部存在较大的横向加速度,使得普通倾角传感器的测量误差较大,无法真实地获得海上风电基础与塔筒结构的实际倾斜变化状态,不能对塔筒动态性能进行全面分析和评价,因而研究经济实用的动态倾斜监测技术,才更加符合海上风电机组的结构特性[2]。

1 塔筒动态倾斜监测技术的研究

对于单桩式海上风电机组的动态倾斜监测技术需要解决两个最基本的问题:一是提高倾斜传感器的动态性能,确保传感器能准确获得塔筒和单桩的动态倾斜角度值,从而为分析机组的结构特性提供准确的原始数据;二是通过分析单桩海上风电机组的单桩、塔筒的倾斜变形特点,对塔筒和单桩进行动态倾斜监测,从而获得塔筒的晃动位移、基础不均匀沉降、塔筒变形、塔筒刚度变化(焊缝开裂、螺栓松动)等问题。

1.1 动态倾角传感器的研究

海上风电机组的塔筒和单桩并不是一个静止不动的物体,由于受到风的载荷,始终处于摆动状态。尤其是在塔筒顶部,其横向加速度最大可达0.1g,而常用的倾角传感器只能测量静止物体的倾斜角度,当被测物体存在较大的加速度时,就会造成倾斜角度测量值出现大幅度失真,因此塔筒的动态倾斜监测不能使用常规的倾角传感器。经过研究,利用常规倾角传感器和陀螺仪各自的特点,采用独特的设计和专有的算法可将常规倾角传感器与电子陀螺仪进行融合互补,从而实现了高精度的动态倾角测量。这种新型的传感器利用高精度电子陀螺仪获得动态倾斜角度,通过高精度倾角计获得静态倾斜角度,最后利用卡尔曼滤波技术将陀螺仪和倾角计的数据进行融合,得到动、静态都非常准确的倾斜角度值,并且具有良好的动、静态性能,因此,可称之为“复合双轴动态倾角传感器”,其克服了现有常规倾角计动态性能差的缺陷,实现了对海上风电机组塔筒和单桩的动态倾斜状态进行实时监测[3]。

1.2 塔筒结构变形浅析

单桩式海上风电机组其支撑结构包括塔筒和钢管桩基础两个部分。管桩底部固定于海底,上部通过联接法兰利用螺栓与塔筒相连,因而钢管桩是整个风电机组的承重固定部件[4]。塔筒采用锥形管式结构,由此可将机组的钢管桩和塔筒近似当作一段固定的悬臂梁结构,如图1所示。通过挠曲线方程获得塔筒任意高度截面的挠度f(位移)和转角θ(倾角),来评估塔筒的工作状态,当塔筒发生挠变形时,根据挠曲线方程可得:

图1 塔筒受力和工程测量

对于风电机组来说,使塔筒出现弯曲变形的外力主要来自风载,其与风速和桨叶的桨距角有关。在桨叶迎风面积不变的条件下,风速越大作用在叶片上面的推力也就越大,从而塔筒弯曲变形的挠度就越大[5]。

(1)静态刚度圆。机组在吊装完成后,由于机舱、叶片的重心与塔筒的中心线不重合,机组受自身重力G影响偏向轮毂侧,机舱和叶片的重力使塔筒受到一个固定的弯矩,塔筒会向叶片方向发生弯曲倾斜。

如图2所示,通过偏航,可以获得塔筒和单桩在各个方向的动态倾角,由于塔筒和单桩沿圆周各向刚度相等,在圆周各个方向倾角的大小相等。因此,将获得的不同偏航位置时塔筒相应高度断面静态倾斜数据,进行拟合就可以获得一个闭合的圆形,即为塔筒的静态刚度圆。

图2 塔筒的静态刚度圆

(2)最大动态刚度圆。风电机组运行时,在迎风角不变的情况下,随着风速的增大,作用在塔筒顶部的轴向推力就越大,塔筒的挠曲变形也就越大。当风速达到并超过额定风速时,风机叶片的桨距角开始逐渐变大,而随着桨距角的变大,叶片的迎风面积迅速变小,从而使得风载作用在塔筒顶端的轴向推力逐渐降低。因此,在额定风速即在风机的额定工作点时,风机达到额定功率,同时塔筒顶端所受到的轴向推力最大。在此刻,可以测得塔筒的最大弯曲变形,也即此时塔筒的倾斜角度最大[6]。

在不同风向上,机组达到满功率运行时,也必然在该方向上经过塔筒的弯曲变形点。由于塔筒和单桩沿圆周各向刚度相等,因此可获得不同风向下,塔筒顶部的动态倾斜数据。如图3所示,拟合出这些动态倾斜数据的最大外接圆,即为最大刚度圆。

图3 塔筒的最大动态刚度圆

最大刚度圆为塔筒的实际晃动的边界曲线,正常工作的风机其塔筒的晃动不能超出此边界曲线,若塔筒晃动逾越了该边界曲线,则表明风机和塔筒出现了异常状况。最大刚度圆的直径与塔筒和单桩的刚度成反比关系,直径越大,说明刚度越小,反之直径越小,刚度越大。对最大动态刚度圆的直径和圆心变化进行分析可获得塔筒屈曲变形、焊缝开裂、螺栓松动及断裂、基础松动等故障隐患[7]。

(3)塔筒同轴度。对于单桩式海上风电机组,塔筒的同轴度是塔筒的安全运行的一个重要指标。由于海上风电安装的现场条件,在塔筒和单桩施工时,不能检测塔筒的同轴度状况,对机组的安全运行带来了一定的不确定因素。而采用刚度圆技术可以获得塔筒安装后的同轴度值,塔筒顶部和底部的两个刚度圆的圆心在平面内的距离即为同轴度值。

2 动态倾斜监测技术的应用

2.1 塔筒动态倾斜监测系统的组成

基于以上的研究,针对单桩式海上风电机组设计了一款基于动态倾斜监测技术的B/S程序构架的塔筒与基础动态倾斜监测系统。

系统主要由复合双轴动态倾角传感器,数据采集器和后台服务器组成,如图4所示。根据海上风电机组单桩和塔筒的结构形式和刚度圆分析技术需求,在机组塔筒顶法兰下端和单桩顶法兰下端位置各布置一只复合双轴动态倾角传感器,分别用来采集塔筒和单桩的倾角度数据。考虑到信号传输衰减及干扰的问题,传感器通过信号电缆以RS485通讯的方式向数据采集器传输实时信号,采集器和位于中控室的后台数据服务器利用风场预设的海底光纤环网进行通讯[8]。服务器将上传的数据进行分析、处理和存储,并实时显示塔筒及单桩的动态倾斜角度和方位,通过动态刚度圆监测图谱,分析塔筒的刚度变化情况。当塔筒和单桩刚度变化超过预警值时,系统便发出报警信号提醒风电场运维人员。

图4 监测系统组成结构

2.2 塔筒动态监测技术应用成果

系统安装于某上海风场,运行初期,为获取准确的静态刚度圆,我们在风速小于2m/s的气象条件下,进行了偏航实验。塔顶测点的偏航倾角数据的形态近视为圆,验证了静态刚度圆的正确性。

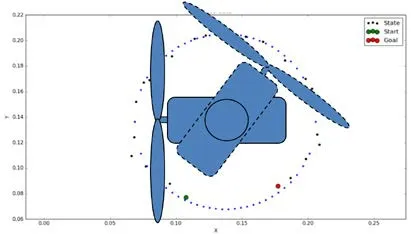

如图5所示,绿色圆圈即为该风机塔顶的静态刚度圆[9]。静态刚度圆是在忽略风推力的影响,机组只受自身重力影响出现的最大倾斜角度和最大位移半径,可以反映出机组安装后初始倾斜状态。图中刚度圆半径表示机组塔顶在偏航过程中,所产生的最大倾斜位移量为85.4mm。

图5 静态刚度圆

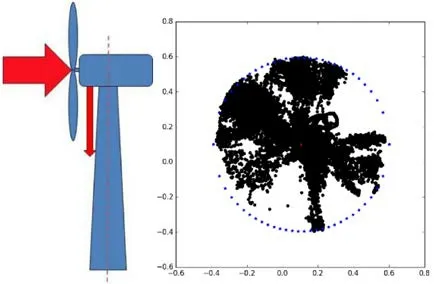

图6为风机塔顶120s的实时晃度数据,由于采用了复合动态倾角传感器,因此可采集到塔筒的晃动波形数据。通过对波形进行FFT便可计算出塔筒的一阶自振频率,同时还可计算此时塔筒的最大晃度。如图6所示,塔筒自振频率为0.3394Hz,当前塔筒晃度为217.75mm。结合右侧晃动轨迹图可知,当前塔顶晃动轨迹中心处于正西方位。

图6 塔筒晃度分析图

在机组正常运行一段时间后,通过系统所积累的历史数据进行了塔顶最大动态刚度圆的绘制,如图7所示为机组正常运行一个月后,系统通过机组塔顶测点的历史数据绘制出的最大刚度圆,最大刚度圆半径为541.93mm,代表了运行期间塔顶的最大晃动位移值。最大刚度圆即为风机运行时塔筒晃动的最大边界线,可作为该风机倾斜晃动的边界值报警值,后期风机在运行过程中塔筒的晃动不能超出此边界线。机组塔筒晃动超出了这一边界线,则说明塔筒和单桩的刚度变小了;塔筒刚度的变小说明塔筒可能存在连接螺栓松动断裂、焊缝开裂等故障隐患[10]。

图7 最大刚度圆分析图

3 结语

风电机组塔筒动态倾斜监测技术是一种全新的技术,通过采用复合双轴动态倾角传感器可提高塔筒倾斜监测精度,经过对风机基础与塔筒结构倾斜的长期实时在线监测,掌握结构在不同风速、不同风向、不同发电负荷等工况下的倾斜变化,并结合刚度圆分析技术对倾斜监测数据进行深入地挖掘和分析,可以得到塔筒结构的静态刚度圆和最大动态刚度圆,从而可作为判断风机在运行过程中的基础与塔筒倾斜监测预警值。因此,利用动态倾斜监测技术可以获得塔筒各类故障隐患的特征信息,可有效地协助风电场运行人员进行塔筒故障的预判和诊断。