基于ANSYS的电动巴哈车架优化设计

2021-03-25邓世平

邓世平,王 琦

(武汉理工大学汽车工程学院,湖北 武汉430070)

1 引言

由于疫情的影响,赛事组委会最初决定于2020-10下旬开展线下比赛。大部分的院校车队直到2020-08底才开始加工,仅仅两个月的加工制造和调试赛车的时间,是相当紧迫的。在此背景下,武汉理工大学电动巴哈车队决定根据新的赛事规则,对2019赛季参赛赛车的车架(以下简称“E1车架”)进行改造,以达到缩短加工周期的目的,从而预留更多调试赛车的时间。

2 车架改造整体思路

2.1 改造目标

符合赛事规则;对部分结构进行优化,在保证车架安全性的条件下尽量使得车架轻量化;改造方便,简单,周期短。

2.2 改造流程

对照两年的规则,找出不同点,确定需要修改以及可以进一步优化的部分;进行三维建模;进行仿真分析,验证结构的安全性以及合理性。

2.3 车架改造

通过对E1车架进行分析,发现有5处结构需要修改,分别为RHO、FBM、SⅠM、前防撞构件、前防撞支撑件,有2处结构可以进行结构优化,为SⅠM支撑件和USM座椅支撑结构件。

3 结构修改

RRH把车架分成两个部分,沿X轴正方向部分为前舱,X轴负方向为后舱,如图1所示。

图1 E1车架左视图

3.1 前舱

如图1所示,E1车架为前支撑框架模式车架,前舱每侧都有一根次要构件(管件①)支撑FBM。SⅠM和LFS共同定义了驾驶舱的大小。每侧SⅠM下方焊接了一根主要构件(管件②),然后通过两根次要构件(管件③、④)支撑SⅠM。

3.1.1 RHO

RHO与CLC、BLC共同定义了车架顶部的平面。RHO与BLC相交于B点,与CLC相交于C点。规则对C点的位置有要求,同时也限制了RHO的长度。

RRH平面相对XOY平面向X轴负方向偏移了5°,其竖直高度为1 075.89 mm。将座椅正方到车架上后,测得座椅底部后缘距ALC的水平距离为100 mm。标准模板底部的半径为101 mm,模板轴线距C点的水平距离至少为305 mm。因此RHO的长度至少需满足1 075.89×tan(5°)+100+101+305=600.13 mm,为了更好地符合规则要求,实际加工取610 mm。

规则约束如图2所示。

3.1.2 FBM

赛事规则中明确规定了车架必须为前支撑框架模式或者后支撑框架模式。由于后支撑框架模式结构更加简洁,同时根据武汉理工大学巴哈车队2019赛季的参赛经验,可以确定后支撑框架模式的车架完全可以保障车手的安全,以及发挥赛车的性能,因此决定将E1车架改造成后支撑框架模式的车架。在后支撑框架模式中,FBM从车架上部C点向下与SⅠM相交于D点,再向下延伸到车架底部与LFS相交的F点。FBM为一根连续的管件,D点以上部分称为FBMup,D点以下部分称为FBMlow。

图2 规则约束

若两侧各添加一根FBM支撑杆,则FBMup与垂直方向没有角度限制;若不添加,则规则限制FBMup与垂直方向的角度必须控制在45°以内。考虑到车架的轻量化,选择不增加支撑杆。

由于规则限制SⅠM必须在防滚架内定义一个水平的平面,所以SⅠM两端的端点D点、S点必须位于同一竖直高度。S点位于RRH上,其竖直高度为343.687 mm,所以D点的竖直高度也必须为343.687 mm。

FBMlow与前防撞构件之间有一根安装上摆臂的管件,要避免摆臂与FBMlow产生干涉。

综合以上的约束限制,取FBMup与垂直方向的角度为16.5°,D点处的弯曲角度为27.215°。

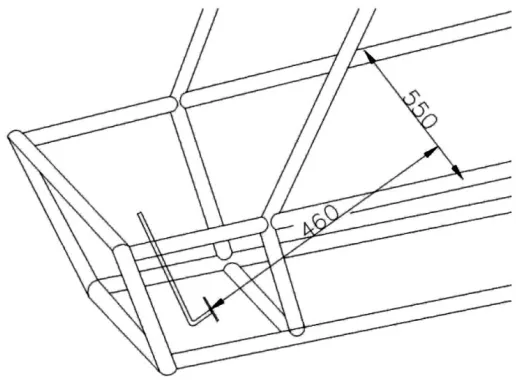

3.1.3 SIM

SⅠM连接车架的D点与S点,这两个点的位置已经确定了,还需要设计SⅠM上P点的位置。规则中对SⅠM的宽度有所限制,当制动踏板自然摆放时,其端面与SⅠM结构件460 mm交点位置处,测得SⅠM的宽度不得小于550 mm。SⅠM宽度限制如图3所示。

图3 SⅠM宽度限制(单位:mm)

因此P点的位置非常重要,它关系着车手与SⅠM之间是否有足够的安全距离。综合规则的限制以及车手的体型,确定改造后车架P点之间的宽度为670 mm。

3.1.4 前防撞构件

前防撞构件可以是竖直向上的,也可以是倾斜的,它在一定程度上影响着前舱转向轴的固定位置。为了让车手脚部有更大的空间,前防撞构件设计为竖直向上。其顶部G点距离车架底部平面的竖直距离为343.687 mm。

3.1.5 前防撞支撑件

前防撞支撑件连接了D点与G点,前防撞支撑件与GLC、DLC所构成的平面决定了VCU控制器外壳的大小。

3.1.6 SIM支撑件

在SⅠM管件修改之后,SⅠM支撑杆可以直接将F点与P点相连,这样不仅结构简单,而且加工也更加方便。

3.1.7 USM座椅支撑结构件

E1车架中的USM座椅支撑结构件采用的是两根平行的结构件,此外在其纵向中心线上还有两根支撑杆件。该结构非常冗杂,不符合轻量化的结构设计。此外考虑到座椅安装的便利性,最终将USM座椅支撑结构件修改为一纵一横的布置。

3.2 后舱

后舱上部将RRH上的B点、S点分别与R点相连,构成了一个三角形,同时后舱侧面有一根次要构件(如图1中的管件⑤)将底部与尾部相连,保证了车架的强度与刚度。

BESC规则要求电池箱,电机等部件必须位于车架的外包络面以内,所以E1后舱底部均设计为矩形框架。底部采用了分块模式进行搭建,共有4个区域,分别为电池箱区域、电机区域、减速器区域和电机控制器区域。因为电池箱为一个集成模块,质量达50 kg,故额外使用了两根次要构件,如图4中的管件①、②,增强电池箱底部的强度与刚度。

图4 后舱底部区域分布

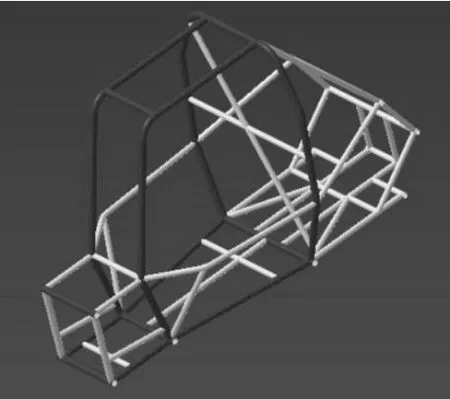

在详细解读新规则之后发现后舱的结构设计是符合规则要求的,同时考虑到改造加工的时间,所以保留后舱原来的结构。改造之后的车架如图5所示。

图5 改造之后的车架

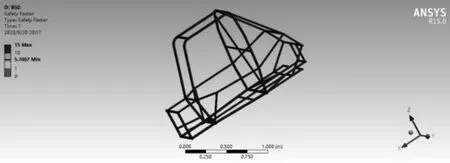

4 仿真分析

将CATⅠA中的车架模型导入到ANSYS中,添加约束和载荷,使其尽量接近实际工作的状态,从而具体分析模型的各项参数,校核车架各种工况下的最大应力、应变是否超过许用值,判断车架的状态。车辆满载静止时受到6个载荷,分别为:车架自重、车手重力、电池重力、减速器重力、电机重力、电机控制器重力。

4.1 扭转工况

该工况下需要对车架施加一个沿Z轴负方向的重力加速度,然后根据车架上的载荷分布,施加对应的沿Z轴负方向的力。进行自由度约束时,需要完全释放一处悬架硬点的自由度。以左前悬为例,不对左前悬硬点施加任何约束,约束右前悬硬点的Y、Z轴自由度,左后、右后悬架硬点的所有自由度。该工况下的最大等效弹性应变为0.199 4 mm,最大等效应力为36.386 MPa,安全系数为6.870 8,如图6所示。

图6 扭转工况安全系数分布图

4.2 弯曲工况

弯曲工况下对车架添加的载荷与扭转工况下添加的载荷是相同的。在自由度约束时,还需在扭转工况自由度约束的基础上对左前悬架硬点的Y、Z轴方向自由度进行约束。该工况下的最大等效弹性应变为0.186 69 mm,最大等效应力为35.952 MPa,安全系数为6.953 7,如图7所示。

图7 弯曲工况安全系数分布图

4.3 急转弯工况

以车辆满载时右转弯为例。由于车辆右转弯时会受到向左的离心力,所以除了添加扭转工况下的载荷,还需施加一个沿Y轴的侧向加速度,大小取1.5 g,然后根据车架上的载荷分布,添加对应的沿Y轴负方向的力。载荷添加完毕之后,需要对车架的自由度进行约束。在该工况下需要对左前、右前悬架的Y、Z轴方向的自由度进行约束;对左后、右后悬架的Y、Z轴方向以及右后悬架的X轴方向的自由度进行约束。该工况下的最大等效弹性应变为0.344 71 mm,最大等效应力为47.235 MPa,安全系数为5.292 7,如图8所示。

4.4 制动工况

在分析制动工况时,除了添加扭转工况下的载荷,还需添加一个沿X轴负方向的加速度,大小取1.5 g。然后根据车架上的载荷分布,要添加对应的沿X轴负方向的力。该工况下需对左前、右前悬架硬点的X、Y、Z轴方向的自由度进行约束;对左后、右后悬架硬点的X、Z轴方向的自由度进行约束。该工况下的最大等效效弹性应变为0.223 63 mm,最大等效应力为43.855 MPa,安全系数为5.700 7,如图9所示。

图8 急转弯工况安全系数分布图

图9 制动工况安全系数分布图

通过分析结果可以得知,改造过后的车架,无论是强度还是刚度都是满足要求的。

5 结语

文章以武汉理工大学电巴哈车队E1车架的改造过程为例,从开始对照规则确定需要修改的管件,到重新设计,然后进行CAE分析验证其安全性,系统地讲述了车架优化改造的过程,可以为其他车队提供借鉴。