往复压缩机气阀失效诊断方法研究

2021-03-24刘江

刘 江

(中国石油四川石化设备检修部,四川彭州 611930)

1 引言

往复压缩机结构复杂、易损件多,故障率一直居高不下,尤其气阀故障更是占据60%以上,导致故障停机次数占总停机次数的85%以上[1],气阀的好坏不仅影响压缩机运行效能,甚至还会引起级间压比失衡而导致传动件故障。因此,需要深入研究气阀失效征兆,建立高效的故障诊断方法以及科学的评价标准,才能及时、精准诊断气阀故障。

目前,工程应用多局限于声音及相关工艺参数的分析,对检测人员实践经验要求很高。因此,国内已有很多专家、学者对往复压缩机气阀故障诊断方法进行了大量的研究工作。文献[2]通过校正压力采集曲线外死点位置,提出了基于示功图修正的往复压缩机气阀故障诊断方法;文献[3]基于传统频谱分析诊断方法,引入小波变换来提取气阀振动信号中的能量特征向量。文献[4]采用经验模态分解的功率谱分析方法,按频率由高到低将气阀信号分解为有限个固有模态函数之和,选择对气阀故障敏感的IMF分量进行功率谱分析,从而获得高信噪比故障特征。文献[5]基于生物免疫系统的反面选择机理,对气阀数据进行支持向量机训练,构造出代表气阀自己空间的最小特征超球体和故障空间来实现快速诊断。文献[6]建立了一种基于AR与RBF神经网络结合的诊断模型,模拟柴油机气阀漏气、气门间隙异常等故障,进行故障模式识别。上述诊断方法对人员专业技术要求很高,因此在工程实践中未得到广泛应用。本文绕开上述复杂的噪声及振动分析途径,立足气阀失效后的热力学响应机理,将阀盖温度作为长期监测的核心参数,摸索运行规律,建立评价方法及标准,并在实践中得到了成功应用并积累了丰富经验。

2 监测原理及技术

气阀失效最核心的表现形式之一就是气缸和阀室之间短路串通导致漏气。若吸气阀漏气,经压缩后的气体便从吸气阀泄漏处倒流回到阀室,导致阀盖温度上升;若排气阀漏气,吸气行程时,高温气体便从排气阀泄漏处倒流回缸体,气体部分滞留并被反复压缩温度升高,导致阀盖温度上升。因此,监测阀盖温升情况能有效识别气阀状态。

本文以国内某大型石化企业22台大型往复压缩机为研究对象,安装在线监测系统,通过磁座式Pt100铂电阻温度传感器吸附在阀盖固定位置,对气阀阀盖温度进行实时监测,同时从MES系统引入机组各级进气压力、排气压力、进气温度、排气温度、填料温度、流量等工艺参数,每3秒采集1次数据形成运行趋势,进行综合研判。

3 基于阀盖温度的气阀故障特征规律研究

阀盖是隔绝工艺介质和大气环境的关键部件,其温度也同时受两者共同影响。因此,研究阀盖温度特征规律,是深入认识阀盖温度与气阀状态对应关系,准确理解信号特征与运行机理的关键,也是精准故障诊断的前提。笔者对502支气阀6年阀盖温度运行数据进行统计研究,总结出以下重要规律。

3.1 介质与阀盖温差规律

实践表明,压缩机开机带负荷后,工艺介质排气温度与排气阀盖温度属于阶跃激励-响应变化关系,介质温度在10 min内即可从瞬态转至稳态,而阀盖温升响应过程却需要1~1.5 h,有些阀盖温升甚至要接近2 h,因此对新装机组或检修后机组气阀质量的验收,需要机组带负荷运行至少2 h后方可进行。实践还表明,平稳运行过程中,介质进排温度与吸排气阀盖温度属于稳态传热过程,工况不变其温差基本不变;随着介质温度的升高,阀盖与介质的温差越大。

3.2 环境温度变化温差规律

实践表明,阀盖温度与环境温度变化、介质温度三者呈同步变化,由于温度变化过程缓慢,可近似为稳态传热过程。从短期观察,阀盖温度呈24 h周期性变化,一般在每日7~9点达到最小,在15~19点达到最大,冬季温差范围为3~5 ℃,夏季温差范围为4~7 ℃。从长期观察,阀盖温度呈季节周期性变化,一般在7月下旬至8月中旬达到最大,1月中旬至2月中旬达到最小,夏季与冬季阀盖温差范围为15~25 ℃。

3.3 气阀失效阀盖温升规律

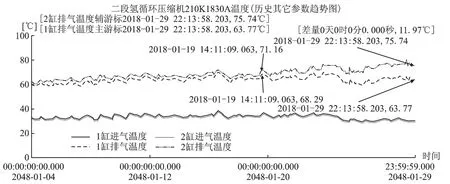

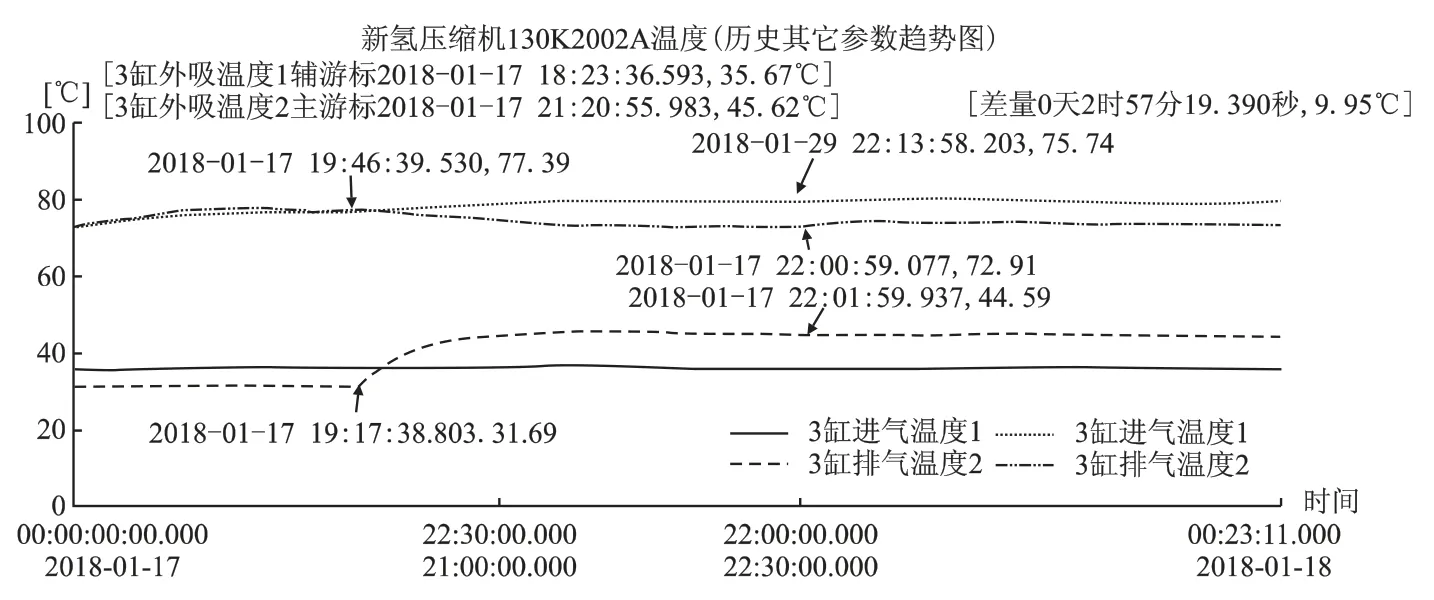

气阀失效后,气缸和阀室之间瞬间短路串通漏气,阀盖内部及表面温度随时间不断变化,属非稳态传热,主要呈现2种形态特征:一是气阀流道逐步积垢或阀片冲蚀或弹簧磨损等,导致泄漏量逐渐增大,近似稳态传热过程,阀盖温度呈“缓慢增长型”,如图1所示(某企业乙烯装置二段加氢循环压缩机排气阀弹簧磨损阀盖温度历史趋势);二是气阀阀片瞬间断裂后,气缸和阀室立即串气,进或排气压力突然变化,阀室内介质温度迅速升高,但由于阀盖温升滞后性,阀盖温度呈“指数增长型”,并最终趋于稳定,如图2所示(某企业蜡油加氢装置新氢压缩机吸气阀阀片断裂阀盖温度历史趋势)。

统计数据表明,呈“缓慢增长型”时,阀盖温度从变化到稳定需要经历数小时,甚至数日或数月,时间长短取决于气阀流道积垢或阀片冲蚀或弹簧磨损等速度;呈“指数增长型”时,阀盖温度从变化到稳定的时间需要30~50 min,时间长短不仅取决于阀片断裂的面积,而且取决于介质的压力以及阀盖的厚度。针对“指数增长型”,建立平板一维非稳态导热问题的分析模型予以解释说明。首先引入过余温度

建立控制方程及初始条件

求解阀盖温度得

3.4 气阀失效后其它阀盖温升规律

实践表明,当某吸气阀泄漏,该吸气阀盖温度会升高,同一缸同一作用侧的其它吸气阀盖温度基本不变,但同一缸同一作用侧的排气阀盖温度均会升高;当首级或中间级某排气阀泄漏,该排气阀盖温度会升高,同一缸同一作用侧的其它吸、排气阀盖温度基本不变,该缸背压及压比均会减小,会导致同一缸另一侧排气阀盖温度有所下降。

4 基于阀盖温度的气阀故障诊断方法及判断标准

4.1 分析思路

根据分析人员不同,基于温度的气阀故障分析思路主要分以下2种:一是以介质进排气温度、压力监测为主,若有异常再详细排查气阀阀盖温度是否异常,从而判断故障气阀位置,这种分析思路适用于工艺操作人员。多年来,笔者也一直在探索仅通过进排气温度变化来精准判断气阀状态,但效果并不理想,主要原因如下:(1)级间冷却器工作不正常,或排气旁通阀向进气管漏气,或吸气阀漏气等都会导致进气温度升高;(2)气缸冷却效果不好,或进气温度偏高,或本级压比偏高,或活塞环漏气,或排气阀漏气等都会导致排气温度升高;(3)吸(排)气阀的微小泄漏或气阀流道易结焦或当吸(排)气阀较多时,进(排)气温升短期变化并不明显,因此预早期发现气阀故障的难度很大。二是以阀盖温度监测为主,若某阀盖温度异常升高再详细排查介质温度、压力是否异常,来验证诊断结论的准确性,这种分析思路适用于设备监检测人员,目前监测行业以第二种应用最为广泛。笔者通过多年实践,总结出气阀故障判定方法与准则以及气阀故障佐证方法与准则。

4.2 相对判定方法与准则

笔者在实践中总结出以下2种气阀阀盖温度异常的相对判定方法与准则。

图1 缓慢增长型

图2 指数增长型

(1)方法Ⅰ及其准则

方法Ⅰ采用阀盖温度与介质温度进行比较,分析阀盖温度与介质温度的相对关系。建立平板一维稳态导热问题的分析模型,解释说明其变化机理。首先计算介质能量

阀盖传热公式

由(4)、(5)求解

在不同温度下,金属导热系数是不同的。以钢Q235为例,进气温度一般为15~45 ℃,导热系数近似取60 kW/(m·c),排气温度一般为80~120 ℃,导热系数近似取56 kW/(m·c)。当温度变化较小时,导热系数近似相等,t介质-t环境与t内表面-t外表面之比可近似为常数。

统计往复式新氢压缩机阀盖运行规律发现:当环境温度为20 ℃,进气温度为45 ℃时,吸气阀盖温度与进气温度的温差为4~5 ℃;当环境温度为20 ℃,排气温度为120 ℃时,排气阀盖温度与排气温度的温差为18~22 ℃。若阀盖温度与介质温度之差超过上述数值,可作为异常判定的标准之一。

(2)方法Ⅱ及其准则

方法Ⅱ根据参比的对象不同,分为纵向比较法和横向比较法。纵向比较法即用异常阀盖温度与之前自身状态温度进行比较,适用于压缩机前后负荷基本不变且介质及外界温度变化不大的情况。横向比较法即用异常阀盖温度与同级其它气阀阀盖温度的温差进行比较,不仅适用于上述情况,而且也适用于压缩机前后工况变化较大,且无法进行纵向比较的情况。

大量的实践研究表明,当吸气阀泄漏时,阀盖温度将上涨8~15 ℃;排气阀泄漏时,阀盖温度将上涨10~20 ℃。因此,若阀盖温升超过上述数值下限时,可作为异常判定的标准之一。

4.3 绝对判断方法及准则

气阀异常不仅要按照上述方法进行识别诊断外,同时排气阀盖温度还要满足以下三级评价准则。该准则是笔者参照相关技术规范,总结多年监测经验探索形成,并在实践中得到验证。

A区:排气阀盖温度不大于100 ℃,认为压缩机温度正常。业内一般认为,排气温度低于120 ℃,压缩机温度正常。考虑氢气压缩机排气阀盖温度通常比排气温度低18~22 ℃,因此排气阀盖温度异常报警线不应超过100 ℃。

B区:排气阀盖温度大于100 ℃且不大于110 ℃,认为压缩机已经处于严重过热状态。润滑油到150 ℃会变稀薄,到175 ℃左右开始分解变质。支撑环、活塞环一般不大于180 ℃,气阀阀片材质最高耐温一般不大于250 ℃,高于此温度活塞环会分解碳化。此外,美国石油学会API618规定:往复压缩机最大预期排气温度应不超过150 ℃,如使用高压氢气或无油润滑气缸,对于富氢分子量≤12,预期排气温度不应超过135 ℃。考虑氢气压缩机排气阀盖温度通常比排气温度低20~25 ℃,因此排气阀盖温度不应超过110 ℃,超过应尽快停机检修。

C区:排气阀盖温度大于110 ℃且不大于130 ℃,或机组流量下降或末级背压下降已无法满足生产条件,应立即停机。美国石油学会API618推荐:排气温度跳闸设定值比最高预期排气温度高30 ℃;但温度跳闸设定不应超过180 ℃。考虑氢气压缩机排气阀盖温度通常比排气温度低30~35 ℃,因此排气阀盖温度不应超过130 ℃。针对其它介质的压缩机,其设定值可参考文献[7]推算。

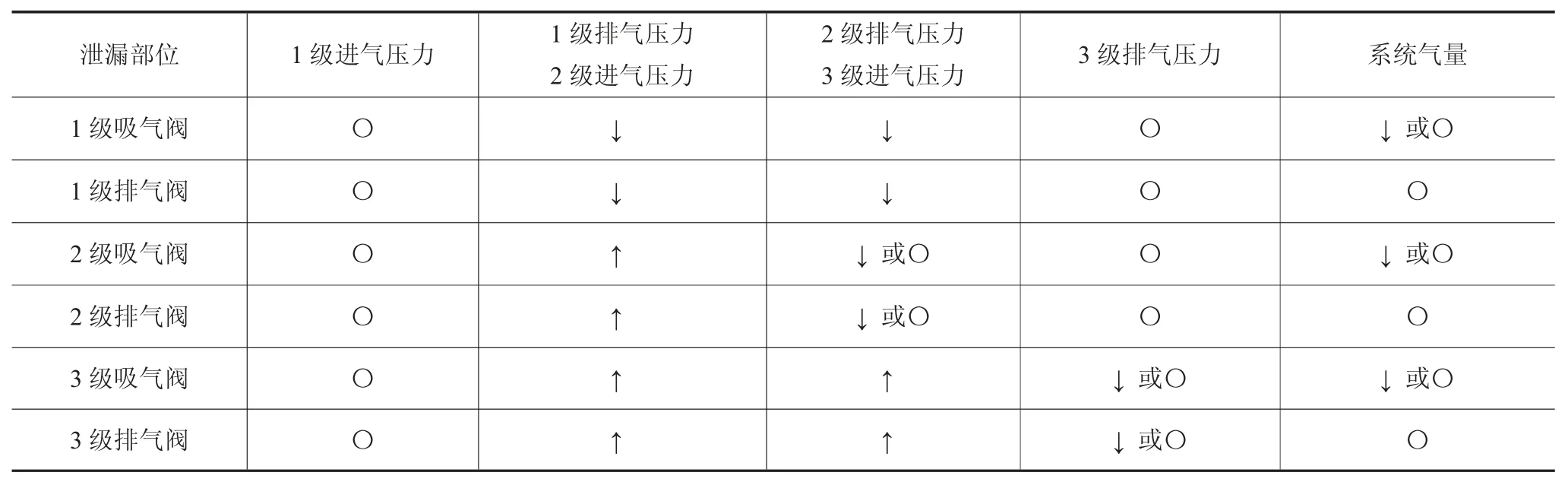

4.4 气阀故障佐证方法与准则

不考虑压缩机首级之前工艺系统介质流量不足等因素,大量实践表明:气阀失效后,压缩机各级工艺参数将同时出现不同程度的变化。以3级3列往复压缩机气阀失效为例,其工艺参数变化规律如表1所示。

数据还表明,低压级缸尤其是第一级吸气阀漏气对气量的影响较大。同时,多级压缩机吸气压力变化产生压比变化,将引起排气温度变化,但影响最大的末级。因此如果吸气压力下降,末级压比增大最明显,末级排气温度最容易超出允许范围。

5 结语

本文对大量气阀阀盖温度规律进行了统计研究,得出一些典型规律并给予理论解释,同时详细介绍了气阀故障识别及判定准则,这些基础性的分析思路方法,对往复压缩机气阀故障诊断都具有较强的实践意义。

表1 气阀泄漏伴随其工艺参数变化规律