劣化法在整机微短路故障分析中的应用

2021-03-22佟刚

佟刚

(深圳康凯斯信息技术有限公司, 广东 深圳 518000)

0 引言

电子产品从设计到生产再到用户手中, 其失效损失会逐级地放大, 甚至失效或许已成为灾难级。 电子通信行业客户的容错率几乎很少, 现阶段通信行业进入囚徒混战阶段, 一旦被踢出局,就会被用户轻易地忘记再也不能重来。 例如: 某品牌手机因电池失效在中国市场已归类为其他品牌。 从PCB 生产到整机, 我们希望找到一套方法来验证PCB 失效。 下面以PCB 微短路为基础, 讨论整套方法, 以期将失效围堵在公司内部, 将损失降到最低。

1 PCB 板微短路失效机理

微短路是指两个无互联关系的线或孔在温度、湿度正常的情况下电阻小于200 MΩ 并且测试互联电阻不小于100 Ω 现象。 手工测试微短路需要较长时间, 一般不小于20 s, 因此, 以下将从化学和工艺角度对其进行分析。

1.1 PCB 微短路失效机理(化学角度解析)

PCB 微短路的失效机理为: 层与层之间、 孔与线路之间、 孔与孔之间、 线路与线路之间, 处于高电位的铜离子沿着不良路径向低电位迁移生长, 在特定条件下会出现电阻导通现象, 从而造成PCB 微短路。 一般导通电阻为几千欧姆到几兆欧姆。

形成迁移的条件包括:

1) 合适的电位差;

2) 水汽;

3) PCB 露铜;

4) 铜离子;

5) 铜离子不良路径。

铜离子在电场作用下发生以下电子迁移[1]。

阳极: Cu→Cu2++2e-

H2O→H++OH-

阴极: 2H++2e-→H2

Cu2++2OH-→Cu (OH)2

Cu (OH)2→CuO+H2O

CuO+H2O→Cu (OH)2→Cu2++2OH

Cu2++2e-→Cu

HDI PCB 板的线和孔之间的间距小, 在高温高湿环境下, 在不同电位的作用下发生电子迁移,铜离子析出物在PCB 基材上呈树状扩展, 使得无互联关系的线和孔呈现一定的阻值, 另外树状分布铜晶体即使完全不连通, 也会由于通电电位差的原因而放电。 根据IPC-SM-840D 的要求, 测试电迁移的条件为: 温度为85 ℃, 湿度不低于85%,测试时间为500 h; 但是快速消费品一般要求付款后15~25 天内就要交货, 因而这种实验在快销电子行业基本没可能开展。

1.2 工艺呈现微短路

a) 工艺原因

工艺上现阶段PCB 高密度板的线与线之间的间距为0.075 mm, 盲孔中心间距为0.4 mm, 激光孔直径为Φ0.1 mm, 这么高的要求, PCB 加工作业进刀速度太快, 或是铣刀超过使用寿命, 容易因为铣刀的外力而撕开玻璃纤维产生缝隙[2]。 另外, 锡膏印刷、 零件贴附和高温回焊等都可能会在电路板上留下一些污染物, 这些污染物可能有焊料、 胶类、 灰尘和结露等容易发生电解的物质,其都有可能造成电化迁移的现象。

b) 材料选择原因

材料上板材选择也是一个原因, 例如: S1000H对微短路抵抗力好; 还有层压胶片选材也会对PCB 微短路造成一定的影响[4]。

c) 工艺操作原因

1) 两个通孔间的防火墙太薄或板材含浸不良残留通道或钻孔粗糙引发通道时, 在湿气中可能出现失效, 烘干又可能恢复正常; 2) 孔密集区域钻孔伤到板材加上胶过度, 则两个导体间的受伤危材经多道湿制程后就会有铜电子迁移的危险;3) 钻孔粗糙加上过度除胶渣将导致玻璃纤维中超量渗铜, 对于较薄的孔壁处出现的几率增大; 4)玻璃布难免会存在断丝的纱束, 此种通道也将成为隐患; 5) PCB 板本身很厚再加上厚铜, 则回流焊强热后很容易发生板外所见不到的各种内部微裂, 这些都将成为微短路的病灶; 6) 曝光机上迈拉膜划伤造成的线路微短路; 7) 曝光盘上的玻璃划伤造成的线路微短路[5]。

2 空PCB 微短路测量方法

测量原理: 被测物线与线之间或孔与孔之间或空与线之间发生微短路时, 实际被测物的电阻很小, 采用恒流源与被测物通过表针上串联, 被测物测到的电压信号很弱, 先经过放大器放大, 再经过A/D 转换后结果就会显示出来[3]。 具体的原理框图如图1 所示。

图1 微短路测量原理

图2 PCB 微短路切片

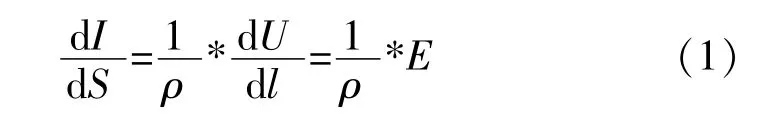

图2 表现出不规则欧姆定律, 微分形式如式(1) 所示:

式(1) 中: I——电流, 单位为A;

S——电流流经截面, 单位为m2;

ρ——铜的密度, 单位为8.9 g/cm3;

U——作用在导体电压, 单位为V;

l——电流流经长度, 单位为m;

E——电场长度, 单位为V/m。

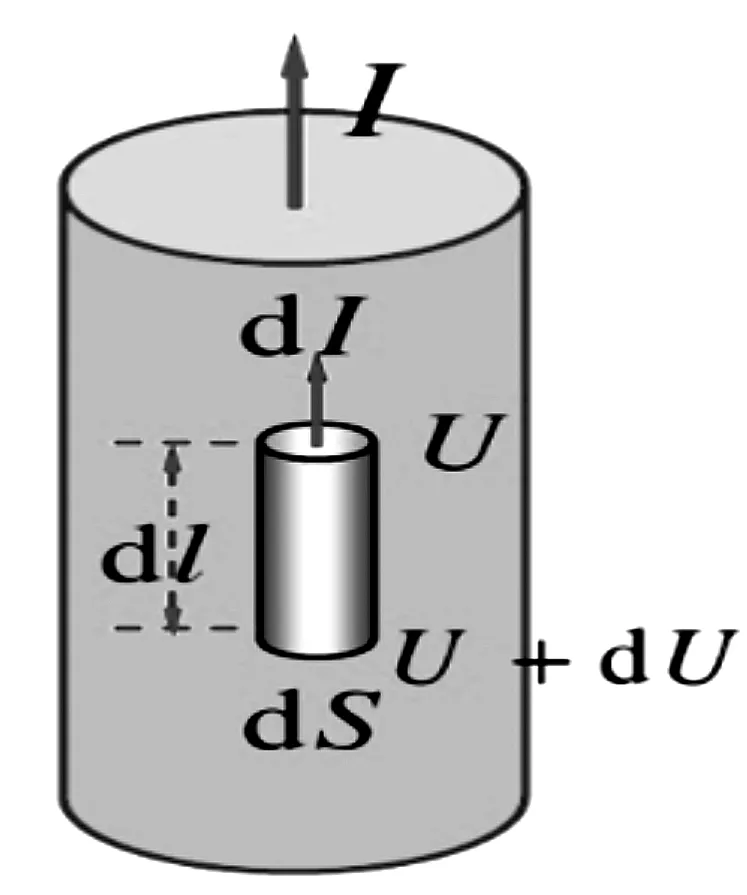

微分形式取样单元如图3 所示。

图3 微分形式

普通公式分析方法对图2 所示的PCB 微短路并不适用, 因而实际采用低阻测试仪进行测试。PCB 电性能测试方法包括: 电阻法和电容法。 HDI PCB 电性能测试采用电容法。 具体的做法为: 测试探针作用于两个网络上, 产生电容, 电容大小因网络长度的不同而不同[8], 如式(2) 所示:

式(2) 中: W——走线宽度;

L——走线长度;

e0——空气介电常数;

er——PCB 板材介电常数;

d——网络距离。

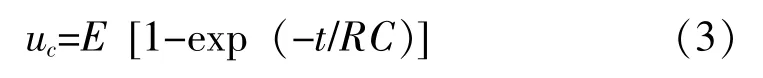

利用RC 法测量网络容值, 结果如图4 所示。首先, 利用式(3) 计算出充电过程中电容上的电压; 然后, 利用式(4) 计算出放电过程中的电容电压; 最后, 根据充电时间计算出电容值[9]。

充电过程:

式(3) 中: uc——电容上电压;

E——供电电压;

T——电容充电时间;

R——电阻;

C——电容。

2.4.1 指南认知影响因素 结果(表2)显示:受访者的医院级别越高、最高学历越高、职称越高,其认知情况总值越高(P<0.05);不同工作年限受访者认知情况总值差异无统计学意义。

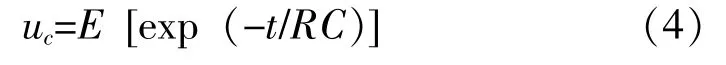

放电过程:

电容值:

式(5) 中: UR——电阻上电压;

f——电路工作频率。

一般测量电压为40 ~250 V, 多次采样正常样机取出平均值, 再测量怀疑有问题的空PCB 板,将测量值与正常板的平均值对比, 找到问题点。

3 劣化法的应用

对于PCB 而言, 将问题拦截在来料检验阶段是最好的, IQC 采用AQL 检验标准抽检来料PCB,通过各种可靠性试验呈现问题, 但百密总会有一疏, PCB 微短路正常情况下不稳定呈现, 一般电子产品的交货时间都很紧急, 不可能按IPC-SM-840D 3.9.2 (具体要求见IPC-TM-650) 的要求开展500 h 的高温高湿度试验(这主要是因为一方面电子产品有机会成本, 另一方面客户从付款到收货有时间限制, 电子产品有时装化趋势, 错过流行化季节, 这些应季功能可能会变成产品的硬伤,由此一来卖点会变成缺点), 这给带微短路PCB 缺陷的产品流向市场留下了一个机会窗。

某公司的整机产品出口到孟加拉, 孟加拉的年降雨量为1.2 m, 雨季为4~10 月, 6 月份机器出现问题, 不正常关机。 拿到问题机做带电工作可靠性试验, 试验温度为50 ℃, 湿度为95%, 在正常工作电压下工作48 h, 问题没有复现。 加大劣化条件: 将温度设为高温55 ℃, 湿度为98%, 正常工作电压下工作72 h 甚至有的问题机要工作96 h,问题复现, 但拿到常温条件下0.5 h 后, 问题现象消失。 说明板材受潮湿。 问题表现为两个过孔间距近, 在正常温度和湿度条件下问题不会显现,但条件一旦劣化, PCB 的两个完全孤立孔, 由于水汽原因呈现有特定的电阻导通, 导通电阻为几欧姆到几千欧姆。 这批机器正常待机电流为0.7~2 mA, 锂电池的容量为1 000 mAh, 电池容量预留20%, 最少可待机300~400 h, 电路板湿化如图5 所示。 从图5 中可以看出, 连接两个孔的导体中间湿化, 由于工艺的原因, 平常处于绝缘态的基材, 在水的作用下变为特定的导体; 原本无穷大的电阻, 变成有电阻的连接, 而且电阻比较小, 具体的原理如式(6) 所示。

式(6) 中: I——电流, 单位为mA;

图5 电路板湿化

测试到电阻并不稳定, 从高温高湿环境中拿出时(0.5 h 内做完实验, 超过0.5 h 在深圳夏天测试到微短路现象会很快消失), 电阻介于10 ~1 000 Ω之间。 我们设定在孟加拉雨季微短路电阻为10 Ω,根据式(6), 设定电池电压为4 V, 待机电流为400 mA, 即使手持通讯设备完全充满电, 完全待机2~4 h 就会没电; 若中间有通讯, 很可能通讯没多长时间就会自动关机。 对于这种产品, 无论是使用者还是制造商都是无法接受的。

对于具体的网络微短路, 手工处理方法为切割分析法。 具体的做法为: 将电路板元器件取掉,将网络一分为二, 经过排查, 定位到具体的微短路点。

另一种方法为使用低阻测试仪进行处理。 具体的方法为: 测试多块没有问题的PCB, 得到参考对标值, 将对标值容差放大20%作为我们测试的验收标准, 测试有问题的PCBA, 测试电压为40~250 V, 若正常电压没有复现出问题, 则需要加大劣化条件, 即将电压加到500 V 或1 000 V,微短路是非稳定、 非线性的, 加大测试电压能加快现象复现。 将电压加大到500 V 或1 000 V, 若两个网络有缺陷, 则电场强度会增大, 从而催化缺陷处放电。 在强电场作用下, 正负电荷受到方向相反的电磁场力, 加速离子迁移而形成导体,原本没有连接关系的网络有了一定的阻值, 通过式(5) 计算得到的电容会变小, 电压越大变化越剧烈。 计算充放电时间与公式(3) 和(4) 偏离越远。 利用电容法测试PCB 电性能的速度比电阻法快。 电容法适合HDI 测试, 飞针测试速度快,在劣化时间不够的情况下容易产生误判, 因而建议劣化时需要多做一两次重复试验, 以增加判断的准确性。

带微短路缺陷的手持设备的危害有: 1) 减少待机时间; 2) 影响电池寿命。 手持设备锂离子或锂聚合物电池充放电有一定的要求, 不能过放,否则电池会出现过放保护现象甚至报废; 还有锂电池的寿命一般为300~500 次, 超过充放电次数,则电池内阻过大, 有效能量被内阻吃掉, 设备即使充满电也会很快没电, 因此, 这种设备基本上不能正常使用。

上文中的微短路问题, 是困扰我们最久也曾经是最难解决的问题, 在测试出现问题的成品板时发现, PCB 行业制造过程中的问题50%左右是属于此类微短路问题, 其主要原因是线间存在着无法有效验证的金属丝或金属颗粒, 根据墨菲定律, 板厂越是竭尽所能地将微短路的PCB 截留在公司内部, 越会有微短路问题的PCB 流到整机厂,近两年有某家公司, 由于整机厂验证不充分, 导致有问题整机流到客户手中而造成整机被召回替换, 仅PCB 厂就赔付了3 000 万人民币, 整机损失估计达几亿人民币, 甚至是更多, 损失之大可以用不能承受来形容。 而文中提到微短路整机损失可谓巨大(召回经济损失和销售商商誉损失),这个机型在当地直接下架不再销售。

4 结束语

电子通讯行业生产产品的速度在加快, 给从业者犯错的机会却在减少, 像微短路这种工艺原因造成的产品失效, 从业者一定要找到一种量化方法将问题复现。 产品越来越复杂, 工艺要求越来越高, 将问题留在实验室是所有的从业者共同努力的方向。 多了解材料工艺进步, 将可能出现的微短路扼杀在萌芽状态是从业者最大的希望。整机厂家需要了解PCB 厂家的工艺难处, 共同努力防止微短路在产品中出现。