基于ANSYS的撬毛机器人臂架运动及刚柔耦合强度分析

2021-03-22王锋王凯颜武刚

王锋 王凯 颜武刚

摘 要:目前,人工撬毛存在一定的安全风险。本文通过前期对中小型矿山采场爆破后顶板的情况进行分析,研究出一款专门针对中小型矿山的小型撬毛机器人。撬毛臂架作为小型撬毛机器人的核心结构件,整体强度直接影响撬毛机器人能否正常使用。通过ANSYS对撬毛臂架进行整体力学分析,了解结构设计上的薄弱位置,从而更好地优化撬毛机器人。

关键词:撬毛;机器人;ANSYS

中图分类号:TD401;TP241 文献标识码:A 文章编号:1003-5168(2021)25-0024-03

Analysis of the Movement and Rigid-Flexible Coupling Strength of the Arm of a Crow Robot Based on ANSYS

WANG Feng WANG Kai YAN Wugang

(Hunan Chuangyuan High-tech Machinery Co., Ltd., Changsha Hunan 410205)

Abstract: At present, there is a certain safety risk in manual crushing. Through analyzing the situation of the roof after blasting in the mine stope in the early stage, this paper has developed a kind of miniaturized crushing robot which is specially used in small and medium-sized mines, as the core structural component, the strength of the whole structure directly affects whether the crushing robot can be used normally or not. Through the whole mechanics analysis of ANSYS, the weak position of the structure design can be known, to better optimize the crushing robot.

Keywords: crushing;robot;ANSYS

随着矿山行业配套软硬件的发展,机械化采矿技术得到广泛应用。当前大中型矿山采用机械化的撬毛台车进行撬毛作业,在提高生产效率的同时,大大降低了人工作业的劳动强度和安全风险。然而,机械化应用在国内中小型矿山的推进速度依然很慢,目前大多数中小型矿山仍然依靠人工进行撬毛作业,冒顶事故时有发生,存在极大的安全隐患。本文主要针对中小型矿山撬毛机器人开展相关研究[1-2]。

1 整机介绍

撬毛机器人主要由行走底盘、臂架總成、工作装置总成、上车平台总成(包含电机泵组总成、覆盖件总成、液压油箱、电缆卷筒及电控柜回转减速机等)、液压系统以及电气系统等组成。

撬毛机器人的主要技术特点:①模块化设计,拆装、运输及维修方便;②作业范围广,超长灵活的臂架系统,可以对爆破后的顶板及侧帮浮石进行撬毛;③采用履带底盘行走系统,地面适应性好,通过性强,维护成本低,操作简单;④整体外形结构设计紧凑,适合在采场内的狭小空间作业;⑤远程可视化遥控作业,可自行至采场任何位置,作业效率高,施工成本低,安全风险小。

2 臂架介绍

2.1 臂架构成

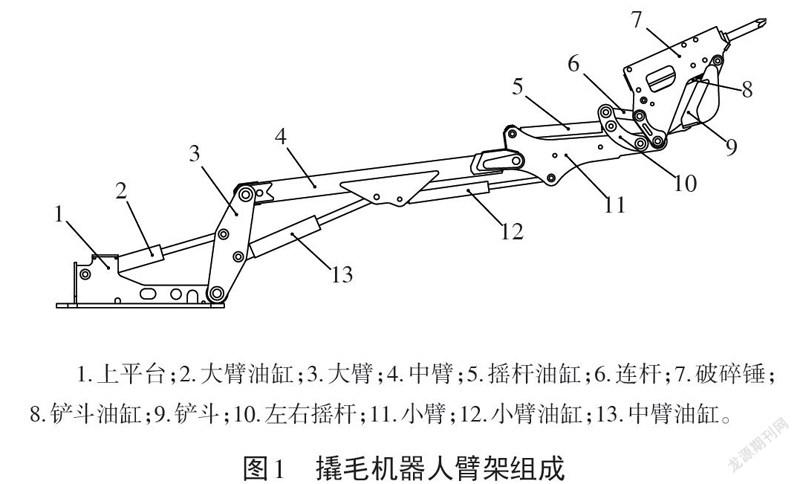

撬毛机器人的工作臂架通过平台与下车履带底盘连接在一起,具备撬毛破碎及铲斗平场功能。该工作臂架结构主要由大臂、中臂、小臂、左右摇杆、连杆、破碎锤、铲斗、铰点连接销轴及工作油缸组成,通过工作油缸的伸缩实现不同作业区域的调节。撬毛作业通过液压破碎锤前段钎杆的打击完成破碎工作,依靠铲斗完成爆破后采场内场地的平场工作。工作臂架的结构组成如图1所示。

2.2 臂架性能参数

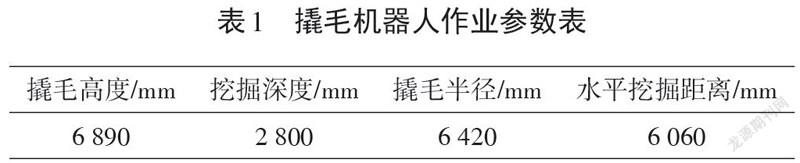

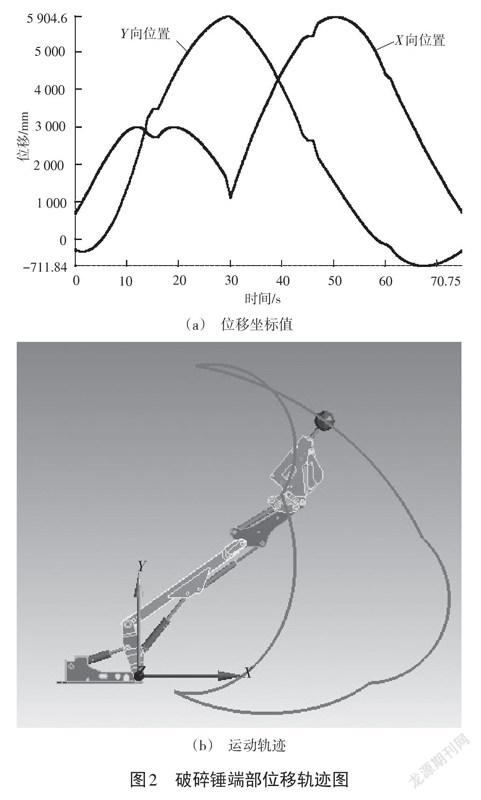

撬毛机器人臂架作业范围如表1所示。

3 臂架刚体运动分析

撬毛机器人设计性能参数中着重考虑的一点是撬毛作业区域的大小,通过工作臂架的伸展与收缩来捕捉不同作业点。通过ANSYS分析软件中的刚体动力学分析模块,可以近似得到撬毛工作臂架在展开运动过程中各零部件的运动参数变化情况,包括运动位移轨迹、速度、加速度以及铰点接触处的支反力大小。通过分析这些运动参数的变化特点提取需求目标值,可以为后续臂架结构、工作油缸以及整机操控设计的优化提供一定的参考[3]。

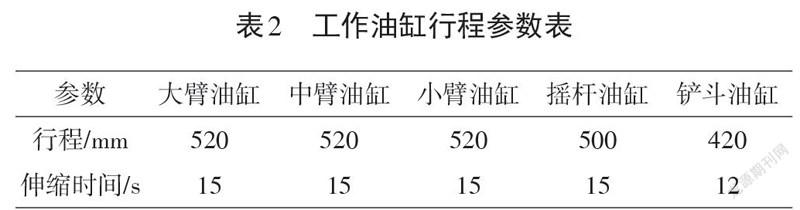

选取臂架正常作业时展开与收缩的工况进行分析(见表2),并提取了破碎锤端部的运动位移和轨迹,以及上平台上前、后铰点处的支反力变化曲线。

分析时间步设置为75步,除铲斗油缸保持不动外,其他工作油缸均完成一次伸缩。

通过分析破碎锤端部位移坐标及运动轨迹图,可以直观地判断撬毛工作臂架的作业范围是否达到预期设计值要求,也可以依据运动轨迹图判定调节油缸铰点的布置位置,从而优化设计获得最佳的设计方案。

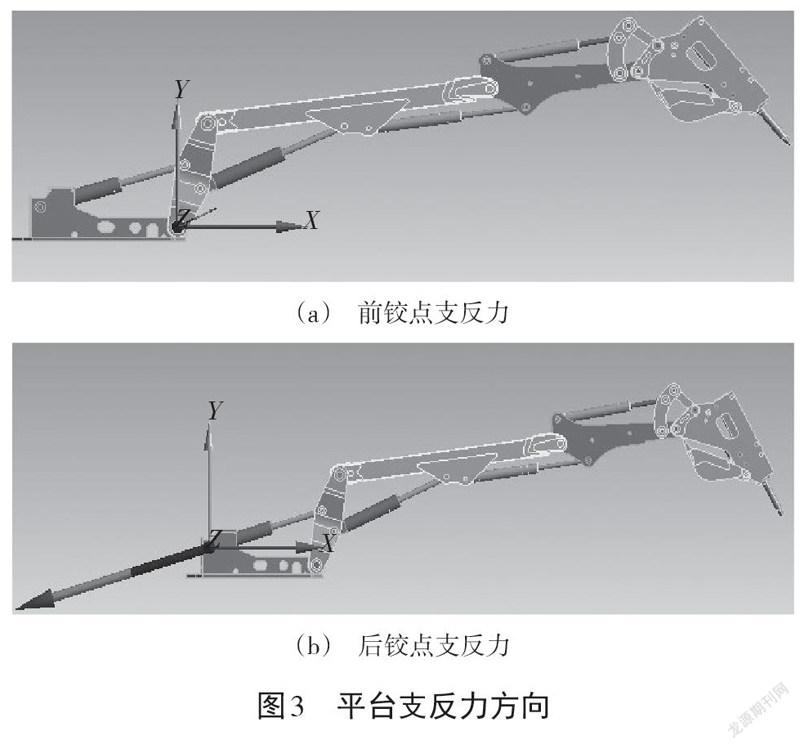

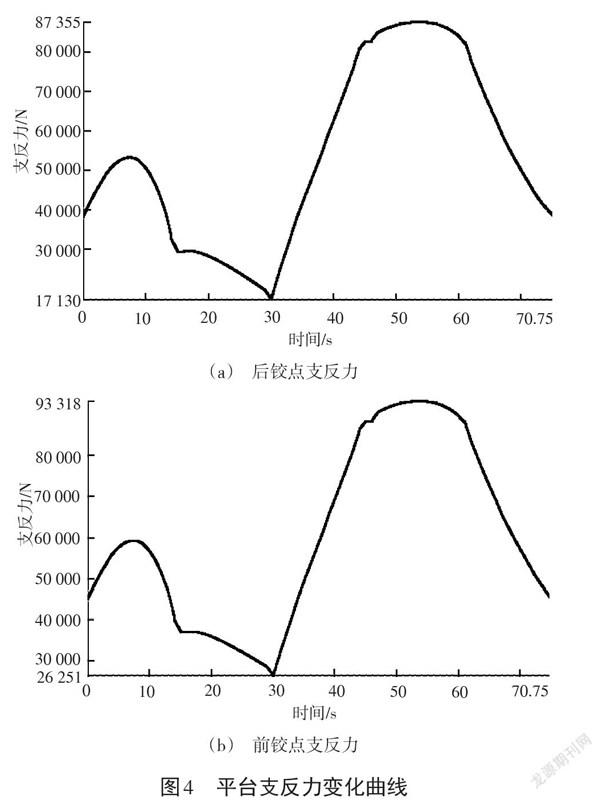

分析发现平台上前、后铰点支反力的峰值均出现在时间步长53.65 s左右,运动过程中支反力的方向和变化曲线[4-5],分别如图3和图4所示,从分析结果中导出支反力的峰值,如表3所示。

4 臂架刚柔耦合分析

假设工作油缸为刚体,结构上不发生任何变形,分析目的在于找到臂架焊接结构上的薄弱点,故臂架焊接结构件应被视为可变性的柔性体。选取臂架全伸、破碎锤与地面保持垂直的工况进行分析。

通过SolidWorks完成撬毛机器人臂架的三维建模设计工作,通过SolidWorks与ANSYS之间的无缝连接接口将平台的三维建模导入ANSYS中,并对结构上受力影响不大的孔、倒角及螺栓等实体特征进行简化。

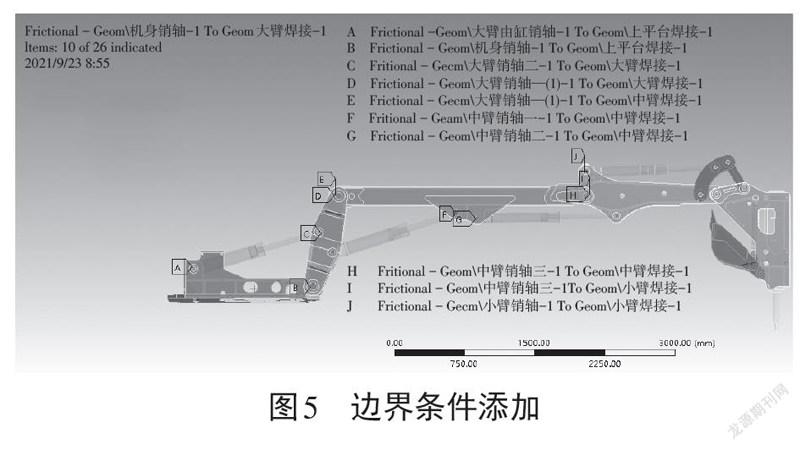

4.1 边界条件设置

臂架上各零部件之间的连接关系依据实际运动情况进行设置,工作液压油缸安装铰点设置为转动连接副,如图5所示。销轴与臂架之间采用摩擦接触,摩擦系数为0.2。工作臂架安装在平台上,平台与底盘的安装螺纹孔处设定为固定约束。

4.2 网格的划分

由于臂架结构复杂且不规则,网格划分时采用四面体实体网格对其进行划分,网格节点个数为1 683 028,单元个数为932 935。

4.3 载荷的加载

由于结构件自身具有一定的质量,分析时需要考虑结构件自身的重力载荷。由于破碎属于高频脉冲载荷,主要对结构疲劳寿命产生影响,因此此处静强度分析不考虑该载荷。

4.4 结果读取分析

通过分析主要结构件应力云图的分布情况,可以预判臂架的整体结构变形及主要零部件的应力分布情况,并对危险点处的结构进行优化设计。通过云图可以判定臂架整体结构强度满足使用要求,局部出现应力值较大的点,是由于前处理时对分析模型结构倒角处进行简化处理导致应力集中,后期可以对这些部位进行倒角过渡处理以避免应力集中现象的产生。

5 结论

①运用ANSYS分析软件对撬毛臂架进行刚体动力学分析,获得臂架的运动位移轨迹、速度、加速度及铰点接触处的支反力大小等各項参数,为后续臂架结构、工作油缸及整机操控设计的优化提供一定的参考。

②运用ANSYS分析软件对撬毛臂架进行刚柔耦合分析,获得臂架的整体刚度变化及主要结构件的应力分布情况,可为后续的结构设计优化及减重降本提供参考。

③由于撬毛作业时臂架的受力工况复杂多变,且没有特定规律可循,仅选取了其中某一个危险工况进行分析讨论,因此在设计上仍需结合其他分析计算工具来建立臂架的数学模型,以获取臂架在任意姿态下的受力情况,从而对臂架做更加系统的受力分析计算。

参考文献:

[1]郭荣,周志鸿.地下液压碎石车国内外发展概况[J].凿岩机械气动工具,2014(1):1-6.

[2]李云云,王明,康杰.液压破碎锤在采矿中的应用[J].现代矿业,2013(4):116-117.

[3]郭娜.轻型凿岩机器人运动学及力学分析与仿真[D].沈阳:东北大学,2006:53.

[4]杨朋军,靳长权,王佳民.惯性平台台体组件的有限元模态分析[J].机械与电子,2004(4):15-18.

[5]周宏兵.基于ADAMS仿真技术的挖掘机铰点受力分析[J].郑州大学学报,2009(2):71-74.

3194501908262