电动汽车V2L功能电气性能测试方法概述

2021-03-19卢鹏樊金娜李岳马欢欢朱立爽

卢鹏 樊金娜 李岳 马欢欢 朱立爽

1. 中国汽车技术研究中心有限公司 天津 300300;

2. 中汽研软件测评(天津)有限公司 天津 300300

引言

纯电动汽车作为新能源汽车中的主推车型,近年来得到了国家的大力支持与鼓励。国家发改委《智能汽车创新发展战略》指出[1-2],未来纯电动汽车,将不仅仅是一个交通工具,同时也将成为移动智能终端和分布式的储能装置。目前,电动汽车采用的动力电池容量越来越高,在解决用户续驶里程焦虑的同时,也使得电动汽车对外放电成为可能。基于众多潜在的用户需求,许多新能源汽车龙头企业纷纷推出了V2L(Vehicle to Load)功能,即将电动车(或车载大容量电池)作为移动电源为第三方放电,在野外或特殊场景下,为用户提供220V交流电,实现一般生活场景中的电力供应。

国内新能源汽车龙头企业比亚迪[3-4],凭借其在三电方面得天独厚的优势,率先在纯电动汽车对外放电技术领域有了突破,并应用到了比亚迪E5之中。各大主机厂随之跟进,纷纷推出具有V2L功能的车型。目前,行业内对于V2L功能的研究文献较少。比亚迪、北汽、广汽、吉利等主机厂在电动汽车对外放电装置、电动汽车对外供电系统及控制方法等技术领域有较多的专利申请[5-7]。国外研究人员[8]采用线性回归分析(LRA)法研究了汽车驾驶模式、对负载供电模式(V2L)和对电网供电模式(V2G)三种模式下对电池寿命的影响。

电动汽车在放电过程中,由于人员操作不当、负载过高等因素,可能会产生短路、过热燃烧等风险,严重危害人身安全和车辆安全。目前,国内外尚无电动汽车对外放电技术的相关标准[9],行业内对于电动汽车V2L功能电气性能测试方法研究的公开报道较少。本文基于国内某车型V2L功能对标测试,提出了一种V2L功能电气性能测试方法,可用于不同车型V2L功能电气性能的对标分析。并对V2L功能的电压电流输出特性、RLC负载对电路功率因数、峰值系数的影响和车载用电器对V2L功能的转换效率的影响进行了分析。本研究可对电动汽车V2L功能电气性能测试提供技术支撑。

1 试验及方法

图1 V2L测试原理图

本文使用的V2L功能电气性能测试原理图如图1所示。试验时,将V2L取电枪连接至电动汽车交流电插口。电能质量分析仪连接取电枪的另一端放电插座,测试电路的电能质量。接触电阻测试仪连接取电枪的另一端放电插座,测试接触电阻。功率分析仪一端连接取电枪的另一端放电插座,另一端连接电子负载,测试电路的输出特性、V2L转换效率。具体测试方案如表1所示。

表1 V2L功能电气性能测试方案

2 结果与讨论

2.1 测试结果

测试结果如表2所示。V2L功能最大功率为3398.05W。

表2 V2L功能电气性能测试结果

2.2 结果分析

(1)电压电流输出特性

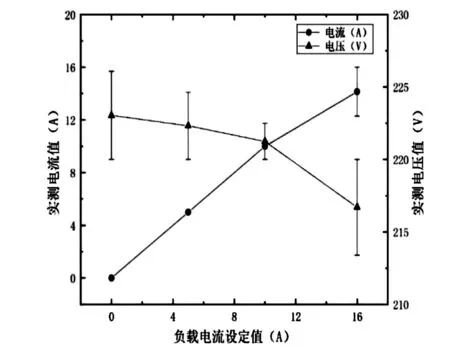

设置电子负载为恒流CC模式,设置负载电流分别为0、5、10、16A,测试放电插座的实测电流、电流误差、实测电压、电压误差、实测频率。电压电流输出特性如表3所示。实测电流、电压随负载电流变化如图2所示。

表3 CC模式下电压电流输出特性

图2 电流、电压随负载电流变化

如图2所示,负载电流设定为16A时,电流误差最大,电压误差最大。负载电流设定为10A时,电压误差最小。由表3可知,负载电流设定为0A时,频率误差最大。最大电压误差为-1.5%,最大电流误差为-11.6%,最大频率误差为0.06%。

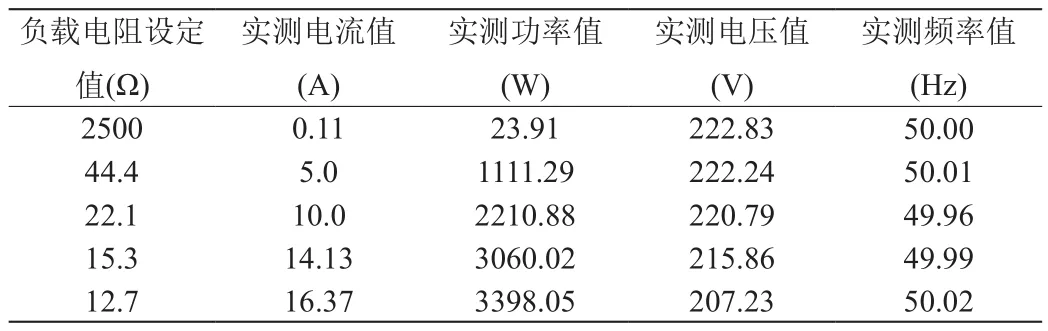

设置电子负载为固定电阻CR模式,设置负载电阻值分别为2500、44.4、22.1、15.3、12.7Ω,测试放电插座的实测电流、实测功率、实测电压、实测频率。电压电流输出特性如表4所示。实测电流、电压随负载电阻变化如图3所示。

表4 CR模式下电压电流输出特性

图3 电流、电压随负载电阻变化

如图2所示,CR模式下负载电阻设定值从2500Ω减小到44.4Ω时,电流逐渐升高,电压变化不大。负载电阻从44.4Ω减小为12.7Ω时,电流快速增加,电压快速降低。由表4可知,随着电阻减小,实测功率始终增加。最高实测功率3398.05W。最大频率误差为0.08%。

(2)RLC负载对电路功率因数和峰值系数的影响

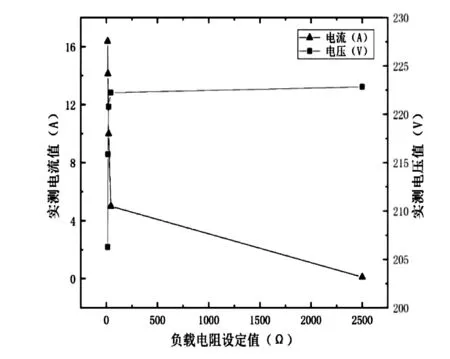

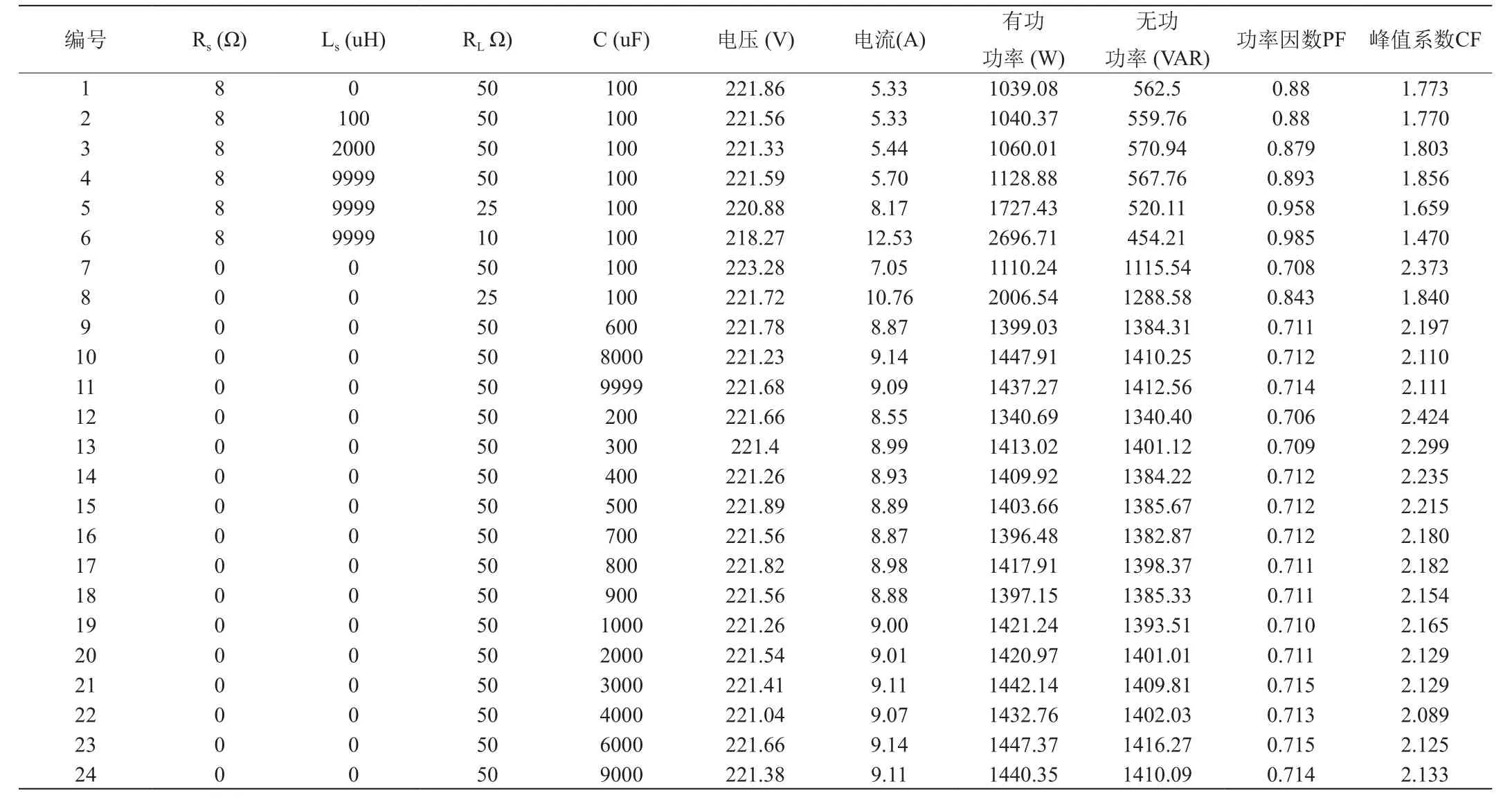

为了讨论RLC负载对电路功率因数和峰值系数的影响,改变电阻Rs、电感Ls,感性负载RL,电容C参数,设计正交试验如表5所示。

表5 RLC负载变化对电路功率因数和峰值系数的影响

如表5所示,负载RLC模式,电感范围设置为0~9999uH; 电容范围,设置为100~9999uH。在负载电感、电容范围内V2L均正常工作。

功率因数(Power Factor, PF)反映了交流电路中实际消耗的有用功在整个电源容量中所占的份额,代表了交流电路中电能有效利用的程度。功率因数的高低反映了电路效率的高低。峰值系数(Crest Factor, CF)是电流峰值与有效值的比值。通常用来说明一个交流电源能够在不失真的情况下输出峰值负载电流的能力。峰值因数越高,它所能承受的非线性负载能力愈强,电源抗冲击能力越强。

1)电感对电路功率因数、峰值系数的影响

为了讨论电感对电路功率因数、峰值系数的影响,在电阻Rs=8Ω,感性负载RL=50Ω,电容C=100uF时,设置电感Ls分别为0、100、2000、9999uH,测试电路的功率因数、峰值系数。功率因数、峰值系数随电感变化如图4所示。

图4 功率因数、峰值系数随电感变化

如图4所示,随着电感增大,电路有功功率不断增加,在0~2000uH时,功率因数保持在0.88左右,在9999uH时,功率因数增至0.893。峰值系数同样随着电感的增大逐步上升。在0~100uH时,峰值系数保持在1.772左右,在2000uH时,峰值系数增至1.803,在9999uH时,峰值系数增至1.856。

在2000~9999uH时,增大电感能够显著增加电路的功率因数和峰值系数。

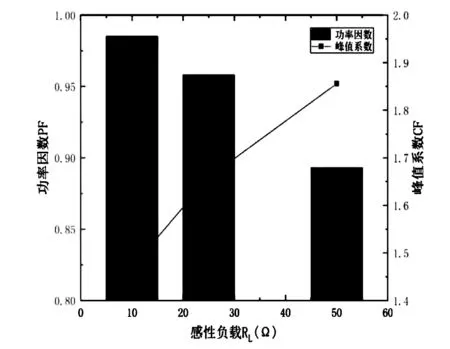

2)感性负载对电路功率因数、峰值系数的影响

为了讨论感性负载对电路功率因数、峰值系数的影响,在电阻Rs=8Ω,电感Ls=9999uH,电容C=100uF时,设置感性负载RL为10、25、50Ω,测试电路的功率因数、峰值系数。功率因数、峰值系数随感性负载变化如图5所示。

图5 功率因数、峰值系数随感性负载变化

如图5所示,随着感性负载增大,功率因数从0.985降至0.708,有功功率不断降低,峰值系数从1.470升至1.856。改变感性负载,电路功率因数和峰值系数变化趋势相反。

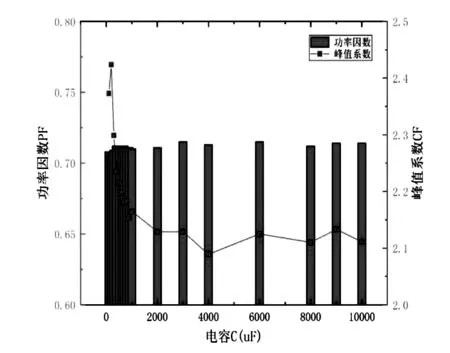

3)电容对电路功率因数、峰值系数的影响

为了讨论电容对电路功率因数、峰值系数的影响,在电阻Rs=8Ω,电感Ls=0uH,阻性负载RL=50Ω时,设置电容C=100-9000uF,测试电路的功率因数、峰值系数。功率因数、峰值系数随感性负载变化如图5所示。

图6 功率因数、峰值系数随电感变化

如图6所示,随着电容增大,电路功率因数波动变化,有功功率同样波动变化,电路的功率因数变化范围为0.706-0.715,在电容为3000uF和6000uF时达到最大值0.715。随着电容的增大,峰值系数先达到峰值后快速降低。在电容为200uF时,电路的峰值因数达到最高值2.424。电容对电路的功率因数的影响不大,对电路峰值系数影响显著。

(3)车载用电器对V2L转换效率的影响

为了讨论车载用电器对V2L转换效率的影响,设计了以下4种工况,对比4种工况下V2L的理想化输出功率。

①电池包加热和12V小电池同时工作。②空调和12V小电池同时工作。③空调和电池包加热同时工作。④空调和PTC同时工作。测试点位置如图7所示。分别测量电池包、电池包加热、压缩机、PTC、V2L输出、12V小电池的电流和电压。

图7 测点位置

由于功率分析仪测试通道只有4个,故每次测试时连接通道均有所不同。V2L的理想输出功率和转化效率计算公式如下。

式中P总为车辆在该工况下可输出的理想化总功率(单位W),PBMS为电池包输出功率(单位W),PCH1、PCH3分别为功率分析仪通道1、3处的功率。

测试得到的4种工况下效率范围和功率如表6所示。其中工况1-3测试功率为CH1处测试功率,工况4测试功率为CH3处测试功率。

表6 4种工况下效率范围和功率

如表6所示,工况4得到的V2L转换效率最高,即空调和PTC同时工作时,V2L转换效率达到最高值。

3 结束语

本文提供一种V2L功能电气性能测试方法,并基于某款测试车型进行了验证。测试车型V2L最大功率3398.05W,可以耐受冲击性负载,最高放电转换效率为100%(扣减空调和PTC加热的功率)。测试方法可用于同类车型V2L功能电气性能对标测试。