小直径旋流器组在粗精煤泥回收工艺中的应用

2021-03-19马茂华

马茂华,李 敬

(攀煤集团精煤分公司第二洗煤车间,四川 攀枝花 617000)

在脱泥无压三产品重介质旋流器分选工艺中,大直径重介旋流器精煤弧形筛筛下合格介质分流出一部分和精煤脱介筛的稀介质一起进入磁选机磁选,磁选尾矿进入小直径旋流器组分级浓缩后,底流用震动弧形筛和离心机脱水脱泥,筛下水和离心液回到粗精煤泥回收系统不断循环。但是由于大直径旋流器分选粒级过宽,对末煤分选效果较差,存在粗精煤泥灰分高的问题。为此,工程技术人员讨论进行旋流器的技术参数设定和粗精煤泥回收系统工艺改造,并做了深入研究和尝试,最终确定了小直径旋流器组在粗精煤回收系统中的工艺参数。生产实践证明,粗精煤泥系统工艺改造和小直径旋流器组的技术参数调整后,粗精煤泥灰分下降明显,精煤产率升高。

1 原粗精煤泥回收工艺系统存在的问题

1.1 原煤煤质特点

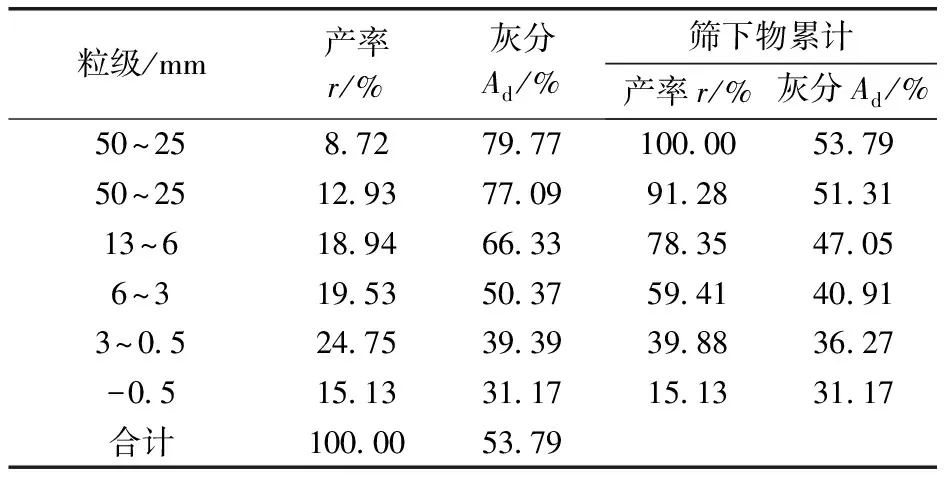

格里坪选煤厂为炼焦煤选煤厂,新重介系统技改完成后,处理能力达到1.80 Mt/a,生产工艺为脱泥无压三产品重介旋流器+直接浮选。主要入洗攀煤集团公司下属的太平矿和部分花山矿、大宝顶矿以及外来煤原煤,随着矿井采煤机械化程度的不断提高,入洗原煤煤质不断变差。原煤筛分浮沉见表1和表2。

表1 原煤筛分组成

表2 50~0.5 mm 原煤浮沉组成

由表1可见,原煤粒度组成比较细,小于6 mm粒级产率达到59.41%,原生煤泥产率达到了15.13%,原生煤泥和次生煤泥合计约占26%。由表2可见,当块精煤灰分在8%左右时,±0.1含量为16.49%,可选性为中等可选。但是小于0.5 mm的末煤灰分高,容易导致精煤粗煤泥灰分高。

1.2 存在的问题

1.2.1 三产品重介旋流器分选精度差

重介系统使用的是φ1 400 mm大直径旋流器,可能偏差Ep值偏大。根据资料显示,在原煤中大于13 mm级块煤较少而末煤含量大的情况下Ep值剧增,细粒级末煤分选效果较差。同时由于粗精煤泥回收系统中,振动弧形筛筛下水在系统内循环,导致粗精煤泥灰分因受污染严重而偏高。精煤小直径旋流器组入料情况见表3。

表3 精煤小直径旋流器组入料粒度组成

1.2.2 粗精煤泥回收系统工艺污染严重

由于粗精煤泥回收系统工艺中,振动弧形筛筛下水在系统内循环,导致粗精煤泥受污染严重,灰分偏高。粗精煤泥和振动弧形筛筛下水粒度、灰分组成情况见表4。

表4 粗精煤泥和振动弧形筛筛下水粒度组成

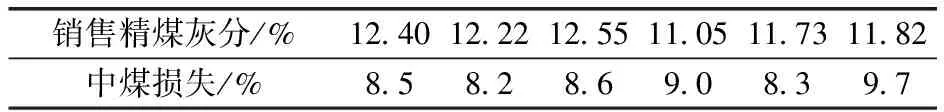

1.2.3 产品损失较大

由于粗精煤灰分较高,致使主洗精煤为之“背灰”现象,造成主洗系统分选密度低,不符合选煤产率最大化原则。销售精煤灰分和中煤损失情况如表5所示。

表5 销售精煤灰分和中煤损失

2 粗精煤泥回收工艺研究

2.1 小直径水力旋流器操作因素探索

小直径水力旋流器是利用回转流进行分级,也可用于浓缩、脱泥及分选的设备,其结构简单、处理能力大,且工艺效果良好,主要由壳体、溢流管、给矿管和底流口等组成。影响工作效果的因素包括结构参数、操作条件和矿物性质,其中在实际生产过程中主要是根据给矿性质的变化调整压力和给矿量实现控制分级、浓缩、脱泥的效果。

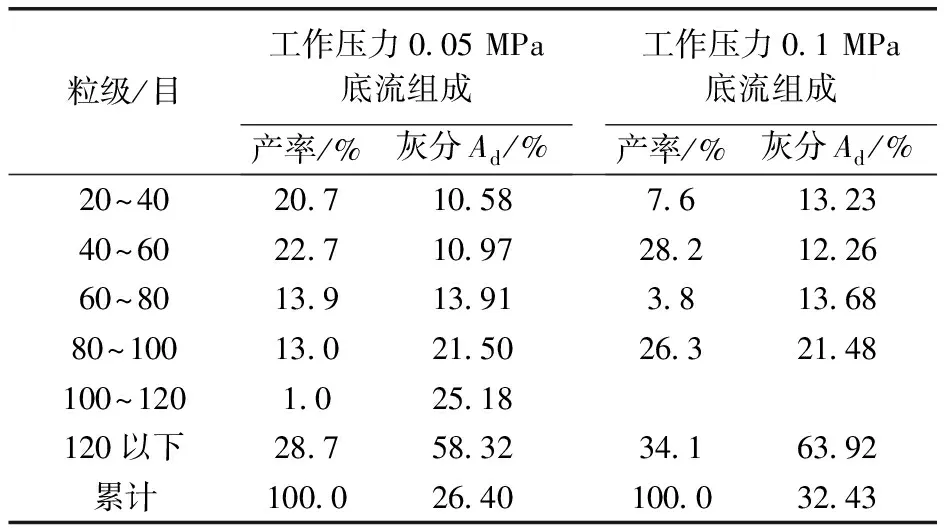

小直径旋流器组不同压力底流组成对比试验见表6。通过表6数据分析,工作压力为0.05 MPa时,其底流灰分明显低于工作压力为0.1 MPa时的灰分。

表6 小直径旋流器组不同压力时底流组成结果对比

通过表7数据分析,由于实际生产过程中小直径旋流器组入料总量一定,使用4组小旋流器比3组小旋流器底流的灰分低,同时120 网目以下的高灰细粒级含量少。

表7 使用3组和4组小直径旋流器时底流组成对比

通过表8数据分析(由于通过前面数据分析小于120网目细粒级灰分很高,因此选择120网目为分界粒度级进行分析对比),小于120 网目的细粒级越多入料灰分越高,底流中的小于120 网目细粒级含量越多,底流灰分越高。

表8 不同入料小直径旋流器产品对比试验

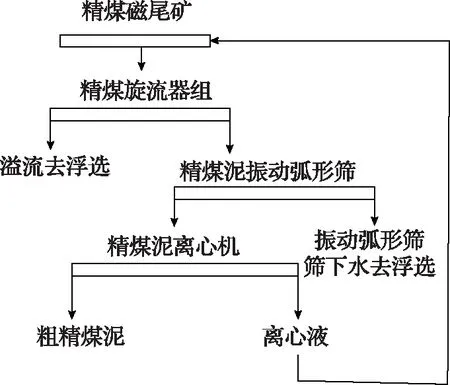

2.2 粗煤泥回收工艺的研究

为了实现进一步降低粗精煤泥灰分的目的,最终确定了新的粗精煤煤泥回收工艺流程,精煤旋流器组的底流进入煤泥振动弧形筛,筛上物直接进入煤泥离心机,离心液回到精磁尾桶进入旋流器,筛下水直接进入浮选。具体工艺流程如图1所示。

图1 改造后粗煤泥回收工艺流程示意

3 技术效果分析

粗精煤泥回收工艺改造后,格里坪选煤厂粗精煤灰分降低明显,粗精煤泥灰分从改造前的25%左右降低到了16%左右。

3.1 粗精煤泥和浮选入料灰分变化

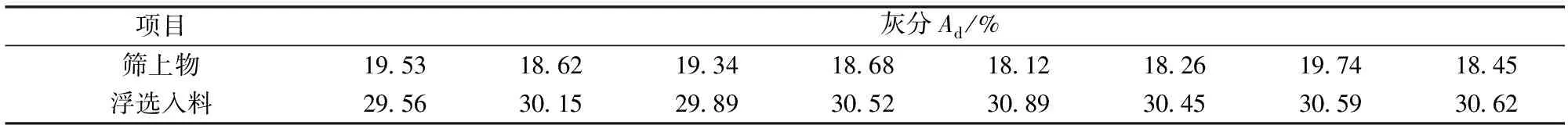

在粗精煤泥回收系统改造之后,粗精煤泥和浮选入料灰分变化情况见表9。

3.2 工艺改造后精煤灰分情况

工艺改造后精煤灰分和中煤损失情况见表10。

3.3 综合分析

生产运行过程中煤样检测统计结果如表9、表10。分析表9、表10可知,粗精煤泥回收系统工艺改造和小直径旋流器组入料压力调整之后,粗精煤泥灰分下降明显,由改造前的25%左右下降到了16%左右;其次中煤损失明显降低,由改造前的8.5%左右下降到了5%左右。

表9 振动弧形筛筛上物和浮选入料灰分生产统计结果

表10 精煤产品灰分和中煤损失统计结果

4 经济效果

粗精煤泥回收工艺系统改造和小直径旋流器组入料压力调整,粗煤泥得到了有效的分级、浓缩和分选,粗煤泥灰分下降约9%。在保证总精煤灰分的前提下,中煤损失降低了约3.5%,精煤产率提高了约0.3%,年多生产精煤约3 000 t。

5 结 语

实际生产过程证明,通过调整小直径旋流器的压力和分流振动弧形筛筛下水直接进入浮选,能够有效地降低粗精煤泥灰分,解决了大直径无压三产品重介质旋流器分选粒级过宽,末煤分选效果较差的问题,稳定精煤产品质量,增加了经济效益。