一种螺旋翅片式相变储热单元的储热优化模拟

2021-03-19王君雷徐祥贵宋民航

王君雷,徐祥贵,孙 通,姚 华,3,宋民航,3,王 燕,3,黄 云,3

(1中国科学院过程工程研究所多相复杂系统国家重点实验室,北京100190;2中国科学院大学,北京100049;3中科院过程工程研究所南京绿色制造产业创新研究院,江苏 南京211135)

可再生能源的大规模应用可有效缓解由于化石能源消耗造成的环境污染和能源短缺问题。但太阳能和风能等可再生能源利用的关键是解决其在时间或空间尺度上供给与需求不匹配的问题。因此,可将储热技术应用到可再生能源系统中,进而提高其利用率。相变储热是多种储热方式中发展较为成熟的一种,但由于常用相变材料热导率较低,导致相变储热换热时间长,限制了相变换热器的应用。对相变储热换热器的性能强化从而缩短固液相变时间是研究重点之一[1-4]。

相变换热强化主要有两种方法,一方面是对相变材料进行性能强化,如添加高导热材料,以及多种相变材料的复合,从而提高相变材料的热导率;另一方面是对相变换热器进行传热强化,如增加换热面积,添加翅片,优化储热单元的空间结构[5-10]。列管式换热器具有传热面积大、结构紧凑牢固、材料适应性广、操作性强等优点,在相变储热领域应用较为广泛,但存在换热时间长、换热效率低等问题。郑章靖等[5]在对管壳式相变换热器进行性能研究时,发现多孔介质分级能够提升相变储热速率。Yang 等[6]对三管式换热器相变材料熔化数值分析,结果表明热传递流体的入口温度和流动状态对相变材料的熔化性能和㶲效率比有显著影响,较高的入口温度和较强的湍流状态可以加速相变过程。与其他相变换热器强化传热方法相比,翅片的优势在于可显著增加换热面积,提高换热器机械强度,且安装方便维护费用低。韩广顺等[7]对列管式相变换热器数值模拟优化,管内仅增加2组平板翅片,熔化时间缩短了30.7%,但同时也发现翅片会影响相变材料的自然对流。Sciacovelli 等[8]对管壳式相变换热器的翅片型式进行优化,模拟结果表明,树状翅片性能显著提高,采用双分叉的优化翅片换热效率提高约24%。Wang 等[9]在考虑自然对流情况下,研究套管式相变换热器翅片角度影响,结果显示翅片夹角在60°~90°为宜。在结构型式上,Rozenfel等[10]通过实验的方法,在管壳式换热器内添加螺旋翅片发现熔化时间两侧加热比仅内侧加热相变材料熔化时间缩短了1/3,螺旋翅片在相变储热换热器的研究相对较少。

上述研究多为二维尺度上平板翅片、树状翅片等纵向翅片的数值模拟[5-9]。螺旋翅片作为一种在传统非相变换热器常见的传热强化手段,但在相变换热器的应用研究较少[10]。为此本文通过数值模拟的方法,研究在三维尺度上,储热单元管内部添加螺旋翅片来达到缩短相变时间的效果。本项工作可为列管式相变换热器的应用及性能优化提供参考。

1 模型建立

1.1 物理模型

图1(a)为列管式相变换热器的物理模型,相变材料封装于储热圆管内,换热流体由左侧进口流入,经储热管进行热量交换后从右侧出口流出。常用列管式换热器中由于其具有规则多排列的重复对称结构,同一横向位置的储热管的换热过程基本相同,为了缩短计算时间,将计算模型简化为单根圆管如图1(b)所示。储热管外径为150 mm,壁厚4.5 mm。相变材料为硝酸钠、硝酸钾、二氧化硅和石墨的定型复合相变材料,原料配比为6∶4∶3∶1。换热流体为空气,翅片材料为钢,具体物性参数见表1。

图1 列管式相变换热器Fig.1 Schematic diagram of column and tube phase change heat exchanger

1.2 数学模型

为简化计算,模型选择基于以下假设:①相变材料各向同性;②固液相物性参数不随温度改变;③储热管底部和顶部绝热;④忽略储热管与相变材料的接触热阻。使用焓-孔隙率计算模型,表征相变材料的状态变化,假定液相率与孔隙率一致,通过液相率间接跟踪相界面位置的变化,液相率由焓平衡计算得出。固-液相变材料时,由于材料温度发生变化,材料内部会产生由密度引起的自然对流,需使用Boussinesq 假设定义材料密度[2,7]。但由于本文所使用的储热材料为定型复合相变材料,材料熔化时无宏观流动,并且基体材料的微孔结构对孔内的热运动有一定的遏制效果,有相关数值模拟文献假设忽略相变材料的自然对流,将定型复合相变材料内部传热简化为纯导热过程[3,11]。采用3D非稳态熔化/凝固模型,选择SIMPLE算法处理压力和速度场的耦合,采用二阶算法处理压力修正方程,动量和能量方程的对流项均采用二阶迎风格式。

表1 相变材料及换热流体的物性参数Table 1 Physical parameters of phase change material and heat transfer fluid

由以上分析和假设,相变材料区域的控制方程,简化为H与t为待求变量的纯导热方程

将相变区域采用多孔介质表征,用孔隙率(β)表示流体的相态。

式中,T 为任意时刻温度,K;Ts为相变材料凝固温度,K;Tl为相变材料熔化温度,K。当β=0相变材料为固相;0<β<1 相变材料处于相变状态;β=1相变材料为液相。

1.3 边界和初始条件

储热管初始条件为

储热过程中管最外层为恒温壁面

储热管顶部和底部采用绝热边界条件,即

1.4 网格与时间步长独立性验证

本文采用非结构网格划分方法,为了保证网格的可靠性,以节距为50 mm 单个螺旋翅片的储热管为例进行网格独立性验证,建立了137 万、162万、199万共3套网格,相同设置下,计算1 h后,液相率分别为0.5204、0.5230、0.5218。因此,为提高计算效率,选取137万网格数的网格尺寸进行计算。对时间步长,本文进行了0.5 s、1 s和2 s 三种时间步长的验证,相同设置下计算1 h后,液相率分别为0.5208、0.5204、0.5211。在平衡计算精度和计算效率之后,本文选择1 s 作为计算时间步长。

2 数值计算结果与结果分析

2.1 平板翅片和螺旋翅片

图2为平板翅片与螺旋翅片储热管,储热管高度150 mm、外径150 mm、壁厚4.5 mm。图2(a)为储热管内加平板翅片,平板翅片厚度为1 mm,高150 mm,与储热管内壁相接;图2(b)为储热管内加螺旋翅片,螺旋翅片厚度为1 mm,高度为150 mm、节距50 mm、宽度为70 mm,一侧与储热管内壁相接。后续研究中翅片结构型式相同,仅有厚度、数目、节距3个参数发生变化。平板翅片多为二维尺度上纵向翅片的数值模拟,本文在三维层面上提出翅片螺旋化,对比螺旋翅片与平板翅片的换热效率。图2(c)为温度和液相率云图的轴向和径向位置示意图,后续研究位置均相同。

图2 平板翅片与螺旋翅片储热管示意图与云图位置Fig.2 Schematic diagram of flat fin and spiral fin heat storage tube

图3 平板与螺旋翅片下相变材料的温度、液相率云图Fig.3 Temperature and liquid fraction cloud plots of phase change materials with flat fin and spiral fin

翅片螺旋化后,需观察轴向的变化情况,图3为平板翅片与螺旋翅片下相变材料的温度与液相率云图。从温度云图可见,径向上,螺旋翅片下相变材料温度始终高于平板翅片下相变材料;轴向上,翅片螺旋化后轴向上的温度更加均匀。从液相率云图可见,径向上,螺旋翅片下相变材料熔化速度明显快于平板翅片下相变材料;轴向上,翅片螺旋化后轴向上将相变材料分层,熔化更加均匀。螺旋翅片的换热面积0.095 m2,平板翅片换热面积0.042 m2,翅片螺旋化后,换热面积增加近一倍,并且,螺旋翅片占总的换热面积为59.5%,平板翅片换热面积占总换热面积39.0%,同比提升20.5%,因而换热效果显著增强。

图4为相变材料平均温度、液相率和储热量随时间的变化。如图4(a)平均温度曲线所示,在换热初期,相变材料初始温度低,储热管外壁与相变材料存在较大温差,由热传导傅里叶定律可知相应热通量大,相变材料升温速度较快;在换热中后期当相变材料的温度逐渐上升,温差变小,相变材料的升温速度也越来越慢。液相率曲线如图4(b)所示,平板翅片结构的相变材料在3.64 h 熔化(液相率≥0.999),螺旋翅片在3.19 h熔化,熔化时间缩短了12.21%,这主要是因为将翅片螺旋化后,不仅增加了换热面积,而且在轴向上的传热更加均匀,使得整体的换热效果得到强化。储热量随时间变化曲线的斜率大小可以推测换热速率的变化情况,在换热初期由于相变材料和管壁外侧的温差最大,推动力最大,换热速率最快;换热后期相变材料的温度越来越高,导致换热速率较慢。换热前期的螺旋翅片的相变材料换热速率快于平板翅片;换热后期由于温差降低,平板翅片的换热速率快于螺旋翅片。如图4(c)储热量曲线所示,相变材料全部熔化时,平板翅片的储热量为1269.05 kJ,螺旋翅片的储热量为1277.63 kJ,储热量相差不大。从式(6)可以发现储热量由潜热和显热两部分组成,当相变材料满足完全熔化条件时,不同翅片结构的相变材料的质量和平均温度并不相同,储热量同时由相变材料的质量和平均温度决定。平板翅片的相变材料体积为2.321×10-3m3,螺旋翅片的相变材料体积为2.296×10-3m3;平板翅片相变材料的平均温度为535.35 K,螺旋翅片相变材料的平均温度为538.89 K,虽然平板翅片的相变材料体积高于螺旋翅片,但螺旋翅片相变材料的平均温度比平板翅片高3.54 K,因此,螺旋翅片相变材料的储热量还略高于平板翅片的储热量,这说明螺旋翅片能在保证储热量的同时,大幅缩短固液相变时间,提高了换热效率。

式中,Q 为热量,J;ρ 为相变材料密度,kg/m3;V为相变材料体积,m3;T为相变材料平均温度,K;T0为初始温度,K;c为相变材料比热容,J/(kg·K);β为液相率;L为相变材料潜热,J/kg。

图4 相变材料平均温度、液相率、储热量随时间的变化Fig.4 Mean temperature,liquid fraction,heat storage of phase change material over time

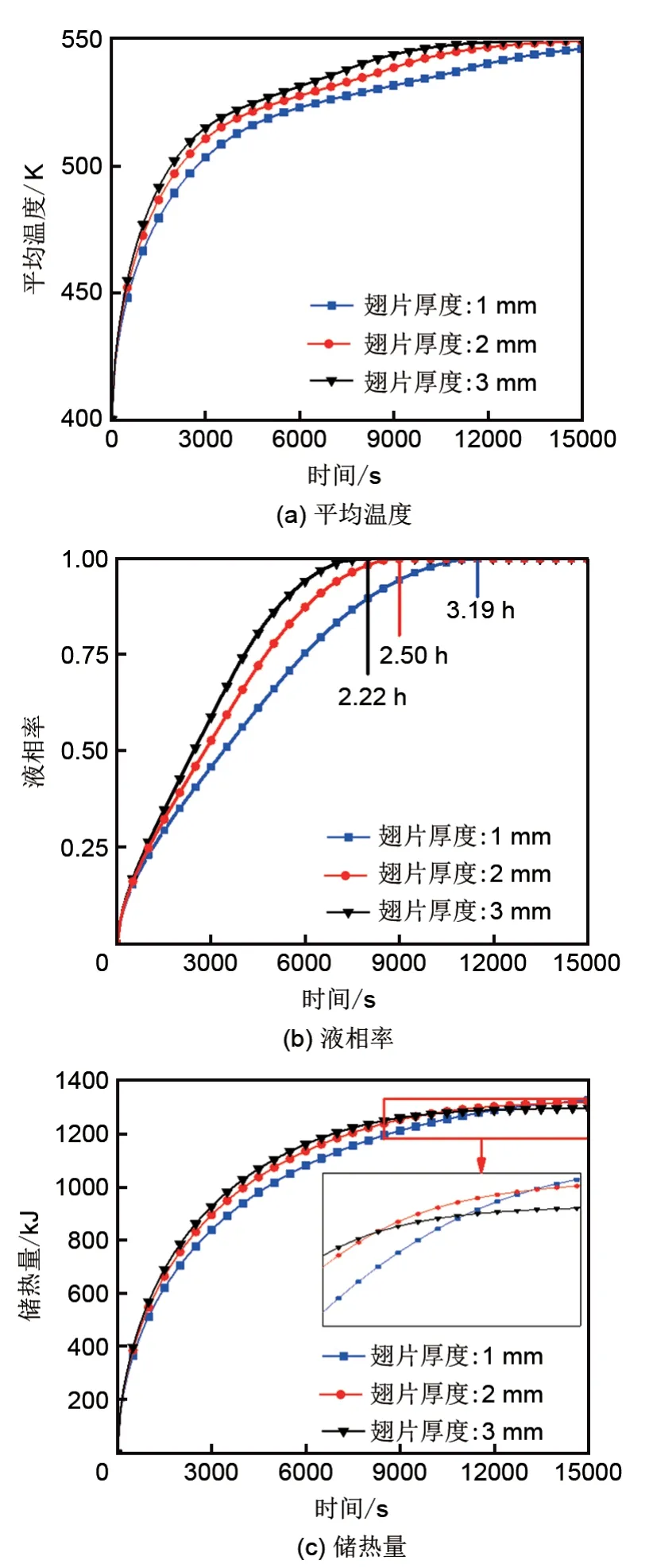

2.2 螺旋翅片厚度

图5 不同厚度螺旋翅片相变材料的温度、液相率云图Fig.5 Temperature and liquid fraction cloud plots of phase change material in spiral finned heat storage pipe with different thickness

在储热管内部设置不同厚度的螺旋翅片,厚度分别为1 mm、2 mm和3 mm,研究翅片厚度对储热性能的影响。图5为不同厚度螺旋翅片储热管中相变材料的温度、液相率云图。从温度云图可见,径向上,翅片越厚温度越高;轴向上,翅片越厚温度分布越均匀。同样在液相率云图,径向和轴向上,翅片越厚相变材料熔化速度越快。图6为相变材料的平均温度、液相率和换热量随时间的变化。如图6(a)平均温度曲线所示,可以发现在储热初期为热传导控制,翅片热导率高于相变材料,所以随厚度增加,整体热阻减小,相应厚度增加温升更高。如图6(b)液相率曲线所示,1 mm、2 mm 和3 mm螺旋翅片相变材料分别在在3.19 h、2.50 h、2.22 h 全部熔化,翅片厚度越厚,熔化时间越短,相比于厚度为1 mm 螺旋翅片,厚度为2 mm 和3 mm 时,相变材料熔化时间分别缩短21.74%和30.43%。当翅片的厚度增加后,在轴向上,相变材料的厚度减小;径向上,相变材料的面积减小,翅片越厚,可以热传导方式传递的热量越多。储热量随时间变化曲线的斜率大小可以推测换热速率的变化情况,换热前期3 mm厚螺旋翅片换热速率最快,1 mm厚螺旋翅片换热速率最慢;换热中后期,1 mm厚螺旋翅片换热速率最快,3 mm厚螺旋翅片的换热速率最慢,这是由于在换热过程中,3 mm厚螺旋翅片储热管中的相变材料升温较快,储热管外壁与相变材料的温差小于1 mm厚翅片。如图6(c)储热量曲线所示,相变材料全部熔化时,1 mm、2 mm、3 mm 厚螺旋翅片储热量为1277.63 kJ、1252.21 kJ、1236.61 kJ,储热量略微下降,最高下降3.21%,螺旋厚度增加使得储热量略微降低,但固液相变却能大幅缩短,从而提高换热效率。

图6 相变材料平均温度、液相率、储热量随时间的变化Fig.6 Mean temperature,liquid fraction,heat storage of phase change material over time

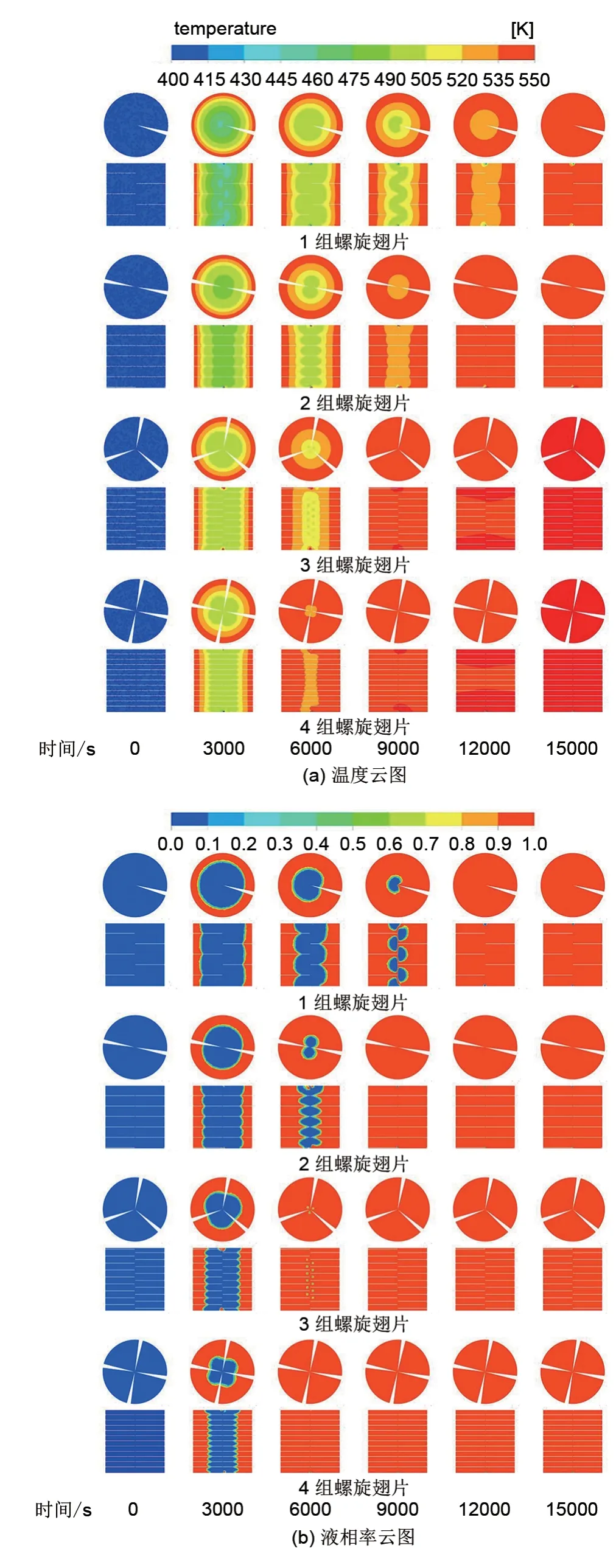

2.3 螺旋翅片数目

在储热管中设置不同数目(1~4)的螺旋翅片,来研究翅片数目对储热性能的影响。图7为不同数目螺旋翅片相变材料的温度、液相率云图。从温度云图可见,径向上,翅片越多温度越高;轴向上,翅片越多温度分布越均匀。从液相率云图可见,径向上,翅片越多相变材料熔化速度越快;轴向上,翅片越厚,相变材料厚度越小,熔化更加均匀。图8为相变材料的平均温度、液相率和储热量随时间的变化。如平均温度曲线图所示,明显可以发现翅片越多,相变材料的温度越高,仅考虑热传导,由傅里叶定律可知,温度梯度相同,翅片数目增加,相应的换热面积由原来的0.095 m2至多增加到0.380 m2,相当于平板翅片换热面积的8.4倍,使得相变材料与翅片组成的复合结构热阻大大降低,热通量越大,换热越快,温度越高,相变材料升温速度越快。如液相率曲线图所示,1、2、3和4组螺旋翅片相变材料分别在3.19 h、2.22 h、1.69 h、1.42 h 全部熔化,翅片数目越多,熔化时间越短,相比于1组螺旋翅片熔化时间,螺旋翅片数目为2、3、4时熔化时间分别缩短30.43%、46.96%、55.65%。当翅片数目增多后,换热面积增大,轴向的换热更加均匀,进一步强化了换热效果。储热量随时间变化曲线的斜率大小可以推测换热速率的变化情况,换热初期4组螺旋翅片换热速率最快,单组螺旋翅片换热速率最小;换热中后期单组螺旋翅片换热速率最快,4组螺旋翅片换热速率最慢,这是由于在换热过程中,多组翅片的相变材料升温较快,储热管外壁与相变材料的温差小于单组翅片。如储热量曲线图所示,相变材料全部熔化时,1、2、3和4组螺旋翅片储热量分别为1277.63 kJ、1242.58 kJ、1215.02 kJ、1189.41 kJ,储热量最高下降6.90%,翅片数目的增加使得储热量略微降低,但却能大幅度缩短固液相变时间,从而提高了换热效率。

2.4 螺旋周期

图7 不同数目螺旋翅片下相变材料的温度、液相率云图Fig.7 Temperature and liquid fraction cloud plots of phase change materials under different numbers of spiral fins

图8 相变材料平均温度、液相率、储热量随时间的变化Fig.8 Mean temperature,liquid fraction,heat storage of phase change material over time

图9 不同螺旋周期的螺旋翅片下相变材料的温度、液相率云图Fig.9 Temperature and liquid fraction cloud plots of phase change materials under spiral fins with different pitches

图10 相变材料平均温度、液相率、储热量随时间的变化Fig.10 Mean temperature,liquid fraction,heat storage of phase change material over time

本节对比的是通过在储热管内设置不同螺旋周期螺旋翅片来研究翅片变形程度对储热性能的影响。螺旋周期,用来表示在单位高度内螺旋翅片的变形程度[12]。定义在高度为50 mm内节距为50 mm螺旋翅片的螺旋周期为1,因此节距为50 mm时,螺旋周期1.00;节距为40 mm 时,螺旋周期为1.25;节距为60 mm时,螺旋周期为0.83。图9为不同螺旋周期螺旋翅片储热单管中相变材料的温度、液相率云图随时间的变化。从温度云图可见,径向上,螺旋周期越大温度越高;轴向上,螺旋周期越大温度分布越均匀。从液相率云图可见,径向上,螺旋周期越大的相变材料熔化速度越快;轴向上,螺旋周期越大轴向上将相变材料分层越多越薄,熔化更加均匀。图10为相变材料的平均温度、液相率和储热量随时间的变化。如平均温度曲线图所示,可以发现螺旋周期越大温度越高,当仅考虑热传递时,由傅里叶定律可知,温度梯度相同时,翅片变形程度增加,相变材料与翅片组成的复合结构越紧密,热阻越低,热通量越大,换热越快,温度越高,相变材料升温速度越快。如液相率曲线图所示,螺旋周期为1.25、1.00、0.83螺旋翅片的相变材料分别在2.86 h、3.19 h、3.42 h全部熔化,当螺旋周期从1 增加到1.25 时,熔化时间缩短了约10.43%,但螺旋周期从1.00降低到0.83时,熔化时间仅增加了6.96%。当螺旋周期增大后,在轴向上的换热面积增大,轴向上翅片间距减少,增加了单位高度内的翅片密度,换热效率变差,轴向传热的均匀性降低。储热量随时间变化曲线的斜率大小可以推测换热速率的变化情况,换热初期,螺旋周期为1.25的换热速率最快,螺旋周期为0.83的换热速率最慢;换热中后期,螺旋周期为0.83的换热速率最快,螺旋周期为1.25换热量最慢,这是因为随着换热的进行,螺旋周期较大储热管内部的相变材料升温较快,储热管外壁与相变材料的温差比螺旋周期较小的温差小。如储热量曲线图所示,相变材料全部熔化时,螺旋周期为1.25、1.00、0.83螺旋翅片储热量分别为1266.91 kJ、1277.63 kJ、1286.86 kJ,储热量变化在2.31%之内,说明螺旋周期增加同样可以缩短固液相变时间,提高换热速率。

3 结 论

本文以列管式相变换热器储热单元为研究对象,利用数值模拟方法研究了储热管内翅片型式、螺旋翅片数目及螺旋周期对储热性能的影响。主要结论如下。

(1)相比于平板翅片,螺旋翅片的换热面积增加近一倍,相变材料的熔化时间缩短12.21%。

(2)相比于厚度为1 mm 螺旋翅片,厚度为2 mm 和3 mm 时,相变材料熔化时间分别缩短21.74%和30.43%,厚度增加优化效果逐步减弱。

(3)相比于单个螺旋翅片,螺旋翅片数目为2、3、4 时,相变材料熔化时间分别缩短30.43%、46.96%、55.65%,可以发现加入多组翅片后,换热效果明显增强。

(4)相比于螺旋周期为1.00的螺旋翅片,当螺旋周期增加到1.25时,相变材料熔化时间缩短了约10.43%,但螺旋周期从1.00降低到0.83时,相变材料熔化时间仅增加了6.96%。

(5)在储热量上,相变材料完全熔化时,螺旋翅片的储热量高于平板翅片,不同厚度、数目、螺旋周期的螺旋翅片储热量大致相同,说明螺旋翅片厚度、数目和螺旋周期的增加,能够在保证储热量的同时缩短固液相变时间,从而提升换热效率。