一种发泡陶瓷用复合发泡剂的研制与探究

2021-03-18张晓宇陈延东吴长泉李玉峰王永威

张晓宇 陈延东 吴长泉 李玉峰 王永威

摘 要:本文介绍了一种发泡陶瓷用复合发泡剂及其制备过程。实验通过调整碳化硅收尘粉与碳化硅池泥勾兑比例,稳定粒径中值D50后,作为发泡剂主体。另引入助氧化剂含高铁赤泥[2],一定量的萤石为稳泡剂,按适当比例混匀,得到一种效果优异的复合发泡剂。总质量按100份计算,取2#碳化硅粉15-25份,7#碳化硅池泥30-50份,碳化硅粉预混勾兑,备用,另取拜耳法赤泥15-40份,萤石粉20-30份,辅料每100g干法球磨时间5min,按比例混合得到复合发泡剂。配合后的复合发泡剂,其掺量占发泡陶瓷基体材料总质量的0.5%~3.0%,使用发泡温度范围在1050~1230℃达到良好的发泡效果。

关键词:发泡陶瓷;复合;发泡剂;碳化硅

1 引 言

发泡陶瓷作为一种陶瓷新材料,早在90年代已在我国登上市场舞台,但由于其推广难度大,市场定位不明确等因素,很长时间不能产生规模经济效益,也制约着其技术研究及工业化发展。随着国家十三五、十四五规划对固体废弃物等综合利用及新材料的重视,发泡陶瓷行业自2017年以来出现井喷式发展。各厂家在发泡陶瓷这种性能优异,功能复合的新材料的目光吸引下,纷纷入场预备大施拳脚。

据业内人士不完全统计,我国大概有31家企业从事发泡陶瓷生产。受限于目前各厂家技术背景参差不齐,其产品质量及生产合格率堪忧。笔者从业内获知,这些发泡陶瓷厂家也大多数处于停工停产或半开半闭的状态。究其原因,能源成本高,成品率低是限制其发展主要问题。而对于提高其成品率和产品质量,发泡剂是一个非常重要的因素。本文通过多次实验论证,提供一种发泡效果比较稳定的发泡陶瓷复合发泡剂,希望能对行业生产有所帮助。

2 实验内容

2.1实验原料

目前闭气孔发泡陶瓷主要发泡剂原料是磨料碳化硅及陶瓷砖切削磨抛过程中产生的含有磨料碳化硅的抛光废渣[1]。本实验主要选用磨料碳化硅厂的收尘微粉和处理池池泥(干)混合勾兑,辅以含铁赤泥,萤石等原料,以一定量配比为复合专用发泡剂。

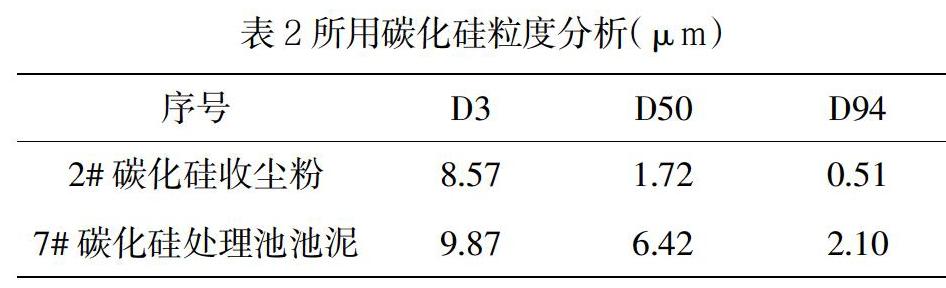

实验碳化硅微粉选用开封某磨料厂碳化硅收尘粉2#,碳化硅池泥渣7#,其组分和粒度如表1和表2所示。

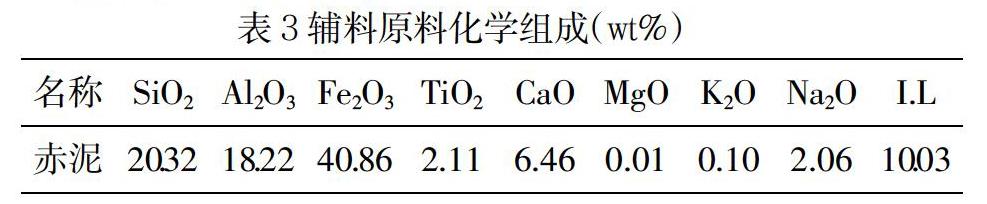

所用辅料为焦作某铝厂拜耳法赤泥,其化学成分如表3所示;萤石为信阳本地萤石矿浮选矿粉,CaF2含量≥40%,其他矿物成分为石英、黑云母、绢云母、方解石、角闪石成分也比较稳定。

2.2 实验过程

(1)将上述原料准备齐全后,按下面所示工艺流程操作:

(2)实验参数

实验发泡陶瓷基体配方材料选用科美工厂喷雾料基体配方TC-1#,其化学成分如表4所示。

总质量按100份计算,取2#碳化硅粉15-25份,7#碳化硅池泥30-50份,碳化硅粉预混勾兑,备用,另赤泥15-40份,萤石粉20-30份,辅料每100g干法球磨时间5min,作为成品复合发泡剂。配合后的复合发泡剂,其掺量占发泡陶瓷基体材料TC-1#总质量的0.5%~3.0%。

按百分比质量分数1.5%带入TC-1#配方,烧成成品外观膨胀倍数适中,尺寸规整,闭气孔率大于90%,孔径均匀。其实际使用发泡温度范围在1050~1230℃,烧成时间为3-4h,电炉升温曲线如图2所示。

2.3 探索性实验

通过查找相关文献资料,磨料碳化硅微粉是一种比较优异的泡沫陶瓷(玻璃)用发泡剂,但因其粒度越细价格越高,纯度越高,发生氧化反应的温度也越高。因此本文采用的是碳化硅厂的收尘尾粉,处理池泥等尾料,降低成本。

实验通过引入助氧化剂含高铁赤泥[2],掺入一定量的萤石为稳泡剂。限定的实验条件下,调整2#碳化硅收尘粉与7#碳化硅池泥勾兑比例,稳定粒径中值D50,将干磨处理后的上述氧化劑,助泡剂,稳泡剂,按适当比例混匀,通过调整混合配比来优化复合发泡剂的配方成分。

根据实际烧成效果,发泡孔径均匀性,闭气孔率的表征来确认最佳配比。

3 实验结果与分析

3.1 碳化硅粒度对复合发泡剂发泡效果的影响

保持其它原料组成不变,改变碳化硅粉2#与7#的混合比例含量,使其粒径中值D50变动,当粒径D50中值大约稳定在2.0、2.5、3.0、3.5、4.0、4.5、5.0、6.0时,对其外观尺寸,孔径状态的影响如表5所示。

从表5可以看出,当SiC粒径中值比较小时,其易参与高温氧化还原反应,产生气体多,与原料中其他物质不能同步排气,通气孔比较多。随着SiC粒径中值(D50)的增加,产品尺寸膨胀倍数降低,外观尺寸规整,闭气孔率高,但当D50超过6.0μm后,SiC难以参与氧化还原反应,产生气孔反而减少。因此,当SiC的粒度中值在3.5~4.5μm之间时,效果最好。

3.2 助氧化剂对复合发泡剂发泡效果的影响

保持其它原料组成不变,改变配比组分中赤泥的含量,当其在复合发泡剂中的比例分别为10%,20%,30%,50%,60%,80%,90%对其外观尺寸,孔径状态的影响如表6所示。

从表6可以看出,赤泥在高温反应中引入Fe,Ca等元素参与氧化反应,有助熔助泡的作用,有利于复合发泡剂中氧化反应时气泡的快速生成。但当其在复合发泡剂配比中的含量超过80%后,相关元素反而对气泡的稳定产生负面效果,因此,当复合发泡剂中,赤泥含量在30%~50%范围,其发泡效果最佳。

3.3 萤石含量对复合发泡剂发泡效果的影响

保持其它原料组成不变,改变配比组分中萤石的含量,当其在复合发泡剂中的比例分别为10%,20%,30%,50%,60%,70%,对其外观尺寸,孔径状态的影响如表7所示。

萤石参与配方反应,在材料高温软化状态时,在发泡陶瓷表层形成一种相对硬质的壳层,保护气泡稳定在陶瓷材料内部,尺寸也相对规整[3]。从表7可以看出,当萤石在复合发泡剂中掺量在20%~30%(wt%)时,复合发泡剂使用效果最好。

3.4 烧成温度制度对发泡效果的影响

在探索实验中,按上述几种合适配比的复合发泡剂固定组分,发泡陶瓷基体材料TC-1#不变。在图1的温度制度基础上,调节1165℃保温时间,在8~12min内,线膨胀倍数合适,尺寸规整;超过12min时,尺寸反而有所减小,孔径开始出现部分通孔。延长1050~1165℃升温时间,膨胀尺寸也会略有增加。调节其他温度区间,材料尺寸、孔径状态均无明显变化。因此,合理的温度制度,也对发泡陶瓷的高温氧化还原反应中,气泡的生成状态有重要影响[3]。

4 结论与探究

本文采用了碳化硅厂的固废微粉与池泥,混合勾兑的碳化硅粒径D50在3.0~4.5μm作为发泡剂主体,辅以铝厂固废赤泥30%~50%(wt%)作为助氧化剂助泡剂,萤石20%~30%作为稳泡剂,制成复合发泡剂。将其按质量分数0.5%~2.0%(wt%)带入发泡陶瓷基体材料中,以合适的温度制度,烧成尺寸规整,线膨胀倍数大,孔径均匀的发泡陶瓷材料。

从上述实验以及相关文献中,我们不难得出,含Fe、Ca、Ti等元素含量相对高的矿物原料,在陶瓷生产中大多属于有害元素,而富含这些元素的矿物也大多属于固体废弃物。使用这些矿物原料,既节省了经济成本,也解决了固体废弃物。相关技术工作者应多从现实条件和政策条件出发,不局限于使用优质高价的化工原料,不拘泥于资源有限的矿物原料。多集思广益,变废为宝,为行业的绿色未来及可持续发展做出一份贡献。

参考文献

[1] 池跃章,等.发泡剂对利用废渣和尾矿制备闭孔发泡陶瓷的影响[J].新型建筑材料,2008(07):80~82.

[2] 周明凯,彭丽芬,王怀德,胡开文.氧化铁和发泡剂对煤矸石闭孔发泡陶瓷的性能影响[J].中国陶瓷,2015(51):77~80.

[3] 张留生,邱永斌.高温发泡陶瓷及其应用[J]. 新型建筑材料,2005(05):58~59.