供水系统原水管与清水管切换实例分析

2021-03-18曹建江倪杭娟童佳佳侯宝芹

曹建江,倪杭娟,李 纲,童佳佳,侯宝芹

(杭州萧山供水有限公司,浙江杭州 311203)

为积极配合某市城市建设,该市A水厂即将关停,为保障其供水范围用户的正常供水,需由临近B水厂进行供水。将B水厂出厂管与A水厂出厂管联通的替代方案有2种:方案一是新建1根DN1200清水管,长约2 km,供水规模为10万t/d;方案二是利用A水厂现有DN1200原水管,采取一定措施后转换成清水管,并新建500 m DN1200清水管,将B水厂出厂泵房与原水管连通。其中,对DN1200原水管采取的措施有:(1)进行内衬翻新处理;(2)缩径内穿PE拖拉管;(3)综合评估承压漏水情况,采取清理消毒措施。

经综合比较,方案一新建1根管道,投资成本大,耗时长,施工段车流量极大,在主车道内施工会极大影响交通,且施工安全性差;方案二利用原有管道进行翻新处理,投资成本较小,但施工期间会影响城区正常供水。方案二的几种方法中,缩径内穿PE拖拉管同样施工难度大,且会缩小管位;相对而言采取合理清理消毒措施投资最节省,B水厂出厂水冲洗消毒原水管后可作为A水厂原水进行处理,A水厂既不会中断生产,城区供水水质水量又有保证。综合考虑,优选浸泡消毒措施,采用原水管功能转换,有节省投资、不影响城区供水等诸多优点。

原水管内壁有较多淡水壳菜等生物,转换成清水管使用将极大影响水质的安全性,冲洗消毒风险的把控及冲洗效果成为改造的关键问题。在我国,淡水壳菜原发于南方的珠江及长江中下游流域[1]。近几年,淡水壳菜随水流沿调水渠道入侵到我国的其他地区[2-4],如南水北调干线、调蓄水库区等区域配套工程等,均出现了不同程度的淡水壳菜入侵滋生问题。淡水壳菜有较大危害:首先,影响工程及机械运行安全,新陈代谢产物[5]引起化学腐蚀和足丝附着的物理侵蚀会导致输水通道混凝土保护层胀裂、剥落而造成监测数据不准确、机械异常等潜在危险;其次,污染水体环境,淡水壳菜代谢消耗溶解氧,排出氨氮和营养盐,增大了水体富营养化风险,死亡的个体腐烂、发臭,污染水体[6],加剧水质恶化。

本研究通过淡水壳菜类消杀及次氯酸钠投加等实验室小试及生产性试验验证,顺利把控原水输送管转换为清水管的各项风险,成功实施该案例,为日后长距离原水管的功能转换以及同行提供行之有效的实例。

1 实验室模拟消杀试验

1.1 试剂与仪器

次氯酸钠消毒液(有效氯10%)、浊度仪(哈希2 100 N)、余氯仪(哈希PCⅡ)、便携式溶氧仪(哈希HQ30 d)、ICP-MS(赛默飞世尔iCAP Q)、粉末活性炭(宁夏光华牌)。

1.2 方法

1.2.1 浸泡试验

原水管中的淡水壳菜吸附力强,死亡后会腐败并产生恶臭,不易清除。使用高、低浓度的次氯酸钠溶液浸泡管材内壁,静置约1个月后,发现淡水壳菜在3 d后开始死亡,10 d后出现酸臭,浸泡液亦呈黑色,而此时仍无淡水壳菜脱落现象。为避免后期难以对管内淡水壳菜进行冲洗清除,改用流水浸泡试验。采用临近B水厂出厂水流水浸泡原水管内的淡水壳菜,结果表明,3 d出现开口,4 d开始壳肉分离,5 d开始松动与肉质腐烂,20 d之后腐肉基本浸泡冲洗干净。

1.2.2 次氯酸钠投加小试试验

采用在原水中加入不同浓度的次氯酸钠溶液,原水流经切换管段约0.5 h,模拟放置0.5 h后的余氯量即为进入A厂的原水,检测加入聚合氯化铝混凝沉淀后的沉后水的总氯和余氯值,结果如表1所示。

表1 次氯酸钠投加小试结果Tab.1 Test Results of Sodium Hypochlorite Dosing

小试试验结果表明,10%次氯酸钠投加约30 kg/kt的冲洗消毒效果较好,为后续原水管冲洗生产性试验提供参考。在切换的DN1200原水管中加入10%次氯酸钠,浸泡原水管内淡水壳菜类,使得A厂原水总氯在2.0 mg/L以内,无需二次加氯,出厂总氯在1.2 mg/L以内,可保证出厂水水质。

2 改造实施方案及路线设计

改造项目主要包括原水管与清水管连接、原水管及清水管管道试压以及原水管消毒冲洗3部分内容。

其中,原水管冲洗消毒至关重要,将采用冲击式冲洗法及动态浸泡式消杀法处理原水管。主要分为4个阶段:(1)清水平稳冲洗阶段,用清水平稳冲洗原水管持续4 d,平均流量约2 400 m3/h,管径为1.2 m,流速约为0.6 m/s,主要采用邻近B水厂的出厂水小流量冲洗,因管道内原输送原水,浑浊度较高,淡水壳菜类生物较多,进水流量不宜开启过大,目的为冲出管道内积泥及管壁少量淡水壳菜;(2)高流速间歇冲击式冲洗阶段,持续约13 d,受限于设备扬程及A厂用水量较小,平均流量约为4 000 m3/h,管径为1.2 m,流速约为1.0 m/s,目的为通过相对高流速冲击式冲洗,以加快清除管壁淡水壳菜类物质;(3)高浓度次氯酸钠冲洗消毒阶段,采用原水作为A厂原水时,管内投加约3.0 kg/kt高浓度次氯酸钠,转换为清水为A厂原水时,内加注约1.5 kg/kt次氯酸钠溶液,共持续3 d,再用30 kg/kt高浓度次氯酸钠溶液浸泡约36 h,强力闷管、浸泡并冲洗,目的为通过次氯酸钠降低淡水壳菜的足丝能力,清除管内深度黏牢的淡水壳菜类等其他微生物;(4)并网运行水质保障阶段,水质检测及时跟踪,确保并网后管网水质安全。

DN1200原水管冲洗后,水样经常规工艺处理达标后供应用户;高浓度浸泡消毒水,从沉淀池排到污水池,再排往B水厂排泥水调节池,经浓缩池、平衡池等排泥水工艺处理后外排,消除高浓度消毒水对周围环境污染的不利风险。

3 改造的前期准备及实施

3.1 管线联通

为有效落实DN1200原水管转为清水管,实现A厂关停后,其供水区域的供水畅通,前期需落实拆迁事宜。(1)综合评定管道再利用:将A厂附近DN1200原水管道转换清水管再利用,其余原水管水量通过阀门组调节实行分流,为后期二水厂和B水厂的原水供应做保障,以邻近社区管道迁改为契机,将该段原水管材实施升级,内增设阀门组,以便后期管网切换。(2)有效弥补供水产能缺口:解决A厂停产后引起的供水产能不足问题,打通主管管网供水节点,有效缓解供水压力。(3)高效发挥邻近B厂产能:对接协调规划、交警、河道处等多个部门,完成B厂门口DN1600清水管的铺设,为后续原水管的连接奠定基础。(4)确保供水质量,多点实施:原水管功能转换,B水厂内需实施原水管与清水管的连通管,并完成管道破除铺设,实现原水管与清水管的贯通,为避免原水污染清水而引起水质事故,对相应管道实施物理隔离。

3.2 生产运行把控

厂内运行参数需严格把控:(1)严格调控滤池反冲洗周期、水量及加药参数、沉淀池的清洗等,做好沉淀池前端滤网上淡水壳菜类的清除,并在清水池出口安装滤网,及时清理,以拦截管内极少量的淡水壳菜类,防止堵塞水表;(2)以B水厂有效氯为0.5~0.8 mg/L的清水作为厂内原水,短时高流速冲洗,经水厂常规工艺处理后,作为饮用水进入供水管网,并在进水口设滤网拦截,以冲洗管内积泥和消杀原水管内壁附着生物;(3)A厂停运期间,制定互联互通方案,采购过滤器、统筹协调隧道施工方;(4)采用30 mg/L有效氯浸泡原水管,并高流速冲洗;(5)并网前对管道过滤器进行反冲洗,直至淡水壳菜类消除。

3.3 风险评估与把控

原水管转换为清水管可能造成的风险是水质风险及爆管风险。水质风险通过开展淡水壳菜类浸泡试验、次氯酸钠投加小试等模拟试验,以观察淡水壳菜开口死亡、脱壳、腐烂的时间节点,可有效指导原水管的消毒、冲洗方式;同时,做好A厂原水臭和味、浑浊度等重点关注的水质指标检测,以确认原水进厂的时间节点,为降氯减矾提供技术指导。冲洗消毒过程中引起水质风险可能的因素:(1)浑浊度升高,因管壁冲刷导致水混;(2)原水管壁淡水壳菜脱落可能引起的臭味问题。通过A厂内原水及过程水浑浊度、余氯、臭和味、铁、锰、溶解氧等检测,以判断管内冲洗情况,通过水质的及时监控,采取降氯、投炭等相应措施把控水质。为防止DN1200原水管产生爆管,安装压力表,通过关停A水厂原水管后进行测压为0.08 MPa,切换阀门注入B水厂清水测压为0.31 MPa,且连接处无漏水及降压较小,表明爆管风险相对较小。后续加强管线巡查,听漏修漏,减少爆管风险。

3.4 应急措施及实施

项目实施中因施工原因,采用B厂清水冲洗DN1200原水管期间,切换为钱塘江原水流经DN1200原水管,使用时间为1 d。但因管内有盲管处,再次启用B厂清水冲洗DN1200原水管后,管内将滞留约18 d的死水会导致A厂原水腐臭发黑,针对该情况采取活性炭投加应急预案,在反应池口投加10 kg/kt粉末活性炭,持续4 h,原水正常后,停止加炭。

4 改造实施效果

冲洗效果主要通过水质指标以及管道内淡水壳菜类脱落情况来验证。消毒冲洗阶段水质情况分析如下。

4.1 浑浊度及余氯情况

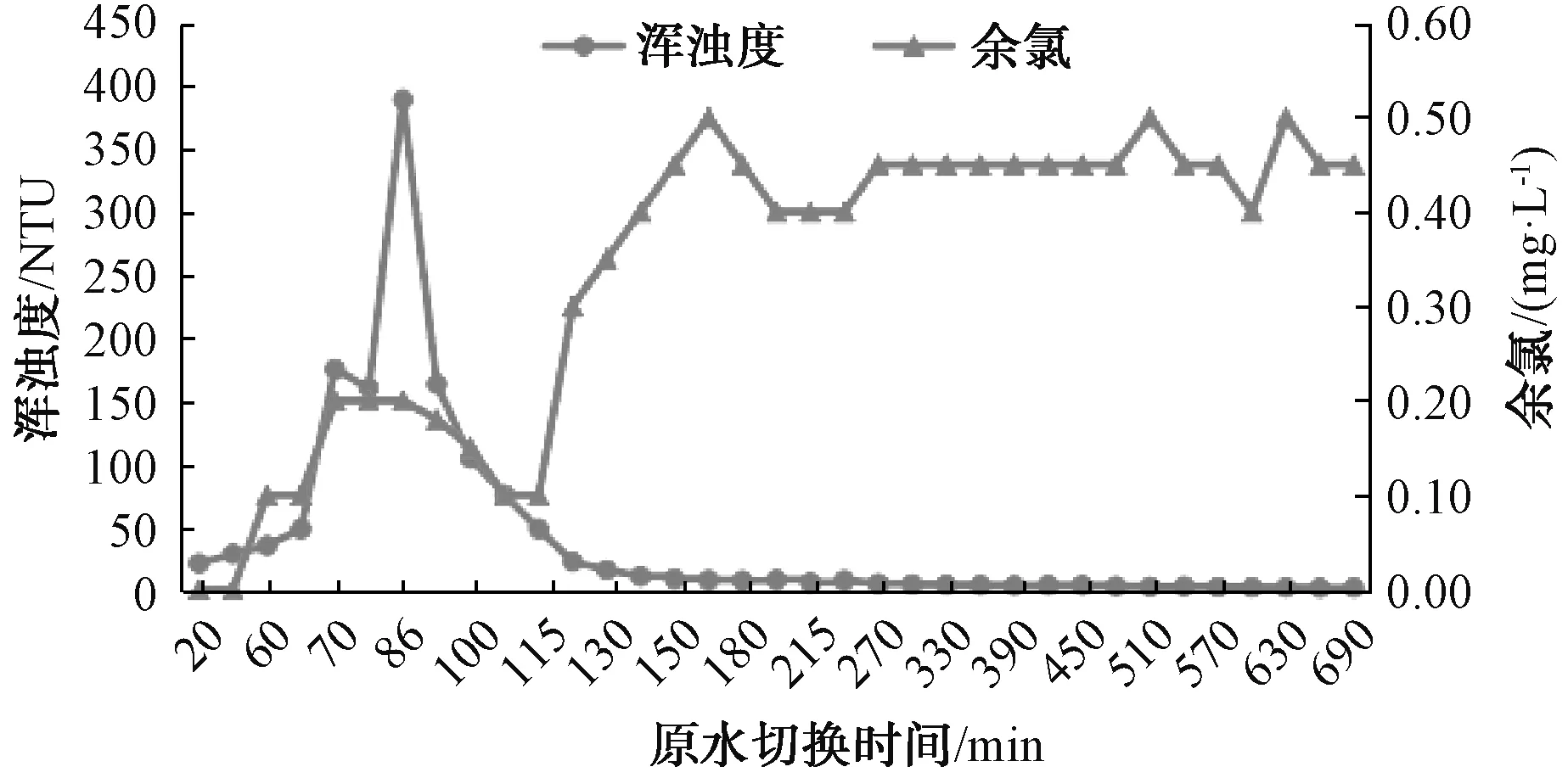

冲洗初期A厂内原水浑浊度和余氯变化趋势如图1所示。(1)浑浊度情况:当DN1200原水管输送邻近B水厂清水约70 min时,A厂内原水浑浊度由20 NTU升高为170 NTU;约86 min后,达到最高为389 NTU,原水中臭味加重,藻腥味及腥臭味为4级,后续逐渐下降;经10 h,降低为1.5 NTU左右。浑浊度升高主要是因流量加大过快,管内冲刷较大。当浑浊度降低约2.5 NTU时,1#平流沉淀池逐渐停止加矾;当浑浊度飙升时,恢复加矾,当浑浊度下降为2 NTU左右,4个沉淀池均停止加矾,观察一段时间水质情况基本稳定。(2)消除铝超标风险:因浑浊度过低可能导致加矾量增多,引起铝超标的风险,通过对原水、滤后水和出厂水铝进行检测,分别为0.018、0.075、0.065 mg/L,远低于国标限值0.2 mg/L,消除了铝超标的风险,后续停止加矾,水质基本稳定。(3)余氯情况:冲洗约2 h后明显检测到厂内原水中余氯为0.3 mg/L,A厂将停止投加一道氯,在大约3 h后,余氯基本维持在0.45 mg/L左右,表明第一阶段原水管外壁已初步清洗。

图1 冲洗初期A厂内原水浑浊度和余氯变化趋势Fig.1 Change Trend of Turbidity of Raw Water and Residual Chlorine in Plant A at the Beginning of Washing

为观察整体变化趋势,按每日平均值绘制浑浊度和余氯变化趋势,如图2所示。

图2 浑浊度与总氯整体变化趋势Fig.2 Overall Trend of Turbidity and Total Chlorine

由图2可知,采用B水厂清水冲洗后,约14 h降低为1 NTU以下;后期高流速反复冲洗后,在高流速冲洗阶段浑浊度仍有上升,基本维持在2 NTU左右;厂内停止加矾,16 d后在流速基本在1.0 m/s,浑浊度基本维持在0.1 NTU以下。在B厂清水管内进行加氯,加氯量基本维持在1.5 kg/kt,A厂原水浑浊度降至2 NTU以下,停止加矾,3.5 h左右原水浑浊度由约40 NTU降为1 NTU以下。相比于第1 d清水冲洗,缩短了10.5 h,A厂原水臭和味为0级;运行第6 d时,A厂原水余氯基本在0.65 mg/L,和B厂出厂水余氯0.75 mg/L相差甚微,管内余氯基本稳定,说明管中耗氯性物质基本消耗;运行第18 d,原水管内投加3.0 kg/kt的次氯酸钠;运行第21 d,清水管内投加1.5 kg/kt使得A厂原水总氯在2.0 mg/L左右,滤后水在1.5 mg/L以内,出厂水总氯在1.2 mg/L以内,厂内停止一道和二道氯投加,维持出厂水余氯在0.6~1.0 mg/L。以上臭和味及余氯、浑浊度指标表明,原水管内大颗粒污垢已基本清理。后期对A厂原水高浓度次氯酸钠闷管及冲刷,黏牢在管壁中的淡水壳菜类物质可得到有效冲刷。

4.2 其他水质指标影响

因原水管材主要为钢管,间歇采用钱塘江原水及B厂清水的切换冲洗管道及次氯酸钠消毒等因素,考虑监控铁、锰、pH、溶解氧等水质指标的影响。通过对原水及沉淀水铁锰检测,结果表明:仅在切换为钱塘江原水时,A厂内原水铁平均浓度为0.25 mg/L,锰平均浓度为0.1 mg/L,原水切换为B厂清水时,A厂内原水及出厂水铁、锰均<0.05 mg/L,远小于生活饮用水标准限值,无铁锰升高风险;并对pH、溶解氧进行检测,高流速冲洗后,浑浊度升高导致原水中溶解氧开始下降,间断冲洗后溶解氧有一定的升高趋势,后续基本稳定,满足地表水Ⅰ类标准7.5 mg/L以上;pH前期变化趋势不明显,但稍有偏酸性的趋势,主要原因是管中淡水壳菜类仍有附着,且余氯的浸泡会使淡水壳菜类物质死亡,导致水环境偏酸性,随着冲洗的持续进行,运行18 d后,pH值略有升高,基本维持在7.2左右,满足生活饮用水标准限值7.5~8.5。

4.3 淡水壳菜脱落情况

考虑到初期冲入沉淀池的污染物较多,采取不定期对反应沉淀池滤网进行一次排空清洗。通过观察A厂内沉淀池滤网中淡水壳菜类脱落情况,发现:运行到第3 d,滤网上无淡水壳菜类;第4 d,滤网上有少量淡水壳菜;第6 d,明显增多且壳肉一体,拦截物多为淡水壳菜,少量蛤蜊;第12 d,壳肉分离;第20 d,基本为空壳;第21 d,滤网中极少量空壳;第22 d,观察原水管内壁基本无壳。

4.4 并网供水效果

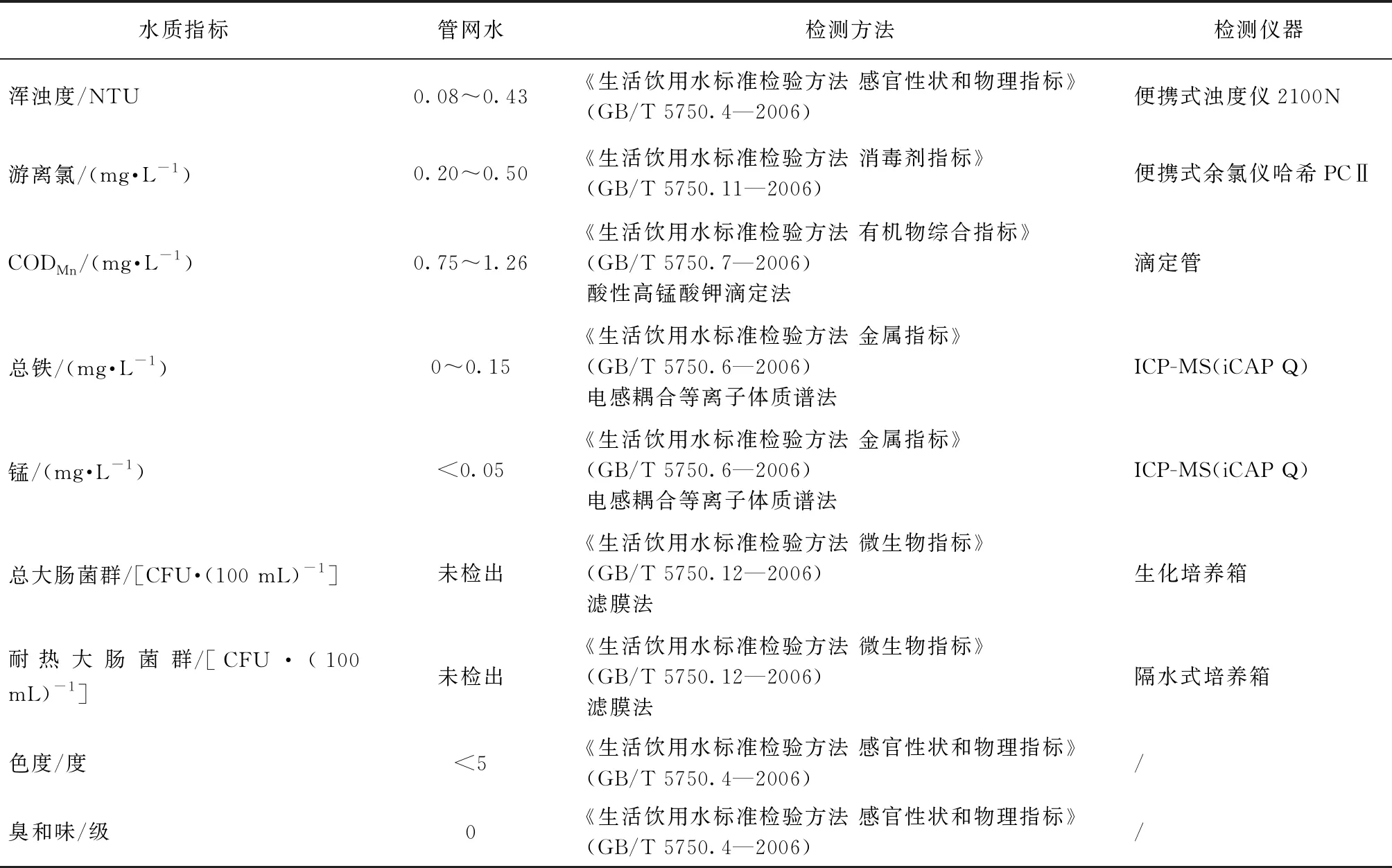

供水方式采取小区域、小流量供水,水质稳定后,逐步增大出水流量,降低安全隐患;加密监控并网后管网水质情况,实时反馈水质情况,保障DN1200功能性转换的水质安全。如表2所示,并网后区域内近2周的管网水质检测表明,水质正常,未接到热线投诉。

表2 试验管网水水质Tab.2 Water Quality in Pipe Network for Experiment

5 结论

本次DN1200原水管功能转换,是一次供水行业的新突破,本工程也是一项投入小、见效快的惠民工程。A厂原常规工艺出水将大部分升级为B厂深度水工艺出水,提升中心城区百姓饮水的满意度,供水格局上也有了新升级,总结如下。

(1)充分做好前期管道联通,采取淡水壳菜类浸泡及生产性试验,结果表明,采取30 kg/kt 10%次氯酸钠浸泡原水管,对淡水壳菜消杀效果较好。

(2)有效跟踪A厂原水、过程水及出厂水水质,及时调整药剂投加,沉后水出水在2 NTU以下时,停止加矾,滤后水在1.5 mg/L以内,出厂水总氯在1.2 mg/L以内,厂内停加一道和二道氯,维持出厂水余氯在0.6~1.0 mg/L,保障出水水质安全。

(3)有效验证试验,通过A厂内淡水壳菜类的脱落情况及管网水质及时跟踪反馈情况,以检验原水管转换为清水管的效果。结果表明,冲洗22 d后原水管内壁基本无淡水壳菜类,并对管网水臭和味、浑浊度等9项常规指标检测,结果均符合生活饮用水卫生标准(GB 5749—2006)限值要求。

(4)面对原水切换,盲管内死水导致的突发情况,及时采取紧急措施。如反应池前端投加10 kg/kt粉末活性炭,持续4 h后,原水无异味后停加粉炭;通过A厂内滤池反冲洗后外排;用户端消防栓外排,化验室连续检测及时反馈,使闷管中死水得到有效处理。

(5)该工程节约运行成本,如采用原管径修复,需费用约为600万元,而采用原水管冲洗消毒方式,次氯酸钠溶液消毒成本约为5万元。初步核算本次冲洗消毒重复计量水量为1 076 463.6 m3,排放水量共计130 997.2 m3,共计成本约40万元,节约成本约560万元。同时,合理保留原管位,实现DN1200原水管的高效再利用,将是供水行业内行之有效的原水管转换为清水管的典型实例。