稻壳调理的底泥基陶粒关键制备技术

2021-03-17李晓凌岳克栋邹俊波

荣 浩 李晓凌 岳克栋 邹俊波

长江勘测规划设计研究有限责任公司

1 引言

底泥污染的加剧主要是由于人类活动造成的,经济社会发展过程中排放的大量污染物超过水体环境的降解能力,使相当多的污染物积累在底泥中,成为河流内在污染源。底泥中污染物主要包括重金属污染、营养元素污染和难降解有机物污染,特别是重金属污染对水体和生物有极大的毒害作用。目前许多研究报告都显示,底泥重金属污染成为全球性问题。

底泥疏浚可以经济有效地对底泥进行彻底治理,从而防止底泥中污染物重新回到环境中。不过这些底泥大部分都采用简单的堆放方式处理,大规模疏浚工程取得成功的关键之一是疏浚底泥的处置,若处置不当,底泥中的污染物又会重新进入水体中。因此底泥资源化利用手段亟待解决。

近年来,已有不少国内外学者利用底泥烧制陶粒并进行材料化利用,同时减少黏土、页岩等自然资源的消耗。然而单纯以疏浚底泥制备陶粒,其有机物含量较少,不利于高温条件下孔隙结构的发展。稻壳是一种典型的农林生物质,富含大量有机质,可作为良好的绿色无害的发泡剂,同时其富含无定型SiO2,对陶粒骨架结构的形成有效补充作用。因此利用底泥掺混稻壳的手段制备陶粒,不仅可以同步消纳固体废弃物,同时可以获得孔结构丰富的陶粒吸附材料,并用以吸附自然水体中的重金属污染物,达到以废治废的效益。本文以底泥与稻壳为主要原材料,通过烧成制度的调控,制备陶粒吸附材料,揭示稻壳掺入对底泥基陶粒性能调控机理,并对陶粒的吸附过程做了详细的研究和探讨。

2 试验材料与方法

2.1 试验材料

本试验所用的底泥取自于鄂州某湖,稻壳取自于武汉周边农村的废弃稻壳,底泥与稻壳的化学成分如表1所示。由表1可以看出,底泥及稻壳中的主要无机成分为SiO2,是陶粒骨架的主要组成部分。底泥及稻壳中的有机质在陶粒烧制过程中起到造孔的作用。除此以外,底泥中还有较高成分的Fe2O3及CaO,而稻壳中含有的其他无机物较少。

表1 原材料化学组分

底泥与稻壳中元素分析与工业分析结果如表2所示。由工业分析与元素分析结果可以看出,底泥、稻壳的挥发分、灰分和固定碳含量均有较大差异。由表2 可知,底泥具有高含灰量(>90%)的特性,造成其在烧制陶粒过程,空隙结构难以发展,同时其N 含量处于较高水平,焚烧过程易释放NOx。相较而言,稻壳的挥发分且氮含量很低,因此稻壳辅料的引入,能在陶粒烧制过程中释放大量气态CO2,H2O,促进陶粒孔隙结构的产生与发展,使得陶粒形成疏松多孔结构,有利于吸附效果的提升。同时稻壳的引入有效消减了体系内的N 含量,降低烧制过程中对大气的压力。

表2 原材料工业分析与元素分析

通过X射线衍射仪原材料进行矿物组成分析。其中图1(a)及图1(b)分别为干燥后的底泥及稻壳的矿物组成,由下图可知底泥的主要无机矿物组分为石英及长石类硅铝基矿物,而稻壳中的主要矿物组分为石英,且能观测到明显的非晶态峰。

图1 原材料的矿物组分

2.2 陶粒制备

本文中的陶粒由底泥和稻壳作为原材料烧制而成。稻壳的掺入可以为陶粒提供更多的硅源与有机质,改善陶粒的强度和孔结构。将底泥和稻壳分别用烘箱烘至恒重,球磨机粉磨,并过100 目筛留用。将所得的底泥和稻壳粉末按照试验所需的比例加入成球机进行制粒,所得球团在室温下自然风干24小时后得到陶粒生球,将所得的陶粒生球放入箱式炉,以10℃/min的升温速率升温至500℃后,恒温保持20min,之后分别以1050℃~1200℃烧结10min,自然冷却后得到最终陶粒。

2.3 煅烧工艺的优化

为探究稻壳掺量对陶粒吸附性能的影响,制备了不同稻壳掺量下(0%、10%、20%、30%)的陶粒生球,以10℃/min 的升温速率升温至500℃后,恒温保持20min,之后分别以1050℃、1100℃、1150℃和1200℃烧结,烧结时间为10min。自然冷却后得到最终陶粒吸附材料。将陶粒按照5g/L的投加量加入配置好的50mg/L的铅溶液中,于室温下吸附24h,测得吸附后溶液中Pb2+浓度,并以陶粒对重金属的去除率为响应指标[9,10],优化陶粒的制备工艺陶粒。去除率R按照公式计算:

式中:

C0——初始Pb2+浓度;

Ce——吸附平衡时Pb2+浓度。

2.4 陶粒性能的表征

参考《水处理用人工陶粒滤料中的测试方法》(CJ/T 299—2008),测定了陶粒的破碎率、盐酸可溶率、含泥量、比表面积。采用TCLP测试法分别对底泥、纯底泥陶粒、底泥-稻壳陶粒中重金属的浸出进行了测试。利用场发射扫描电镜(SEM)(JSM-5610LV,Japan)观察了不同掺比下于指定温度下烧成的陶粒的微观结构,探讨了稻壳对陶粒骨架和孔结构的影响。

2.5 吸附试验

(1)取若干陶粒以2.5g/L、5g/L、7.5g/L、10g/L、12.5g/L的固液比分别放入初始浓度为40mg/L 的Pb(NO3)2溶液中进行吸附,吸附完成后测溶液的剩余浓度,计算得出溶液中Pb2+的去除率,作陶粒投加量-去除率折线图,并进行分析得到合适的陶粒投加量。

(2)配置初始浓度分别为10mg/L、20mg/L、30mg/L、40mg/L、50mg/L、60mg/L、70mg/L、80mg/L、90mg/L、100mg/L的Pb(NO3)2溶液,并取陶粒以7.5g/L的固液比放入溶液进行吸附,吸附完成后测溶液的剩余Pb2+浓度,计算得出溶液中Pb2+的去除率,作初始浓度-去除率折线图,探究吸附质初始浓度对陶粒吸附效率的影响。

(3)取初始溶液浓度为40mg/L 的Pb(NO3)2溶液,利用HCL和NaOH 将溶液pH 分别调至为3、4、5、6、7、8、9、10、11,以固液比为7.5g/L 的陶粒投加量进行吸附,吸附完成后测得溶液剩余Pb2+浓度,计算出去除率,并以pH-去除率作折线图,分析pH 对陶粒吸附性能的影响,并探究其影响机制。

(4)以固液比为7.5g/L 的陶粒投加量投入初始浓度为40mg/L 的Pb(NO3)2溶液中进行吸附,分别于2h、4h、6h、8h、10h、12h、14h、16h、18h、22h、24h 时测溶液剩余Pb2+浓度,作时间-去除率折线图,探究吸附时间对Pb2+去除率的影响。

3 试验结果与讨论

3.1 烧成制度对陶粒吸附性能的影响

图2为不同稻壳含量下陶粒在不同烧结温度下的吸附能力。从图中可以看出,当稻壳掺量为0和10%时,随着稻壳含量的增加,陶粒的最大吸附效率先增大后减小。当稻壳含量为20%和30%时,随着烧结温度的升高陶粒吸附效果单调减小。陶粒最大吸附效率出现的点为稻壳含量20%,烧结温度1050℃时,最大吸附效率为89.7%。

烧结温度也是影响陶粒吸附效率的重要因素,但烧结温度对陶粒吸附效率的影响随着稻壳含量的变化而出现不一致性。这种不一致性产生的原因应该是随着稻壳掺量的增加,陶粒达到最佳吸附效果的温度点提前,从而导致当稻壳含量小于20%时,吸附效率随烧结温度的升高先升高后降低,而当稻壳掺量大于20%时,吸附效率最高的理论温度点低于最低温度1050℃,因此体现在图中的只有下降段。

从实验结果可以看出,以吸附效率为评价指标时,稻壳的引入会降低陶粒的最佳烧成温度。这可能是由于稻壳的引入降低了陶粒的熔点。降低熔点的机理可能是由于稻壳与污泥的混合燃烧具有协同作用,可以降低液相开始产生的温度点,从而降低陶粒的烧结温度。但过量添加稻壳也会降低吸附效率。在相同温度下,稻壳含量为30%的陶粒吸附效率低于20%的陶粒吸附效率。当稻壳含量为30%时,吸附效率随温度升高而迅速降低。当烧结温度高于1150℃时,吸附效率小于15%。这种现象可能是由于过量的液相堵塞了陶粒原有的孔结构,导致吸附位点减少。由于满足陶粒盐酸可溶率合格的最低烧成温度为1050℃,因此综合考虑下,最佳吸附效果陶粒的烧制工艺为,稻壳掺量20%,升温速率10℃/min,预热温度500℃,预热时间20min,烧结温度1050℃,烧结时间10min。

图2 不同稻壳掺量下陶粒最大吸附能力

3.2 陶粒基本性能

陶粒的基本性能如表3。在稻壳掺量20%,烧结温度1050℃条件下制备得到的陶粒,其破碎率、盐酸可溶率、含泥量均满足规范要求,陶粒具有较高的比表面积32851cm2/g,比规范的要求高出一个数量级。

表3 陶粒制品基本性能测试

表4所示底泥、底泥基陶粒制品的重金属浸出结果,可以看出底泥中Cr、Ni、Pb、Zn等重金属浸出值均超过了《地下水质量标准》(GB/T 14848—2017)Ⅲ类标准规定的阈值,对自然水体和地下水存在潜在威胁。而底泥经过煅烧成为陶粒制品后,其对重金属固化稳定化效果十分明显,重金属浸出均满足《地下水质量标准》(GB/T 14848—2017)Ⅲ类标准,因此底泥烧制陶粒产品可以同步实现底泥的无害化与资源化。

表4 底泥烧制前后重金属浸出特性(mg/L)

3.3 陶粒吸附性能测试

对选取最佳吸附效率的陶粒进行了对Pb2+吸附性能的相关测试。探索了吸附剂用量、Pb2+溶液浓度、吸附时间、pH对Pb2+去除率的影响,实验结果如图3所示。

如图3(a)可知,随着陶粒用量的增加,Pb2+去除率增加。在初始浓度为40mg/L的溶液中,当陶粒用量小于7.5g/L时,增加陶粒用量可以显著提高Pb2+的去除率。当陶粒投加量为7.5g/L时,Pb2+去除率为98.3%。此时继续增加陶粒用量,Pb2+的去除率提升的效果不再明显,因此7.5g/L的陶粒用量是比较合理的。

由图3(b)可知,在陶粒投加量相同时,随着吸附质初始浓度的增加,陶粒对Pb2+的去除率逐渐降低,而吸附量逐渐升高。当吸附质初始浓度较低(0mg/L~40mg/L)时,陶粒对Pb2+的吸附量随着初始浓度的增加而增幅较大。随着吸附质初始浓度的进一步增加,陶粒对Pb2+吸附量的增幅不明显。因此40mg/L 的吸附质浓度是比较适宜的吸附浓度。

图3(c)结果表明,当pH<6时,陶粒对Pb2+的去除率随pH值的增加而显著增加,当>的pH值为6时,吸附效率趋于平缓,接近最大值。当pH值较低时,Pb2+的吸附去除率较低。在pH值为3时,最小值只有12.21%。这可能是因为在酸性溶液中,体系中存在大量的游离氢离子,静电斥力阻止了Pb2+扩散到吸附剂表面,无法达到有效地去除效果。当体系的pH>6 时,去除率接近100%,此时主要是沉淀作用所起作用,不在本文讨论范畴内。因此pH等于6是合理的吸附条件。

由图3(d)可以看出,在吸附刚刚开始的12h内,吸附去除率随反应时间的增加而迅速增加,吸附12h后,去除率的增加趋于平缓,并在16h时接近去除率最大值,此时继续增加吸附时间,去除率几乎不发生变化。因此可以认为吸附作用在16h 时达到平衡。

综上所述,当陶粒投加量为7.5g/L,Pb2+浓度为40mg/L,PH等于6,吸附时间16h为陶粒最佳吸附条件,此时Pb2+去除率可达98.57%,吸附率为2.63mg/g。

图3 陶粒吸附性能测试

3.4 吸附机理

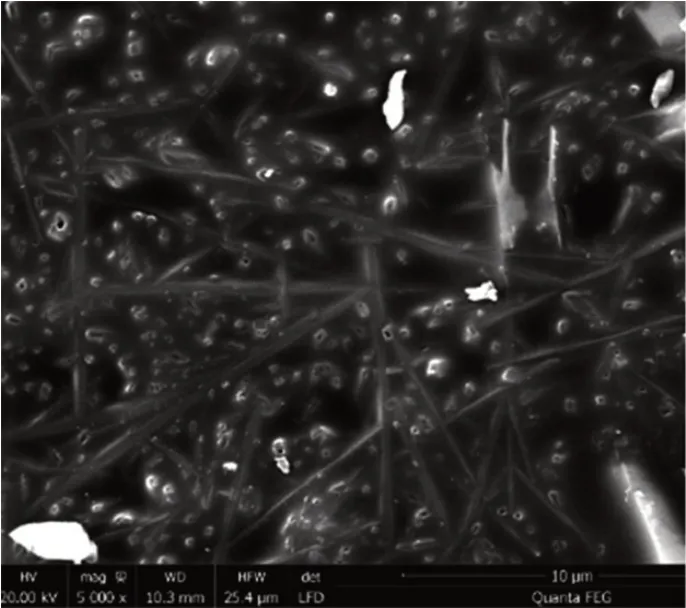

通过图4可以观察到陶粒制品的微观形貌,由图中可以观察到,掺入20%的稻壳之后,陶粒内部具有丰富得多孔隙结构,且这些空隙尺寸为微米级孔洞(<10μm),为重金属的吸附提供了充足的场所。同时陶粒制品形成明显的纤维状骨架支撑结构,使得基体具有一定的机械强度,并且保证材料孔结构的稳定性,使得其在再生过程结构不会塌陷,赋予稻壳-底泥基陶粒材料良好的可再生潜能。

图4 陶粒制品的微观形貌

4 结论

具有最佳吸附效果的底泥-稻壳陶粒的烧制工艺为:稻壳掺量20%,升温速率10℃/min,预热温度500℃,预热时间20min,烧结温度1050℃,烧结时间10min。在此工艺下制备的陶粒吸附材料各项基本性能均满足水处理用人工滤料的标准,且比表面积比标准规定高出一个数量级。通过实验得到陶粒的吸附效果最佳条件为:陶粒投加量7.5mg/L,吸附质浓度40mg/L,pH为6,吸附时间为16h,此时对于溶液中Pb2+的吸附去除率达到98.57%,吸附量达到2.63mg/g。陶粒良好的吸附性能是由于其内部具有丰富的微孔结构,为重金属吸附提供了大量的附着位点。