运输机增升装置压力分布测量方法研究

2021-03-15闫文辉李少鹏

刘 藤,闫文辉,李少鹏

(中国飞行试验研究院,陕西 西安 710089)

0 引言

增升装置是民用运输类飞机不可缺少的部件,其对运输机的起降性能和安全性有着重要的影响。随着飞机设计水平的发展,增升装置的结构越来越复杂。现代运输机增升装置多采用前缘缝翼和后缘襟翼相结合的形式,前缘缝翼多为多组滑轮/滑轨组合形式结构,后缘襟翼多为多支点支撑结构。对于多组滑轮/滑轨组合形式及多支点支撑形式的结构,其所在部件的结构载荷在各支点之间的载荷分配复杂、多变,传力路径具有难以确定、不易捕捉等特点。这些结构特点决定了传统应变测载方法不适用,只有采用飞行试验测量襟翼压力分布来验证增升装置的设计载荷。

增升装置的压力分布测量试飞可以直观的得到部件上的压力分布,试验数据不仅能用于部件设计载荷验证,也可以通过压力分布法进行更多的气动特性研究,能够为设计验证、优化提供更多的数据支持。

1 试验机及任务

试验机机翼为后掠下单的超临界机翼,尾翼采用T型尾翼布局,发动机位于后机身两侧,所需测量的增升装置包括前缘缝翼和后缘襟翼。单侧前缘缝翼分为三段,由齿轮齿条运动机构驱动。后缘襟翼为富勒式后退襟翼,分为内、外两段,每段襟翼包括子翼和主翼,由滑轨运动机构驱动。本文对试验机的缝翼及内外襟翼分别进行压力分布测量。

2 研究方法

目前,飞行中常用的压力分布测量方法有基于扫描阀测压系统的直接打孔法和测压带打孔法[1-2]。直接打孔法的优点是技术成熟、可靠,测量精度有保证,缺点是对被试部件结构造成的破坏无法修复,影响后续飞行;测压带打孔法需在被试部件结构表面粘贴测压带,飞行维护工作量大。对于本研究的试验机而言发动机采用尾吊布局的,测压带在飞行中脱落后会吸入发动机影响飞行安全。

2.1 测量方法

综合测试需求和被试部件结构特点,在直接打孔法的基础上引入与原机增升装置气动外形、连接形式一致的全尺寸试验件,在试验件上进行打孔实现压力分布测量。总体测试方案是:采用一副完成表面开孔和内部测压系统改装的缝翼与襟翼替换原件进行飞行试验,任务完成后再恢复原件。此方法在满足测量精度的前提下还具有以下优点:1)直接开孔,结构表面无凸出的粘贴物,飞行中不会对发动机造成安全隐患;2)增升装置测压专用件的改装工作不占用试验机,可缩短试飞周期;3)进行同步设计,拆除试验件中的防冰管道,避免高温环境影响;4)为扫描阀模块前置安装创造条件,缩短测压管路长度,减小气路延迟。

2.2 测试设备

本次飞行试验采用扫描阀DSM3400测压系统进行压力分布测量,该系统主要包括测压系统机柜和压力扫描阀等。图1所示的是测压系统组成示意图。

图1 DSM3400测压系统组成示意图

测压系统工作原理(图2)是通过在测试表面或在其表面粘贴的测压带上开孔,将压力信号引入安装在结构内部的扫描阀模块,模块(ZOC22)内集成有32个压力传感器,可将所感受的压力转换为模拟量发送给系统机柜,最终发送至机载记录设备,实现与其他飞行参数的同步。

图2 DSM3400测压系统工作原理示意图

3 测试改装

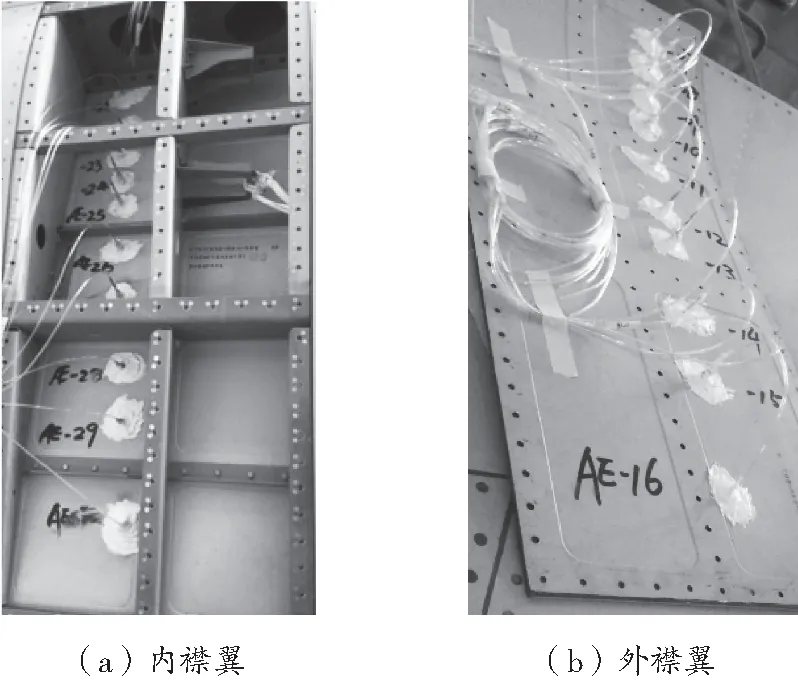

该飞机压力分布测量需进行缝翼6个剖面、襟翼7个剖面测试改装(图3)。测试改装工作包括试验件设计、试验件架内改装、试验件换装、测压系统机上改装等主要工作。在试验件设计时,考虑扫描阀模块、电气管路安装及使用等因素,在试验件上设计模块固定支架,取消缝翼试验件内部防冰管路的设计。共完成缝翼6个剖面、襟翼7个剖面测试改装。测点分布设计时,在前缘根据结构可实施性进行加密布置。每个测压孔对应一个测压通道,配套连接一根不锈钢质的探头和测压气管,其中测压探头与蒙皮以及测压孔的连接需借助固定基座来实现,以增加测压气管安装可靠性。图4所示的是完成测试改装的襟翼测压试验件实物。

图3 襟翼测点分布示意图

图4 测压改装实物图

4 飞行试验

本文中给出了典型机动状态下的襟缝翼压力分布飞行试验结果,主要飞行动作包括稳定平飞、机动平衡等。为保证测压孔的有效性,飞行安排在晴朗天气进行且机动动作不在云区开展。

4.1 稳定平飞

由图5可知,巡航构型下,在高度相同,马赫数、机身迎角相近的条件下,缝翼弦向压力分布结果接近,数据重复性良好。同时,马赫数与迎角同时偏大的状态下对应分布曲线包络面积也较大,表明测压结果与飞行参数相容,数据规律性良好。

图5 巡航构型稳定平飞缝翼2#剖面压力分布

由图6可知,0卡位巡航构型下,在高度相同,马赫数、机身迎角差异较大的条件下,襟翼弦向压力分布结果整体差异不明显。

图6 巡航构型稳定平飞襟翼2#剖面压力分布

图7所示分别为2、3、4卡位巡航构型下,机身迎角相近,高度、马赫数存在较大差异时的襟翼2#剖面压力分布结果。由图7可知,襟翼卡位(偏角)对其压力分布结果影响最为显著;随着襟翼偏角增加,其压力分布包络面积明显增大,增升效果显著。

图7 2、3、4卡位稳定平飞襟翼2#剖面压力分布

4.2 机动平衡

由图8可知,在机身迎角递增的机动平衡过程中,缝翼同一剖面的压力分布结果呈现出同样的增加趋势,规律显著。

图8 2卡位机动平衡时缝翼2剖面压力分布

而图9所示襟翼机动平衡压力分布结果与缝翼规律不同,同一剖面的压力分布结果并没有随迎角的增加而明显改变。

结合上节内容可知,缝翼的压力分布结果除了受卡位(偏度)影响外,迎角也是重要影响参数;而襟翼的压力分布结果主要受卡位(偏度)影响,迎角的影响微弱。

5 结论

a)使用集成测试设备的试验件打孔法成功获取了某型飞机增升装置压力分布试飞数据;

b)试验件打孔法可实现压力分布模块化测量,降低剖面间气动延迟差异,提高测试改装可实施性。不足是仅能进行稳态压力测量;

图9 2卡位机动平衡时襟翼2剖面压力分布

c)该方法可应用于民机增升装置压力分布测量试飞。