掘进面多级气相压裂卸压抽采防突研究*

2021-03-11周建斌郭春生

周建斌,郭春生,马 泽,臧 杰,3

(1.阳泉煤业集团(有限)责任公司,山西 阳泉 045000; 2.中国矿业大学(北京) 应急管理与安全工程学院,北京 100083; 3.河南理工大学 河南省瓦斯地质与瓦斯治理重点实验室,河南 焦作 454002)

0 引言

煤与瓦斯突出是严重扰乱采矿作业秩序、危害人员生命安全的事故,而我国煤矿由于其地质条件的复杂性,突出情况尤为严重。瓦斯突出长期威胁着我国煤矿的生产安全[1-2]。2010年至2019年之间,我国规模以上煤矿开采企业发生较大以上煤与瓦斯突出事故共77起,共计死亡人数705人[3]。

煤与瓦斯突出发生的原理是煤体所受应力突破其强度极限,并瞬间由煤体向井巷作业区域抛出大量煤粉、岩体以及瓦斯。煤与瓦斯突出可大面积破坏采掘及支护设施,大量瓦斯涌出会干扰通风系统,甚至出现风流逆转,还可能发生煤流埋人等严重伤亡事故[4]。针对煤与瓦斯突出这一重要矿井灾害,基于对煤与瓦斯致灾机理的不断深入研究[5],我国提出多项技术措施并取得良好的应用效果。易恩兵[6]利用开采解放层的方法在华丰矿1410工作面成功进行卸压消突研究;翟成等[7]在大兴煤矿运用水力压裂增透技术进行试验,发现普通瓦斯抽采孔的抽采浓度一般低于20%,而压裂后的抽采浓度可提高至20%~80%,瓦斯纯流量可由0.029 m3/min提高到0.218 m3/min,提高7.6倍;高厚等[8]从煤层应力的角度进一步对水力压裂机理进行研究,根据所得水力压裂过程中煤层的应力变化状态,提出提高水力压裂效果的工程方法;张鹏伟[9]采用水力割缝的方法有效提高抽采效率,将单孔抽采浓度由11%~67%提高至14%~88%,单孔抽采平均浓度由33.7%提高至51.9%,割缝后平均抽采浓度提高18%;孔留安等[10]将水力冲孔快速掘进技术用于焦煤集团九里山矿的防突工作中,发现水力冲孔不但有降低煤尘的作用,还可以减少煤体应力集中,改变应力分布,从根本上减少突出的易发率,进而加快掘进作业;晋康华等[11]在义煤集团李沟矿进行水力冲孔试验研究,从多个方面对水力冲孔卸压增透区域消突技术的效果进行评价,发现该方法对煤层透气性的提高效果十分显著;方志明等[12]在平顶山以及阳泉常村煤矿进行注气抽采试验,效果较为理想;杨宏民等[13]在山西的试验表明,注气抽采是1种瓦斯强化抽采技术;赵发军等[14]提出先注后冲技术与传统水力冲孔技术相比能明显抑制瓦斯喷孔、增加冲泄煤量、提高瓦斯抽出率,是1种安全可靠的煤层消突技术;魏国营等[15]提出通过水力掏槽的方法对煤体进行工业消突,并通过在焦作矿区的试验与研究,建立水力掏槽的防突参数体系,完善水力掏槽的综合突出防治理论。

虽多项防突技术在全国均得到广泛应用,并在较多煤矿获得较好的效果,但对于阳泉矿区的特殊低渗煤层,效果仍然有限,并未从根本上解决问题。同时,多数现有的防突措施会在较大程度上减缓工作面作业速度,而气相压裂作为兼顾消防突效果与掘进速度的综合突出防治新技术,是用于矿井防突的可靠手段。但目前对气相压裂的综合理论试验研究仍较少。

本文以阳泉煤业新元公司3#煤层31004工作面为试验地点,通过现场调查、理论分析和现场工业性试验等方法,对气相压裂综合防突方法进行研究,以期为阳泉矿区瓦斯高效抽采及工作面安全高效掘进提供有效的装备和技术方案,同时对低渗松软难抽采煤层的瓦斯治理技术的发展起到一定的推动作用。

1 试验工作面概况

新元煤矿处于阳泉市西郊、沁水煤田北部,受辖于晋中市寿阳县。矿区东西长15.6 km,南北宽约9.6 km,面积136.77 km2。该矿主采3#,9#,15#煤层,上煤组主采3#,9#煤层,下煤组主采15#煤层,现主要开采3#煤层。新元矿区的主要含煤地层平均厚度179.17 m,主要为石炭-二叠纪含煤层,该含煤地层系共有18个煤层,平均总厚度为13.81 m,含煤系数7.7%。井田的断层构造主要为小型正断层,断距大于3.0 m的较为少见,挠曲构造分布较少,但仍在较大程度上影响着煤层瓦斯含量以及涌出量。

31004工作面位于井田南区,工作面随煤层呈现东西向的单斜构造样,处于矿区采深最大的区域。31004工作面主采3#煤层,底板标高504~586 m,地面标高1 068.1~1 071.0 m,煤层埋深变化为485~567 m。工作面长2 677.4 m,倾斜长240 m,面积0.65 km2。煤层总厚度2.52~2.82 m,平均厚度2.72 m。煤层中度含灰、低度含硫,总体为贫瘦煤,煤层内生裂隙较为发育,且以亮煤为主,总体煤质较好。31004工作面煤体蓄能高,易激发突出,其辅助进风实测瓦斯含量19个进风循环,煤体内瓦斯量最大为12.14 m3/t,均值为9.7 m3/t;31004回风巷实测瓦斯含量最大为12.07 m3/t,均值为8.6 m3/t。

2 多级气相压裂原理与技术

2.1 多级气相压裂技术原理

气相压裂的基本原理为:压缩液态CO2接触高温后,在热作用下瞬间气化并在压裂管内形成气体射流进而冲击压裂煤层,在射流附近产生新生裂纹,进而扩展裂隙系统,最终实现改变煤体应力分布、扩大裂缝空间、卸压消防突的目的。液体CO2的气化时间为20~40 ms,气化时体积增大600多倍,导致压力增速极快。高压CO2在迅速膨胀后,突破剪切片承受极限并迅速从气阀喷出,对煤体产生剪切与冲击并行成强烈压力波,进而通过压力波向深部煤体传播完成对煤体的造缝。

多级气相压裂指在1个钻孔中实施多管压裂试验时,每只压裂管有1个喷气阀,并形成1簇裂缝或1个独立的裂缝卸压圈,多个压裂管即形成多级裂缝或多个裂缝卸压圈。此外,压裂压力、裂缝卸压圈间距、压裂级数和总长度均可控,使此种多级可控压裂技术具有可根据地质条件进行工程设计优化的特点,进而实现压裂效果效益的最大化。

2.2 多级气相压裂防突机理

与水力压裂不同,气相压裂主要通过将高压气体注入煤体,进而改变煤体孔隙裂隙场,促使裂隙的延伸与再生,最终造成煤体的部分区域发生卸压,达到消除应力集中的目的。气相压裂是1种有效改变煤体应力分布进而对煤体进行消突的综合工业手段。

煤体气相压裂一般经历以下2个阶段:1)前期通过高压射流气的应力波对煤体进行损伤造缝;2)后期通过准静态高压气体的膨胀做功对原始裂缝进行扩展造缝。前期,将高压射流气体压入钻孔,对孔壁煤体进行一定的冲击,进而在邻近的煤体区域产生应力波,强应力波的传播可在孔壁周围形成破坏区,从而使高压气体随气流压入孔壁受损区,并以钻孔轴线为中心,形成向周围放射的裂隙扩张圈。后期,大量气体随射流被压入钻孔及孔壁裂缝,射流冲击压力衰减,在钻孔及裂缝系统中高压气体变为准静态状态。进而使高压气体进入煤体原生节理系统,并在一定时间范围内使原有节理系统延拓连接,打开原生闭合裂纹,最终煤体到达屈服极限,发生大面积塑性破坏。第2阶段的造缝机理主要为将先存裂缝进行打开扩展,在尺度上与节理结构相耦合,故称为重启裂缝阶段。

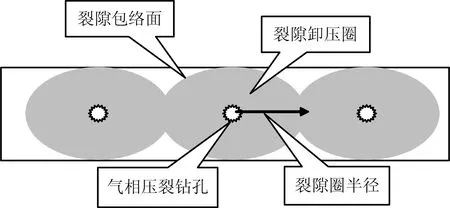

气相压裂的有效压裂区域被称作卸压圈,在该区域内,裂缝进一步发育,煤岩体应力均匀分布,集中应力向区域末端转移。其几何学特征是影响气相压裂效果的主要参数,也是气相压裂技术发展与工业施工方案的重要决定因素。裂缝卸压圈如图1所示。

图1 裂缝卸压圈示意Fig.1 Schematic diagram of fracture pressure relief cycle

3 多级气相压裂现场试验

为评价试验区突出煤层地质情况和瓦斯赋存与涌出状态,测定试验区原始煤层瓦斯含量及瓦斯压力,揭示气相压裂卸压技术的增透机理以及评价气相压裂突出消除效果,在新元煤矿31004工作面进行不同钻孔及不同压裂参数的气相压裂试验,以期探寻适应于阳泉矿区的气相压裂的技术特征及工艺流程。

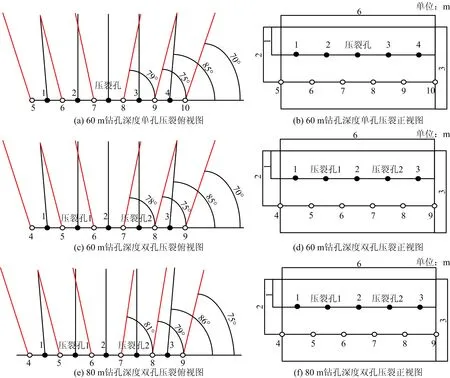

为研究不同压裂参数的作用规律,在31004工作面采取2种不同的压裂方案进行试验,即在工作面辅助进风巷与回风巷的不同区段进行单孔和双孔的多级压裂,辅助回风巷与进风巷不同压裂钻孔布置方案如图2所示,具体如下:

1)单孔多级气相压裂方案。在试验面断面中部钻进1个压裂孔,并在周围钻进10个瓦斯抽采孔(编号1~10),如图2(a)~(b)所示。孔径均为113 mm,孔深60 m,开孔位置一般距顶板1.0~1.2 m。沿巷道掘进方向,钻孔方位角为掘进前方煤层倾角+1°,封孔深度一般为10~12 m,压裂段长为20~50 m,压裂管数量15根/孔。对压裂孔实施两堵一注膨胀水泥密封,长度为10~18 m。抽采孔直径为113 mm,密封方式与压裂孔相同。

2)双孔多级气相压裂方案。在试验面断面中部钻进2个压裂孔,并在周围钻进9个抽采孔,如图2(c)~(f)所示。钻孔深度分别为60,80 m,其他钻孔参数设置与单孔多级气相压裂方案相似,并依据现场实际情况进行调整。

图2 辅助回风巷与进风巷不同压裂钻孔布置方案Fig.2 Layout schemes of different fracturing boreholes in auxiliary return airway and air inlet roadway

各方案的压裂工作循环方式为:60 m单孔方案与60 m双孔方案采取压裂后预抽再掘进的方式,各循环5次;80 m双孔方案采取压后即掘的方式,进行1次循环。

压裂时,为保证成孔质量、防止塌孔,应确保压裂孔处于硬分层,并严格控制开孔位置及钻进方位角。遵循低压慢速、边进边退、定深洗孔、掏空前进的原则;每钻进1.5 m,洗孔1次,洗孔时间根据打钻情况确定;钻后通风清除孔内煤粉,以保证良好的试验环境。退钻后,应迅速将筛管推入并快速对钻孔进行密封。

压裂后于试验面前方侧帮钻孔取样,进行突出指标测定。若钻屑量S<6 kg/m且钻屑解析指标K1(钻屑瓦斯解析曲线斜率)<0.4,Δh2(钻屑解析的瓦斯在2 min内产生的压力差)<200 Pa,则判定该区域为安全区域,可继续掘进;否则,按规定需进行进一步的局部消突并进行防突检验,待达标后方可继续作业。

4 试验结果分析

4.1 瓦斯抽采效果

多级气相压裂试验后,通过瓦斯的单孔抽采浓度、支路孔板抽采浓度和孔板抽采纯量、日抽采量、累计抽采量、百米钻孔抽采量来评价瓦斯的抽采效果。新元矿31004工作面气相压裂瓦斯抽采效果对比分析见表1。

测试结果表明:单孔压裂后,单孔平均浓度均值21.6%,日均抽采量均值250.6 m3,百米钻孔抽采量最小为29.80 m3/(hm·d),最大54.99 m3/(hm·d),平均43.36 m3/d;双孔压裂后,单孔平均浓度均值54.1%,日均抽采量均值529.1 m3,百米钻孔抽采量最小90.98 m3/d,最大168.23 m3/d,平均114.30 m3/d。可见,双孔压裂后各项抽采数据比单孔压裂后有较明显提升,与回风巷抽采数据相比也有明显提升。

4.2 钻孔施工动力现象

对试验面的10个压裂循环进行对比发现:在单孔压裂的卸压钻孔施工时,钻孔阻力较大,可见明显的顶钻、吸钻现象,导致钻孔难度大耗时长;双孔压裂的卸压钻孔施工时,钻孔阻力小,故打钻较为容易,钻孔耗时大大缩短。可见,双孔多级压裂相较与单孔多级压裂而言,卸压的效果更明显。

4.3 防突参数测试分析

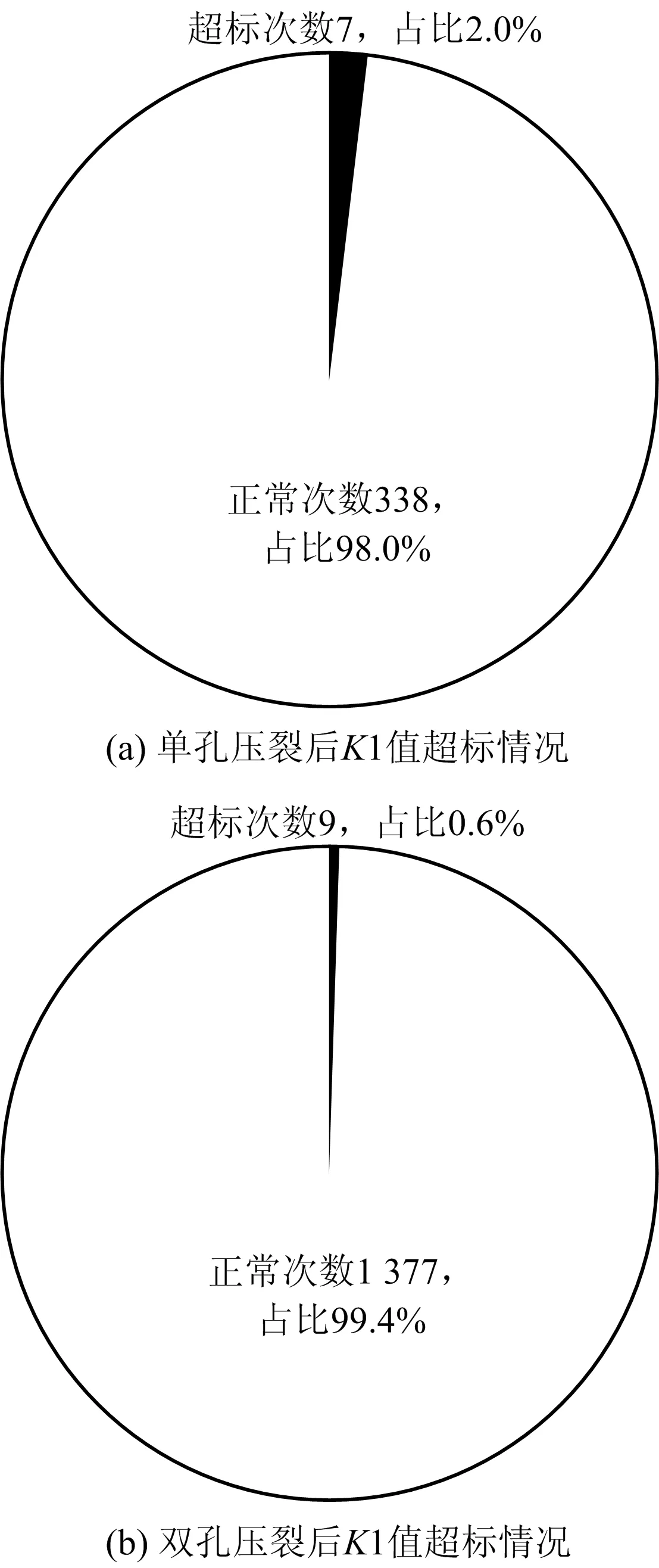

在多级气相压裂与区域预抽完成后,恢复掘进生产;生产期间,安排专职人员在每日的钻孔作业之前测定钻屑瓦斯解析指标K1和Δh2。在31004试验巷的压后抽采再掘进的前10个循环内,共对1 731个K1值进行测定,具体测试结果如图3所示。

表1 新元矿31004工作面气相压裂瓦斯抽采效果对比分析Table 1 Comparative analysis on gas extraction effect of gas-phase fracturing in 31004 working face of Xinyuan Mine

图3 压裂后K1值超标情况Fig.3 Situation of K1 value exceeding standard after fracturing

单孔压裂段获得K1值345个,其中有7次大于等于0.4,占比2.0%;Δh2测试共320个,Δh2≥200 Pa(20 mm水柱)4次,占总数的1.3%。双孔压裂段获得K1值1 386个,其中有9次大于等于0.4,总占比为0.6%;测试Δh2共1 042个,Δh2≥200 Pa(20 mm水柱)5次,占总数的0.5%。

双孔段K1值超标情况发生明显变化,降低1.4%;Δh2超标次数也有效减少,降幅1.6%。其中,在31004辅助进风“压完即掘”第6循环中与31004回风“压完即掘”第6循环中,双孔“压完即掘”循环测K1值345个,仅有1次超过0.4,超标率仅0.3%;Δh2测试共270个,超标1个,超标率0.4%。

可知,双孔“压完即掘”与“压裂+预抽”在K1值测试无明显差。在“压完即掘”方案中,1个80 m压裂掘进作业仅用时20 d,掘进速度预计可达120 m/月,与原有作业情况相比可提高2倍。

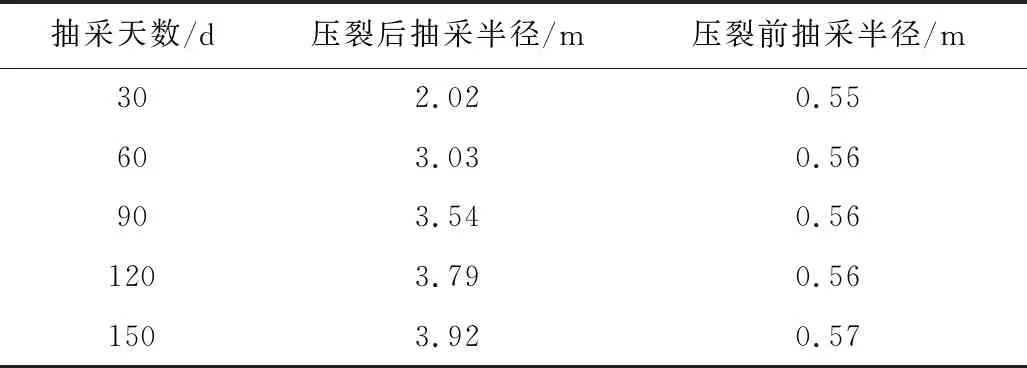

4.4 抽采半径测定

依据瓦斯流量监测数据,结合孔口布置理论,对瓦斯抽采有效半径进行测算,计算结果见表2。由表2可知,相对于未压裂时,钻孔压裂后的瓦斯抽采有效半径提高3.67~6.88倍。

表2 压裂前后抽采半径结果统计Table 2 Statistics of extraction radii before and after fracturing

4.5 煤层透气性系数及流量衰减系数测定

透气性系数的测定包括原始煤体的透气性系数测定和气相压裂后煤体的透气性系数的测定,测定结果见表3。测定钻孔为B2,B3,B5(压裂前)和C3(压裂后),每天监测钻孔瓦斯自然涌出量,进而可通过煤体的透气性系数演算煤体渗透率。

表3 透气性系数测定结果Table 3 Testing results of permeability coefficient

通过对测定结论的分析可见,未压裂时,煤体透气性系数为0.008~0.014 m2/(MPa2·d),由煤层瓦斯抽采难易度判定表可知:未压裂时,试验煤层为难抽采煤层,而多级气相压裂试验后煤体的透气性系数变为0.763 m2/(MPa2·d),煤层透气性系数增加54~95倍,变为可抽采煤层。由上述结果可知,多级气相压裂可以有效提高煤层的透气性,扩大煤体孔隙空间,改变煤体孔隙系统,在产生新裂纹的同时提高原有裂隙裂缝的联通性,有效降低煤层瓦斯抽采难度。

5 结论

1)新元矿31004辅助进风巷与回风巷钻孔多级气相压裂试验的抽采效果分析与现场反馈表明,多级气相压裂使得煤体低渗难抽的问题得到明显改善。

2)瓦斯抽采结果显示,双孔多级压裂后各项抽采数据比单孔多级压裂后有较明显提升;防突测试参数表明,“压完即掘”循环与“压裂+预抽”循环相比未见明显差距,但“压完即掘”的循环工作速度明显更快。

3)多级气相压裂可以有效提高煤层的透气性,扩大煤体孔隙空间,改变煤体孔隙系统,在产生新裂纹的同时提高原有裂隙裂缝的联通性,有效改变煤层的抽采难易程度。