基于Moldflow 的塑料模具冷却系统优化设计

2021-03-11陈桂华刘玉敏

陈桂华,刘玉敏

(漯河职业技术学院,河南 漯河 462000)

随着经济的发展,塑料产业也飞快发展起来。塑料产业的发展同时要求塑料模具也要跟上发展需求,塑料产品的种类越来越多,精度越来越高,所以,模具制造的要求也越来越高。传统的模具设计方法是凭借经验设计生产,通过反复试模反复加工的,这显然不能满足塑料产品飞速发展的需求。为了缩短模具制造周期,降低模具制造成本,提高模具精度,人们也在不断寻求新的模具设计方法。用计算机模拟塑料产品成型过程,优化模具结构能够解决当前模具设计中的问题。目前,功能比较强大的注射成型CAE 软件Moldflow 广泛用于注射成型行业。利用Moldflow 对塑料成型过程及模具结构进行仿真分析,可以为模具设计人员修改成型参数、优化模具结构提供依据。

1 塑件分析

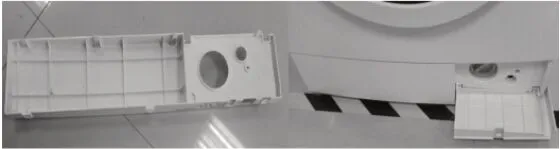

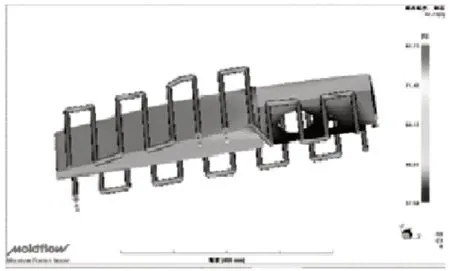

该产品为洗衣机下面外壳部分,如图1 所示。由使用环境决定使用环境温度为室温状态,外观产品要求表面光泽度要好,并且为了能承受装配时的紧固力,产品应具有一定的刚度和强度。考虑前面的因素,首先选用PP、ABS、LDPE 为洗衣机服务板的备选材料,最后具体选择什么材料,还有必要对这三种材料的成型以及使用性能进行比较。根据服务板精度要求确定各个性能的重要程度系数并进行比较,最总确定用ABS 材料成型洗衣机服务板。

图1 洗衣机服务板

模具温度调节部分是模具结构设计中非常重要的一部分,温度调节系统设计的是否合理直接决定了能否将模具成型和塑件脱模时的温度、调节、控制在最佳范围内。塑料产品在成型过程中,成型周期中冷却时间占80%,而且冷却效果直接决定了塑料产品的合格率。

2 冷却系统优化

2.1 冷却系统初步设计

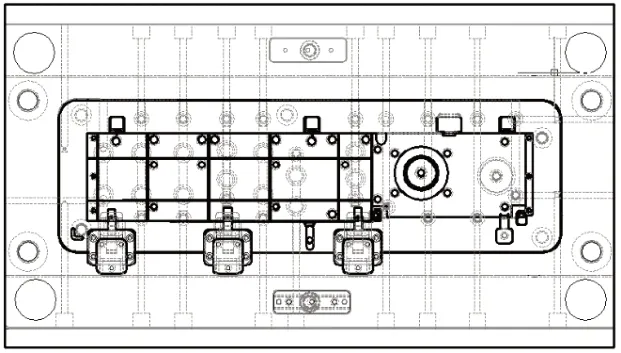

在产品成型过程中,我们要考虑一些参数的变化对成型的影响,其中温度的控制决定着材料成型过程中的不同的物理状态,对于成型温度要求低的材料,开模时,为了缩短成型周期,模具结构设计时要布置冷却管道以实现控制温度。在考虑冷却管道时,我们要考虑加工成本,为了节约成本,先使用单循环冷却系统,用水循环来降低温度,在模具固定的一侧和移动的一侧加工直径为10mm 的冷却管道,每个管道之间的距离设为为40mm,数量设为12 个。模具固定部分冷却回路沿洗衣机服务板表面形状设置。如图2 所示。

图2 冷却系统

2.2 冷却系统模流分析

为了准确地知道塑料溶体在模具内的热量传递情况,优化模具冷却回路设置,缩短模具成型周期,提高生产效率以及塑件的成型质量。Moldfolw 分析可以模拟塑件成型过程,分析产品定处温度以及由于各种因素引起的变形量,根据分析结果修改方案,优化结构。服务板为洗外形件,平整度要好,下面对服务板成型过程和变形量进行分析。

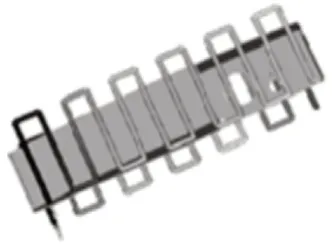

初步设置冷却回路:(如图3 所示)冷却回路直径设置为10,回路数目为12,不同回路之间间隔48mm,回路到服务板壁之间空24mm;模具温度初次设定60℃,塑料熔体温度设为225℃,成型周期设为30S;分析结果:循环回路入口到出口的温度相差1.4℃,而允许介质温差是3℃;产品开模时推出时温度为93.5℃,而允许产品开模推出温度是89℃;从分析结果看,产品的总变形量是2.2mm,产生所用变形的因素中冷却效果不均匀引起变形量有1.9mm;从这里可以看出,此次的变形主要是由冷却系统不合理引起的。

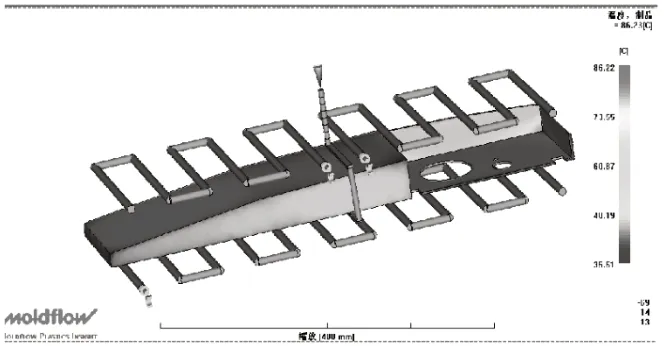

在前面的基础上改进:塑料溶体在浇口处温度比较高,所以冷却介质从靠近浇口的位置进入管道,加强浇口处的冷却效果,回路的个数和回路之间的距离不变;设置开模时的模具温度为60℃,塑料熔体温度为225℃,一次成型所用的时间设为25S。进行分析得到这样的结果:出口和入口的介质温度差为1.1℃,顶出温度为86.5℃,总变形量1.49mm,如图4 所示。

图3 方案一冷却回路布置

第二次改进冷却系统:从前面的分析可知,冷却效果有所改进,而总的变形量还是比较大;不但要在浇口的位置设置冷却液入口,加强冷却效果,还要调整回路到制品表面的距离,这里调整管道离制品壁距离为18mm;让管道沿产品表面的形状布置,表面温度为60℃,熔体温度为225℃,成型周期设为35S;分析结果:从制品顶出温度(如图5 所示分析结果)从图中发现,出口冷却介质与入口冷却介质的温度差降为1.0℃,许可的范围为3℃所以在允许的范围内;服务板开模时的最高温度为73℃,而允许温度值89℃;依据这次的分析结果,总的变形量降为0.53mm,在所有的变形因素中因为冷却引起的变形降到0.007mm,因为收缩而产生的变形为0.50,收缩还是引起变形的主要因素。

图4 方案二 产品顶出温度

图5 制品顶出温度

根据前面的方案修改和结果分析:

按照第一次设置的回路产品开模时的顶出温度为93.5℃,超出了许可范围,并且最大变形量高达2.2mm,达不到塑件的精度要求;第一次修改后,冷却效果明显提高,塑料产品的开模顶出温度为80℃,虽然这一项满足要求,但最大变形量为1.49mm,变形量太大;第二次修改冷却回路结构和参数后,塑料产品的开模顶出温度为73℃,满足要求,最大变形量为0.5mm,而有冷却不均引起的变形量仅仅为0.007,这足以证明这种冷却系统结构比较合理。

从前面的几种冷却系统设置方案分析结果看,第三种方案比较合理,但从塑件总体考虑,由收缩引起的变形量还不小,所以可以考虑在变形大的地方布置加强筋以减小变形量,进一步优化塑件质量,实际生产过程证实了这一点。

3 结语

通过对该零件的冷却系统进行模流分析,减少了服务板成型时的翘曲变形,保证了产品的尺寸稳定性;模拟分析可以看出,塑件顶出温度值也得到了优化;将Moldflow 分析结果与实际验证结果进行比较,成型工艺参数基本接近,证实了模流分析的准确性,可以实现优化模具结构,降低了生产成本。