工艺条件对杀菌型褐色乳酸菌饮料稳定性的影响

2021-03-11余志坚姚梦柯曹永强杨贞耐

余志坚,姚梦柯,张 敏,陈 超,曹永强,杨贞耐,*

(1.北京工商大学 北京市食品添加剂工程技术研究中心 北京食品营养与健康高精尖创新中心,北京 100048;2.赣州市畜牧研究所,江西 赣州 341000;3.东君乳业(禹城)有限公司,山东 德州 253000)

褐色乳酸菌饮料通常以脱脂乳粉和葡萄糖为原料,经褐变反应后接种乳酸菌发酵得到发酵乳,然后以此为基料,加入水、甜味剂、酸味剂、稳定剂、香精调配而成[1]。其具有促进人体肠道健康[2]、降低心血管疾病的风险[3]、调节胆固醇代谢[4]、降血脂和抗炎等作用[5]。褐色乳酸菌饮料以日本的养乐多为代表,近年来以独特的风味日益风靡全球。国内的蒙牛优益C、伊利每益添、光明的畅优、君乐宝慢醇炭烧酸奶都是代表产品,受到民众的广泛喜爱,市场前景广阔[6]。

目前,褐色乳酸菌饮料根据产品罐装后是否经过二次杀菌可分为杀菌型和活菌型[7]。活菌型产品不经过杀菌,在整个流通过程中需要全程冷链运输。杀菌型产品可在常温下可保存6个月以上,利于保藏和运输。但热处理同时使物料混合体系不稳定,导致产品运输贮藏过程中易出现分层、沉淀等现象。因此,有必要研究褐色乳酸菌饮料生产工艺条件,提高产品的稳定性。韩梅等[8]发现葡萄糖比蔗糖更适合褐色乳酸菌饮料生产中的美拉德反应。马志梅[9]就美拉德反应对酸奶凝胶结构造成的影响提出了复配稳定剂这一方案,用正交实验确定出复配稳定剂,提升褐色酸奶在储藏期的稳定性。ZHOU P等[10]研究美拉德反应对蛋白质的修饰聚集作用后以糖醇代替还原糖改善了蛋白质质地硬化。王晓研等[11]指出了影响褐色乳酸菌饮料稳定性的因素,并提出了可以通过添加稳定剂、螯合剂以及抑菌物质等方法来提高褐色乳酸菌饮料的稳定性。

本研究首先进行单因素试验,探究不同工艺条件对饮料生产过程各工艺阶段物料不稳定指数的影响。然后以褐变时间、均质压力和果胶用量为自变量,以粒径、zeta电位、离心沉淀率和不稳定指数为评价指标进行正交试验,确定最佳工艺条件,旨在提高产品的稳定性。

1 材料与方法

1.1 试验材料

葡萄糖(食品级):山东西王糖业有限公司;白砂糖(食品级):太古糖业(中国)有限公司;鲜牛乳:北京半截河奶牛场;中温脱脂乳粉(食品级):恒安然乳品有限公司;果胶(食品级):河南万邦实业有限公司;干酪乳杆菌(Lactobacillus casei)N1115:石家庄君乐宝乳业有限公司;柠檬酸(分析纯):上海阿拉丁生化科技股份有限公司。

1.2 仪器与设备

CP124S分析天平:德国startorius公司;CR21GⅢ台式离心机:日本Hitachi公司;R30搅拌器:上海弗鲁克流体机械有限公司;HWS12恒温水浴锅,DHG-9055A鼓风干燥箱,THZ-D电热恒温培养箱:上海一恒科学仪器有限公司;HZQ-Q振荡器:东联电子技术有限公司;D-3L高压均质机:美国phd-tech公司;Nano 900粒径电位仪:马尔文仪器有限公司;MLS-3750高压蒸汽灭菌器:日本三洋公司;Lumisizer稳定性分析仪:德国LUM公司;BCN-1360B超净工作台:北京东联哈尔仪器制造公司;0.45 μm聚丙烯有机滤膜:海宁科维过滤设备有限公司。

1.3 实验方法

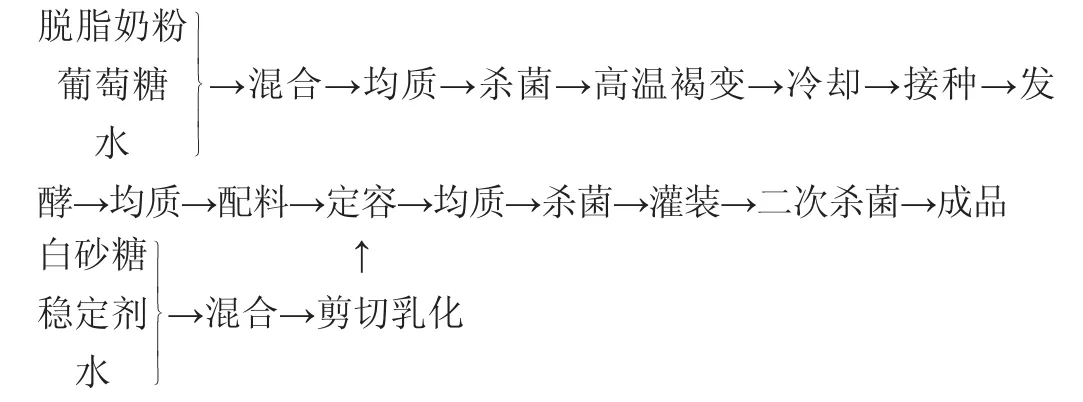

1.3.1 褐色乳酸菌饮料的生产工艺流程及操作要点

操作要点:90 ℃热水溶解葡萄糖10 g,冷却至45 ℃后溶解中温脱脂乳粉12 g,剪切乳化15 min、静置水合30min,水合后定容至100 mL;将混合物进行均质处理(65 ℃、15 MPa),然后杀菌(65 ℃、30 min)。95 ℃高温褐变155~165 min至标准颜色,充分冷却至39℃,接种109CFU/g的干酪乳杆菌N1115菌粉1 g,混合均匀后,于37 ℃恒温培养箱中培养72 h后剪切破乳,22~30 MPa压力下均质后备用;取上述发酵液25 mL添加白砂糖(质量分数7.5%)、2.0~2.8 g/L的果胶等辅料,剪切乳化后用10%柠檬酸调pH为3.8后定容至1 000 mL。将料液热均质(65 ℃、25 MPa),然后灌装。将灌装后的饮料85 ℃杀菌30 min,冷却后4 ℃保藏,得褐色乳酸菌饮料。

1.3.2 工艺条件优化

单因素试验:饮料生产过程中,控制初始条件为褐变温度95 ℃,褐变时间为150 min,均质压力20 MPa,果胶添加量为2.0 g/L。保持其他条件不变,改变其中一个条件,分别考察褐变时间(120 min、130 min、140 min、150 min、160 min、170 min),均质压力(15 MPa、20 MPa、25 MPa、30 MPa、35 MPa、40 MPa),果胶用量(1.0 g/L、1.5 g/L、2.0g/L、2.5 g/L、3.0 g/L、3.5 g/L)对饮料稳定性的影响。

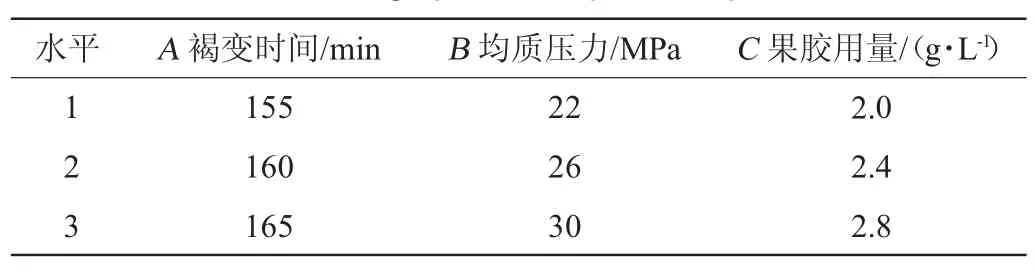

正交试验:根据单因素试验分析结果,选择褐变时间、均质压力和果胶用量作为变量,以粒径、电位、离心沉淀率和不稳定指数为评价指标,采用L9(34)进行3因素3水平的正交试验设计,优化褐色乳酸菌饮料生产工艺。正交试验因素与水平见表1。

表1 褐色乳酸菌饮料生产工艺优化正交试验因素与水平Table 1 Factors and levels of orthogonal tests for brown lactic acid bacterial beverage production process optimization

1.3.3 饮料稳定性指标测定

斯托克斯定律描述了颗粒的沉降速度与颗粒和流体的半径和黏度的关系,颗粒沉降速度计算公式如下:

式中:V为颗粒沉降速度,m/s;r为颗粒半径,m;ρs为颗粒密度,kg/m3;ρf为流体密度,kg/m3;g为重力加速度,大小为9.81 m/s2;η为流体黏度,Pa·s。

采用斯托克斯定律判定饮料的沉降过程。评判饮料稳定性的指标和方法如下:

(1)粒径

用Malvern Zetasizer Nano 900粒径电位分析仪测定粒径的分布情况,测试的参数为:水的折光指数为1.33,蛋白质的折光指数为1.529,吸光度值为0,测试温度为恒温25 ℃。样品用超纯水稀释100倍后,过0.45 μm聚丙烯有机滤膜后使用。

(2)zeta电位

用Malvern Zetasizer Nano 900粒径电位分析仪测定饮料体系中zeta-电位。测试的参数为:水的折光指数为1.33,蛋白质的折光指数为1.529,吸光度值为0,测试温度为恒温25 ℃。样品用超纯水稀释100倍后,过0.45 μm聚丙烯有机滤膜后使用。

(3)离心沉淀率

在有刻度的离心管中倒入10 mL左右的乳饮料,4 ℃、5 000 r/min离心10 min,取出后弃去上层溶液,倒置静置10 min后,准确称取沉淀质量,计算沉淀离心率,其计算公式如下:

(4)不稳定性指数

将平衡后的样品加入Lumisizer专用样品池中,进行检测,条件为曲线个数255,转速4 000 r/min,时间间隔为30 s。检测完毕使用Lumisizer专用软件进行数据分析。

1.3.4 统计分析

所有试验均重复3次,结果表示为平均值±标准偏差。采用Microsoft Excel 2016、Origin 8.5等软件进行数据分析并作图;IMB SPSS Statistics 25.0对数据进行显著性分析(P<0.05)。

2 结果与分析

2.1 褐变时间、均质压力、果胶用量对褐色乳酸菌饮料稳定性的影响

2.1.1 褐变时间的影响

由图1可知,随着褐变时间从120 min增加至160 min,饮料生产过程各工艺阶段物料的不稳定指数下降,表明产品稳定性随着褐变过程美拉德反应时间的延长而依次变好。当褐变时间从160 min增加至170 min时,物料在褐变后不同工艺阶段的不稳定指数升高,其变化曲线位于150 min和160 min的曲线之间,表明体系变得不稳定。在高温褐变过程中,蛋白质与乳糖、葡萄糖发生美拉德反应,蛋白质的糖基化可以改善其功能性质,如起泡性、乳化性、溶解性、热稳定性等。褐变时间过短时,只有部分蛋白质发生了褐变,颜色较浅,产品风味不足[12]。因此蛋白质的糖基化反应在一定范围内随美拉德反应的进行而逐步增强,从而提高产品的稳定性[13]。但是当褐变时间超出一定范围时,如本实验的160 min,产品稳定性开始下降,这是由于过度美拉德反应可能给体系带来更加复杂的化学组成,除了蛋白糖基化反应,还有其他非蛋白的聚合反应可能导致沉淀的发生。此外高温长时间热处理使蛋白结构发生变化,蛋白质变性后发生聚集和交联使蛋白质颗粒体积变大,产品稳定性下降[14-15]。因此,最佳褐变时间确定为160 min。

图1 不同褐变时间对饮料生产过程不稳定指数变化的影响Fig.1 Effect of different browning time on instability indexes changes of beverage during the production process

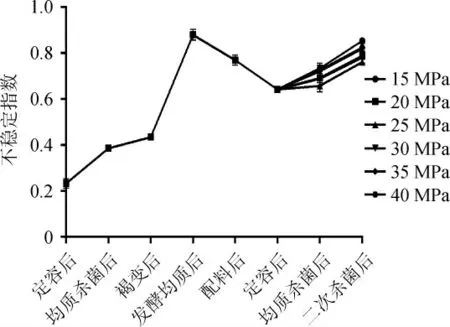

2.1.2 均质压力的影响

由图2可知,随着均质压力从15 MPa增大至25 MPa,不同实验组在配料定容后的均质处理使物料的不稳定指数降低,体系稳定性提高;当均质压力进一步从25 MPa增加至40 MPa时,不稳定指数逐步升高,表明过度均质使体系变得更不稳定。在均质过程中,均质压力过小,形成的蛋白质颗粒就较大。根据斯托克斯定律,蛋白质分子的沉降速度与其粒子半径成正比,蛋白质分子半径越小,其沉降速度越慢,褐色乳酸菌饮料的稳定性越好[16]。而均质压力过大时形成的蛋白质粒径太小,一方面导致分子布朗运动加快,碰撞频率增加,另一方面表面电荷减少,电荷排斥作用降低,蛋白质容易聚集,产品稳定性下降。杜柏桥[17]研究表明,当均质压力在5~30 MPa时,随着均质压力的增大,蛋白质粒径减小;但均质压力高于30 MPa,稳定剂和蛋白质不能很好结合,体系黏度降低,产品稳定性降低,这与本研究结果一致。因此,确定最佳均质压力为25 MPa。

图2 不同均质压力对饮料生产过程不稳定指数变化的影响Fig.2 Effect of different homogenization pressures on instability indexes changes of beverage during the production process

2.1.3 果胶添加量的影响

果胶分子中存在极性和非极性区域使果胶具有稳定性、增稠性、凝胶性等作用,在食品行业广泛应用,酸性乳饮料中应用的果胶均为高甲氧基果胶[18]。由图3可知,果胶用量在1.0~3.5 g/L范围内增加时,配料后各工艺阶段物料的不稳定指数呈现先减小后增加的趋势,果胶用量为2.5 g/L时达到最低值,表明此时果胶可能已经完全与蛋白质分子发生作用,体系达到稳定状态。在酸性条件下果胶上的-COOH负电荷和酪蛋白上的-NH2负电荷之间具有稳定的静电相互作用[19],使酪蛋白微粒被带负电荷的果胶分子包围而带上大量负电荷[20];此外由于果胶的高度水化作用,果胶吸附在蛋白质分子表面后形成胶体保护层,导致蛋白颗粒相互排斥并阻止蛋白质分子的脱水;在电荷排斥和水化膜共同作用下使酪蛋白胶束颗粒得以稳定地分散在体系中[21]。SEDLMEYER F等[22-23]研究表明,果胶吸附到蛋白质颗粒上形成空间位阻防止蛋白质颗粒进行絮凝,酪蛋白与果胶形成的弱混合物对稳定产品体系有重要作用。果胶用量>2.5 g/L时,产品不稳定指数增加,这可能是因果胶已经完全与蛋白质分子发生作用,过量的果胶分子间相互作用影响稳定性。因此,确定最佳果胶用量为2.5 g/L。

图3 不同果胶用量对饮料生产过程不稳定指数变化的影响Fig.3 Effect of different pectin dosages on instability index changes of beverage during the production

2.2 正交试验优化褐色乳酸菌饮料生产工艺

2.2.1 基于粒径测定的正交试验结果

由表2可知,果胶用量对粒径的影响最大,均质压力次之,最后是褐变时间;优化条件组合为A3B1C3,即褐变时间为165 min,均质压力为22 MPa,果胶用量为2.8 g/L;此条件下产品的粒径最小(723 nm),产品体系较稳定。

表2 基于粒径测定的正交试验结果Table 2 Results of orthogonal tests based on particle size

2.2.2 基于zeta电位测定的正交试验结果

由表3可知,果胶用量对zeta电位的影响最大,均质压力次之,最后是褐变时间;优化条件组合为A3B1C3,即褐变时间为165 min,均质压力为22 MPa,果胶用量为2.8 g/L;此条件下产品的电位绝对值最大(-4.88 mV),体系整体电荷总量大,静电斥力有助于离子相互排斥,避免了颗粒碰撞而聚沉,产品稳定性较好。

表3 基于电位测定的正交试验结果Table 3 Results of orthogonal tests based on zeta potential

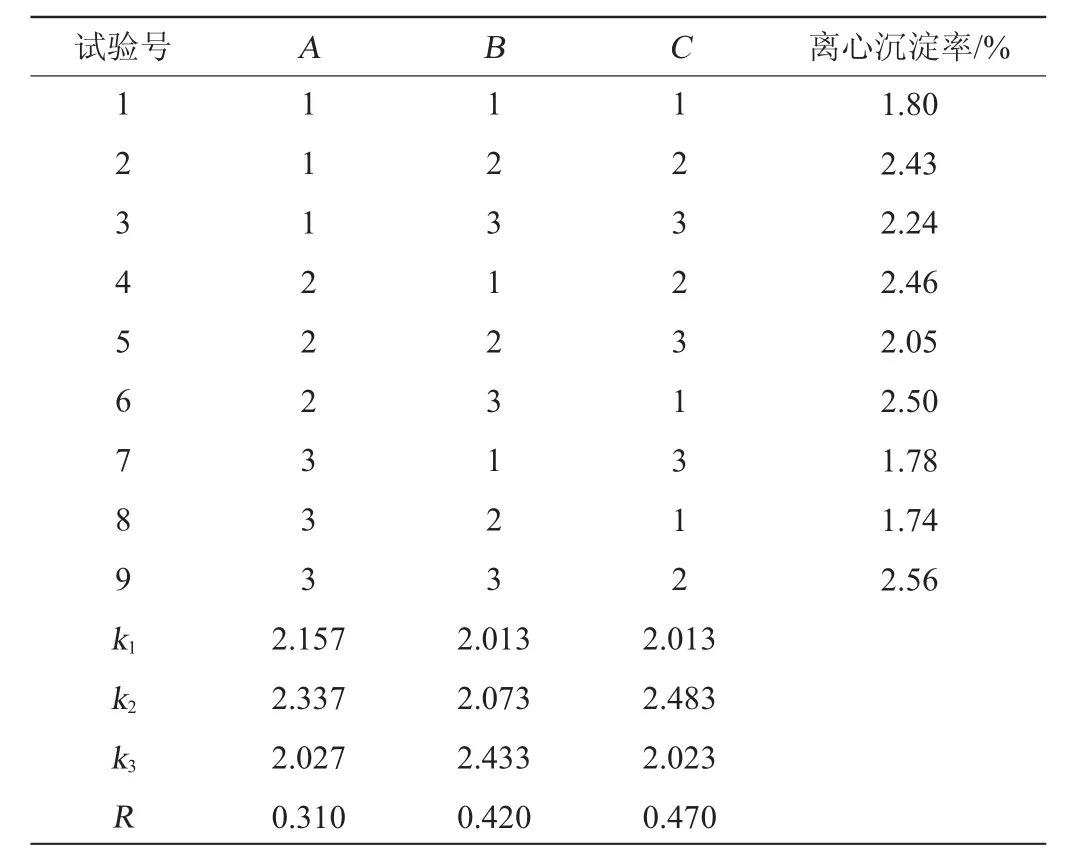

2.2.3 基于离心沉淀率测定的正交试验结果

由表4可知,果胶用量对离心沉淀率的影响最大,均质压力次之,最后是褐变时间;优化条件组合为A3B1C1,即褐变时间为165 min,均质压力为22 MPa,果胶用量为2 g/L;此条件下产品的离心沉淀率最小(1.71%),最稳定。

表4 基于离心沉淀率测定的正交试验结果Table 4 Results of orthogonal tests based on centrifugal precipitation rate

2.2.4 基于不稳定指数测定的正交试验结果

由表5可知,果胶用量对不稳定指数的影响最大,均质压力次之,最后是褐变时间;优化条件组合为A3B1C1,即褐变时间为165 min,均质压力为22 MPa,果胶用量为2.0 g/L;此条件下产品的不稳定指数最小(0.737),产品体系稳定。

表5 基于不稳定指数测定的正交试验结果Table 5 Results of orthogonal tests based on instability index

从粒径、电位角度出发,最优的工艺条件组合为A3B1C3;从离心沉淀率和不稳定指数出发,最优工艺条件组合为A3B1C1,且2.0 g/L和2.8 g/L条件下的离心沉淀率、不稳定指数的均值都相差不大。考虑到果胶用量是影响最大的因素,且果胶用量为2.8 g/L时的产品粒径和电位都好于2.0 g/L,因此选择最优工艺条件组合为A3B1C3,即褐变时间、均质压力和果胶用量分别为165 min、22 MPa和2.8 g/L。

3 结论

通过对杀菌型褐色乳酸菌饮料生产过程中与产品稳定性密切相关的3个因素即褐变时间、均质压力和果胶用量进行单因素试验,结果表明,当褐变时间为160 min、均质压力25 MPa、果胶添加量2.5 g/L时,体系的不稳定指数值最小。在此基础上进一步以褐变时间、均质压力、果胶用量为自变量,以粒径、zeta电位、离心沉淀率和不稳定指数为评价指标进行正交试验,结果表明,果胶用量对产品稳定性的影响最大,其次是均质压力,最后是褐变时间;因此选用最优工艺条件组合为A3B1C3,即褐变时间、均质压力和果胶用量分别为165 min、22 MPa和2.8 g/L。本研究结果为进一步改进褐色乳酸菌饮料生产工艺及提高产品的稳定性奠定技术基础。