奶牛粪固形物热风干燥特性及工艺参数优化

2021-03-11黄光群兰泽锋韩鲁佳

黄光群,余 浩,方 晨,兰泽锋,韩鲁佳

(中国农业大学工学院,北京 100083)

0 引 言

近年来,中国奶牛养殖集约化水平不断提高,2018年存栏100 头以上规模养殖占比达58.3%[1],存栏数约为1 079.8 万头[2],每头每天平均产生30 kg 新鲜牛粪[3]。奶牛粪污中含有大量的氮磷钾、重金属、COD、BOD 以及悬浮物等[4-5],处理不当易造成水体和土壤污染;产生的温室气体、氨气及臭气等[6],会造成大气污染;含有的大量细菌及病原体[7-8]对环境和人类健康易造成潜在威胁。因此,对奶牛粪污进行合理的处理和资源化利用是当前奶牛养殖业亟需关注的问题。

目前,奶牛粪污经适当处理后用作牛床垫料,作为一种绿色技术途径正在被高度关注[9]。相比沙子、木屑、稻壳和橡胶等常用牛床垫料材料,牛粪再生垫料更具有经济性、环保型和安全性[10]。牛粪用作牛床垫料的安全含水率通常应为40%~50%或以下[11-12],但牛粪初始含水率约为75%~85%[13-14],固液分离后的牛粪固形物含水率约为75%[15-16],属于高湿多孔物料,因此,采用快速干燥技术可使奶牛粪污固形物达到牛床垫料使用的相关要求。

Li 等[17]研究了热风温度、风速和粪层厚度对于风机能耗、脱水率和氮素损失率的影响。Kic 等[18]研究了在恒定的干燥时间和温度条件下,风速对于干燥系数的影响。Amin-Nayyeri 等[19]研究了温度、风速和粪层厚度三个影响因素条件下,牛粪在对流盘式干燥机中的干燥特性,但与连续性带式干燥设备的干燥过程有所差别。李绚阳等[20]研究了温度、粪层厚度和风速对高湿多孔型鸡粪干燥特性的影响,并利用正交试验获取了鸡粪中低温干燥的最佳工艺参数。周洪宇[21]研究了变温变湿干燥工艺对牛床再生垫料的干燥特性、杀菌率的影响,但不能实现带式干燥设备连续工作的要求。

综上所述,针对奶牛粪污固形物经干燥处理后可用作牛床垫料,而目前缺乏相关热风干燥特性及专用干燥设备的研究,无法满足后续带式干燥设备设计的需求。本文拟采用热风对流干燥技术,选取奶牛粪污固液分离后的固体牛粪,并选取温度、粪层厚度和搅拌频率三个因素对牛粪进行干燥试验,利用6 种经典的薄层干燥模型拟合牛粪热风干燥过程,获取有效扩散系数和干燥活化能,并通过正交试验获取牛粪热风干燥的最佳干燥工艺参数,为带式干燥设备研发提供支撑。

1 材料与方法

1.1 试验材料

试验使用的牛粪取自金银岛牧场奶牛粪污固液分离后的固形物,密度约为0.33 g/cm3,取样后立即装进密封袋放置于–20 ℃冰箱内进行保存。初始含水率采用烘箱法在105 ℃的温度下烘干至恒质量计算得出[22],固液分离后的牛粪固形物初始含水率约为72.64%。

1.2 主要仪器与工具

电热鼓风干燥箱:DHG-9240A 型(京联合科仪科技有限公司);电子天平:ME3002E 型(梅特勒-托利多仪器有限公司);风速仪:testo 480 多功能测量仪(上海武狄电子科技有限公司);方形不锈钢托盘、小齿耙(齿宽11.5 cm,齿高3.5 cm)和尺子。

1.3 试验设计与方法

在电热鼓风干燥箱中分别对干燥温度、粪层厚度和搅拌频率进行三因素四水平单因素试验。干燥温度为60、75、90、105 ℃;粪层厚度为1.5、3.0、4.5、6.0 cm;搅拌频率为每间隔2、4、6、8 min 搅拌一次。干燥箱内风速为(0.30±0.08)m/s 保持不变。

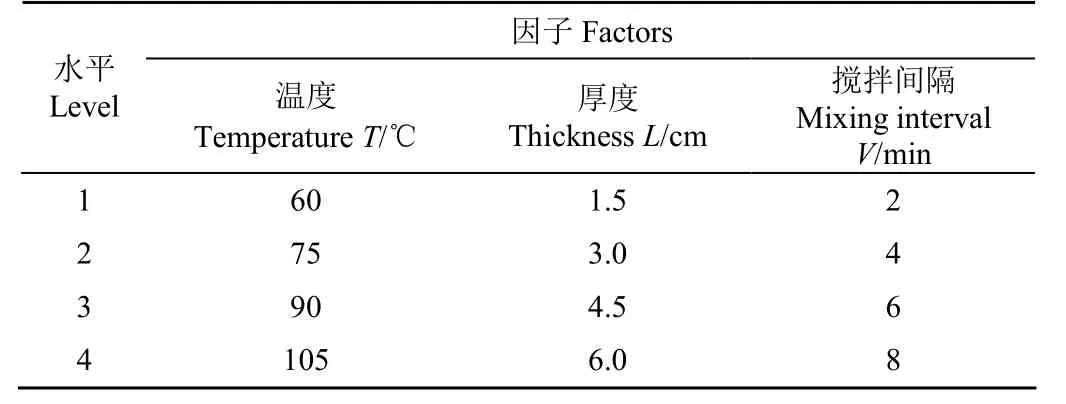

为了确定牛粪干燥的最佳工艺参数,在上述三因素四水试验基础上,设计三因素四水平的正交试验(表1),具体按照L25(56)正交试验表进行,试验重复3 次。

表1 因素和水平设计Table 1 Factors and levels design

干燥方法:将牛粪从冰箱中取出,置于室温环境中解冻12 h,试验开始前调整电热鼓风干燥箱参数,运行约0.5 h,确保运行稳定。使用方形不锈钢托盘盛放指定厚度的牛粪,然后进行不同试验条件下的热风干燥试验,每隔30 min 测量牛粪的质量变化。搅拌方法:打开干燥箱的箱门,保持方形不锈钢托盘在烘箱中的位置,并使用小齿耙在方形不锈钢托盘中往返翻搅两次,搅拌时间少于30 s,快速关闭箱门,温度下降不超过3.5 ℃,此搅拌时间不计入干燥时长。称质量方法:每隔30 min 将样品从干燥箱中取出,用电子天平称质量,并记录牛粪质量变化情况,计算并转化为牛粪干基含水率变化,直至牛粪干基含水率下降至0.11 g/g(对应湿基含水率为10%)以下停止干燥试验。

1.4 干燥参数的计算方法

1.4.1 含水率、水分比和干燥速率计算

牛粪湿基含水率X,是指牛粪中水分质量与牛粪总质量之比;牛粪干基含水率W,是指牛粪中水分质量与牛粪干物质质量之比,即

式中X为牛粪的湿基含水率,g/g;W为牛粪的干基含水率,g/g;m0为牛粪总质量,g;m1为牛粪中水分的质量,g;m2为牛粪中干物质的质量,g。

牛粪在干燥过程中的实时湿基含水率通过式(3)进行计算[23]。

式中MR 为牛粪的水分比;Wt为干燥t时刻的干基含水率,g/g;We为干燥平衡时的干基含水率,g/g;W0为牛粪的初始干基含水率,g/g。

式(4)中We数值相比Wt和W0很小,所以可以忽略不计,可简化为

牛粪干燥速率DR是指单位时间内湿牛粪蒸发的水分质量,即

式中DR为干燥速率,g/(g∙h);Wt、Wt+Δt分别是t、t+Δt时刻的牛粪干基含水率,g/g;Δt是相邻两次测量的时间间隔。

1.4.2 有效扩散系数和干燥活化能计算

有效扩散系数计算表达式为

式中Deff为有效扩散系数,m2/s;t为时间,s;L为试验时牛粪薄层的厚度,m;n为试验采样数量。

根据Arrhenius 方程建立有效扩散系数、温度和干燥活化能之间的关系,计算干燥活化能Ea。

式中D0为物料中的扩散系数,m2/s;Ea为物料的干燥活化能,kJ/mol;R为气体摩尔常数,其值为8.314 J/(mol∙K);T为物料的干燥温度,℃。

2 干燥特性分析

2.1 温度对牛粪干燥特性的影响

将粪层厚度固定为3.0 cm,搅拌间隔固定为间隔4 min 搅拌一次,在不同的干燥温度条件下进行热风干燥试验,并将所得的试验数据绘制成干燥曲线和干燥速率曲线。由图1a 可以看出,在干燥中前期,牛粪的干基含水率呈现线性降低趋势,这可能是由于搅拌使得牛粪干燥更加均匀和充分,且温度越高,下降的速度越快,干燥时间越短;但在干燥第6、4.5、3.5 和2.5 h 的时候,各干燥温度条件下干基含水率下降变缓,原因是牛粪含水率不断下降,水分的蒸发变得越来越困难,使得干基含水率下降速度变慢。在干燥温度分别为60、75、90 和105 ℃的条件下,牛粪干基含水率降至1 g/g(安全湿基含水率50%)所需时间分别为3.6、2.9、2.2 和1.7 h;与60 ℃的干燥时间相比,105 ℃所需的干燥时间缩短了52.8%。结果表明干燥温度的升高对于干燥时间有着显著的影响,究其原因,一方面是因为温度越高,使得牛粪物料内部水分分子动能越强、传热推动力越大;另一方面是因为牛粪物料表面的水分蒸发速率加快,牛粪物料表面和内部存在较大的湿度梯度差,使牛粪内部水分加速向表面迁移[20]。

如图1b 所示,温度越高,牛粪的干燥速率越大。且未出现周洪宇研究过程中牛粪干燥结壳现象[21],可能是因为搅拌作用的存在,使牛粪处于动态干燥过程中,不易在物料表层结壳。说明在一定温度条件下,搅拌的作用会防止物料干燥结壳,同时加快干燥速率。在60、75、90 和105 ℃下,牛粪约在0.5~1.0 h 分别达到最大干燥速率0.534、0.560、0.770 和0.970 g/(g∙h),能够在较短时间内达到最大干燥速率,传热效率高,传热阻力小,符合高湿多孔物料特性。干燥过程大致可以分为三个阶段:加速干燥阶段、近似恒速干燥阶段和降速干燥阶段。在干燥加速阶段后,干燥速率有所下降,但整个下降趋势较为平缓,此过程属于近似恒速干燥阶段。随着干燥时间,牛粪内部的水分越来越少,同时水分从内部迁移至表面阻力变大,导致干燥速率降低,干燥降速。

2.2 粪层厚度对牛粪干燥特性的影响

固定干燥温度为75 ℃、搅拌间隔间隔为4 min 搅拌一次,在不同粪层厚度条件下进行热风干燥试验,干燥曲线和干燥速率曲线如图2 所示。由图2a 可以看出,在同一干燥温度和搅拌间隔的条件下,粪层厚度越小,牛粪干基含水率下降速度越快,干燥时间越短。粪层厚度分别为1.5、3.0、4.5 和6.0 cm,牛粪干基含水率由2.655 g/g(湿基含水率为72.64 %)降至1 g/g(湿基含水率为50 %)所需时间分别约为2.3、2.9、3.0 和5.0 h;与粪层厚度为6.0 cm 的干燥时间相比,1.5、3.0 和4.5 cm 粪层厚度所需干燥时间缩短了54.0%、42.0%和40.0%。粪层厚度的增加,使得牛粪内部水分迁移距离变大,最终使得干基含水率下降速度变慢,干燥时间变长[20]。实际生产应用中,需选择适当的粪层厚度,粪层厚度过小,干燥速率快,但物料生产率下降;粪层厚度过大,干燥速率慢,物料干燥不充分。

由图2b 可知,粪层厚度越小,干燥速率越大。在1.5、3.0、4.5 和6.0 cm 条件下,牛粪约在1.0~2.0 h 分别达到最大的干燥速率0.728、0.560、0.558 和0.366 g/(g∙h);由于搅拌的作用,使得对于同一种物料牛粪,干燥速率曲线拐点变化趋势基本一致,达到最大干燥速率的时间相差不大。干燥过程大致分为3 个阶段:加速干燥阶段、近似恒速干燥阶段和降速干燥阶段。在降速干燥阶段,3.0、4.5 和6.0 cm 粪层厚度出现两次降速,而1.5 cm 粪层厚度只有一次降速,这是因为1.5 cm 粪层厚度的牛粪含水量较少,牛粪内部的自由水、间隙水、表面结合水和内部结合水的迁移距离很小,扩散迁移阻力小。而3.0、4.5 和6.0 cm 粪层厚度的牛粪由于水分迁移距离增大,内部各种水分迁移阻力出现明显不同,第1 降速干燥阶段,牛粪内部的自由水和间隙水容易干燥,出现较小时间段的降速,直至自由水和间隙水蒸发干燥完毕,干燥开始进入表面结合水和内部结合水蒸发干燥阶段,由于表面结合水和内部结合水开始吸热蒸发,干燥速率出现短暂的上升,随着表面结合水和内部结合水的减少,干燥速率又开始减小,但是由于表面结合水和内部结合水的干燥难度较大,所以第2 降速干燥阶段所需时间较长[23]。

2.3 搅拌间隔对牛粪干燥特性的影响

将干燥温度固定为75 ℃,粪层厚度固定为3.0 cm,在不同的搅拌间隔条件下进行热风干燥试验,并将所得的试验数据绘制成干燥曲线和干燥速率曲线。由图3a 可以看出,在同一干燥温度和粪层厚度的条件下,搅拌间隔间隔时间越短,牛粪干基含水率下降速度会加快,干燥时间减短,但降低幅度较小,可能搅拌间隔间隔时间需要设置较大一些。在搅拌间隔间隔时间分别为2、4、6和8 min 的条件下,牛粪干基含水率由2.655 g/g(湿基含水率为72.64 %)降至1 g/g(湿基含水率为50 %)所需时间分别约为:2.8、2.9、3.4 和3.5 h,与搅拌间隔间隔8 min 的干燥时间相比,搅拌间隔间隔2 min 所需的干燥时间缩短了20.0%,说明搅拌间隔对于干燥时间有一定的影响。这是因为搅拌间隔间隔时间越短,使得各粪层厚度的牛粪干燥更加充分和均匀,牛粪内部水分迁移距离减小,干基含水率下降越快,干燥时间越短。但相比较温度和粪层厚度两个影响因素,其影响程度较小,干燥时间并不是与搅拌间隔间隔时间呈线性关系,各搅拌间隔间隔时间的干燥曲线变化趋势相差不大,因此实际应用过程中,要选择合适的搅拌间隔。

由图3b 可以看出,4 个搅拌间隔间隔时间的干燥速率曲线相差不大。在2、4、6 和8 min 3 个搅拌间隔时间的条件下,最大的干燥速率分别约为:0.586、0.559、0.472和0.522 g/(g∙h)。干燥过程大致可以分为3 个阶段:加速干燥阶段、近似恒速干燥阶段和降速干燥阶段。在降速干燥阶段,4 个搅拌间隔时间均出现2 次降速阶段,这是因为4 种条件下的粪层厚度均为3 cm,首先是自由水和间隙水进行干燥,然后进行表面结合水和内部结合水的干燥,原理同粪层厚度对牛粪干燥特性的影响。

3 干燥模型分析

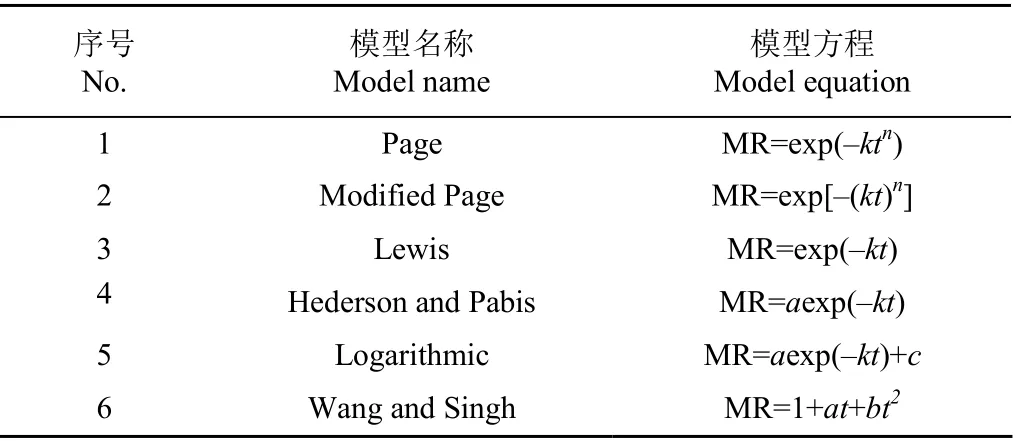

干燥是一个复杂的热量和质量传递的过程,即为传热传质过程,热量传递为热量从热空气传递到物料表面,再传递到物料内部的过程;质量传递为物料内部水分以液态形式传到物料表面,再蒸发扩散到热介质中的过程[24]。薄层干燥模型可分为经验模型、半经验模型和理论模型,目前常用的薄层干燥模型是经验模型或半经验模型[25],如表2。

表2 薄层干燥模型Table 2 Thin layer drying curve models considered

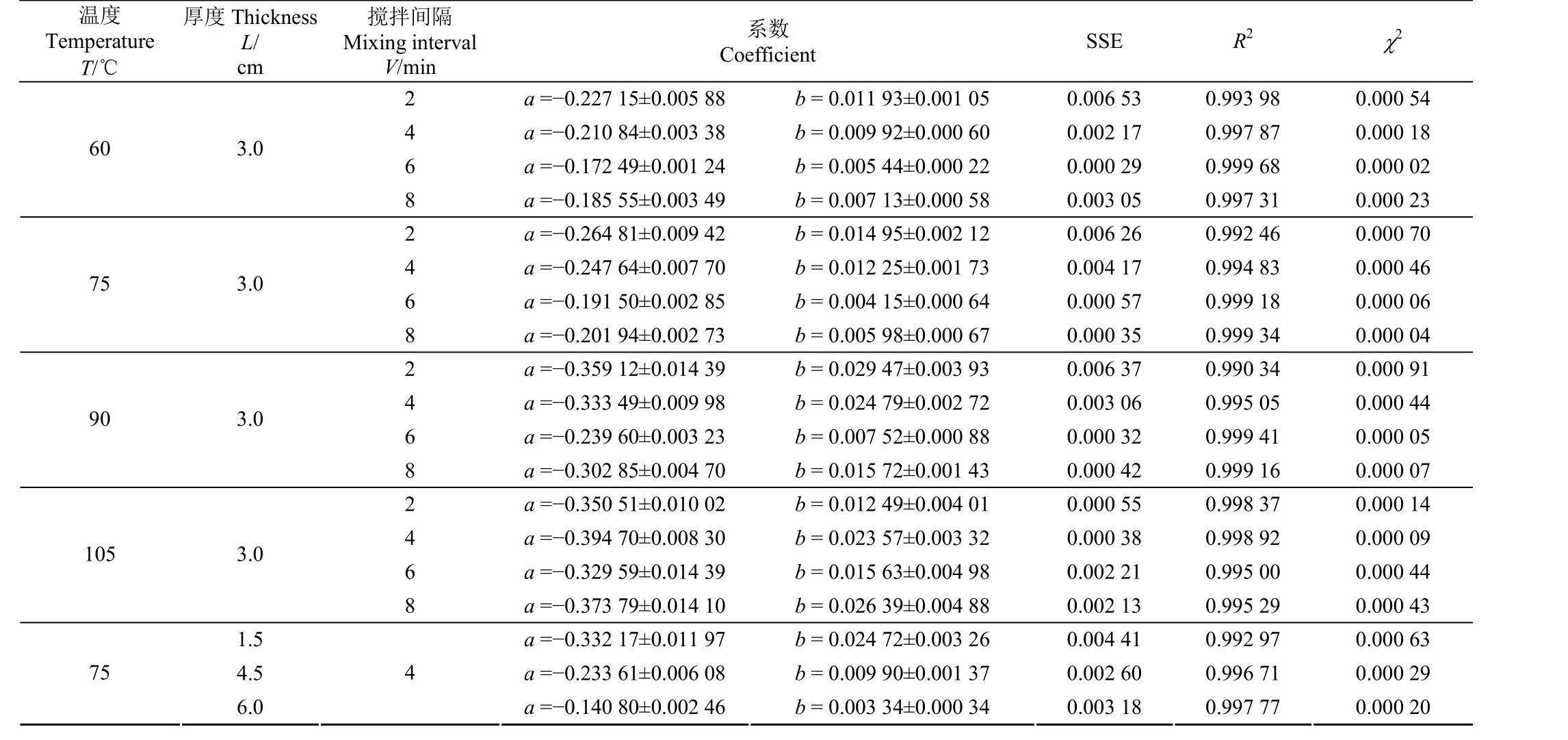

本研究采用现有的常用薄层干燥模型对牛粪干燥过程进行拟合,以寻求最适牛粪干燥模型,并通过求出该模型的各项系数以实现对牛粪干燥过程中水分变化的预测。利用数据处理软件Origin2018 绘制不同试验组的MR-t曲线,并用上述6 个薄层干燥模型进行非线性曲线拟合,通过比较各个拟合曲线的决定系数R2,残差平方和SSE 和卡方χ2的数值参数,来判断模型拟合度,通常认为R2越接近1,SSE 和χ2的数值越小,模型的拟合度越好[26],各模型拟合数据结果整理如表3。由表3 可以看出,模型Logarithmic 和Wang and Singh 的拟合度相差不大,其决定系数R2均大于0.99,残差平方和SSE 均小于0.008,卡方χ2均小于0.001,但模型Wang and Singh 拟合度优于模型Logarithmic,同时后续模型参数拟合结果也证明这一点,所以模型Wang and Singh 更能反映牛粪干燥水分变化规律。

由表3 中模型Wang and Singh 看出,模型的参数a和b随着干燥温度T、粪层厚度L和搅拌间隔V的变化而变化,故进一步采用多元线性回归分析,探究模型参数a和b分别与干燥温度T、粪层厚度L和搅拌间隔V的线性回归函数关系[27],表示为

表3 牛粪薄层Wang and Singh 干燥模型拟合结果Table 3 Results obtained from Wang and Singh model fitting for thin-layer drying of dairy manure

为了验证Wang and Singh 模型公式的准确性,随机选取两组试验条件的实测值与模型预测值进行比较。拟合曲线如图4a 和4b,可以发现试验实测值与模型Wang and Singh 预测值基本在1:1 线上,说明Wang and Singh模型能够较好地模拟牛粪的干燥过程。

4 有效扩散系数与干燥活化能

有效扩散系数指的是物料在一定干燥条件下的脱水能力,是表示物料中水分扩散情况的重要指标[28],可由Fick 第二定律求得,其函数关系式可由式(7)表示,将式(7)两边进行对数转换,转化为线性关系式为

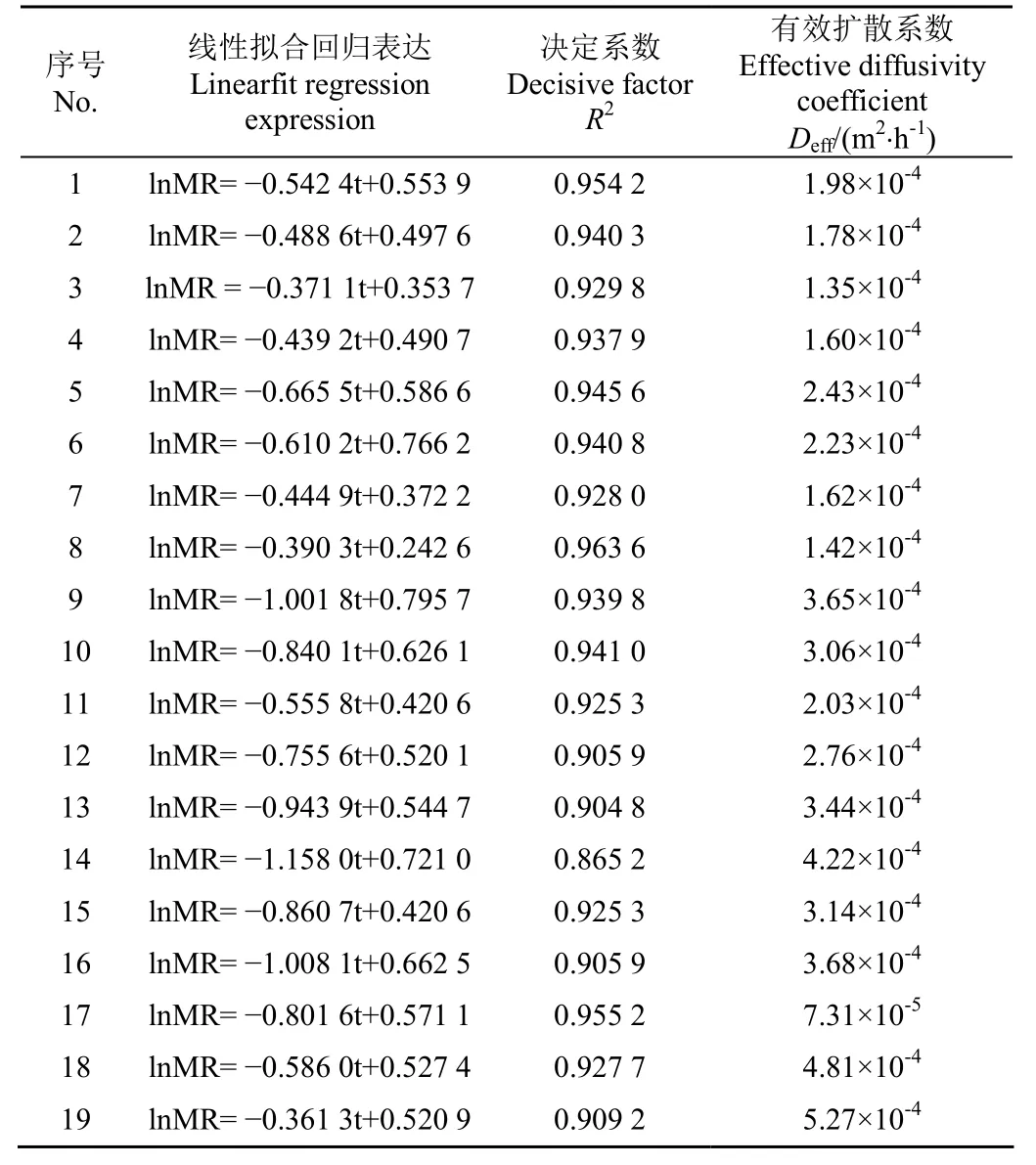

利用Origin2018 分别绘制不同试验条件下牛粪干燥过程中的ln(MR)和t的关系图,如图5,并用一元线性方程对曲线进行拟合,得出不同干燥条件下牛粪的ln(MR)与t的线性回归表达式,由式(14)的表达式求出不同干燥条件下对应的水分有效扩散系数Deff,结果如表4 所示。由表4 可知,当干燥温度在60~105 ℃之间,粪层厚度在1.5~6.0 cm 和搅拌间隔在2~8 min 的范围内,牛粪干燥的有效扩散系数Deff在7.31×10-5~5.27×10-4m2/h 之间,且有效扩散系数随着干燥温度的升高,粪层厚度的增加和搅拌间隔时间的减少而增大。

表4 不同热风干燥条件下牛粪的有效扩散系数Table 4 Effective diffusivity coefficient of dairy manure at different hot wind drying conditions

干燥活化能表示的是物料中水分的干燥难易程度,即脱出单位摩尔的水分所需要的最小能量[26],干燥活化能越大代表干燥难度越大。将式(8)两边进行对数转换,转化为线性关系式为

由式(15)可知,有效扩散系数自然对数lnDeff与1/(T+273.15)呈线性关系,其斜率表达式为式(16)所示。

将不同试验条件的活化能整理如表5,得到干燥活化能Ea分别为14.596、20.229、19.007 和21.748 kJ/mol,说明牛粪热风干燥1 mol 水分所需的最小能量为14.596 kJ。

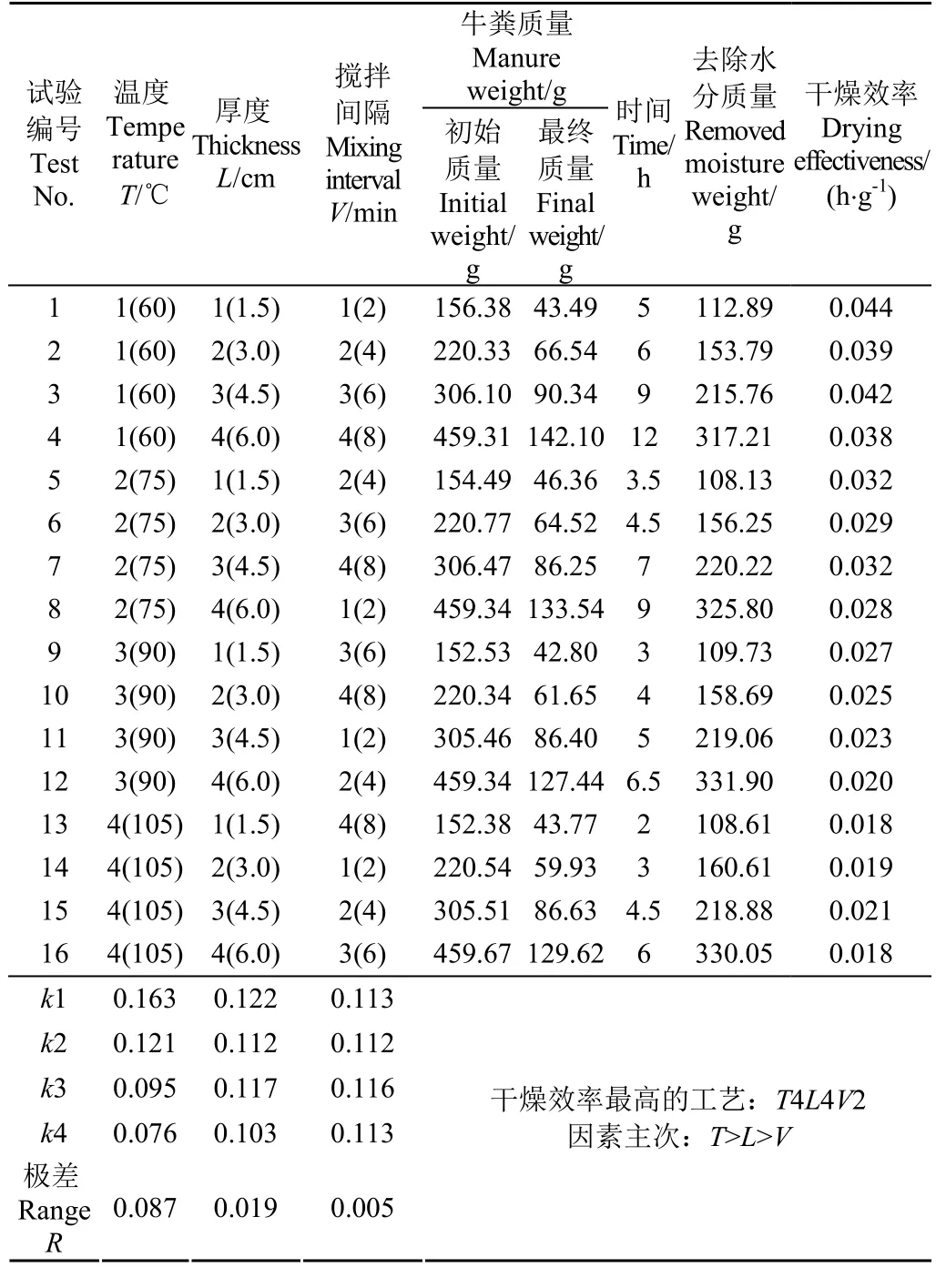

5 正交试验结果分析

为了确定牛粪干燥的最佳工艺参数,在上述三因素三水平试验的基础上,设计三因素四水平的正交试验,以干燥效率作为正交试验结果评价指标,它是指从物料中干燥排除1 g 水分所需时间[20,29],单位是h/g。使用Excel2016 软件处理正交试验结果如表5 所示,可以看出干燥温度的极差R是最大的,粪层厚度其次,搅拌间隔最小,说明干燥温度对于干燥效率的影响最大,搅拌间隔影响最小,即影响因素的主次排序为:干燥温度、粪层厚度、搅拌间隔。该结果与李绚阳[20]和薛珊[30]的研究结果一致:温度对于干燥的影响是最大的,后续若要提高干燥速率,可首先考虑提高温度。固液分离后的牛粪属于高湿多孔型物料,其内部的孔隙有利于热量从表层传递到内部,因此可能就弱化了搅拌的作用,使搅拌间隔的影响作用低于粪层厚度。由正交试验结果的综合可比性得到干燥效率最高的干燥工艺参数为:T4L4V2,即干燥温度为105 ℃,粪层厚度为6 cm,搅拌间隔间隔为4 min。该工艺条件下初始质量为416.55 g,最终质量为121.67 g,干燥时间为5.0 h,干燥去除的水分质量为294.88 g,牛粪热风干燥的干燥效率为0.017 h/g。由此看出,牛粪干燥过程中,温度对于干燥效率的影响最大,温度越高,其干燥效率越大,但是温度过高,干燥设备的能耗也随之增大,所以在实际应用过程中需要根据实际情况再次优化本研究条件下的最优工艺参数,后续也将开展深入研究。

表5 正交试验结果与分析Table 5 Results and analysis of orthogonal tests

6 结 论

1)干燥温度、粪层厚度和搅拌间隔对牛粪的干燥特性均有一定影响,且干燥温度对干燥特性的影响程度最大,干燥温度越高,粪层厚度越小,搅拌间隔间隔时间越小,牛粪的干基含水率下降越快,干燥时间越短。牛粪的干燥过程大致可以分为三个阶段:加速干燥阶段、近似恒速干燥阶段和降速干燥阶段,且在部分干燥条件下,牛粪干燥过程出现两次降速干燥阶段。

2)干燥温度在60~105 ℃之间,粪层厚度在1.5~6.0 cm 和搅拌间隔在2~8 min 的范围内,模型Wang and Singh 能够较好地模拟牛粪干燥过程中水分的变化规律;有效扩散系数最小为7.31×10-5m2/h,且有效扩散系数随着干燥温度的升高,粪层厚度的增加和搅拌间隔时间的减少而增大。本研究试验条件下牛粪热风干燥1 mol 水分所需要的最小能量为14.596 kJ。

3)正交试验结果表明,使牛粪干燥效率最高的最佳工艺参数为:干燥温度105 ℃、粪层厚度为6 cm、搅拌间隔间隔为4 min,干燥效率为0.017 h/g;影响牛粪干燥效果的因素按照重要性依次为:干燥温度、粪层厚度、搅拌间隔。