现代煤气化技术现状及发展趋势综述

2021-03-11程晓磊

程晓磊,张 鑫

(1.煤科院节能技术有限公司,北京 100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

煤气化技术涉及到复杂的传热、传质、两相流动、化学反应的过程。根据不同的工艺条件、应用场景、处理原料、气化介质性质、反应器结构,形成了数百种气化技术,真正在用的也有数十种技术[2-5]。我国是拥有煤气化炉技术数量和种类最多的国家,几乎主流气化技术在国内均有应用,国内也在积累丰富运行经验的基础上开发了大量具有自主特色的煤气化技术,也形成了良好的推广应用态势。根据技术应用特点和范围的不同,大体上可将现代煤气化技术分为碎煤固定床气化技术、流化床气化技术、气流床气化技术3种。碎煤固定床气化技术处理约5 mm~80 mm粒径碎煤,代表性技术包括BGL熔渣气化[6]、UGI气化、鲁奇褐煤加压气化[6]和碎煤移动床气化等;流化床气化技术处理粒径约(0~12)mm的粉煤,代表性技术包括U-gas灰融聚[7]、温克勒气化(恩德炉)[8]、中科合肥循环流化床气化[9-11]、KEDA流化床[12]、黄台炉等;气流床气化技术又可分为干粉气化和水煤浆气化2种技术,其中干粉气化代表性技术有AP公司干煤粉炉(Shell 炉)[13]、GSP 炉[14]、HT-L航天炉[15]、WHG五环炉[16]、神宁炉[17]、华能两段炉[18]、科林炉(CCG)[19]和SE-东方炉[20]等,水煤浆气化代表技术有AP水煤浆气化(原德士古、GEGP气化)[21]、晋华炉[22-23]、MCSG多元料浆气化[24]、多喷嘴气化炉[25]等。

由于我国煤质的多元化特点,煤种繁多,国内煤气化技术也正在不断优化工艺以拓宽煤种适应性;在原料适应性方面,除了采用煤作为原料,有机固废、垃圾、废液、兰炭等非煤原料气化技术也在不断拓展;随着节能环保要求的逐渐提高,煤气化过程全热量回收、副产蒸汽已成为提高气化炉能源综合利用效率的发展方向;气化过程中产生的飞灰处置技术也在逐步发展,有配置飞灰焚烧炉、精准分离利用等资源化利用方法;随着煤气化数值仿真技术的完善和发展,在气化炉本体设计、熔渣结构设计和优化方面,数值模拟技术逐渐成为了技术开发过程中的重要组成部分;在“大煤化工”不断发展的前提下,定位于低压、中小规模的煤气化制工业燃气,在化工、陶瓷、冶金、玻璃等行业的应用也呈现快速发展的态势。

通过初步梳理总结目前煤气化技术的应用推广情况,以下对气化炉技术在原料适应性、产品多样化、能量回收技术、先进开发技术等方面的应用现状和发展趋势进行论述,以期能为煤气化技术的发展应用提供部分参考。

1 煤气化技术应用现状

近年来,煤气化技术的应用日益广泛,主要行业包括煤制油、煤制烯烃、煤制天然气、煤制乙醇、合成氨、煤制燃料气等行业。截至2018年,全国共形成煤制油企业8家、煤制天然气企业4家、煤制烯烃企业28家、煤制乙醇、乙二醇企业22家。此外,应用于合成氨、煤制燃料气等行业的中小规模煤气化炉接近10 000台。由于应用原理的不同,固定床气化、流化床气化和气流床气化分别有其技术特点和应用场景。

1.1 气流床气化

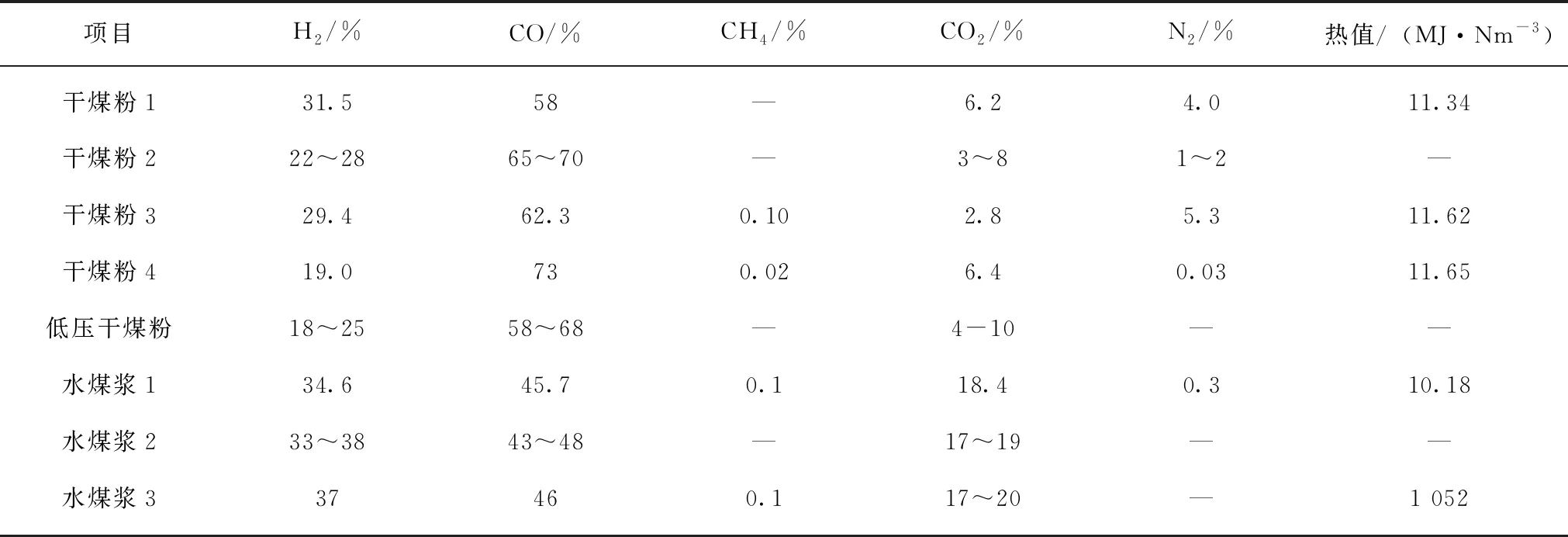

气流床气化技术反应温度高(最高温度可达1 700 ℃),原料适应性广,褐煤、烟煤、无烟煤、石油焦、兰炭、焦炭等均可适用,此外对于水煤浆锅炉还可采用有机废液、废油、危废、垃圾飞灰等含碳原料;由于反应温度高,且多为高压条件下运行,大分子物质可被完全裂解和转化,产气中不含酚类、芳烃类物质,气化过程清洁高效,无二次污染;系统碳转化率最高可达99%以上。典型气流床气化技术的合成气成分见表1。对于干煤粉气化技术,合成气中有效气成分可达到90%左右;对于水煤浆气化技术,合成气中有效成分大于80%。

表1 气流床气化炉的典型气体成分

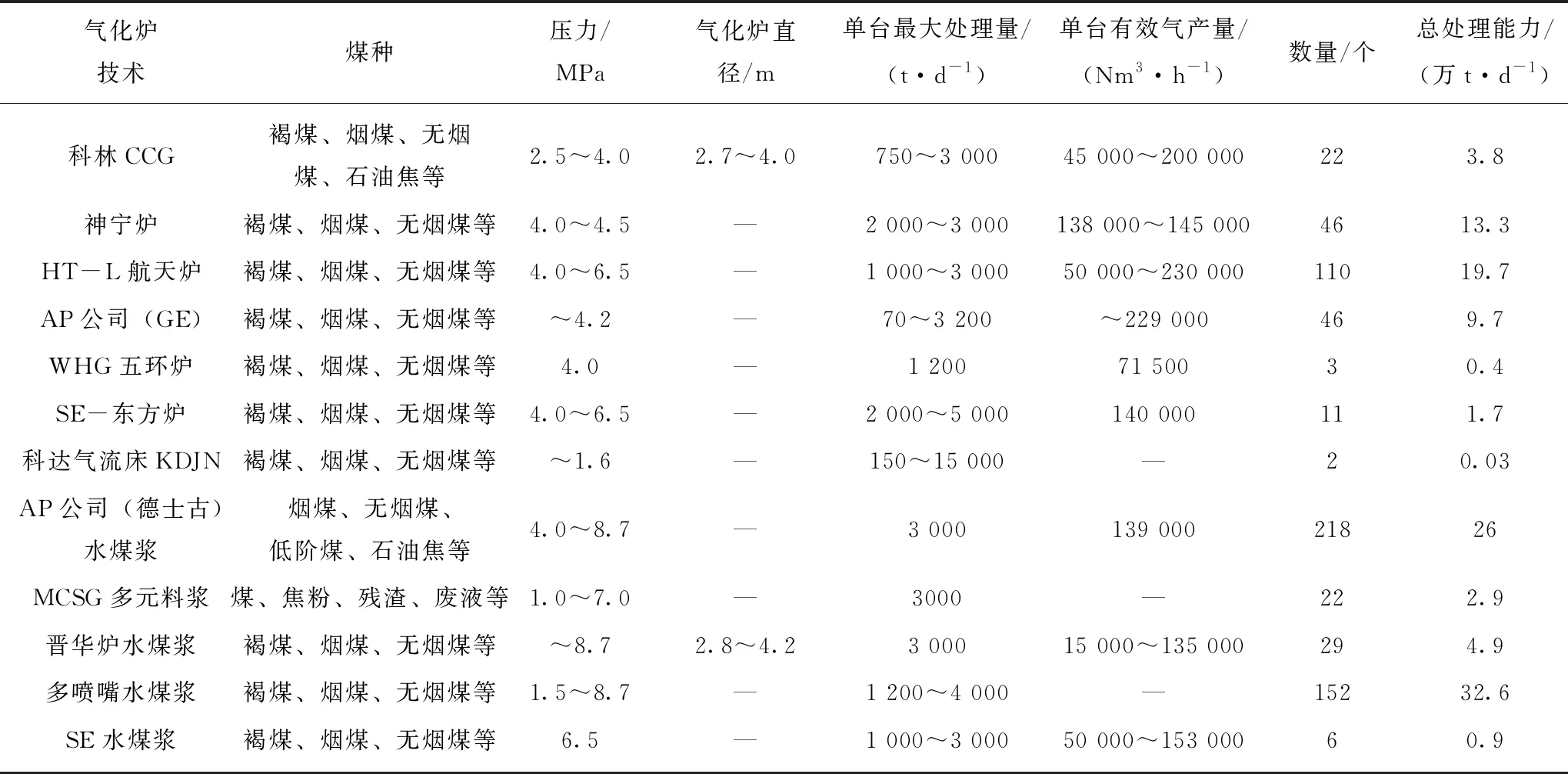

气流床气化技术在国内首先从Shell、GSP等国外技术应用开始,在引进、消化、再吸收的同时开发了大量具有自主知识产权的气流床气化技术,并在近年来大规模推广应用,其主要企业推广应用情况见表2。分析目前的技术应用情况可知,气流床气化技术正朝着大型化、高参数、宽燃料适应性等方向发展。目前主流技术单台原料处理量在2 000 t/d量级,3 000 t/d~4 000 t/d处理量级的气化炉各厂家或处于工业示范阶段、或处于开发阶段;气化炉操作压力高,相同处理量时气化炉体积减少,时空效率提高,高压力也是气流床气化炉开发的方向,干煤粉气化技术受限于干粉供料技术的限制,目前最高操作压力为6.5 MPa,而水煤浆气化技术供料相对成熟,最高操作压力可达8.7 MPa;在气化原料的适应性方面,除传统的烟煤、无烟煤、褐煤等煤种,具有高灰分、高灰熔融温度、高硫分、高碱含量等特点的劣质煤以及生物废料、煤制油残渣、劣质油等原料也有相关应用。

1.2 固定床气化

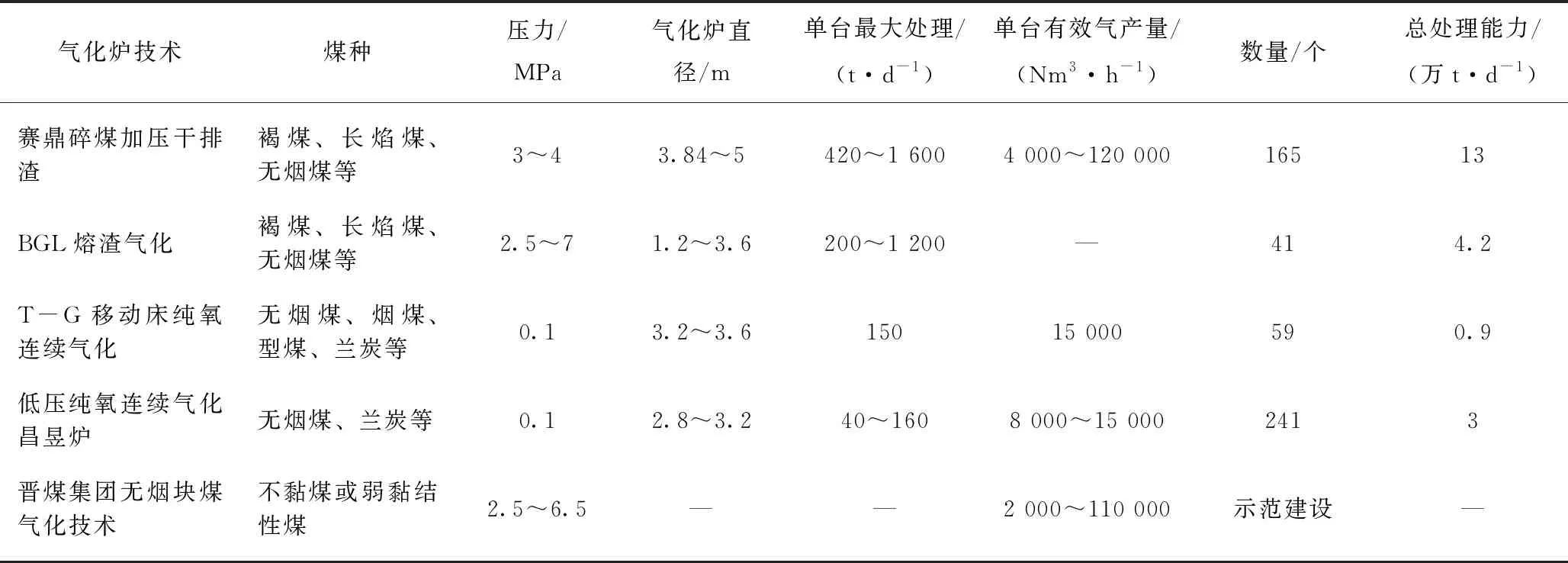

固定床气化技术一般采用块煤(焦煤、半焦、无烟煤等)或成型煤,与气化剂逆流接触反应。固定床技术相对比较成熟,目前新开发连续制气方式以替代过程复杂的间歇式气化(UGI炉),其工艺流程简单、气化效率高。典型固定床气化炉的产气成分见表3。

固态排渣技术的反应温度偏低(约为1 000 ℃),由于产气中CH4含量高,可降低甲烷合成的负荷,适用于煤制天然气行业。由于合成气热值高,适用于煤制燃料气和原料气;熔渣气化反应温度高,其反应效率高,合成气成分可接近气流床气化技术,气化过程中会副产焦油、酚类等物质,需要配置相关的处理和回收设备。

基于微课的翻转课堂+对分课堂教学模式调查问卷发放30份,回收30份,结果见(表1)。分析结果显示,83.33%以上的学生都认为基于微课的翻转课堂+对分课堂教学模式能激发学习系统解剖学的兴趣,课本知识基本能内化吸收,可以锻炼并提高学生的自主学习能力、表达能力及分析解决问题的能力,同时也增强了教师与学生之间的沟通交流。

表2 气流床气化技术推广应用情况(不完全统计)

表3 固定床气化炉典型气体成分

目前,固定床气化技术在煤制天然气、煤制油、煤制燃气和原料气、煤制合成化学品、煤制氢等方面均有相关的应用。主要企业推广应用情况见表4。固定床气化炉技术单台锅炉处理量小于气流床气化技术,一般在百吨量级,最大在1 000 t/d左右,操作压力最高为7 MPa。

表4 固定床气化技术推广应用情况(不完全统计)

1.3 流化床气化

流化床气化技术目前的应用以循环流化床为代表,系统使用(0~10)mm的粉煤,原料成本低;生产过程中无焦油、酚类物质生成;富氧/纯氧气化技术、加压气化技术的开发,也使流化床气化技术的应用范围在逐步拓展。流化床气化炉典型气体成分见表5,常压空气气化时可燃气体成分接近50%,加压富氧条件下可达到80%以上。

流化床气化技术使用的原料主要包括烟煤、褐煤等,主要应用场景为钢铁、氧化铝、焦化、陶瓷等行业工艺需求的中低热值工业燃气,也可将其作为合成氨的气头使用。流化床气化技术的主要企业推广应用情况详见表6,由此可见流化床气化技术目前的应用以常压技术为主,单台气化炉处理量通常为数百t/d量级,最大单台处理量为1 000 t/d左右。

表5 流化床气化炉典型气体成分

表6 流化床气化技术推广应用情况(不完全统计)

总体而言,煤气化技术发展相对较为成熟,煤气化技术应用推广的主要制约在于运行成本和环保限制方面。不同气化领域的成本敏感性不同,煤制油企业主要受国际油价影响,煤制油的盈亏平衡点一般在50~60美元/桶,煤化工和石油化工的竞争也同样受油价影响;煤制天然气和燃料气方面,在目前的煤价条件下,制气成本相比天然气价格便宜40%~60%,主要受废水、废液、飞灰、烟气等环保方面的限制。目前在用的煤气化技术各有特点及其适用性,并不存在某种气化技术能够统占市场。应根据气化技术的用途、原料来源和性质、副产品、环保、建设成本、运行成本等方面因素综合考虑,从而选择合适的煤气化技术。

2 煤气化技术发展趋势

结合煤气化技术的特点和国内应用过程中的问题,煤气化相关技术的发展可从拓展燃料适应性、气化过程热量全回收、气化飞灰处置、煤气化数值模拟仿真和低压中小规模气化制燃气等方向开展,为煤气化技术的进步奠定基础。

2.1 煤种适应性

在采用烟煤、无烟煤、褐煤等常规煤种作为气化原料之外,“三高”煤、高碱煤、有机固废危废等原料的利用也在逐渐增加。

具有高灰分、高灰熔融温度、高硫含量特点的“三高”煤,在我国煤炭资源中占有重要地位,但其反应性及结渣性差,用作气化煤种时需进行相应的技术改进[15,26-28],其中包括:与优质煤进行混煤使用;掺入石灰石、石英砂等黏土助熔剂以改善煤灰黏温特性及灰熔融温度,从而改善液态排渣过程;优化煤粉烧嘴流场和气化炉结构,使物料返混更充分;扩大气化炉排渣口;针对无烟煤硬度高的特点进行耐磨处理等。高碱煤在燃烧过程中会出现锅炉结渣和受热面沾污的问题[29-31],应用在气化技术上则会出现高碱热煤气腐蚀受热面的问题,气化技术在循环流化床技术上有所应用,需注意气化过程中碱金属与床料反应产生聚团颗粒从而导致流化床出现失流现象,需从碱金属迁移转化特性及结渣聚团特性方面开展相关研究和优化。有机固废、危废、生化污泥、油泥渣、废液等原料的研究与利用则主要集中在掺烧和制备水煤浆方面的研究。

2.2 气化过程热量回收

采用废锅流程回收气化过程中的热量来副产蒸汽,既可供给气化工艺使用,又可外供部分蒸汽,在提高气化炉系统热效率的同时也能降低系统运行费用[32-34]。副产蒸汽主要由辐射废锅和对流废锅与煤气换热而来,利用对流废锅与热煤气生产蒸汽基本是气化行业的通用工艺,而辐射废锅与对流废锅同时使用的全废锅流程工艺也逐渐开始应用。全废锅流程的废水排放量降低,由于废水处理装置的减少从而能起到简化系统的作用。以1台2 000 t/d处理量的气化炉为例,按照副产蒸汽70 t/h、蒸汽价格100元/t、年运行8 000 h计算,副产蒸汽年收入可达到0.56亿元。目前根据实际需求,气化炉水冷壁、辐射废锅、对流废锅在气化炉系统中的应用越来越广泛,全废锅的气化过程热量全回收的工艺也正在开发和示范中,此为气化炉发展和能量梯级利用的新方向。

2.3 低压中小规模制燃气

煤气化生成的煤气主要有两类用途:① 作为燃料气,即燃烧提供热量,主要用于民用、工业加热或发电(IGCC);② 作为合成气用于化工生产。合成气目前主要用于生产基础化工产品,包括合成氨、甲醇、CO和H2,由于受下游工艺的影响,合成气的发展应以大型化、高参数为目标,目前行业内最高至4 000 t/h处理量的气化系统已在示范和应用。

而对于燃料气的行业市场需求和缺口很大,受限于我国资源禀赋特点,天然气的对外依存度超过40%,且对于工业用户来说使用天然气作为燃料气的成本过高,天然气的用气成本一般大于3元/Nm3,煤气化燃料气折合成天然气热值后的成本约为(1.0~2.0)元/Nm3,煤气化制燃料气已成为优化的选择,但先进气化技术进入燃料气市场的程度还相对较少[8,35-37]。燃料气用户集中在冶金、玻璃、陶瓷等行业,规模一般在数万Nm3/h量级,企业建设煤制燃料气厂供应企业内工艺使用,对气化系统的要求则主要是规模适中、工艺简单、投资和运行经济性高等方面,目前市场上已有固定床和循环流化床技术在用,气流床气化技术仅有极少量技术项目应用,且是用于处理其他气化技术难以处理的气化飞灰,未形成规模化应用。气流床气化技术如需在燃料气市场上有所发展,必须要解决投资经济性问题,可通过采用低压、短流程的系统模式以形成系统热效率高、造价低廉、操作简便的工业气流床气化炉。

2.4 煤气化数值模拟仿真

煤气化过程是1个复杂的热化学反应,由于高温、高压反应条件的限制,无法完全获得真实的气化炉内情况。随着数值模拟理论和计算机性能的提升,数值仿真技术在气化炉系统的设计应用也越来越广泛。气化系统工艺模拟主要采用化工流程仿真软件进行研究[38-39],包括物料衡算、换热器设计等方面,应用软件有Aspen Plus、PRO II、Factsage等;气化炉内流动、传热、化学反应等方面的研究主要采用流体力学仿真软件进行[40-42],目前已有的研究包括气化炉体结构优化、热态流场分布、气化烧嘴冷却、气化烧嘴射流混合与流动、烧嘴布置方案等,应用软件有ANSYS Fluent、CFX等;固体间作用方面的研究主要采用有限元计算方法或流固耦合模拟方法[43-45],主要应用涵括气化炉内结渣情况模拟、烧嘴热应力、渣层内渣钉对传热的影响、衬里结构的优化、熔渣流动特性等,应用软件有ANSYS,CFD-DEM耦合方法等。

数值模拟在气化系统中的应用虽已较为广泛,但仍需持续发展以适应研究和开发的需求。流体力学仿真模拟的精度主要受限于化学反应动力学参数的准确性和模型网格数量密度,还需在实践中不断积累各煤种、反应条件下的动力学数据;有限元和流固耦合模拟方法目前仅能应用于局部微观结构的仿真,对整个系统的研究还有欠缺,有待于进一步深化研究。

2.5 气化灰渣处置

气化过程监控中应注重污染物排放的全过程处理,气化灰渣的处置工作也是重点之一,即气化炉渣的应用要实现资源化、减量化、无害化的处理。目前,国内外针对气化渣应用的研究主要集中于以下4个方面[46-50]:① 建工建材制备:骨料、胶凝材料、墙体材料、免烧砖等;② 土壤、水体修复:土壤改良、水体修复等;③ 残碳利用:残碳性质、残碳提质、循环掺烧等;④ 高附加值材料制备:催化剂载体、橡塑填料、陶瓷材料、硅基材料等。气化过程中,部分未反应的碳及细渣由合成气带出产生的气化飞灰,会引发固体废弃物的处理和资源化利用问题。气化飞灰主要以玻璃体形式存在,因此飞灰的化学性质稳定、活性较低,为飞灰再利用带来困难。气化飞灰的再利用需对其进行改性,通常用的改性方法有酸溶法、碱溶法和表面改性法等,通过飞灰脱水、飞灰脱碳、玻璃体的分离,残炭可再燃烧利用或制备石墨等高附加值资源,玻璃体可掺混制备混凝土、改性土壤以及制备烟气脱硫剂、沸石分子筛、高分子聚合物填料等,实现气化飞灰科学高效的分离及资源化利用。

3 结 论

(1)煤气化工艺具有多样性和适应性,煤气化技术要根据煤质条件、应用场景、工艺要求等方面综合考虑选取,最终形成高效、环保、经济和安全的先进气化系统。

(2)煤气化制取化工原料气和燃料气的市场均要重视,煤制取燃料气行业的主要以中等规模、低压系统、灵活操作、低投资和运行成本为目标。

(3)煤气化技术发展需在拓展煤种适应性、提高系统余热利用效率、促进灰渣及废水等资源化处置和利用、使用先进数值模拟方法进行系统优化设计开发等方面不断开拓和持续进步。