输电铁塔有机防护涂层的人工老化行为

2021-03-08赵鹏王斌吕志文郑中原张胜寒郝春艳梁可心

赵鹏 ,王斌,吕志文,郑中原,张胜寒,郝春艳,梁可心

(1.国网天津市电力公司电力科学研究院,天津 300384;2.国网天津市电力公司,天津 300010;3.华北电力大学环境科学与工程系,河北 保定 071003)

输电铁塔长期服役于自然环境中,由于温度、水分、光照、腐蚀性介质、微生物等多重因素而发生腐蚀,造成严重的经济损失,威胁人民生命安全[1-3]。涂层防护是控制装备腐蚀最有效、最经济的方法之一。但涂层在环境作用下也会发生老化,进而失效[4-6]。通过判断涂层防护性能,预测涂层老化寿命并进行修补,可达到对金属输电铁塔长期保护的目的[7]。

目前主要依靠涂层外观形貌来判断涂层是否失效,无法达到快速准确地评价涂层对金属基体的保护性能的目的。因此,能更好地描述涂层失效程度随时间的变化和涂层剩余寿命的预测已经成为一个重要的研究方向[8-10],且具有十分重要的研究意义。

本研究采用人工氙灯加速老化试验,通过评价配套涂层体系经过老化后的外观形貌变化、附着力、孔隙率、红外光谱数据,建立与老化时间相关的数学模型,从而预测涂层老化程度及寿命。

1 实验

1. 1 主要原料与仪器

无水乙醇(分析纯),天津化学试剂三厂;工业防腐环氧底漆、工业防腐环氧云铁中间漆、丙烯酸聚氨酯面漆及配套固化剂和稀释剂,千居美;JIS G3302-94镀锌钢板(50 mm × 50 mm × 3 mm),唐山安源。

TENSOR II型傅里叶变换红外光谱仪,德国布鲁克有限公司;10XB-PC金相显微镜,上海永亨光学仪器制造有限公司;LX-XD-150氙灯老化试验箱,广东艾斯瑞有限公司;AT200-20附着力检测仪,德国HTechMT有限公司。

1. 2 涂层的制备

将镀锌钢板放入装有无水乙醇的烧杯中浸泡10 min后,放入超声波清洗机中振荡3 min,洗去表面污渍。然后放入去离子水中,反复清洗,去除试样片表面残留的酒精,取出后用风机风干,再用800号砂纸轻微打磨。

随后进行环氧底漆、环氧云铁中间漆、丙烯酸聚氨酯面漆的人工刷涂。每种漆与其配套的固化剂按照厂家的规定使用,并与稀释剂按照10∶1配比,搅拌均匀后按照“底漆→中间漆→面漆”的顺序进行人工刷涂,每类漆的刷涂时间间隔为24 h。在室温(20 °C)下放置7 d使其固化。每组试样采用3个平行样品,测试取平均值。

1. 3 性能测试

1. 3. 1 人工加速老化试验

实验参照GB/T 1865–2009《色漆和清漆 人工气候老化和人工辐射暴露(滤过的氙弧辐射)》和GB/T 14522–2008《机械工业产品用塑料、涂料、橡胶材料人工气候加速试验方法 荧光紫外灯》进行,评级参照GB/T 1766–2008《色漆和清漆 涂层老化的评级方法》。老化试验取样周期为3 d,每周期取3块平行样本进行测定和评价。氙灯辐照度65 W/m2,黑标温度(BST)(65 ± 3) °C,箱体温度(CHT)(38 ± 3) °C,循环周期为18 min雨淋 + 102 min辐照,辐照期相对湿度为60%,试样盘为自动旋转模式。

1. 3. 2 附着力测试

采用德国HTechMT公司的附着力数显测试仪进行附着力测试。用砂纸轻微打磨涂层试样表面和配套定子,用去离子水冲洗后用风机吹干。将仪器自带双组分胶水混合后均匀涂抹在定子上,再将定子放置在涂层表面,用轻微的压力挤出气泡与多余的胶水,水平放置24 h后进行附着力测试。

利用定子切割器围绕定子切割掉涂覆层,把基座支持环套在定子上,确保测试样品受力均匀,慢慢松开螺母,直到定子完全卡住。打开电源,调节测试参数,一只手固定仪器,另一只手慢慢地均匀转动手轮,直到定子从表面剥落,观测并记录数据。老化后涂层的附着力测试按GB/T 5210–2006《色漆和清漆 拉开法附着力试验》进行。

1. 3. 3 孔隙率测量

用金相显微镜对每个周期的试片进行形貌观察,有助于研究涂层老化过程中细微形貌的变化过程、涂层孔隙直径的变化情况,并计算孔隙率。用金相显微镜放大200倍对涂层的微观形貌进行观察,比较加速试验前后涂层表面形貌的变化。在测试过程中,捕捉画面清晰的图片,同一个样本选取5个固定的位置进行画面捕捉拍照并保存后进行孔隙率测定,取5个孔隙率的平均值。

对所得金相照片进行如图1a所示的预处理,使用Photoshop CC2017软件对照片进行灰度阈值统一(如图1b所示)和增强对比(如图1c所示),目的是消除不同时间观察样品时因周围环境造成的误差,然后使用Image Pro Plus软件对预处理的照片进行相素点统计。

图1 漆膜金相显微照片(a)及其灰度阈值统一(b)和增强对比(c)处理后的图像Figure 1 Metallograph of a coating: (a) original; (b) after gray-level threshold homogenization;and (c) after contrast enhancement

1. 3. 4 红外光谱FTIR测试

采用溴化钾压片法进行红外光谱测试。以空气作参比,温度20 °C,相对湿度35% ~ 37%,分辨率16 cm−1,波数范围400 ~ 4 000 cm−1。为保证每次光谱采集过程的准确性和稳定性,每个样本光谱连续采集3次,取平均值。

1. 3. 5 涂层老化的评价

依据GB/T 30789.7–2015《色漆和清漆 涂层老化的评价 缺陷的数量和大小以及外观均匀变化程度的标识 第7部分:天鹅绒布法测定粉化等级》和GB/T 30789.4–2015《色漆和清漆 涂层老化的评价 缺陷的数量和大小以及外观均匀变化程度的标识 第4部分:开裂等级的评定》进行评价,详见表1。另外,开裂深度主要分为3类:a──没有穿透涂层的表面开裂;b──穿透表面涂层,但对底下各涂层基本没有影响的开裂;c──穿透整个涂层的开裂,可见基材。

表1 涂层粉化程度、开裂数量、开裂大小评级Table 1 Rating of the degree of chalking as well as the number and width of cracks

2 结果与讨论

2. 1 涂层外观形貌评价

图2中a组是从老化试验箱中直接取出的样本照片。防腐涂层在人工加速老化试验过程中受到紫外线等作用,造成树脂及其他物质的分解,使得涂层表面出现粉化。为方便对其表面情况进行清晰观察,对其进行粉化程度评价后,用去离子水将表面细粉冲洗后得到b组样品。观察到从27 d开始,出现丙烯酸聚氨酯涂层的黄化现象,且随着老化时间的延长,黄化面积逐渐增大。

当老化试验进行到36 d时,试样表面出现了腐蚀,腐蚀面积达到5%。当防腐涂层表面出现5%以上的腐蚀面积时,涂层便已经达到服役寿命[1]。

2. 2 涂层粉化程度评价

涂层粉化是涂层表面在固化或者干燥的过程中暴露在潮湿的环境中,涂层的树脂发生降解,形成一种烟雾状覆盖物的现象,是一种较常见的涂层老化行为。涂层粉化等级随时间的变化见图3。

从图2中可以观察到,3 d之后涂层颜色逐渐变浅。由图3可知,6 d开始涂层出现轻微粉化现象,6 ~ 24 d之内粉化逐渐严重,18 ~ 24 d期间粉化程度达到5级。之后粉化程度逐渐下降,可能是由于树脂反应过程逐渐完成,不再产生新的细粉,同时试验箱中模拟的雨淋过程对试样有冲刷作用。

图2 老化不同时间的试样在冲洗前(a)、后(b)的外观Figure 2 Appearance of the samples aged for different time before (a) and after (b) being washed

图3 粉化等级随时间的变化Figure 3 Variation of chalking grade with time

2. 3 涂层开裂程度评价

涂层老化后开裂的评价结果见表2。在老化试验的第6天,使用10倍放大镜观测到涂层有微小裂纹;9 ~ 12 d时,正常视力下裂纹刚好可见;15 ~ 24 d时,正常视力下裂纹清晰可见,且少量裂纹穿透面漆涂层(开裂深度为b),但中间漆层基本上没有受到影响;27 ~ 33 d期间出现较多开裂,且多数裂纹达到1 mm宽;第36天时,涂层裂纹扩大,超过1 mm宽,所有裂纹短而相互平行。

表2 老化不同时间后涂层开裂程度的评价结果Table 2 Evaluation of the cracking degree of coating after being aged for different time

2. 4 涂层附着力检测

对老化后的涂层进行附着力测试,可以更好地评价涂层的性能。而拉开法是评价附着力的最佳方法。通过目测破坏表面来确定破坏性质,按以下方式评定破坏类型:A──底材内聚破坏;A/B──底涂层与底材间的附着破坏;B──底涂层的内聚破坏;B/C──底涂层与中间涂层间的附着破坏;C──中间涂层的内聚破坏;C/D──中间涂层与面漆涂层间的附着破坏;D──面漆涂层的内聚破坏;D/Y──面漆涂层与胶粘剂间的附着破坏;Y──胶粘剂的内聚破坏;Y/Z──胶粘剂与试柱间的胶结破坏。估计每种破坏类型的破坏面积分数(精确至1%),以“破坏面积分数+破坏类型”的形式来表示评价结果,如“95C/D”表示有95%是C/D型破坏。测试结果见表3。1 h与36 d的样本由于附着力小于仪器的量程(最小0.80 MPa)而未能准确测出。涂层附着力从老化试验开始后便逐渐增大,在第15天左右达到最大,随后随着时间的延长而减小。涂层破坏的类型逐渐从面漆与中间漆间的附着破坏变为底涂层与金属基材间的附着破坏。

表3 老化涂层附着力测试结果Table 3 Adhesion test result of the coating aged for different time

附着力随老化时间的关系需要分两个阶段研究。从图4可以看出,第一阶段为0 ~ 12 d,此阶段附着力随老化时间呈指数上升,主要反映面漆与中间漆之间的结合程度,附着力(f)与老化时间(t)的关系可用式(1)表示:

第二个阶段为15 ~ 36 d,此阶段附着力随老化时间呈指数下降,可用式(2)表示,主要反映底漆与金属基材的结合程度。

图4 老化试验1 h ~ 12 d期间(a)与15 ~ 36 d期间(b)附着力与老化时间的关系Figure 4 Relationship between adhesion strength and aging time during aging test within 1 h to 12 d period (a)and 15 d to 36 d period (b)

2. 5 涂层的显微形貌及孔隙率

图5为老化试验之前涂层的显微照片,可以看出刚涂刷固化好的漆膜致密、无孔隙。从图6可以看出,从第3天开始出现少量直径微小的孔隙,可能是树脂或颜填料颗粒脱落所致;第15天开始,孔隙的直径开始扩大;第18天开始可以观察到涂层表面出现褐黄色斑点;第24天,孔洞增多,涂层孔隙密集;第36天出现大范围的涂层减薄,孔洞大且密集。

图5 老化实验前涂层显微照片Figure 5 Micrograph of coating before aging test

图6 老化不同时间后涂层的显微照片Figure 6 Micrographs of coating after being aged for different time

涂层孔隙率随老化时间的变化见表4。涂层孔隙率在12 d内没有明显变化,基本维持在1.21%左右,而从第15天开始,孔隙率逐渐增大,且变化速率也逐渐变大。

表4 不同老化时间漆膜样本的孔隙率Table 4 Porosity of coating samples at different aging time

对孔隙率(p)与老化时间关系进行曲线拟合的结果如图8所示,在12 ~ 36 d内可用式(3)描述,决定系数R2= 0.995。

图7 涂层孔隙率随老化时间的变化Figure 7 Variation of coating porosity with aging time

而对3 ~ 36 d的数据进行拟合时效果较差,R2仅有0.794,说明3 ~ 12 d内的孔隙率与老化时间之间的关联性较小。此时期出现的孔隙是由油漆中所含的树脂颗粒、颜填料助剂颗粒等在老化试验过程中被冲刷后脱落所形成的。

2. 6 涂层红外光谱检测

图8为经过36 d氙灯人工加速老化后每周期漆膜的红外光谱叠加图。1 176 cm−1处为环氧基(C─O─C)的吸收峰,是环氧树脂的特征吸收峰;1 725 cm−1是羰基(C═O)特征峰,1 250 cm−1处为氨基(C─N)的伸缩振动吸收峰,两者是丙烯酸聚氨酯的特征吸收峰。这3个峰的强度随着老化时间延长而明显减弱。根据漆膜红外光谱中特殊官能团峰高(以H表示)的变化,可探究涂层的老化过程。为消除取样量对峰强度的影响,以饱和的─CH2─对称伸缩振动吸收峰(2 853 cm−1)的相对峰高作为参比,计算漆膜样品中环氧基、羰基、氨基的相对峰高与参比的比值,以衡量氧化程度。环氧基指数(CI)、羰基指数(OI)和氨基指数(NI)分别按式(5)、(6)和(7)计算,结果见表5。

图8 老化不同时间后涂层的傅里叶变换红外光谱图Figure 8 Overlay of Fourier-transform infrared spectra of coating aged for different time

表5 老化不同时间后漆膜的红外光谱特征官能团峰值及3个官能团指数Table 5 Infrared spectral peaks of characteristic functional groups and three functional group indexes for the coating at different aging time

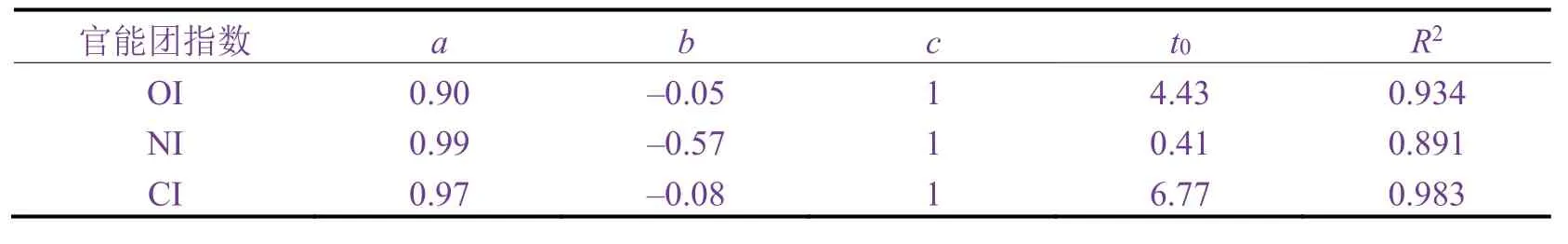

对图9所示的OI、NI、CI与老化时间的关系曲线进行拟合后发现3个官能团指数均与老化时间近似存在式(7)所示的关系。

图9 老化3 ~ 36 d内羰基指数(a)、氨基指数(b)和环氧基指数(c)与老化时间的关系Figure 9 Correlation of carbonyl index (a), amino index (b), and epoxy index (c) with aging time from the 3rd day to the 36th day

式中y为官能团指数(即OI、NI或CI),a、b、c、t0为常数(见表6)。

表6 表示官能团指数与老化时间关系的方程的拟合参数及决定系数Table 6 Fitted parameters of the equations representing the correlation of functional group indexes with aging time and their coefficients of determination

由此可见,漆膜中相关官能团的含量与老化时间有较大的相关性。随着老化试验验的进行,漆膜的官能团都在发生化学变化。OI和NI在3 ~ 24 d内均呈上升趋势,24 ~ 36 d内变化不大。CI指数在3 ~12 d内变化不大,可能是由于受到面漆层、中间漆层的保护,未受到光照的影响,而在15 ~ 36 d内随老化时间出现较大的变化。

2. 7 漆膜老化机理

如图9所示,漆膜的氨基官能团指数在老化试验初期即随老化时间的延长而急剧增大。与之相比,羰基官能团指数随老化时间延长的增加较为缓慢,表明丙烯酸聚氨酯面漆中的氨基官能团对老化更为敏感,更快发生老化。另外,随老化时间的延长,环氧基指数在一开始时几乎不变,到12 d后才开始增大,此时氨基指数已接近漆膜失效时的值,孔隙率开始增大,开裂变得严重,面漆失去了保护性,暴露出中间漆。

3 结论

本文研究了在氙灯人工老化加速试验中,涂层各性能指标的变化情况。根据实验内容得到以下结论:

(1) 氙灯加速老化第12至15天是涂层老化的重要节点。这期间涂层粉化程度从轻微变为中等,开裂程度从没有穿透面漆涂层的少量可见开裂到穿透表面涂层的中等数量清晰可见开裂。附着力在12 d之内逐渐增大,且受破坏的是面漆与中间漆的结合;而在15 ~ 36 d期间,附着力逐渐减小,底漆与金属基材的结合遭到破坏。孔隙率在前12天基本维持在1.21%的水平,而在12 ~ 36 d,随老化时间延长呈指数式增长。自定义的3个红外光谱官能团指数的变化速率在12天后明显增大,它们与老化时间基本上都可用同一类型的方程来表示。

(2) 与羰基官能团相比,丙烯酸聚氨酯面漆中的氨基官能团老化速率更快。在丙烯酸聚氨酯面漆中的氨基指数增大到接近漆膜失效时的值时,环氧中间漆的环氧指数开始增大,中间漆开始老化。

接下来的研究工作将进一步对比自然环境下的挂片与上述人工老化挂片的实验结果,找到两者之间的相关性,深入探讨漆膜的老化机理,拓展其应用价值。