超疏水表面在金属抗腐蚀应用中的研究进展

2021-03-08张欣关金鹤尹华伟胡传波

张欣,关金鹤,尹华伟,胡传波,

(1.重庆三峡学院环境与化学工程学院,重庆 404100;2.香港浸会大学理学院化学系,香港 999077)

近年来,超疏水表面已成为材料领域的热点之一,引起了国内外研究者的极大兴趣。所谓超疏水表面是指具有与水的静态接触角(CA)大于150°,且滚动角(SA)小于10°的表面[1],其最初是人们受到自然界大量动植物表面的特殊疏水现象的启示而得来的。超疏水的研究始于1997年,Barthlott和Neinhuis提出了“荷叶效应”。他们对200种疏水植物进行表面微形态特征研究后,认为这些植物的表面疏水性是基于表面粗糙度造成的不同的微观结构(如毛状体、角质层褶皱和蜡晶体)以及表皮蜡的疏水性引起的[2]。江雷实验小组在此研究基础上发现,在荷叶表面微米结构的乳突上还存在纳米结构,其超疏水的根本原因就在于这种微米结构与纳米结构相结合的阶层结构[3]。这些从自然界得来的发现都为超疏水的发展提供了理论依据。基于超疏水表面优良的性能,现如今,人工制备的超疏水表面在油水分离[4]、文物保护[5]、自清洁[6]、防水[7]、抑菌[8]、流体减阻[9]等诸多领域发挥着巨大作用,尤其是在金属防腐蚀领域[10]。随着人们环保意识的增强,对防腐蚀材料的要求也越来越高,而传统的有机涂层和金属镀层,部分存在有毒、污染环境、工艺过程复杂等缺点[11]。因此,开发新型、高效的防腐蚀材料具有重大的意义。基于此,超疏水在金属防腐蚀方面具有广阔的应用前景。本文主要介绍了超疏水表面的润湿原理和金属基体上超疏水表面的制备方法,以及具有防护功能的超疏水表面在金属腐蚀防护中的研究和应用进展,并指出了金属基超疏水表面现阶段存在的问题及今后的发展方向。

1 表面润湿原理

1805年,英国科学家Thomas Young提出了Young氏方程来定义接触角和表面能之间的关系。一般来说,对于理想中平坦、光滑的固体表面,其接触角可用Young氏方程[式(1)]表示。

式中:θ为液体在固、液、气界面表面张力平衡时的接触角(又称本征接触角),θ> 90°时表面对液体会表现为排斥,θ< 90°时表现为润湿;γsv、slγ和lvγ分别为固−气、固−液、液−气3种界面的表面张力。在实际的润湿过程中,固体表面一般是粗糙的,而Young氏方程只能应用在理想光滑的固体表面[12]。1936年,Wenzel在Young氏方程上进行了修正,引入了粗糙度因子,提出了式(2)所示的模型。

式中:θ*为液体在粗糙表面的接触角,又称表观接触角;r为固体表面的粗糙度因子,为液体与表面的实际接触面积与表观接触面积之比(r≥1)。根据Wenzel模型可知,粗糙度会影响固体表面的亲水性和疏水性,随着粗糙度的增大,亲水膜更亲水,疏水膜更疏水,但Wenzel模型只适用于均质表面[13]。1944年,Cassie和Baxter在Wenzel模型上扩展得到了一个适用于描述液体与复合表面接触角的方程,如式(3)所示。

式中,θc为复合表面的表观接触角,θ1和θ2分别为固体和气体这两种介质的本征接触角,f1和f2分别为水滴在这两种介质表面的面积分数(f1+f2= 1)。通常假定水滴是落在由固体和空气组成的复合表面,由于空气是完全疏水的,θ2等于180°,因此方程可表达为:

相对于Wenzel模型而言,Cassie-Baxter方程更能准确地表现出真实表面体系,能很好地解释具有多孔结构的“气垫”表面润湿状态。该模型假设超疏水表面具有固−气−液的特殊接触结构,认为减小固−液接触面积可增大固体表面与水的接触角,故而提高固体表面的疏水效果,该模型对预测液滴在复合基底表面的接触角较为准确[14]。图1所示为3种理论模型的示意图[15],随着固体表面粗糙度因子或疏水性的增强,液滴变得更有利于搁置在粗糙表面。因此,通过调整固体表面的微观形态或减少固液接触界面的比例,可以实现水接触角大于150°的超疏水状态。

图1 液滴在不同固体表面的浸湿现象:(a)Young氏模型、(b)Wenzel模型和(c)Cassie-Baxter模型[15]Figure 1 Wetting states of droplet on different solid surfaces: (a) Young’s model, (b) Wenzel model, and (c) Cassie-Baxter model [15]

2 金属基超疏水表面的制备方法

根据研究自然界动植物疏水特点的理论,制备超疏水表面的思路大体上可以分为两类:一类是在低表面能的材料表面构建微纳米粗糙结构[16],另一类是在具有微纳米粗糙结构的材料表面用低表面能物质进行修饰[17]。目前,已有较多报道制备金属基超疏水表面的方法,比如水热法[18]、刻蚀法[19]、电化学沉积法[20]、阳极氧化法[21]、模板法[22]、喷涂法[23]等。其中有些方法和技术存在造价昂贵或应用场景受限的弊端,因而不能大规模应用。构建一种简单、快捷、经济有效的超疏水表面就变得非常有必要,而采用微纳米结构的构建和低表面能材料的改性依旧是现阶段制备人工超疏水表面的主要方法。

2. 1 水热法

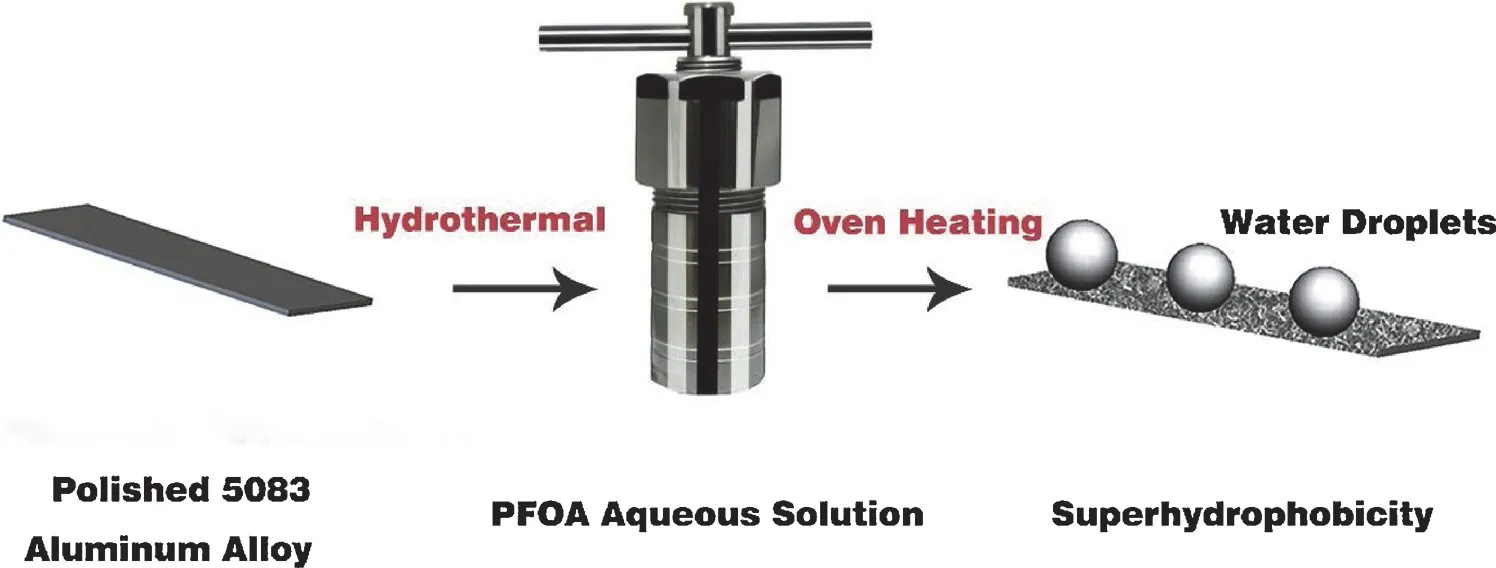

图2 水热法制备5083铝合金超疏水表面示意图[25]Figure 2 Schematic diagram showing fabrication of superhydrophobic AA5083 aluminum alloy surface by hydrothermal method [25]

水热法是材料表面构筑微纳米结构的常用方法之一,通过控制反应物的浓度,反应温度、时间,以及离子添加剂等[24],可实现对表面微观形貌的合理调控,具有工艺简单、反应条件方便等优点。如图2所示,Zhang等[25]在高压釜内以0.1 mol/L的全氟辛酸(PFOA)水溶液为主要反应物,通过一步水热法在5083铝合金表面制备出了花瓣状的PFOA薄膜。该薄膜表现出优异的超疏水性能和稳定的自清洁能力,与水的接触角为167.2° ± 2°。随着更多水滴的滴落,覆盖在PFOA薄膜表面的所有沙粒都被清除,受污染的5083铝合金超疏水表面被彻底清理干净,显示出该薄膜具有良好的抗粘附和抗污染应用前景。值得一提的是,相比于5083裸铝合金,该超疏水表面的腐蚀抑制率高达94.45%,具有极高的耐腐蚀性能。尹晓丽等[26]利用水热反应法在泡沫镍基体上直接生长Ni3S2微纳米复合结构,经过肉豆蔻酸(MA)修饰后,在温度为180 °C的条件下反应6 h后,得到水接触角为160.28°的超疏水表面。在3.5% NaCl溶液中进行电化学腐蚀测试后发现该超疏水表面的水接触角仍在150°上下浮动,腐蚀速率低至0.018 443 mm/a。对比电沉积法构建的Ni3S2微纳米结构,水热法在操作步骤、经济性和性能方面都具有较大优势。Zang等[27]利用原位水热合成技术和超声波辅助法在AZ91D镁合金上成功制备了一层超疏水表面,令镁合金在0.6 mol/L NaCl水溶液中的腐蚀电位由–1.636 V正移至–0.288 V,腐蚀电流密度由4.246 ×10−4A/cm2减小到2.208 × 10−7A/cm2。可见该超疏水表面能阻挡腐蚀性物质,有效保护镁合金基体。由于合成方法简单,该技术有望在镁合金实际防护中应用。

2. 2 化学刻蚀法

化学刻蚀法一般采用强酸或者强碱作为刻蚀液,具有成本低、反应过程简单等优点,但是表面微纳米粗糙结构不易控制,通常需结合模板来得到规则的微纳米结构,此外强酸强碱还易对环境造成污染。此方法具有制备条件比较苛刻、所用的设备和化学试剂昂贵等缺点,因此不能大面积地制备。Huang等[28]先采用1 mol/L NaOH溶液对6061铝合金进行化学腐蚀,再用0.01 mol/L硬脂酸(STA)乙醇溶液进行钝化,获得了超疏水铝合金表面,制备原理如图3所示。研究发现,STA钝化工艺能够在NaOH刻蚀的铝合金表面产生片状的硬脂酸铝微纳米结构。这些片状结构的数量和密度随STA钝化时间的延长而增大,当STA钝化1 min后,水接触角超过150°,在钝化60 min时保持恒定。此外,超疏水6061铝合金由电化学极化曲线确定的极化电阻从刻蚀前的3.79 kΩ·cm2增大至521.59 kΩ·cm2。相比于其他方法,该方法得到的微观结构来源于基体本身,因此具有更稳定的机械性能和耐腐蚀性能。万闪等[29]对铝合金表面进行砂纸打磨、超声辅助HCl/FeCl3混酸化学刻蚀、高锰酸钾钝化、氯硅烷改性等一系列处理后,发现基体表面粗糙度逐渐下降,其水接触角可达153°,并对日常生活液体(牛奶、墨水、苏丹红和咖啡)表现出良好的超疏水性。他们制备的超疏水铝电极的阻抗为98 Ω·cm2,4倍于未处理铝电极的阻抗(24 Ω·cm2)。该方法避免了常规酸刻蚀法效率低和耐蚀性差的缺点。

图3 采用硬脂酸钝化经NaOH刻蚀的铝合金基体形成超疏水表面的示意图[28]Figure 3 Schematic diagram showing the formation of superhydrophobic surface by stearic acid passivation on NaOH-etched aluminum alloy substrate [28]

2. 3 电化学沉积法

电化学沉积法是通过阴极还原反应,在基体表面沉积一层金属及其氧化物,以满足超疏水表面所需的粗糙度[30]。电化学沉积法具有环境友好、成本低、快速等优点,可应用于许多基底材料,是一种获得超疏水涂层的理想途径。如图4所示,Qing等[31]采用阴极电沉积法在铜基体上沉积锌,经低表面能硬脂酸改性后获得水接触角158.3°、滚动角4.6°的超疏水表面。在热处理和硬脂酸改性的交替作用下,该表面可实现超疏水与亲水之间快速可逆的转换,完成1次转换仅需13 min,且该表面具有良好的化学稳定性。Liu等[32]在含有六水合硝酸铈和肉豆蔻酸的乙醇溶液中电化学沉积Mg–Mn–Ce镁板,研究了不同电压和时间下沉积的超疏水表面的形貌和润湿性能,确定电沉积最优参数为电压30 V、沉积时间10 min,最终获得了最大水接触角为159.8°、滚动角小于2°的超疏水表面,并且在3.5% NaCl、Na2SO4、NaClO3和NaNO3的腐蚀性水溶液中仍能保持优异的耐腐蚀性能。此外,王九华等[33]在45钢片上直电流沉积锌,调节电沉积时间和电流密度,直到最佳参数(电流密度6 A/dm2,电沉积时间20 min)时,水接触角达155.4°,经硬脂酸改性后成功得到了兼具牺牲阳极和超疏水性能的复合涂层,可提高钢的耐蚀性及为其提供长时间的保护。

图4 电化学沉积法制备超疏水锌表面的过程示意图[31]Figure 4 Schematic diagram showing the preparation of superhydrophobic zinc surface by electrodeposition [31]

2. 4 阳极氧化法

阳极氧化是利用电化学电池在金属表面形成氧化层以产生微米和纳米级粗糙度的方法。在这项技术中,金属离子和水在质子的存在下发生反应而导致金属氧化。这种方法成本低,易于快速制备、精确控制表面粗糙度和纳米结构[34]。与化学刻蚀形成的氧化膜相比,阳极氧化膜不易因老化或磨损而开裂和剥落。在产生表面粗糙度之后,必须使用低表面能材料接枝才能形成超疏水表面。Lin等[35]先对304不锈钢进行喷砂,再进行阳极氧化处理,经氟碳化合物改性后,获得水接触角为154°的超疏水表面。用钢丝绒试验机对该不锈钢超疏水表面磨损50次后,其水接触角仍达146°,表明此表面具有良好的耐磨性。Mokhtari等[36]先对6061铝合金进行阳极氧化处理,再用97%的硬脂酸进行表面改性,制得超疏水铝合金表面。他们研究了阳极氧化电压与水接触角之间的关系,在阳极氧化电压为25 V时达到最大水接触角152° ± 0.3°。电化学腐蚀研究发现,在3.5% NaCl溶液中超疏水6061铝合金的腐蚀电位由6061裸铝合金的(−680 ± 5) mV正移至(−260 ± 10) mV,腐蚀电流密度由1.9 µA/cm2降低至0.056 2 µA/cm2,缓蚀率高达97%。该法过程简单,可大规模制备超疏水表面,且具有优良的耐腐蚀性能。

2. 5 模板法

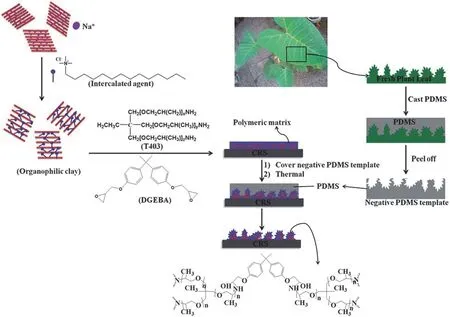

模板法即采用自然或合成表面作为原始模板,结合聚合物模压或金属压铸工艺将粗糙表面复制到基体上,从而构建出与原始图案互补的粗糙结构,是一种构建粗糙表面的经典方法。自然表面(如树叶、昆虫翅膀和爬行动物皮肤)通常被用于制作聚合物主模板的原型[37]。所需金属主模板的微米和纳米级表面粗糙度可以通过其他方法(如刻蚀[38])创建。该法可复制自然表面,具有快速、低成本等优点。Chang等[39]以紫柄芋叶作为主模板,聚二甲基硅氧烷(PDMS)为软模板,在冷轧钢基体上的环氧树脂/有机黏土涂层表面复制出了紫柄芋叶的乳突微观结构(见图5)。研究发现,涂覆有超疏水环氧树脂/有机黏土涂层的冷轧钢的水接触角为153°,远高于涂覆普通环氧树脂/有机黏土涂层的冷轧钢(水接触角为94°),防腐能力也更强。Peng等[40]将液态PDMS直接浇铸到天然的新鲜黄体叶上并在50 °C下固化4 h,翻模出具有粗糙微纳米结构的PDMS主模板。随后,将该主模板复制在涂装有导电聚苯胺(PANI)膜的冷轧钢上,得到超疏水PANI涂层(其水接触角为156°)。该超疏水性PANI薄膜的表面和微观尺度几乎与天然黄体叶相同,腐蚀速率约为未复制主模板的PANI涂层的1/6,表明超疏水PANI涂层可对腐蚀介质提供有效的屏障。

图5 以紫柄芋叶片为模板制备超疏水环氧树脂/有机黏土纳米复合涂层的示意图[39]Figure 5 Schematic diagram of superhydrophobic epoxy/organophilic clay nanocomposite coating using xanthosoma sagittifolium leaves as template [39]

2. 6 喷涂法

喷涂是一种简单、低成本的仿生超疏水表面制备方法,可用于局部喷涂修复机械表面损伤,该法主要依靠涂层的粘附力来实现稳定性。Gateman等[41]首次报道通过超音速火焰喷涂(HVOF)的方法成功制备了不锈钢热喷涂涂层,研究了喷涂速率、喷涂温度等参数对涂层疏水性的影响,发现在高喷涂速率和低温下得到的涂层呈超疏水性,水接触角达157° ± 1°。用动电位极化曲线研究涂层在3.5% NaCl溶液中的腐蚀行为时发现,疏水性最差的涂层表现出最活跃的腐蚀行为,某些涂层虽然具有超疏水性,但并未表现出保护性钝化行为。这项研究揭示了一种材料的腐蚀行为有可能不受其固有超疏水性能的影响,并强调了在提出一种新型超疏水材料应用于防腐时进行腐蚀试验的重要性。Wang等[42]先在铝基底上喷涂一层烃类树脂黏合剂,然后将二氯二甲基硅烷(DDS)改性的SiO2纳米颗粒喷涂在黏合剂底漆上,制得DDS–SiO2超疏水涂层(水接触角为153.5° ± 1.5°,滚动角为1.8° ± 0.2°),制备过程如图6所示。经手指擦拭,砂纸磨擦和刮刀试验发现,DDS–SiO2超疏水表面表现出良好的耐磨性,即使损伤,表面也很容易修复。特别是在高剪切速率下,DDS–SiO2超疏水表面对多尺度结构中的空气层的最大减阻率为48.7%,可应用于管道减阻。在3.5% NaCl溶液中的动电位极化曲线表明,DDS–SiO2超疏水表面的腐蚀电位由裸铝片的–1.215 V正移至0.045 V,腐蚀电流密度由3.86 × 10−7A/cm2降至2.282 × 10−9A/cm2,防腐性能有了很大的提高。可以看出,喷涂法可容易地扩展到其他材料,不需要特殊条件,适用于无模板化生产。

图6 喷涂法制备铝基超疏水表面的示意图[42]Figure 6 Schematic diagram showing the fabrication of aluminum-based superhydrophobic surface by spraying [42]

3 超疏水表面在金属防腐上的应用

随着金属的应用越来越广泛,伴随而来的腐蚀问题也格外引人关注。金属腐蚀不仅造成国民经济极大损失,还会对环境产生破环,对人身和公共安全构成巨大威胁。因此,研究金属的腐蚀规律对人类的生产生活具有非常重要的意义。超疏水表面之所以能用于金属防腐,是因为超疏水薄膜在微纳米凹凸中会产生一层空气膜,避免金属与液体直接接触,有效地增大了腐蚀介质浸润金属基体表面的阻力,进而达到防腐的目的。从已有的研究来看,超疏水薄膜已被广泛应用于铝、铜、锌、铁及其合金等金属材料的腐蚀防护。

铝基超疏水涂层大多用阳极氧化法制备。Zheng等[43]先利用阳极氧化在铝片上得到微纳米粗糙结构,再用肉豆蔻酸改性制得铝基超疏水表面,其水接触角为155.2° ± 0.5°,滚动角为3.5° ± 1.3°。动电位极化曲线显示,电压20 V时制备的超疏水样品MA-20的腐蚀电流密度(1.527 × 10−9A/cm2)相比于电压为0 V时的改性样品MA-0(2.214 × 10−7A/cm2)和裸铝片(3.060 × 10−7A/cm2)降低了2个数量级,保护效率高达99.75%。这主要是由于MA-20具有分级微纳米结构和良好的超疏水性,该工艺为铝基超疏水表面的制备提供了一种有效的方法。同样地,He等[44]先采用阳极氧化,然后用肉豆蔻酸进行化学改性,制备出了与海水的接触角为154°的铝基超疏水表面,提高了铝的耐蚀性(腐蚀电位正移约0.2 V,腐蚀电流密度降低约3个数量级),可大规模应用在海洋工业生产中,解决环境污染问题。Zhang等[45]利用一步电沉积法制备的环保无氟超疏水表面具有优异的海洋防腐和自清洁性能,在3.5% NaCl溶液中表现出良好的耐久性,可用于拓展铝在海洋环境中的应用。

在铜基表面制备超疏水涂层的研究也取得了较理想的结果。Jain等[46]采用电沉积结合硬脂酸改性的工艺,在铜基体上制备出了水接触角为162° ± 2°、滚动角为3°的超疏水表面。对不同工艺条件下制备的涂层进行的系统研究表明该系列超疏水涂层具有良好的机械稳定性、水下稳定性、耐蚀性和自清洁性。他们还提出了一种长期浸水后恢复表面超疏水性(令滚动角小于10°)的方法,可用于制备大面积、耐用、润湿性可控的多用途涂层。Niu等[47]采用电解与十二硫醇配位的方法在铜表面形成超疏水膜。将裸铜(见图7a)和被超疏水表面覆盖的铜(见图7b)浸没在3.5% NaCl溶液中后发现,裸铜表面被水相润湿,而有超疏水膜覆盖的铜呈现出银色表面。这是因为全反射发生在超疏水表面上,若水和固相之间存在空气,则光会被全反射回水相。利用该现象可以确认在超疏水铜表面形成了空气垫。更值得关注的是,铜基超疏水表面在3.5% NaCl溶液中浸泡15 d后的缓蚀率仍达99.9%,可见它能有效阻止海水中腐蚀性物质向铜基体的扩散。该工作为超疏水表面在户外环境中的实际应用提供了一种有效的途径。Wang等[48]通过电化学沉积法在铜合金上得到的超疏水涂层对水的接触角高达163° ± 4°,滚动角为1.7° ± 0.2°,腐蚀电流密度约为裸铜合金的25倍,兼有良好的自清洁和非润湿性能,而且工作液成本低、无污染,解决了工艺复杂的问题。

图7 裸铜合金(a)和超疏水铜合金(b)在3.5% NaCl溶液中的浸泡状态以及超疏水铜合金的表面结构示意图(c)[47]Figure 7 Immersion state of bare copper alloy (a) and superhydrophobic copper alloy (b) as well as the sketch of surface structure of superhydrophobic copper alloy in 3.5% NaCl solution (c) [47]

在锌表面制备超疏水涂层可应用于镀锌行业,防止锌镀层在潮湿环境发生锌蚀。Jain等[49]采用电化学沉积和硬脂酸修饰的方式得到水接触角大于160°,滚动角为4° ~ 7°的锌基超疏水涂层。该锌基超疏水表面具有优异的耐久性和耐蚀性(与裸锌相比,腐蚀电流密度下降1个多数量级),可大规模应用于坚固的锌基表面。Qing等[50]利用电化学沉积和硬脂酸改性的方法在钢基体上获得具有微纳米层状粗糙结构的超疏水锌表面。此表面显示了优异的疏水性,与水的接触角为157.2°、滚动角为5.2°。电化学测试结果表明,与未改性的锌镀层相比,超疏水锌表面的腐蚀电流密度降低了1个数量级,腐蚀电位从–649 mV正移至–441 mV,超疏水锌表面的防腐能力得到显著提高。Wu等[51]通过刻蚀和化学沉积相结合的方法在锌基体上制备出水接触角169°、滚动角1°的Ir–ZnO/Zn超疏水表面。采用黄色粉笔灰作为污染物来检查Ir–ZnO/Zn超疏水表面自清洁性能,结果见图8。可见,当水从针头滴到表面时迅速地与黄色粉笔灰一起滚下表面,该过程只需0.07 s,可见此表面有自清洁的功能。Ir–ZnO/Zn超疏水表面的腐蚀电位由裸锌板的–1.06 V略微正移至–1.02 V,腐蚀电流密度由1.31 × 10−4A/cm2降至6.31 × 10−5A/cm2,表明该超疏水表面有一定的耐蚀性,在表面防护、去污等方面有不错的应用价值。

图8 Ir–ZnO/Zn超疏水表面的自清洁行为[51]Figure 8 Self-cleaning behavior of superhydrophobic Ir–ZnO/Zn surface [51]

钢铁及其合金是使用率较高的金属材料,但腐蚀是钢铁结构失效的主要原因。因此,提高钢铁在腐蚀环境下的稳定性是一项重大挑战。超疏水表面的发展对提高钢铁的耐蚀性和扩大其应用范围具有重要的意义。Dey等[52]利用一步电泳沉积法在低碳钢表面获得TiO2超疏水涂层(水接触角为160.7°)。动电位极化曲线表明,该涂层在3.5% NaCl溶液中的腐蚀速率比裸露的碳钢低了约1个数量级。并且TiO2超疏水涂层的纳米压痕硬度为0.5 GPa,表现出非常强的表面附着力,可应用于高耐盐性的海洋工程材料。Sun等[53]通过皮秒激光在304不锈钢上制备出具有可控周期性结构的超疏水表面,并在夏季将其浸泡在海水中5周,以研究其抗生物污染性能。结果发现,带有超疏水表面的样品具有明显的抗生物污垢作用。相互连接的微结构和丰富的纳米结构是抗生物污染的重要原因。利用皮秒激光制备的抗生物沾污自蔓延高温超导材料可用于抑制舰船设备的生物沾污,特别是通信设备、声纳罩、水下电磁窗罩等探测部件的生物沾污,还可用于抵抗海洋腐蚀。Zhang等[54]先在低碳钢表面电沉积得到分级微纳结构的SiO2膜,然后通过十二烷基三甲氧基硅烷(DTMS)进一步改性来获得超疏水表面(水接触角为155°)。裸低碳钢(见图9a)浸入3.5% NaCl溶液中约5 min就发生严重腐蚀;DTMS处理的低碳钢(见图9b)在浸入仅30 min就会被剧烈腐蚀,整个表面被红锈覆盖;SiO2膜处理的低碳钢(见图9c)在不到6 h内将不可避免地进行一定程度的腐蚀,表明多孔SiO2膜只能有限地改善低碳钢的防腐性能;而超疏水表面(见图9d)浸入持续60 h仍然保持着对腐蚀介质的高抵抗力,显示出优异的耐化学性和耐久性。此外,在3.5% NaCl溶液中监测的超疏水膜水接触角变化、铁溶出试验结果和电化学腐蚀情况都证实该超疏水膜能为低碳钢提供有效的保护。这种由刚性SiO2基体提供的超疏水性在热破坏处理中还表现出良好的机械稳定性和可修复性。

图9 裸低碳钢(a)、DTMS处理的低碳钢(b)、SiO2膜覆盖的低碳钢(c)和DTMS改性SiO2膜覆盖的低碳钢(d)在3.5% NaCl溶液中分别浸泡10 min、0.5 h、5.5 h和60 h后的光学图像[54]Figure 9 Optical images of bare (a), DTMS treated (b), SiO2 film coated (c), and superhydrophobic SiO2 film coated (d)mild steels after being immersed in 3.5% NaCl solution for 10 min, 0.5 h, 5.5 h and 60 h, respectively [54]

4 总结与展望

综上所述,金属基超疏水表面在防腐领域具有广阔的应用前景,但机械稳定性仍是制约其发展的主要因素。要令金属基超疏水表面从实验室研究走向实际应用,还有很多问题亟待解决。首先,现阶段超疏水表面的制备工艺大多采用低表面能物质修饰与构造微观粗糙结构相结合的方法,而用于修饰的部分低表面能物质价格较高,并且很多制备工艺存在操作复杂、对环境不友好、应用场地受限、反应过程不易控制等弊端;其次,制备出的超疏水表面的机械稳定性、液气稳定性、强度和抗损能力通常较差,在受到机械磨损、外力冲击、紫外光照射或处于酸、碱、热等环境中时,它的微观粗糙结构和低表面能物质容易被破坏,导致其超疏水性降低或失去抗腐蚀性。因此,今后金属基超疏水表面的研究方向可集中于以下两点:一是致力于制备工艺方面,亟待开发简单快速、绿色经济、更适用于大规模生产的制备工艺;二是着眼于超疏水表面性能提升方面,要求制备出的超疏水表面必须是多功能的,与耐腐蚀、自修复、防冰、抑菌、自清洁、抗反射等其他功能相结合,且具有优异的机械稳定性和持久性。相信经过不断深入的研究,金属基超疏水表面的制备及应用必定会有更加广阔的发展空间。