铜及铜合金钝化常见故障及控制措施

2021-03-08毛喆黄天勇黄红武梁亚东

毛喆,黄天勇,黄红武,梁亚东

(航空工业郑州飞机装备有限责任公司,河南 郑州 450005)

铜属于电位较正的金属,在一般常温干燥条件下不易氧化,但在大气中很容易氧化,生成Cu2O和CuO的薄膜,呈现紫红色,并在潮湿的环境中进一步腐蚀形成Cu2SO4·3Cu(OH)2、CuCO3·Cu(OH)2等绿色锈层[1]。为提高铜及铜合金的耐蚀性,常对其进行钝化处理。

1 常规的铜钝化工艺

铜及铜合金经铬酸盐或重铬酸盐浸渍,可获得略高于原有防护能力的钝化膜层[2]。在生产中按HB/Z 5081–1978《铜及铜合金化学钝化工艺》进行操作,工艺流程为:除油→流动热水洗→流动冷水洗→预腐蚀→流动冷水洗→光亮腐蚀→流动冷水洗→弱腐蚀→流动冷水洗→化学钝化→流动冷水洗→流动冷水洗→稳定处理(按需进行)→烘干。其中化学钝化采用重铬酸盐钝化的方法,工艺参数为:重铬酸钠(Na2Cr2O7·2H2O)100 ~ 150 g/L,硫酸(H2SO4,ρ= 1.84 g/mL)4 ~ 6 g/L,氯化钠(NaCl)5 ~ 10 g/L,室温,时间2 ~ 10 s。

铜钝化属于化学转化膜处理,是在没有外加电流作用下,依靠Cu/溶液界面上的化学反应形成化合物膜层。借助六价铬的强氧化性和硫酸的抛光性能,结合Cl−原子半径小、穿透性强的特点,铜及铜合金在上述溶液中浸泡后可生成一定厚度的钝化膜层。在实际生产中,常因各种故障导致铜及铜合金钝化品质下降。

2 铜钝化常见故障及控制措施

2. 1 制件原始状态差

钝化膜的外观品质首先取决于零件的原始表面状况,只有具有足够的化学清洁度的表面才能获得品质良好的膜层[3]。导致制件原始状态差的常见原因有线切割加工和热处理两个方面。

2. 1. 1 线切割加工对钝化膜的影响

对于采用线切割加工的铜制件,在线切割过程中,电极丝的周期反复运动和电极丝张力的变化会导致工件表面形成周期性条纹,这种条纹在快丝加工中更为明显。线切割采用乳化油进行冷却,油污会渗入条纹凹处,时间长后还会干结在制件表面,使制件表面呈黑色。这类污物无法用化学方法去除,在铜钝化前的预处理过程中是无法被去除的,在铜钝化过程中将阻碍化学转化膜的形成。

控制措施:在工艺文件上明确铜及铜合金在线切割后及时进行清洗,并增加抛光工序,确保线切割加工产生的油污能得到彻底去除。

2. 1. 2 热处理对钝化膜的影响

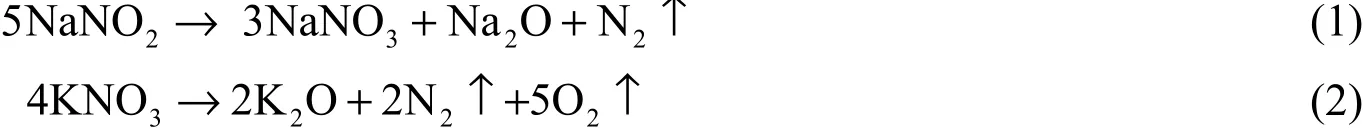

有些铜合金需进行热处理强化后使用,最为典型的是铍青铜。铍青铜板材和带材执行的标准为YS/T 323–2019《铍青铜板材、带材和箔材》,其中规定供应的均为固溶状态,制件制取外形后热处理只进行时效处理,即(320 ± 10) °C保温2 h后空冷。若采用电阻炉进行热处理,则表面会生成氧化皮。在HB/Z 5081–1978中虽有介绍松动氧化皮的流程,但处理后的表面均匀性差,存在发花现象,影响制件的外观品质。为此,有的企业采用硝盐槽(45% NaNO2+ 55% KNO3)进行时效处理。在铍青铜时效的温度范围内,硝盐成分比较稳定,不会发生分解和老化现象。但硝盐槽还常被用于淬火冷却,淬火时零件的高温会造成与工件接触的部分硝盐因温度过高而发生分解,产生NaNO3、Na2O、N2、O2、K2O等物质,具体反应如式(1)、(2)所示。

在这种情况下,铜合金会发生局部氧化。若热处理前制件表面有油污,直接进行时效处理还会造成制件表面油污高温分解,产生碳黑附着在制件表面,后期清理困难。

控制措施:针对铍青铜类的时效处理,采用真空炉代替硝盐槽,并且明确进入真空炉前用汽油清洗干净表面,以避免热处理氧化和碳黑附着的问题。

2. 2 操作不认真

铜及铜合金钝化工艺操作技术不难掌握,但若在操作时不予以重视,就会出现各种质量问题[4]。

2. 2. 1 清洗不彻底

在铜钝化的工艺流程中有多个水洗工序,并且都要求流动水洗,就是为了保证清洗彻底,防止前一工序的溶液没有洗干净而影响钝化品质。常见清洗不干净的情况有2种。

2. 2. 1. 1 残留酸液

这种情况在盲孔类的零件上较容易出现,在进行光亮腐蚀后,孔内的残酸较难清洗干净,钝化时该处酸度高,形成的钝化膜疏松,抗蚀性差。

2. 2. 1. 2 残留钝化液

HB/Z 5081–1978中规定钝化后有两道流动冷水洗的工序,是为了彻底清洗干净零件表面的钝化溶液,若清洗不彻底,表面水膜中含有钝化溶液,干燥后零件表面局部会呈现棕色的铬酸盐痕迹。对于盲孔类制件,放置数日,尤其是存放环境湿度较大时,盲孔内将有棕红色的铬酸酐流痕渗出,呈现为“酱油色”,严重影响外观品质。

控制措施:加强职工相关知识培训,让其明白清洗不干净所造成的后果,提升职工质量意识。针对盲孔类的零件,可采用医用注射器对零件盲孔进行注水清洗,也可以使用去除了金属笔尖的废弃签字笔芯替代针头装在注射器前端,去除注射器活塞后用塑料软管连接,清洗时将塑料软管与清洗用水连接,从而实现对盲孔的连续清洗,提升清洗效率和质量[5]。

2. 2. 2 装载量过大

若装载量大,在除油、光亮腐蚀和钝化过程中零件会相互贴合,贴合面难与溶液接触。虽然在各过程中操作人员都会抖动,但仍有可能存在部分零件局部处理不彻底的现象,而这会导致钝化后发花,贴合面也会无钝化膜。

控制措施:采用挂具或绑扎的方式进行除油、腐蚀、钝化等工序。若采用料筐生产,须控制装载量,同时在操作过程中用软的塑料毛刷进行翻动,确保零件各部位与溶液充分接触。

2. 2. 3 擦伤

大多数铬酸盐膜在形成之初和尚未干燥时呈无定形态和凝胶状,其硬度甚低和具有吸收能力,干燥后才变硬且难以润湿[6]。铜的钝化膜在干燥前呈凝胶状,容易被擦伤。用料筐钝化时,翻动零件动作过大或钝化后用压缩空气吹干过程中零件互相碰撞,都会造成钝化膜擦伤。

控制措施:采用软塑料毛刷翻动零件,吹干时根据零件大小来控制压缩空气压力和距离,避免零件直接碰撞。

2. 3 后期保管不良

QJ 476–1988《铜及铜合金钝化膜层技术条件》的第6条款规定:“经钝化处理的铜及铜合金零件,需长期存放的应进行油封包装”。涂油方法直接影响防锈效果,只有工件充分浸油,保证表面防锈油膜形成完整,才能达到防锈的目的[7]。在油封时,有的企业用毛刷直接刷涂,导致防锈油膜不能全部覆盖铜钝化后的制件表面。这样会受空气中Cl2、SO2等气体的影响,放置一段时间后,铜钝化表面就会发生变色。用于库存防护的防锈油一般都是由石油防锈添加剂、成膜材料、基础油和溶剂组成,而硫是石油中常见元素之一。虽然防锈油中存在的非活性硫化物不会直接腐蚀铜制件,但在实际操作中,防锈油常因存储不当或油封超期而过期变质,防锈油中的非活性硫化物会分解成硫醇、硫化氢,腐蚀铜钝化制件,生成黑色腐蚀产物CuS。反应方程式如式(3)所示。

防锈油膜失效后,铜钝化膜遭到破坏,铜制件会与空气反应[如式(4)所示],生成孔雀绿色的腐蚀产物Cu2(OH)2CO3。

控制措施:

(1) 加强对防锈油的管理,保证在有效期内使用,不使用时将其盖好,严禁敞口放置。

(2) 定期按规定复检防锈油的酸度,做T3铜片腐蚀试验。

(3) 明确防锈油的使用规范,浸泡至少1 min。

(4) 每半年复查油封包装的零件,发现问题立即处理。

(5) 详细记录油封日期,防锈油防锈期限到后,对零件清洗、干燥后重新进行油封包装。

3 结语

铜及铜合金钝化的质量控制既需要工艺文件细化控制点,明确要求,才能有效地指导生产,也需要生产、保管各个环节认真按规范操作,对生产中出现的问题及时分析原因、总结经验,才能不断地提高,保证产品品质稳定可靠。