基于Fluent的汽车空调风道仿真及结构改进

2021-03-08王良柱张蒙徐静

王良柱,张蒙,徐静

基于Fluent的汽车空调风道仿真及结构改进

王良柱1,张蒙2,徐静1

(1.成都航天模塑股份有限公司,四川 成都 610100; 2.四川省机械研究设计院(集团)有限公司,四川 成都 610063)

以整车空调风道系统为研究对象,采用网格前处理软件HyperMesh以及CFD流体分析软件Fluent,基于-RNG湍流模型,对空调各出风口分风量进行了仿真分析,得出了前排主、副驾以及后排空调出风口的分风量,结果表明,前排主、副驾空调出风口分风量满足设计要求,后排空调出风口分风量小于设计要求的分风量,不能满足设计要求;对分析结果进一步研究,找出影响后排出风口分风量的原因,经过对副仪表骨架风道结构改进,重新划分网格后进行仿真分析,分析结果表明各出风口分风量达到了设计要求。该研究对解决空调风道分风量不均的问题提供了参考。

汽车空调;风道;CFD;结构优化

汽车的副仪表板是汽车内饰的重要部件之一,集成了杯托、储物盒、换挡面罩、扶手、烟灰缸、后排出风口等功能件。目前中级车型基本都设有后排出风口,但由于该级别的车型都带有较多的功能,其副仪表板的宽度一定,采用目前的后排通风管道设计对整车向的尺寸要求较大,存在很多限制[1]。传统的后排空调风道为单独的吹塑成型风管,一般通过固定栓固定在副仪表板本体上,由于是在通风管道内部通过螺钉固定,固定方式不方便;且由于通风管道内部结构较复杂,通风效果较差,空气泄漏量较大,降低了空调的利用率,同时增加了装配时间和产品成本。

采用后排空调风道与副仪表骨架一体化设计,可减少因装配不良导致的空气泄漏,提高空调利用率,节省装配时间和产品成本。

公司原有风道设计对经验依赖较强,设计周期较长,验证费用较高。本文通过Fluent软件,对新开发的一款副仪表板本体后排风道的流动状态进行分析,得到了各出风口的分风量及风道表面压强区域分布,设计要求前排空调各出风口分风比例为20%±2.5%、后排空调出风口分风比例不小于15%,原设计分析结果不能满足设计要求,随后实施了优化方案并与原设计进行对比,结果表明优化方案有效提高了后排空调风道的分风比例,达到了设计要求。

1 物理模型

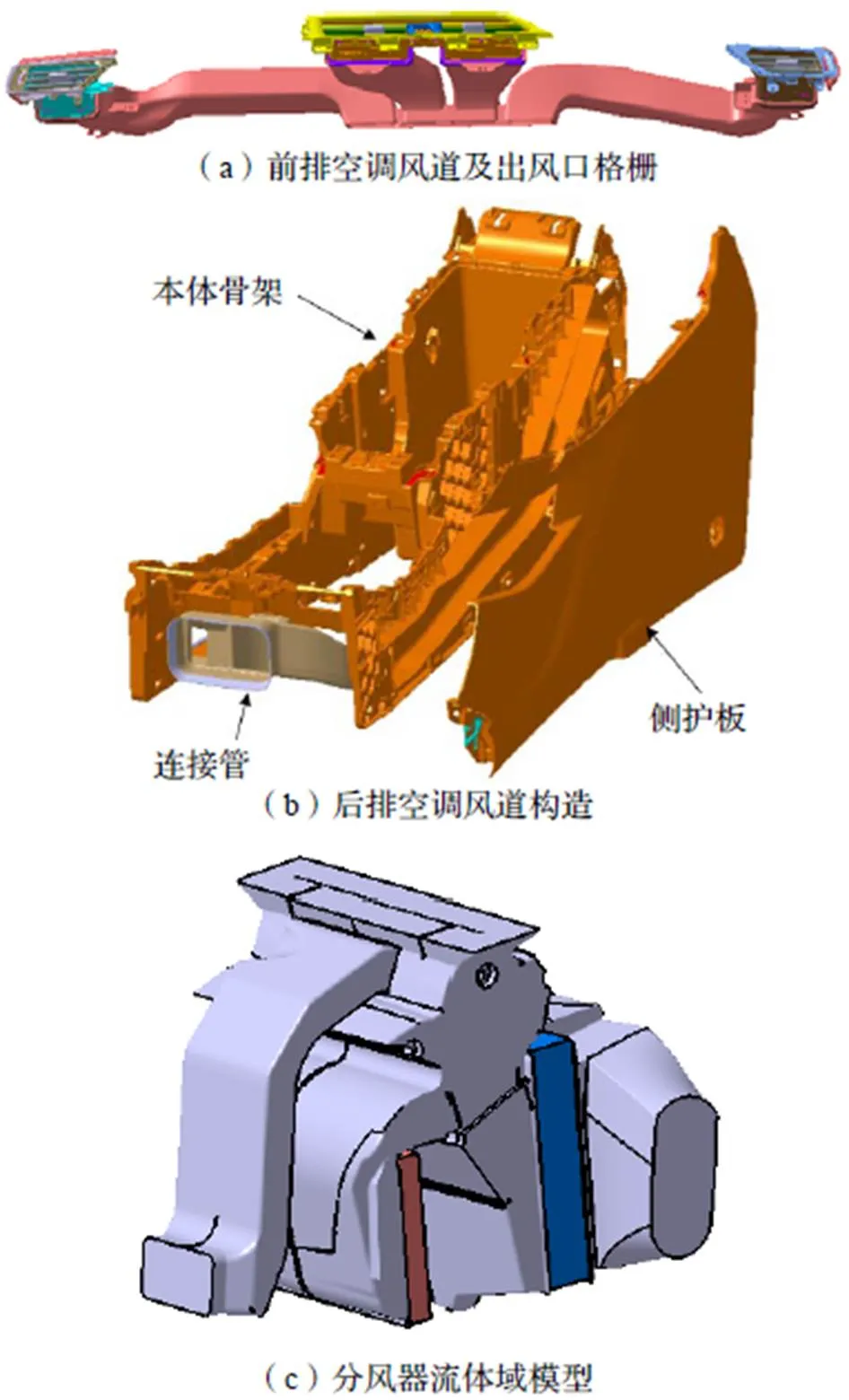

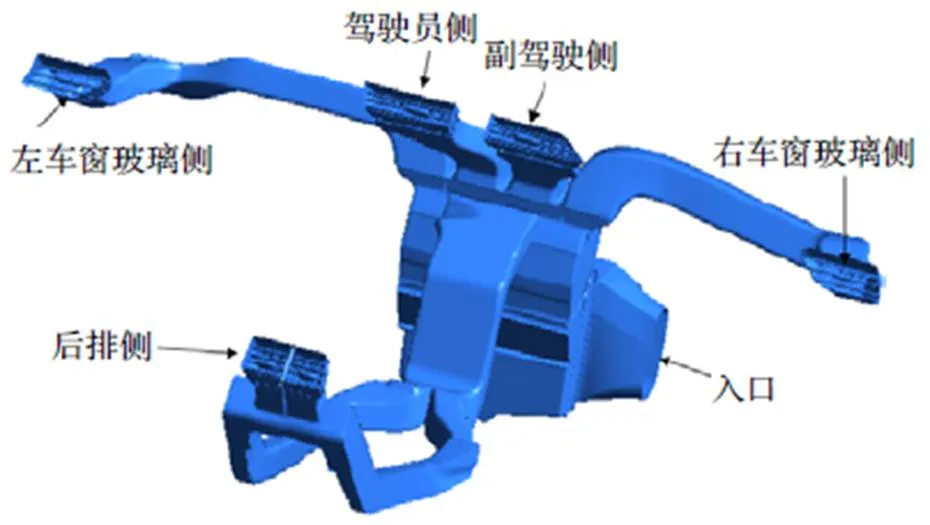

本分析数据模型包括主仪表空调风道以及主副驾四个空调出口格栅、空调分风器、副仪表本体和左右侧板以及后排出口格栅,总体分析数据模型如图1所示。

对空调进行流体分析前,首先需要对CAD模型进行前处理,去除对分析没有影响的风道表面特征,从CAD模型中抽出风道的内表面以及出口格栅外表面,如图2所示。

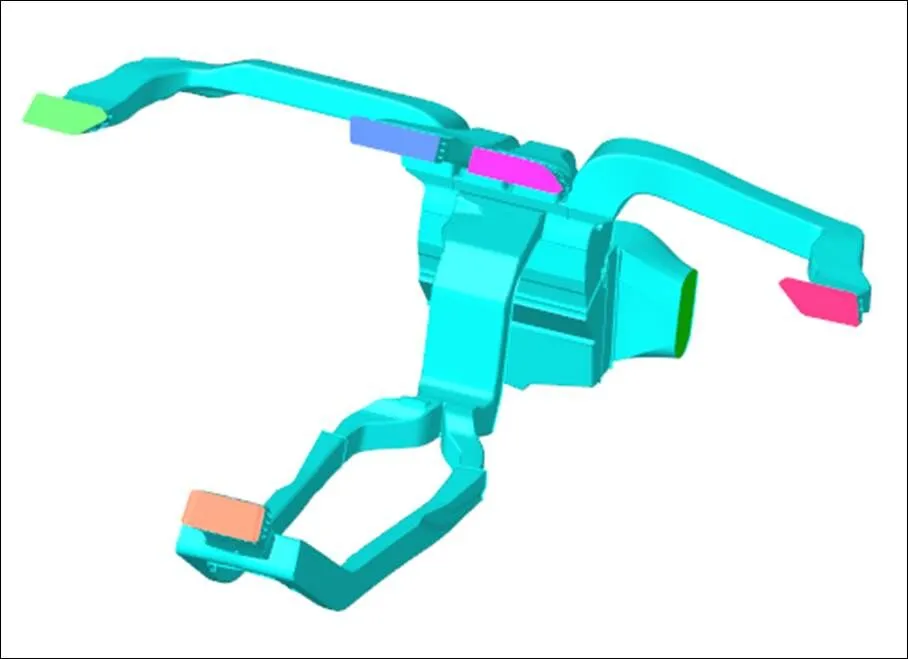

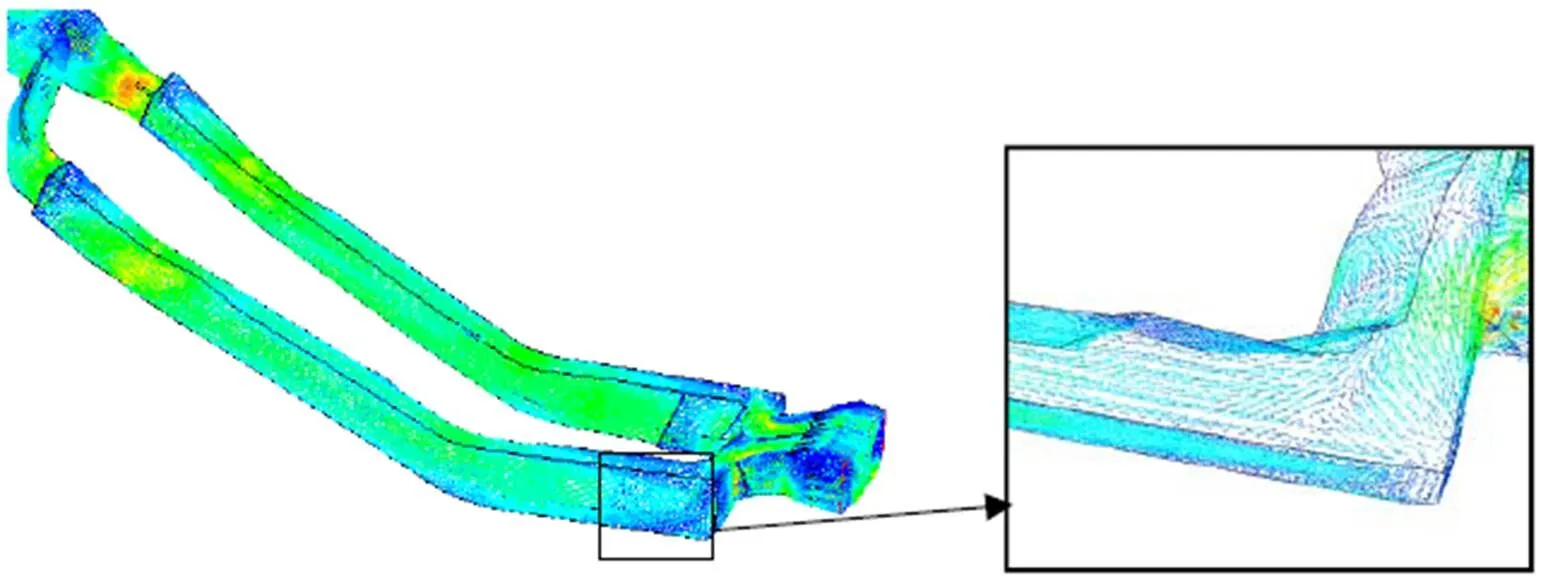

将提取的空调风道及空调分风器内表面数模导入HyperMesh中进行工程化建模,从复杂的三维几何中,提取主要的特征并忽略次要特征[2]进行碎面缝合,对风道连接位置进行光顺处理,删除出风口格栅不影响出风量的风向调节机构,去除<0.5 mm的圆角,将出口格栅与风道本体进行简化连接,形成一个封闭的空间计算面域,包括出口格栅、空调分风器内部挡板、风道内表面等;在HyperMesh中对封闭的面进行网格处理,对风道进行网格划分时总体要求是连续、均匀、美观、过渡平缓。网格采用四面体单元,网格尺寸按1.5~5 mm,对内表面形成的封闭面划分面网格,经检查没有网格错误后直接生成计算所需的体网格,对重点关注区域,如吹面风道以及出口格栅进行局部加密,保证计算精度,共生成150万左右网格。网格模型如图3所示。

图1 分析数据模型

图2 空调风道表面

图3 总体网格模型

2 控制方程及边界条件

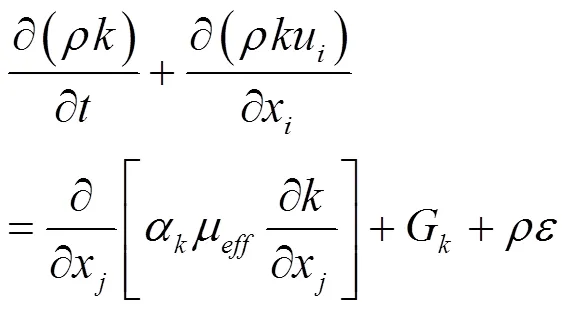

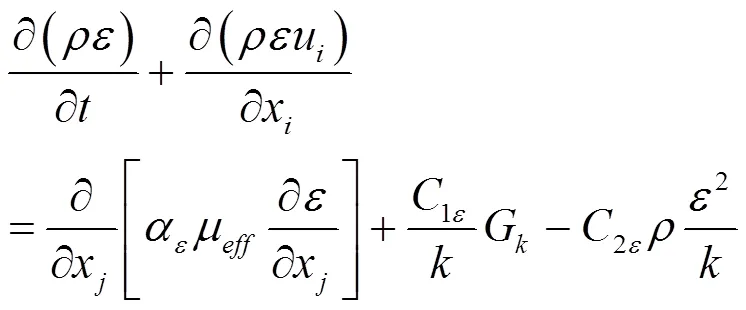

根据试验对比,空调内部的流动分析采用-RNG湍流模型进行分析,在实验基础上推导出雷诺应力方程为:

式中:为流体密度,kg/m³;为湍流动能,J;为关于时间的自由变量,s;u为向量的气流速度,m/s;x为的向量;μ为湍流有效粘度系数;G为由平均速度梯度引起的湍流动能的产生项,J;为湍流动能耗散率;α、α、1ε、2ε为经验常数,取值为α=1.39、α=1.39、1ε=1.42、2ε==1.68[3]。

为简化问题,对计算区域做如下简化假设:

(1)固体区域与流体区域的物性参数(如固体的密度、流体的密度与粘度)为常数;

(2)流动为稳态流动(速度、压力、温度等物理量不随时间变化);

(3)不考虑重力和温度的影响。

计算介质为空气,标准大气压=101325 Pa,温度为常温23℃,空气密度=1.225 kg/m3,空气粘度=1.7894×10-5N·s/m3;设空调主机的入口作为质量入口,空气在入口处的速度均匀分布,进口风量500 m3/h,方向垂直于边界,出口设为压力出口,为一个标准大气压,对于空调系统的风道分析,压力-速度耦合一般采用SIMPLE算法,针对该空调系统及设计要求,收敛判断条件为所有物理量的误差不大于1.0×10-4。

3 原始风道分风量分析

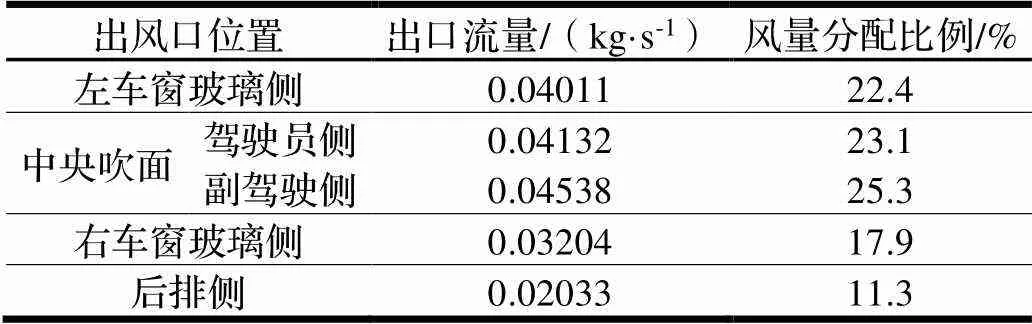

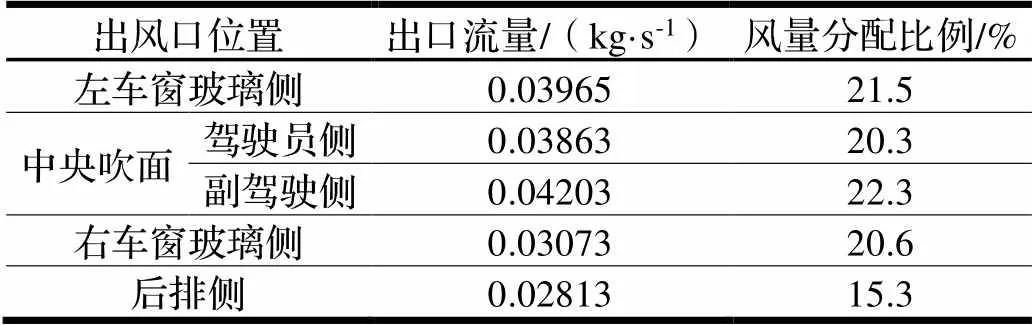

原始设计风道结构数值模拟分析计算分风量结果如表1所示,可以计算得出空调风道驾驶员侧和副驾侧风量分配比例分别为45.5%、43.2%,后排侧空调出风口风量分配比例为11.3%。前排主副驾风量分配比例基本满足设计要求,各风口分风量基本满足要求20%±2.5%;后排风量分配比例小于设计要求的15%,不满足设计要求。因此后排空调风道,即副仪表骨架风道结构需要重新优化来满足设计要求。

表1 原始空调风道各出风口风量分配比例

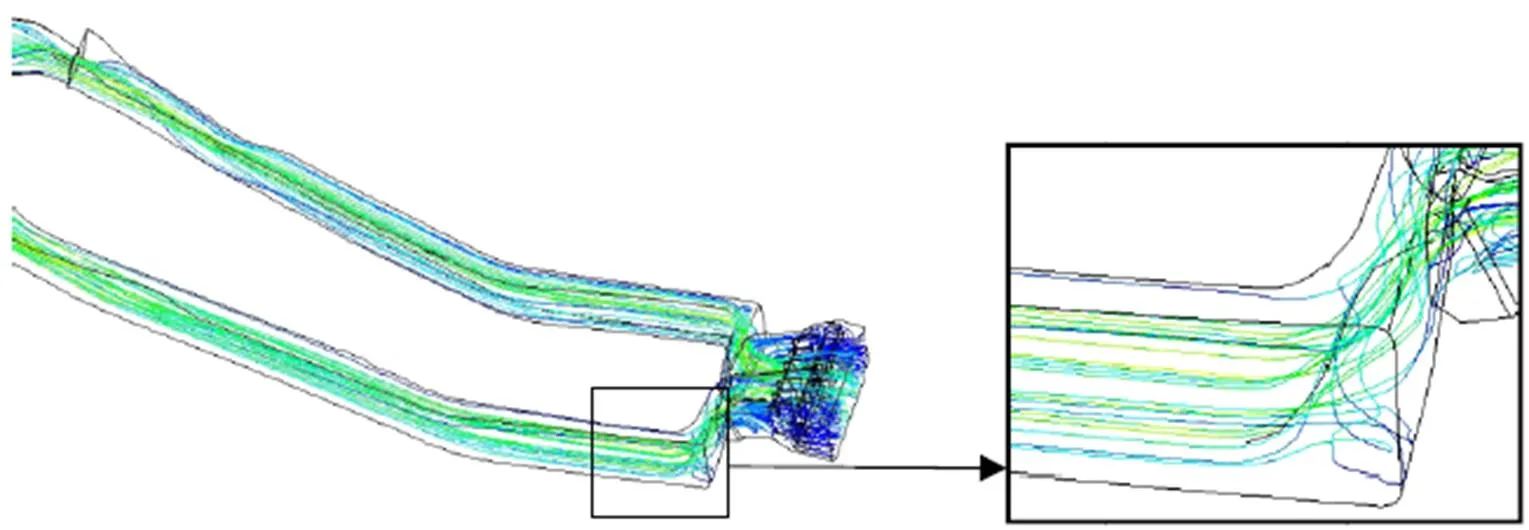

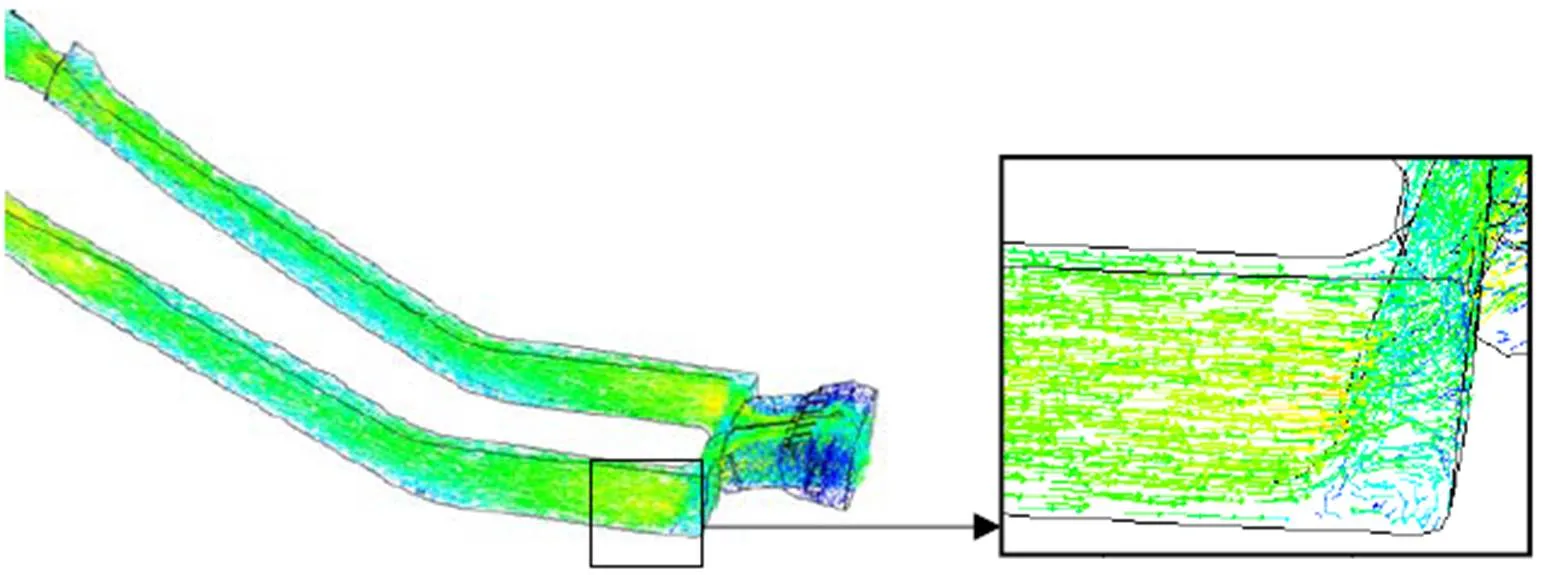

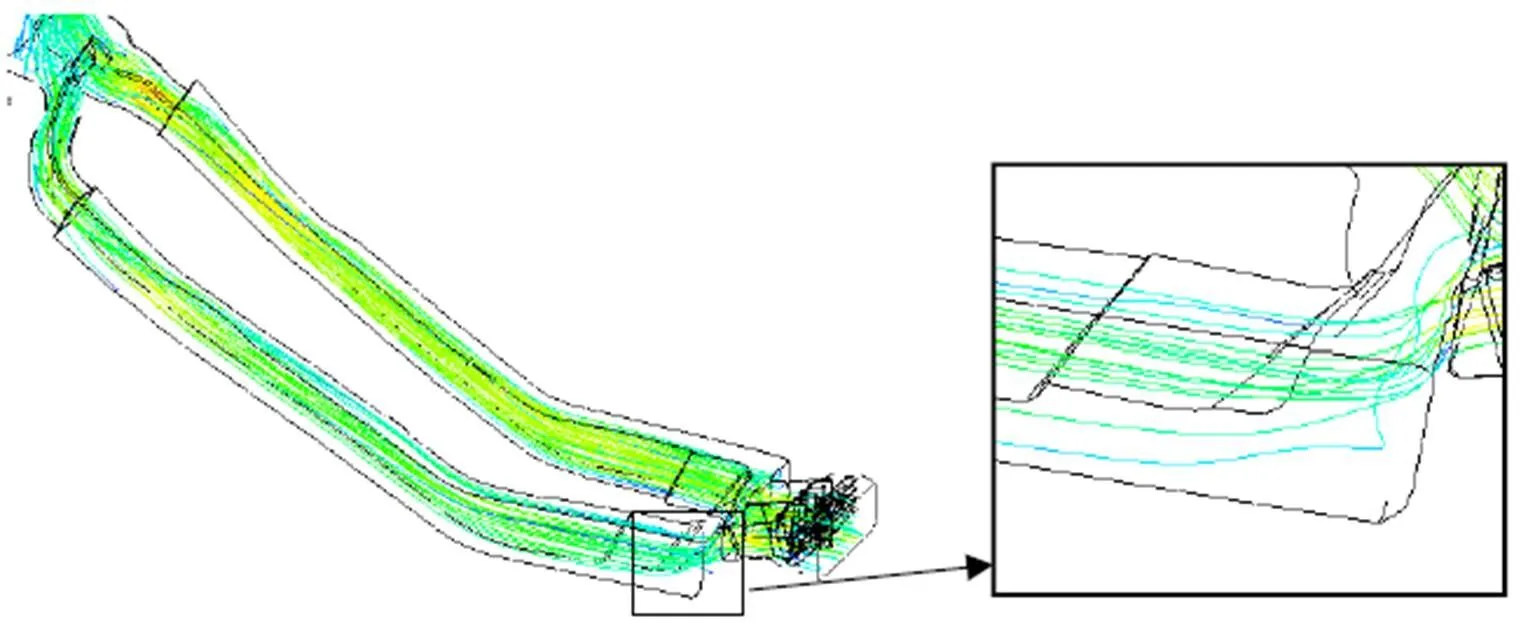

从后排空调风道内部空气流动的流线图(图4)和速度矢量图(图5)可以看出,在后排空调风道与后排出风口格栅连接位置产生了明显旋涡,造成流动损失[4],流动阻力增大,进而使得后排出风口流速以及流量的降低;同时,该位置流动方向有明显的改变,这也是导致流动阻力增加、出风口分风量较低的一个原因。为提高后排出风口出风量,此处需要进一步优化产品结构,减小流动的方向突变。

图4 原始后排空调风道流线图

图5 原始后排空调道矢量图

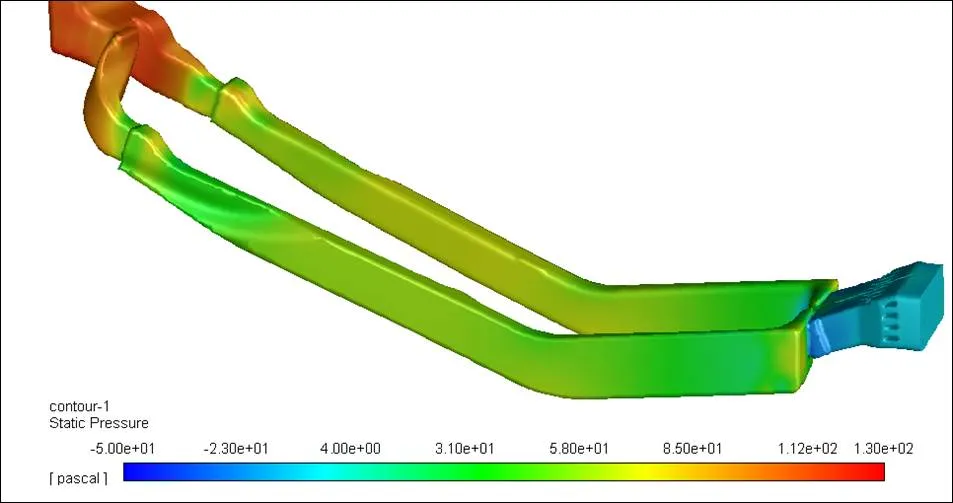

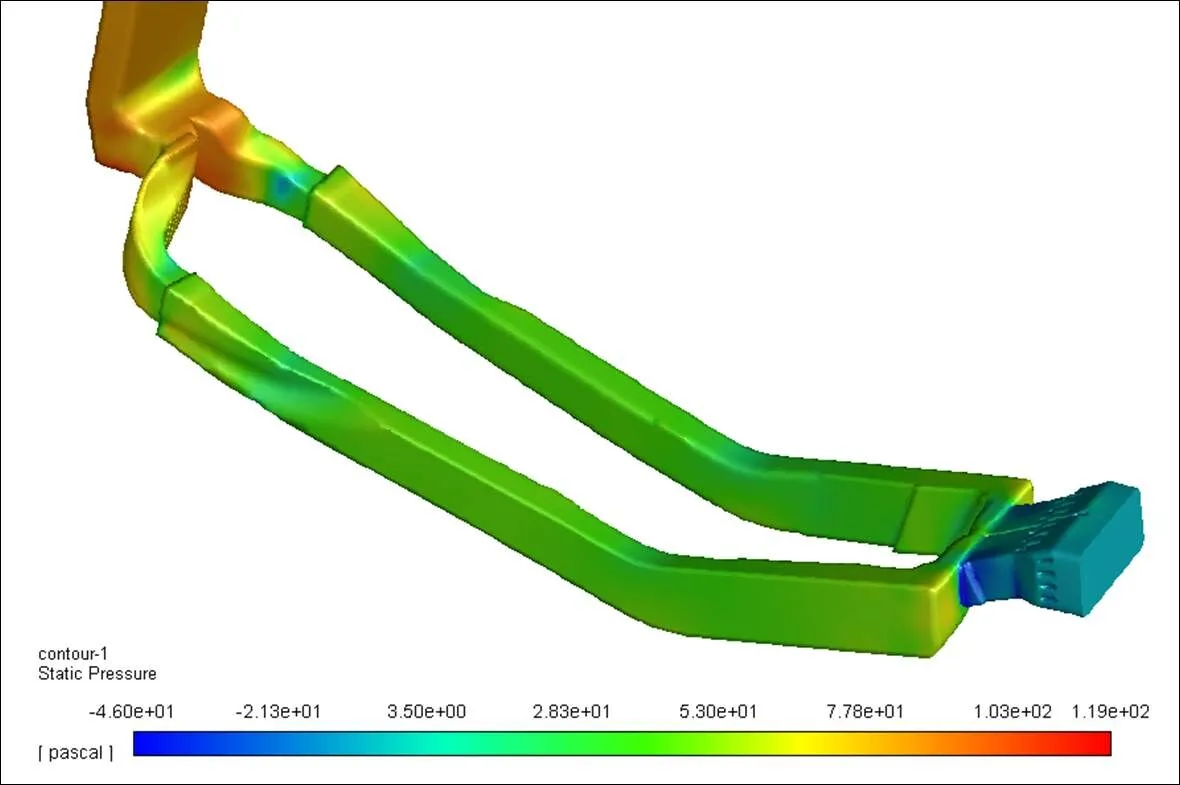

后排空调风道表面压力云图如图6所示,可以看出,在后排风道的入口前部连接管处出现高压区,风道与后部出口格栅位置局部出现低压区。入口出现高压区表明空调风道的流动阻力较大,分析后排空调风道产品结构可知,在连接管与副仪表空调风道连接处,截面突变较为严重,后排风道入口截面面积小于连接管出口截面面积,同时在风道中间位置,由于副仪表骨架产品需要装配避让其他零件,导致流通过程中截面变小,风道尾部与出口格栅连接位置,由于副仪表骨架设置有扶手盒,风道两支管汇合处不能够做到光顺转向,导致了局部阻力损失增加。总之,由于空气进入后排风道后,风道截面的突变以及流动方向的突变,流动阻力增大,出口风量降低,导致了后排空调出风口风量不能满足设计要求。

4 结构优化及分析

从流体流动的一般规律来看,流动的损失主要是局部压力损失导致的,局部压力是由于空气在管道中的流动时,其流动的方向、流量或速度骤然突变,在风道内产生涡流和速度的重新分布,从而使流动阻力大大增加,造成能量损失,这样的流动损失称为局部压力损失。如风道中的三通、弯头、截面扩大或缩小及进出口处,都会使空气的速度或流向发生改变,从而产生局部阻力损失。这种局部压力损失,会使空调噪声加大。沿程压力损失主要受限于产品结构,如截面积突变以及流动方向的突变等。所以,在对空调风道进行结构设计时,需尽量避免流体流动的截面突变以及方向突变,减小流动阻力。总之,在分风道设计时,风道走向尽量避免过大的转角,这会增加局部压力损失;在风道内部尽量不要有尖角或突出物,这容易产生蜗旋气流,并有可能产生噪音;风道截面大小尽量做到均匀过渡,避免截面面积、流动方向等的突变。

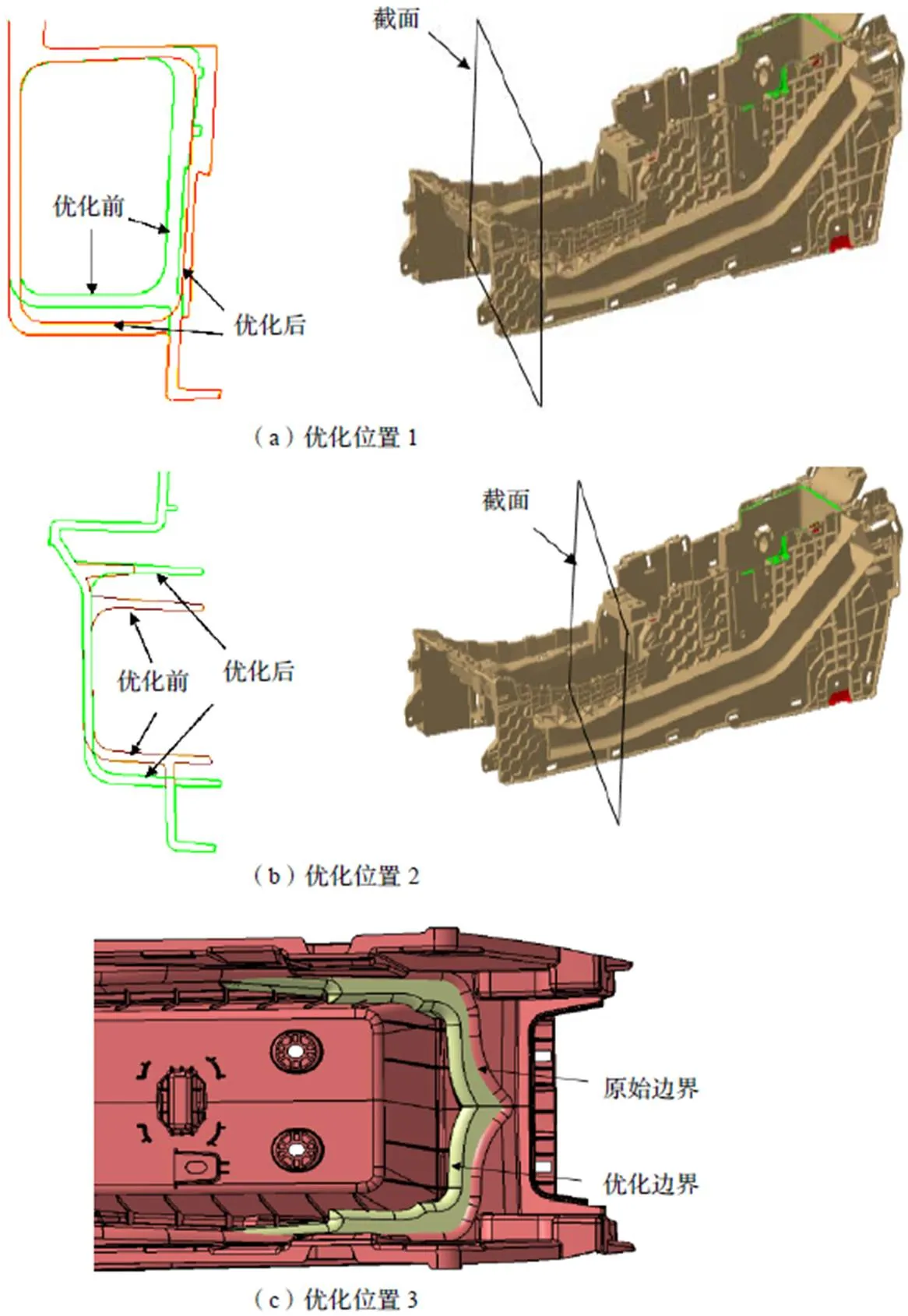

根据流体力学基本理论,结合计算机软件工程,对风道内部结构进行优化分析,最大限度的减小截面突变和方向突变造成的流动损失。按照此优化设计理论,在不影响产品结构强度以及不增加模具制造成本的前提下,对副仪表骨架风道结构进行改进,如增加副仪表骨架风道前部的截面积,圆滑过渡尾部涡流位置的转角。

图6 原始后排空调表面压强云图

副仪表骨架风道结构优化方案如下:

(1)增加副仪表骨架风道入口与前部连接管的截面积,降低入口流动阻力,如图7(a)所示。

(2)在保证其他功能的前提下,增加副仪表风道中间位置的截面积,减小空气流动中的阻力,如图7(b)所示。

(3)在保证模具制造以及满足产品出模的前提下,对副仪表骨架风道末端流动方向进行圆滑过渡处理,优化风道末端的方向突变,最大程度的降低流动阻力,避免涡流产生,如图7(c)所示。

图7 副仪表骨架风道结构优化方案

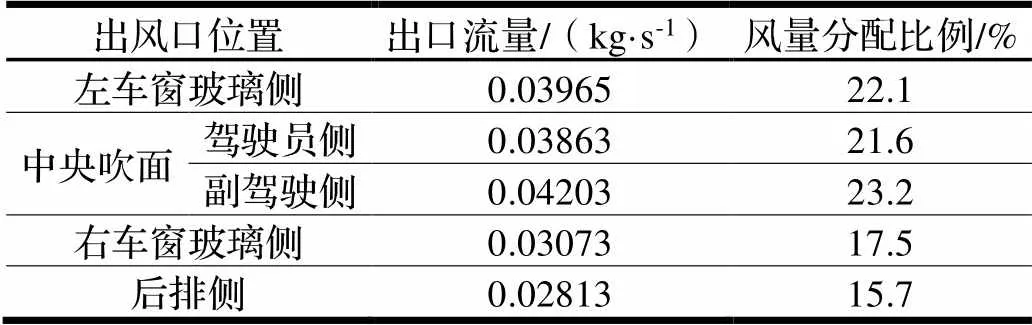

表2是优化后的后排副仪表空调风道分析结果,优化改进后的空调风道驾驶员侧和副驾侧风量分配比例分别为43.7%、40.7%,后排侧空调出风口风量分配比例为15.7%。后排空调风道出风口分风量明显增加,满足了设计分风量不小于15%的要求,同时前排主副驾风量分配比例也满足设计的各风口分风量20%±2.5%要求;对后排空调结构的优化有效改善了后排空调风道的流动状况。图8为优化后后排空调风道流线图,优化后的后排空调风道内部涡流明显改善,几乎没有涡流的产生,流动更加顺畅,减小了流动的能量损失;图9为优化后的后排空调流动速度矢量图,通过优化调整风道末端的转向角度,增加圆角过渡,减小了流动过程中的方向突变,消除了原风道的流动旋涡,流动阻力减小,流动更加顺畅。图10为优化后的后排空调风道表面压力云图。对比结构优化前后的后排空调表面压力云图发现,优化后的后排空调风道表面压力比原始风道压力减小了10 Pa,阻力减小明显,说明优化后的后排空调风道阻力损失降低。由优化后的分析结果可知,通过对后排空调风道不同位置的流通截面以及转弯角度进行结构优化,风道内的流道状态得到提升,流动阻力降低,优化后的后排空调风道出风口分风量满足了设计要求。

表2 优化后空调风道各出风口风量分配比例

图8 优化后排空调风道流线图

图9 优化后排空调风道矢量图

优化完成的产品数据,经过数据评审、开模和注塑成型,在空调流量试验台架上对装配完成的整车空调系统进行各出风口分风量试验,试验结果如表3所示。

结果表明,在密封完好的情况下,各出风口分风量均满足设计要求,同时试验各出风口分风量与分析结果基本一致,再次证明了CFD仿真的准确性。

图10 优化后排空调表面压强云图

表3 实物空调风道各出风口风量分配比例

5 总结及结论

轿车空调系统中,通常设置向后排送风的后风道,由于车身结构的限制,后风道的几何形状一般都比较复杂,况且达不到足够的送风量,影响后排座乘客的乘坐舒适性。本研究利用计算流体力学方法,对新开发的某一车型空调的双后风道流动特性进行分析,找出影响后排风道流动的阻力点,结合副仪表骨架结构强度问题,在满足强度要求的前提下,设计出后排风道与副仪表骨架一体化成型,在有限空间内增加了后排风道的截面面积。实现布局紧凑,减小外部尺寸,同时满足后排乘客的舒适性,解决整车后排空调出风口分风量达不到设计要求的问题。并最终形成设计分析标准规范,以指导空调系统在主副仪表板开发过程中的应用。同时,试验也进一步证明了数值计算方法的灵活及准确性,为后期类似项目的开发提供了便捷的方向。

[1]东风汽车公司. 副仪表板中的通风管道[P]. 中国:CN201220210362,2012.

[2]张传英,张继业. 基于仿生形态的高速列车气动性能研究[J]. 机械,2019(4):42-47.

[3]谷正气,申红丽,杨振东,等. 汽车空调风道改进及对乘员热舒适性影响分析[J]. 重庆大学学报,2013(8):91-96.

[4]黄栋,郭伟科,刘辉,等. 基于CFD的自冷高速电主轴风扇叶片性能研究[J]. 机械,2018(11):37-41.

[5]温敏,任平. 汽车空调吹脚风道结构改进及对驾驶员舒适度影响分析[J]. 汽车使用技术,2019(15):61-64.

[6]王春海,刘永强. 基于STAR-CCM+的汽车除霜风道CFD分析及优化[J]. 汽车电器,2019(3):58-60.

[7]卿宏军,刘杰. 汽车空调风道气动噪声仿真方法研究[J]. 汽车工程,2018(11):1370-1375.

[8]王淑坤,赵浩鸣,刘伟. 基于CFD汽车空调风道分析与优化[J]. 机械设计,2018(S1):44-47.

[9]王召婧,陈明,徐政,等. 基于CFD方法优化汽车除霜风道 [J]. 上海汽车,2016(12):29-33.

[10]胡章胜. 微型汽车前挡风玻璃除霜风道的CFD仿真与优化[J]. 轻型汽车技术,2016(5):6-8.

[11]谷正气,文琪,汤柱良,等. 基于集成方法的汽车除霜除雾风道改进[J]. 中南大学学报,自然科学版,2017(10):2650-2657.

[12]杨曦明. 某特种驾驶室除雾风道的正向开发[J]. 汽车实用技术,2018(12):51-53.

[13]杨润泽,安正顺. 某汽车空调暖风风道的CFD仿真和优化[J]. 湖北汽车工业学院学报,2016(4):1-4.

[14]王凯晨,王淑坤. 基于CFD的汽车空调除霜性能分析及优化[J]. 吉林化工学院学报,2018(5):72-76.

Simulation and Structural Improvement of Air Duct of Automobile Rear Air Conditioner Based on Fluent

WANG Liangzhu1,ZHANG Meng2,XU Jing1

( 1.Chengdu Aerospace Mould & Plastic Co., Ltd., Chengdu 610100, China;2.Sichuan Machinery Research and Design Institute (Group) Co., Ltd., Chengdu 610063, China )

3D fluid domain modeling after meshing (Hypermesh) satisfied requirements of calculation and analysis, also, CFD fluid analysis software (Fluent) were used to analyze the air duct system of car. This analysis was based on k-εRNG turbulence model. The calculation of each air outlet’s air volume result indicated that the value of rear air conditioning outlet can not adapt design requirement which the front ones can meet. Therefore, the analysis results were studied to find the reasons affecting the air distribution of rear air outlet. We modified the structure and modeled again. Optimization solutions which confirmed by analysis results meet design requirements as indicated. This study provides a reference for solving the problem of uneven air volume distribution in air duct.

air conditioner duct;air duct;CFD;structural improvement

TP391.9

A

10.3969/j.issn.1006-0316.2021.01.005

1006-0316 (2021) 01-0030-07

2020-03-27

王良柱(1986-),山东菏泽人,硕士研究生,工程师,主要从事汽车空气动力学研究工作,E-mail:wlzhu99@163.com。