抚顺东露天矿采场爆破根底产生原因及治理措施

2021-03-07姜汉磊

姜汉磊

(抚顺矿业集团 东露天矿,辽宁 抚顺 113003)

爆破根底的产生严重威胁电铲的装车安全,影响挖掘机的装车效率。而且过大的根底需进行二次爆破作业处理,将增加穿孔设备作业量,爆破作业量和炸药使用量,在时间上又限制了各项生产工序的正常衔接,对露天矿山经济和安全效果影响巨大。抚顺东露天矿爆破作业产生根底有时长度可达100 m,高度接近3 m,对采区安全生产和生产接续影响显著。因此,分析特殊区域爆破作业产生根底的具体原因,制定出切实可行的现场作业措施,消除爆破根底对生产安全的不利影响,是生产技术人员急需解决的技术难题。

1 矿山概况

抚顺东露天矿北帮采用单斗-铁道间断开采工艺,根据使用采装电铲规格,为使电铲作业效率充分得到发挥,东露天矿采用水平分层方法划分台阶,台阶标准段高7 m[1]。根据煤层及底板工程地质情况北帮采用移动坑线,电力机车铁道运输的运输方式。运输设备为150 t 直流电机车牵引和60 t 自翻车装车的编列[2]。东露天矿采场北帮岩石由上至下主要有绿色泥岩、油页岩富矿、油页岩贫矿,普氏系数为2.6~4.5 之间,属于中硬岩石,电铲采装作业前均需要进行穿孔爆破对矿岩进行破碎。东露天矿使用穿孔设备为YQ-150A 型回转钻机和SWDD-165 钻机2种。按照台阶布置方式及钻机作业特点钻机台阶作业穿孔作业采用垂直钻孔方式,台阶爆破方式采用微差松动爆破。爆破作业使用非电导爆管雷管和乳化炸药。

2 特殊条件台阶根底产生原因

2.1 地质条件变化区域爆破后产生根底原因

抚顺东露天矿北帮岩石台阶由上至下依次为绿色泥岩、油页岩富矿和油页岩贫矿,采装作业前均需穿孔、爆破松碎矿岩。根据采剥段近1 年现场统计数据,爆破根底多发生在E6200~E7600 区间绿色泥岩台阶。通过技术人员现场写实观测,此区域绿色泥岩岩质特殊,含有不同岩质岩石夹层,夹层分布上不连续及薄厚不均匀。钻机作业记录显示,含有夹层区域钻孔钻进困难,钻机作业时效率下降40%以上(据现场统计,正常不含夹层绿色泥岩台阶钻机穿孔效率为22 m/h,而含夹层台阶钻机作业效率仅为13 m/h)。通过钻机作业效率降低可推断,含有夹层区域岩石硬度比不含夹层区域岩石硬度大。东露天矿地质柱状图控制精度为200 m,由于此类含夹层岩石不连续分布,夹层厚度普遍小于2 m,因此在地质柱状图中没有对岩质进行标注。经查阅2016 年12月东露天矿委托煤矿安全技术国家重点实验室对此区域含有夹层岩体硬度进行普氏系数测定资料,出具的岩土点载荷试验检测报告显示,该岩石夹层为泥灰岩,试验确定平均抗压强度值为52.748 MPa,普氏系数f 为5.3。根据东露天矿初步设计钻孔柱状图显示,东露天矿绿色泥岩普氏系数值为3.5,因此可以确定含有泥灰岩夹层绿色泥岩硬度比不含夹层绿色泥岩硬度普氏系数f 值大1.8。根据岩石爆破理论,岩石爆破单耗与岩石的普氏系数f 值成正比[3]。因此,在含有泥灰岩夹层的绿色泥岩台阶爆破采用普通绿色泥岩台阶爆破使用的单耗值与岩石硬度不匹配,其值明显偏小,是台阶爆破后易产生根底的主要原因之一。

2.2 段高小于5 m 台阶易产生根底原因

东露天矿台阶采用水平分层,运输方式为北帮移动坑线,电气化铁道运输的生产方式。各水平之间通过站场折倒方式建立联系。由于电铁运输限制坡度存在,运输系统中克服高差的调坡段将水平台阶切割为上下2 个三角台阶。根据机车爬坡能力即限制坡度15‰计算[4],相邻水平之间用以联络的调坡段运输线路,将水平台阶(台阶高度7 m)切割为467 m 长的上下2 个三角形的分台阶(此处为理论计算,实际生产作业时,运输系统不同区段还得预留控制坡度,其坡度值要小于15‰的坡度,因此现场实际三角台阶会更长)。按照采剥段现场统计记录,三角台阶爆破产生根底的占比达到全部统计记录的1/3,特别是段高小于5 m 的三角台阶,情况尤为突出。通过分析,小段高台阶易产生根底原因为:

1)爆破方案选择不合理。由露天台阶爆破理论可知,台阶爆破按照孔径、孔深不同,分为深孔台阶爆破和浅孔台阶爆破。通常将炮孔孔径大于50 mm、孔深大于5 m 的台阶爆破称为露天深孔台阶爆破;将孔深不超过5 m、孔径在50 mm 以下的台阶爆破称为露天潜孔台阶爆破[5]。受限于设备条件,小台阶爆破也可采用较大的炮孔直径,但不宜超过75 mm。东露天矿受限于钻孔设备条件,钻机仅有YQ-150A型回转钻机和SWDD-165 钻机2 种,造成低矮台阶钻孔孔径也将达到150 mm 甚至165 mm,爆破方案基本与深孔台阶爆破方案一致。因此造成低于5 m小段高台阶爆破效果不理想,易产生根底现象。

2)多排孔作业最小抵抗线方向与炮孔方向一致。小台阶采掘时,因台阶太小,无法直接装车,一般采用拨岩装车。为保证足够的装车量,往往在小台阶区域采用多排孔爆破,此时前排孔具有临空自由面,而后排孔只有上部1 个自由面,因此最小抵抗线方向与炮孔方向一致。其后果是产生飞石或出现冲炮,能量顺炮孔方向释放,电铲采掘时易出现根底。

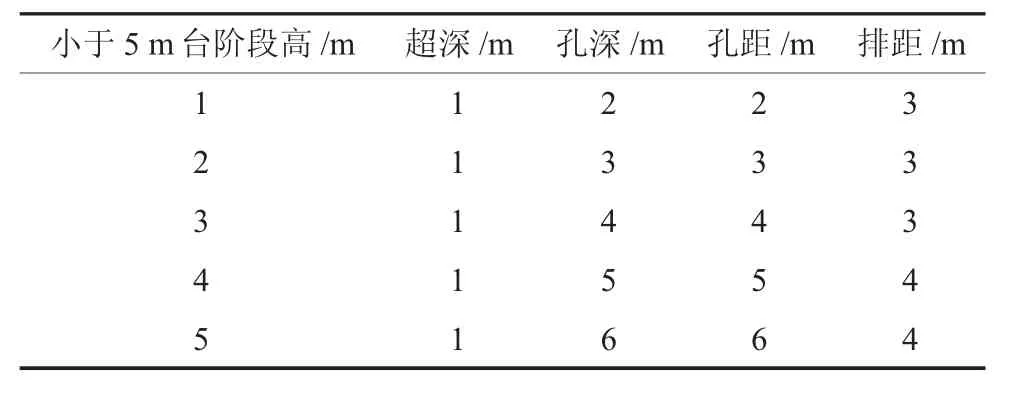

3)现场目测台阶高度偏差影响。东露天矿坑下采场地表每月由地质测量科实测验收后绘制采掘平面图更新,坑下采区特别是重点工程位置有时1 个月可能推进2~3 个采宽。因此,开采强度大的采区在验收图未更新时,爆破设计人员在确定需爆破台阶标高时只能通过眼睛估算。由于三角台阶区域本身就存在一定坡度,因此在确定台阶高度时会存在一定偏差。偏差一般不会超过0.5 m,在规程允许范围内,对于高台阶一般影响不大,但对高度小于5 m的三角台阶影响十分明显[6]。台阶高度每变化1 m,孔网参数随之发生变化。高度小于5 m 台阶布孔参数见表1。

钻孔通知单一般按照整数布孔,特别是当台阶高度为非整数时,四舍五入后台阶高度值偏差有时可达到1 m,直接改变孔网参数选择。台阶标高不准,孔网参数设计大时,造成爆破漏斗无法联通,采区产生大面积根底。因此,目测台阶高度带来的偏差也是小台阶易产生根底的原因之一。

表1 高度小于5 m 台阶布孔参数表

3 减少根底产生的技术措施

3.1 含泥灰岩夹层的绿色泥岩台阶消除根底

3.1.1 建立汇报制度以明确岩性变化区域位置

由于钻孔柱状图未对泥灰岩进行标注,采剥段制定管理规定,要求穿孔队要严格履行汇报职责。钻机司机作业通过观察钻机作业效率和钻孔排渣情况(泥灰岩区域钻孔时岩渣颗粒细小,有时成粉末状,颜色灰白,类似水泥)可判定含泥灰岩夹层绿色泥岩位置。遇有绿色泥岩夹泥灰岩区域,钻机司机要把位置区域做好标记,并详细告知爆破设计相关人员,爆破设计人员在做爆破设计时要把含泥灰岩夹层绿色泥岩与普通绿色泥岩岩石硬度差别考虑在内。

3.1.2 根据岩石硬度优化爆破方案

矿绿色泥岩爆破方案确定爆破单耗一般在170~180 g/m3。含有泥灰岩夹层的绿色泥岩普氏系数f 值为5.3,根据经验公式估算,爆破单耗达到265 g/m3左右。因此,要想得到较好的爆破效果,在爆破设计时首先要确定与硬度匹配的单耗值。提升单耗的方法分为缩小孔网参数和打辅助炮孔2 个途径。

1)缩小孔网参数。孔距缩小1 m,减小单孔爆破量,达到提高爆破单耗目的[7]。绿色泥岩台阶孔网参数:三角形布孔,台阶高度H 为7 m,孔距a 为6 m,排距b 为4 m,边孔距C 为3.5 m,台阶坡面角α 为75°,排数p 为2 排;含泥灰岩夹层绿色泥岩台阶孔网参数:三角形布孔,台阶高度H 为7 m,孔距a 为5 m,排距b 为4 m,边孔距C 为3.5 m,台阶坡面角α 为75°,排数p 为2 排。将2 组参数分别代入式(1),得单孔爆破量分别为197 m3和164 m3。由此可见,孔距缩小1 m,单孔爆破量减少33 m3。单孔装药量同为35 kg(7 个药包)时,爆破单耗分别为177 g/m3和213 g/m3,爆破单耗提高36 g/m3。

式中:Q 为单孔爆破量,m3;C 为前排炮孔中线至台阶坡顶线之间的安全距离(边孔距),m;b 为排距,m;H 为台阶高度,m;α 为台阶坡面角,(°);p 为排数;a 为孔距,m。

2)打辅助炮孔,增加爆破单耗。在三角形布孔中心打辅助炮孔,孔内放置辅助药包,单位爆破体积内增加炸药量,提高爆破单耗,克服主炮孔爆破漏斗间无法连通,易产生硬根问题。

3)优化后爆破方案。露天台阶采用深孔微差松动煤破和三角形布孔方式,爆破参数(以标准台阶2排炮孔为例)如下:①段高7 m;②超深1 m;③孔深8 m;④孔距5 m;⑤排距4 m;⑥药包质量7 kg;⑦主炮孔单孔装药量35 kg;⑧辅助孔数量n=主炮孔数-2(主炮孔数≥3);⑨辅助孔单孔装药量21 kg;⑩主炮孔单孔爆破量164 m3;11○单耗256 g/m3。

4)起爆网路设计。采用普通导爆管雷管组成接力捆绑网路,孔外采用2 段毫秒延期雷管,孔内采用6 段毫秒延期雷管。

通过优化爆破方案,含泥灰岩夹层绿色泥岩的爆破单耗提升到256 g,基本与含泥灰岩夹层硬度普氏系数f 值所需爆破单耗值相匹配。通过现场试验,爆破后爆堆沉降度符合要求,电铲采掘后无残留根底,实现消除根底目标。

3.2 段高小于5 m 台阶

3.2.1 小孔径钻机和药包

制定管理措施,规定低于5 m 台阶在制定爆破方案时采用小孔径钻机和小直径药包。东露天矿可以采用最小型钻机只有租用爆破公司阿特拉斯PD-45 钻机,钻孔直径115 mm,采用乳化炸药规格为质量4 kg,直径90 mm。对照YQ-150 和SWDD-165钻机,钻孔直径减小35 mm 和50 mm,药包直径减小20 mm。但对照爆破规程标准,爆破参数选用仍属于深孔爆破范畴。调整钻机和药包规格后,按照1~5 m 不同台阶高度分别在现场进行爆破试验,根据电铲采掘后现场记录显示,对减小爆破根底取得一定效果。同时,东露天矿还按照浅孔台阶爆破方案进行了爆破试验,在5 m 以下台阶采用40 mm 钻杆直径凿岩机配合32 mm 直径乳化炸药药卷进行爆破作业,记录的爆破效果和电铲采装效果评价2 方面显示,基本无根底现象产生,效果优良。但采用汽退凿岩设备需人工直接操控,大面积爆破作业效率偏低,目前在东露天矿还无法推广使用。

3.2.2 逐孔起爆技术

为解决低矮台阶多排孔爆破最小抵抗线方向与炮孔方向一致问题,在段高小于5 m 剥离台阶推广使用逐孔爆破方案[8]。

优点:①先起爆炮孔为后爆相邻炮孔多创造1个自由面,提高爆破炸药效能,减少根底和大块产生;②爆炸产生应力波沿多自由面反射,强化岩体松碎作用;③同段最大起爆药量小,能有效地控制和减少震动、冲击波和飞石等危害效应。

缺点:需采用高精度导爆管雷管,成本增加。

3.2.3 配备便携式测量仪器

针对台阶高度偏差影响爆破设计参数选取问题,经矿讨论决定,为爆破设计人员配备便携式台阶高度测量仪器(选用的徕卡测量仪)。通过现场使用,消除了目测偏差,爆破设计的准确性得以保证。

4 结语

针对特殊条件台阶爆破作业易产生根底这一技术难题,结合现场实际,通过明确岩性变化区域位置、增加辅助钻孔、缩小钻孔和药包直径、采用逐孔起爆技术、用仪器辅助测量台阶高度等工程、工艺措施的具体实施,彻底消除了特殊条件台阶爆破易产生根底的安全隐患,通过2020 年上半年现场具体实施情况检验,特殊条件台阶爆破根底发生情况比去年同期下降80 %以上,大幅减少处理根底二次作业频次,电铲采装效率显著提升,取得了良好的安全、技术、经济效果。