摆动电弧窄间隙厚板焊接工艺与熔池演变数值研究

2021-03-05张天雷何林基沈艳涛马春伟

徐 刚, 张天雷, 何林基, 沈艳涛, 马春伟

(1.上海工程技术大学 材料工程学院, 上海 201620; 2.北京遥感设备研究所, 北京 100854;3.北京海基科技发展有限责任公司, 北京 100192)

窄间隙熔化极活性气体保护电弧焊(metal active gas arc welding,MAG)是一种采用较小坡口角度的高效焊接方法,具有填充焊材量少,热输入低,焊缝力学性能好,生产效率高,制造成本低等优点[1-2]。但是,由于MAG焊电弧的张角较小,电弧的热量主要集中在底部,对前一道的根部和侧壁加热较弱,容易产生根部和侧壁未熔合的情况[3]。课题组使用电弧摆动的焊接方法,焊接过程中电弧会对焊道根部和侧壁进行直接加热,以解决未熔合问题。在数值模拟过程中常见的摆动电弧热源模型有:带状等效热源模型、基于阶梯模型的热源模型、基于坐标变换的摆动热源模型。带状热源模型对热源的运动路径进行了简化,没有反应热源的实际运动状态,故课题组采用基于坐标变换的热源模型,该模型可以较好地反映热源的实际运动状态,对于焊接应力的数值分析而言, 准确的热源分布往往是最重要的。同时,文献[4-11]中对摆动电弧焊接温度场进行了数值模拟,模拟结果与试验结果吻合良好。但都未使用热源模型对厚板窄间隙焊接工艺进行数值分析,故课题组以实际焊接工艺为依据,考虑热源的实际运动状态,及厚板焊接过程中层间散热问题,使用基于坐标变换的摆动电弧热源模型,并对70 mm厚板窄间隙焊接时采用摆动电弧焊接的过程进行了数值分析,讨论不同层在不同的焊接工艺下的根部和侧壁的融合情况及熔池演变过程[12]。

1 焊接试验

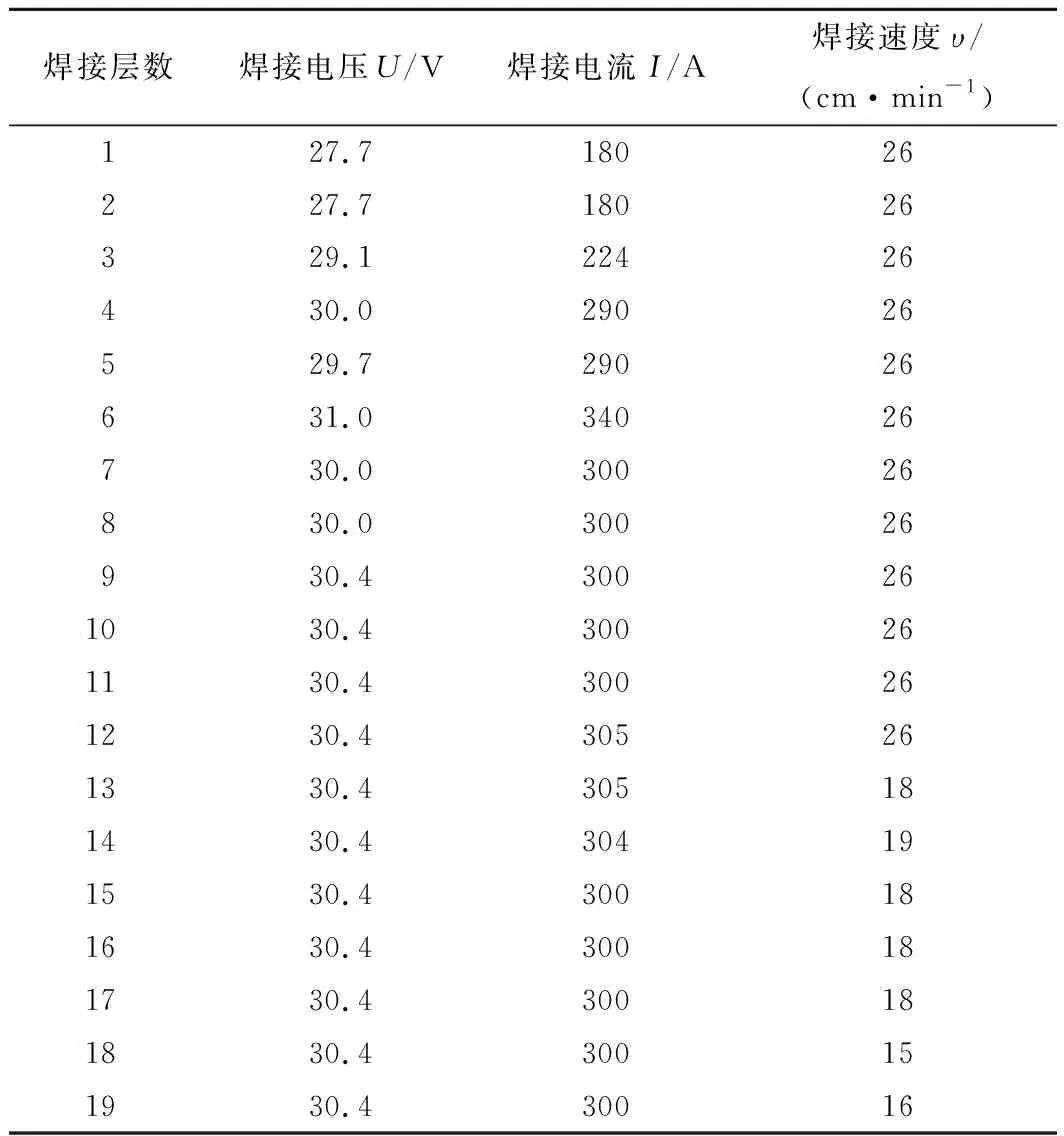

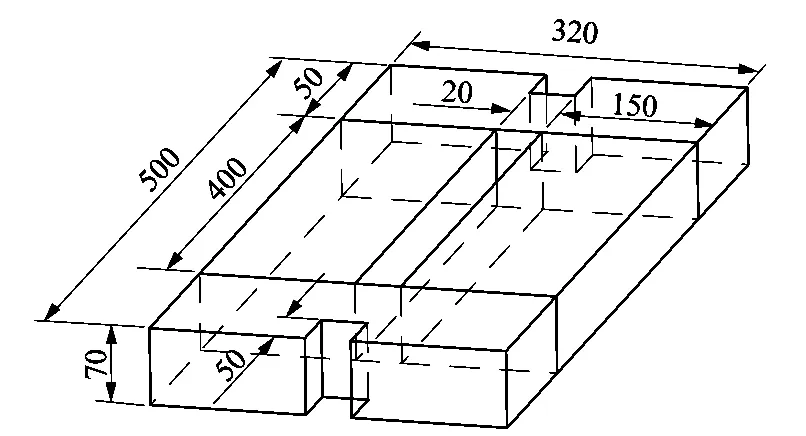

课题组采用摆动电弧窄间隙焊(swing arc narrow gap welding,GMAW)对碳钢进行窄间隙多层单道焊接。母材为Q235A钢,装配时在起弧和收弧处分别焊接固定块,焊缝底部焊接引弧板,厚度为5 mm。装配件形状尺寸如图1所示。焊丝为H08Mn2SiA,保护气为80%Ar+20%CO2,流量为18 L/min,摆动频率为0.7 Hz,摆动角度为178°,侧壁停留时间为0 ms,导电杆弯曲角度为8°,其余焊接参数见表1。为避免垫板被焊穿,第1层及第2层焊道采用较小的焊接热输入。为提高窄间隙焊接效率,第3层到第19层采用较大的焊接热输入。试验中并未采用连续焊,层间温度为室温。

表1 焊接工艺参数

图1 试验工件尺寸Figure 1 Test piece dimensions

2 有限元模型

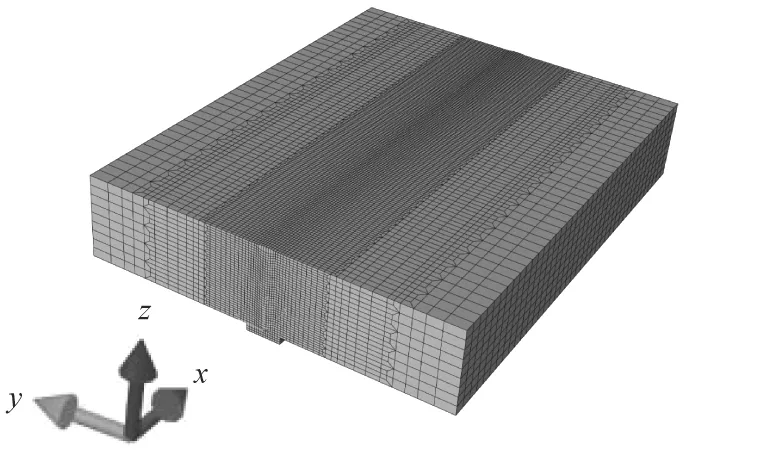

厚板焊接有限元网格模型如图2所示。为提高模型计算效率,课题组通过施加焊接热分析边界条件,对厚板焊接几何模型进行了简化,将起弧和收弧处的固定板略去。坐标原点位于第1层焊缝的起焊处,焊接方向为x轴正方向,焊缝厚度方向为z轴反方向。考虑计算精度及计算时间成本,模型网格采用偏移网格和过渡网格2种网格形式,焊缝及焊接热影响区(heat affected zone, HAZ)采用较小的网格尺寸(2.5 mm×2.0 mm×2.0 mm),远离焊缝处采用较大的网格尺寸(10 mm×10 mm×8 mm),总网格数量为240 000,网格类型为8节点六面体单元DC3D8,用于求解热传导。利用“生死单元”方法模拟熔滴填充焊缝的过程,并考虑了每层焊接时的焊道表面散热问题,及焊丝偏转对热源加载的影响[9] 56。

图2 模型网格划分Figure 2 Model mesh

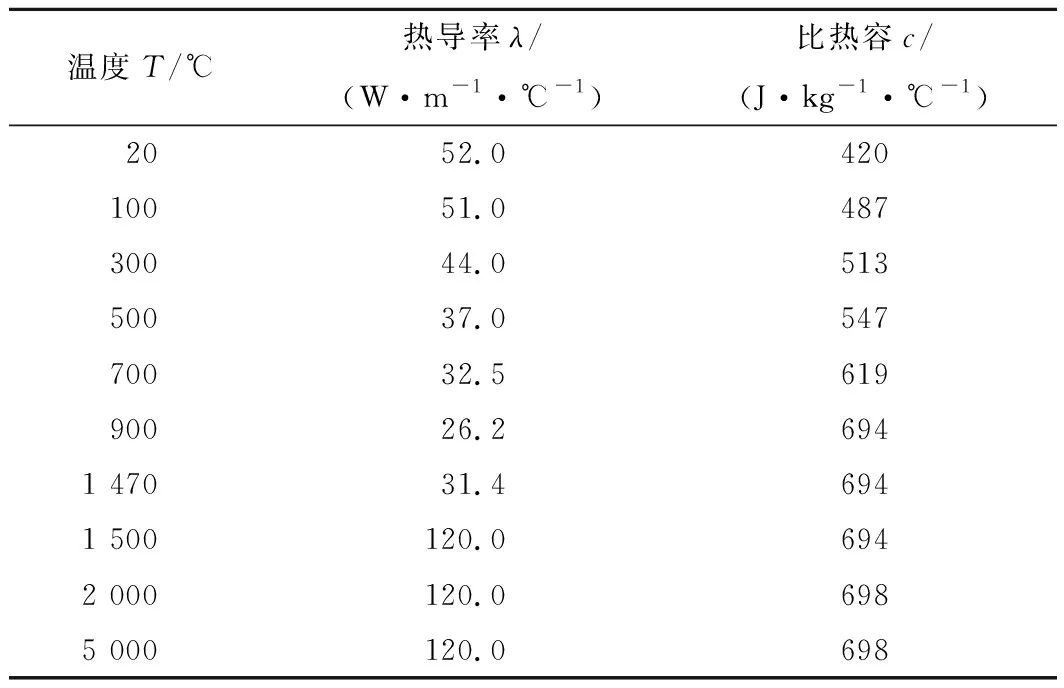

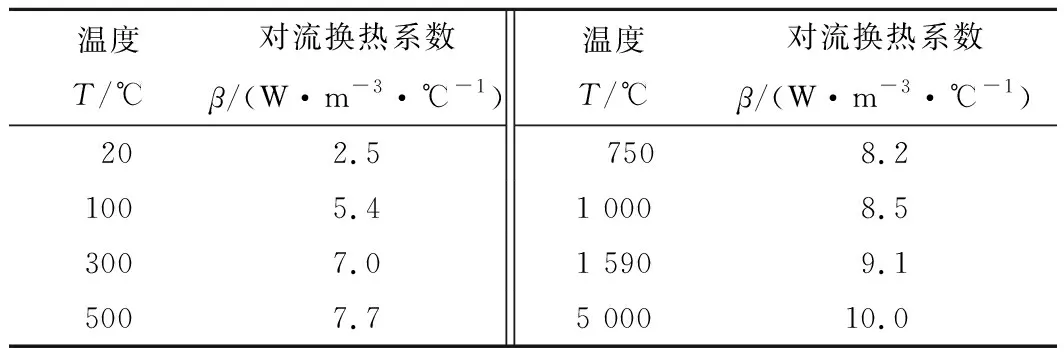

工件的热导率和比热容随温度变化数据如表2所示[13],工件的对流换热系数随温度变化的数据如表3所示[14]。其他参数有:工件密度为7 860 kg/m3,辐射换热系数为0.4,室温为20 ℃,固相线为1 470 ℃,液相线为1 520 ℃,相变潜热为273 790 J/kg,母材熔点为1 450 ℃[15]。

表2 低碳钢热物理性能

表3 低碳钢对流换热系数

3 摆动电弧热源模型

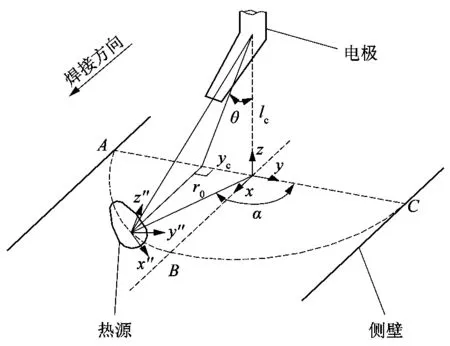

对于窄间隙摆动电弧焊接过程,可采用双椭球体热源描述电弧热输入。课题组使用文献[9]提供的窄间隙摆动电弧热原模型,热源运动形式如图3所示。

图3 电弧摆动角度及运动轨迹示意Figure 3 Schematic of swing angle and moving track of arc

焊枪绕z轴旋转,形成热源运动轨迹为ABC,r0为摆动半径,α为水平摆角,θ为热源相对于z轴的偏转角度。任意时刻t,热源中心运动位移在xyz轴的分量可表达为:

xc=u0t+r0sinα;

(1)

yc=r0cosα;

(2)

zc=z0。

(3)

式中u0为焊接速度。

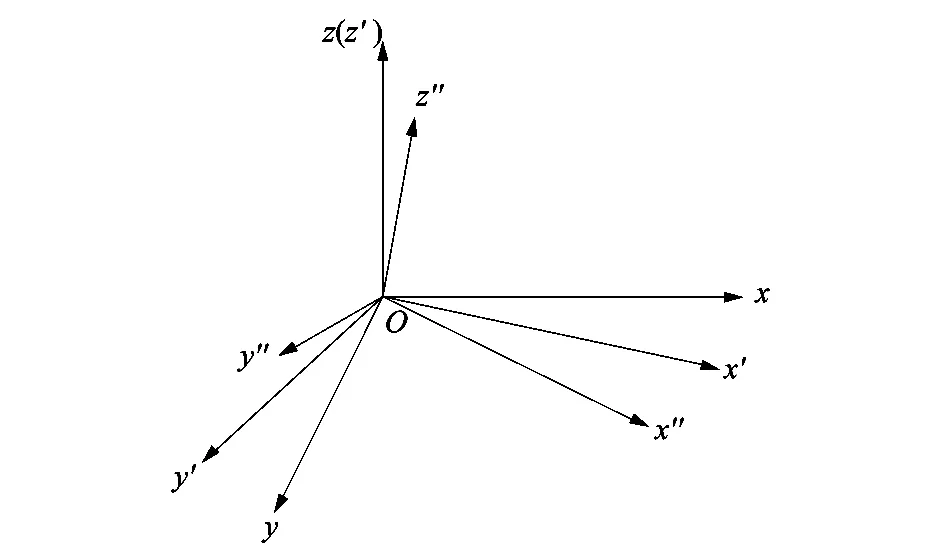

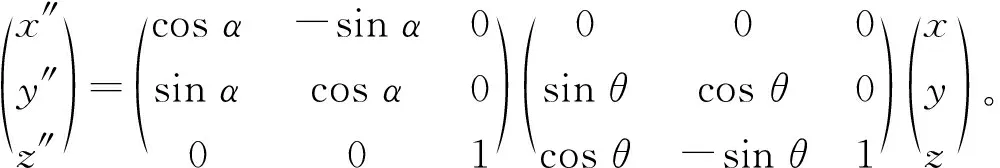

为准确反应热源的运动状态,需要对O-xyz坐标系进行坐标变换,使热源沿z轴和x轴发生偏转,得到相对于原坐标系倾斜的热源分布函数。

图4为坐标变换示意图,坐标系O-xyz绕z逆时针旋转角度α后形成坐标系O-x′y′z′,然后坐标系O-xyz绕x逆时针旋转角度θ,形成坐标系O-x″y″z″。公式(4)为坐标变换的矩阵方程。

图4 坐标系旋转示意图Figure 4 Schematic of coordinate system rotation

(4)

将式(1)~(3)代入式(4)中,即将热源运动中心代入旋转坐标系,得到如图4所示的坐标系O-x″y″z″。热源中心3个方向的位移在移动坐标系下可表示为:

(5)

式中α,θ计算方法如下:

(6)

(7)

式中ω为角速度。

将式(5)代入双椭球热源方程,可获得在O-xyz坐标系下的摆动电弧热源方程:

(8)

(9)

式中:qf为前半球热流密度,qr为后半球热流密度,η为电源热效率,I为焊接电流,U为焊接电压,αf,αr,b和c为热源分布系数。

4 试验结果

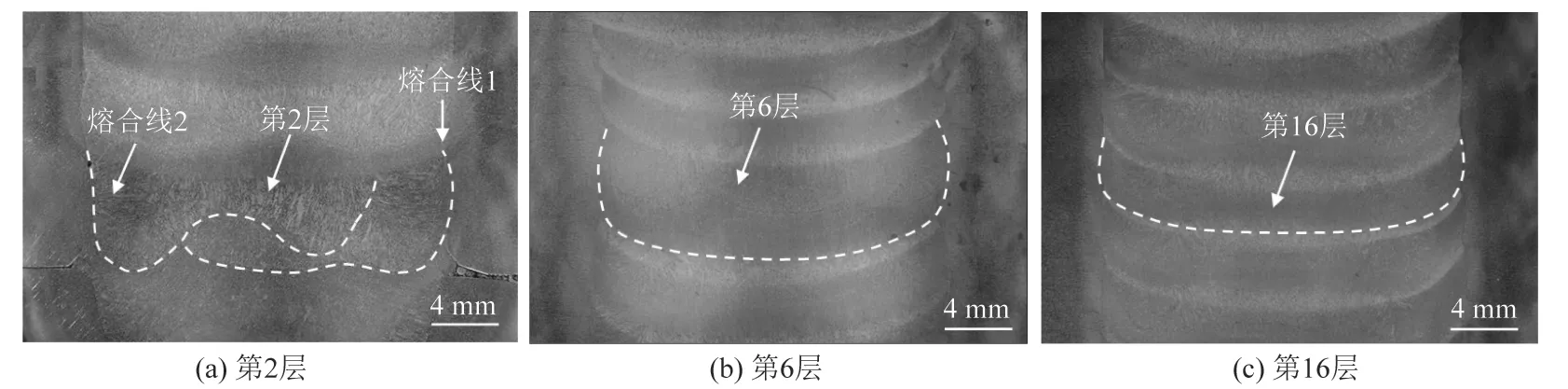

由于焊接层数较多,课题组选取工艺参数具有代表性的第2层、第6层及第16层的焊缝横截面金相照片进行焊缝横截面熔池形态分析。图5为不同层的焊缝横截面金相照片,从图5(a)中我们可以发现第2层焊缝横截面存在2条熔合线,熔合线走向有多道焊焊缝熔合线的特征,即第2层焊缝在焊接过程中有重熔现象;从图5(b)和图5(c)中我们可以发现第6层及第16层焊缝横截面融合线走向较为平缓,表现为单道焊熔池特征。

图5 焊缝横断面试验结果Figure 5 Weld cross-section test results

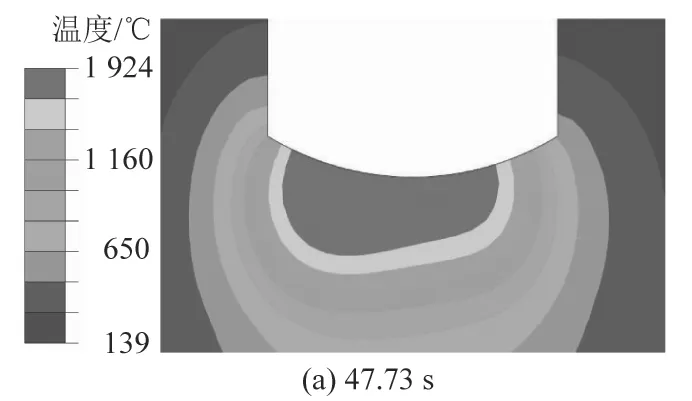

课题组选取第2层及第6层进行温度场数值计算,分析不同工艺参数下熔池的形成过程。图6为第2层横截面温度场数值计算结果,从图中可以发现:在t=47.73 s时,摆动的电弧运动到焊缝截面处,在焊缝截面中心偏左处形成熔池;随着电弧向右摆向侧壁,如图6(b)所示,熔池也向右侧运动;在t=48.24 s时,电弧在焊缝截面侧壁处形成如图6(c)所示的熔池形貌;从t=47.73 s到t=48.42 s这段时间内形成熔合线1。随着电弧离开侧壁,侧壁处熔池逐渐凝固,熔池开始随着电弧向左侧运动,如图6(d)所示;在t=48.90 s时,电弧在右侧壁形成如图6(e)所示的熔池形貌;随着电弧沿焊接方向匀速移动,电弧逐渐远离焊缝截面,熔池开始凝固。由于电弧的摆动速度较焊枪移动速度快,在电弧摆向右侧壁的过程中又使焊缝截面熔池向右移动,电弧在运动过程中,融化了部分中心处已凝固的熔池;从t=48.90 s到t=49.31 s时间内形成熔合线2,如图6(g)所示。随着焊枪运动电弧远离焊缝截面,熔池逐渐凝固。熔池计算融合线走向与焊缝横截面金相融合线走向相近,数值计算结果可以反映熔池形成情况。

图7为第2层焊件表面温度场数值计算结果,图中虚线标记处为图6温度场所取截面。从图中可以发现,在电弧摆动1个周期内熔池表面形貌在不断变化,这是由于第2层焊接热输入较小,导致第2层熔池较小,任意时刻熔池都无法填满焊缝的宽度方向,而是通过电弧摆动完成焊缝宽度方向的填充,说明电弧摆动对熔池形态影响较大。从图7(a)和7(b)中可以发现,电弧摆至侧壁的过程中,熔池呈月牙状。从图7(c)中可以发现,电弧离开侧壁时,熔池的峰值温度最大,这是由于侧壁处电弧运动轨迹最密集,即单位时间内热输入最大。

图7 不同时刻焊件上表面温度场计算结果Figure 7 Calculation results of temperature field on top surface of workpiece at different time

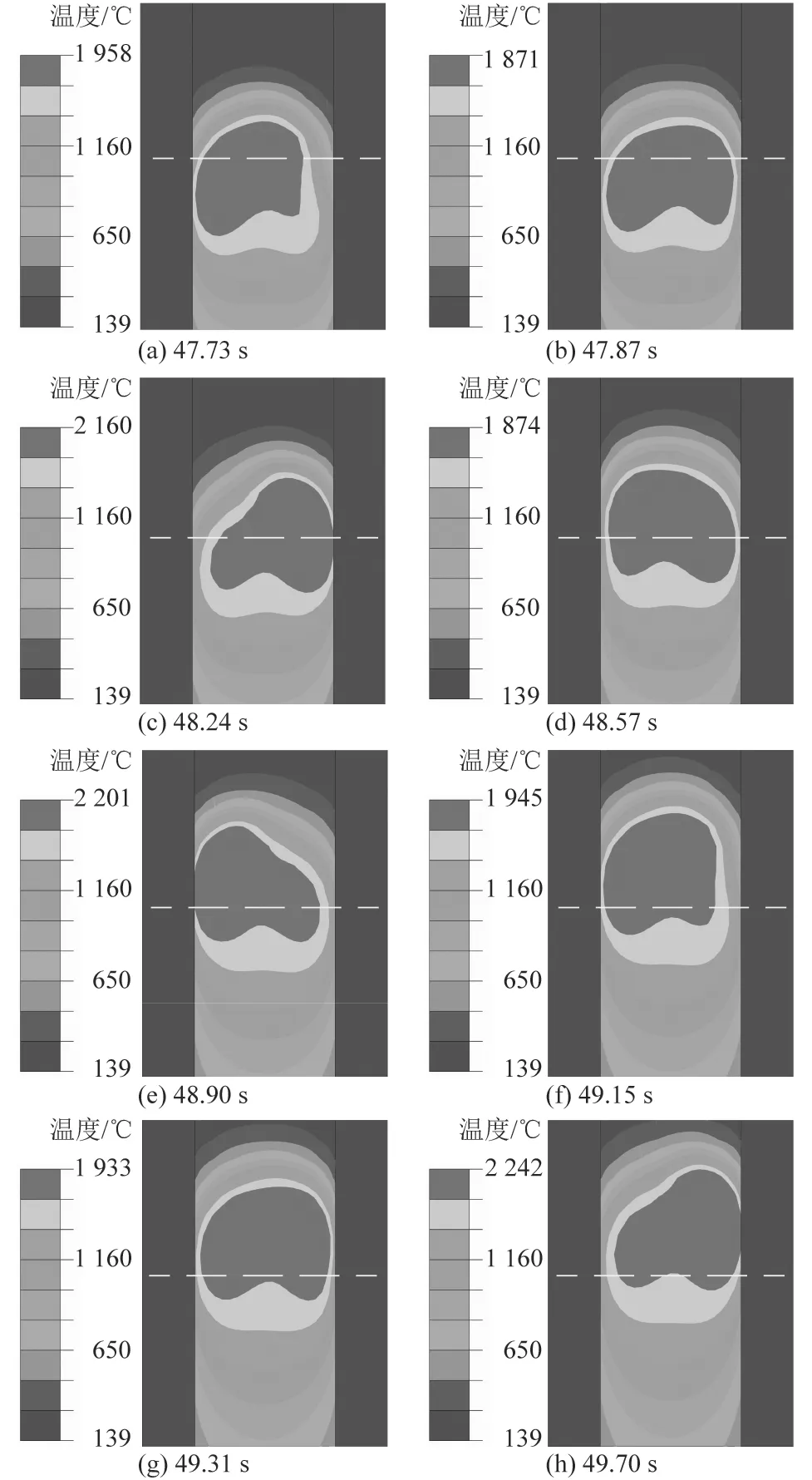

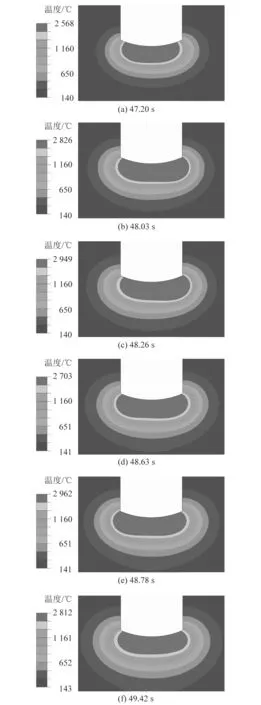

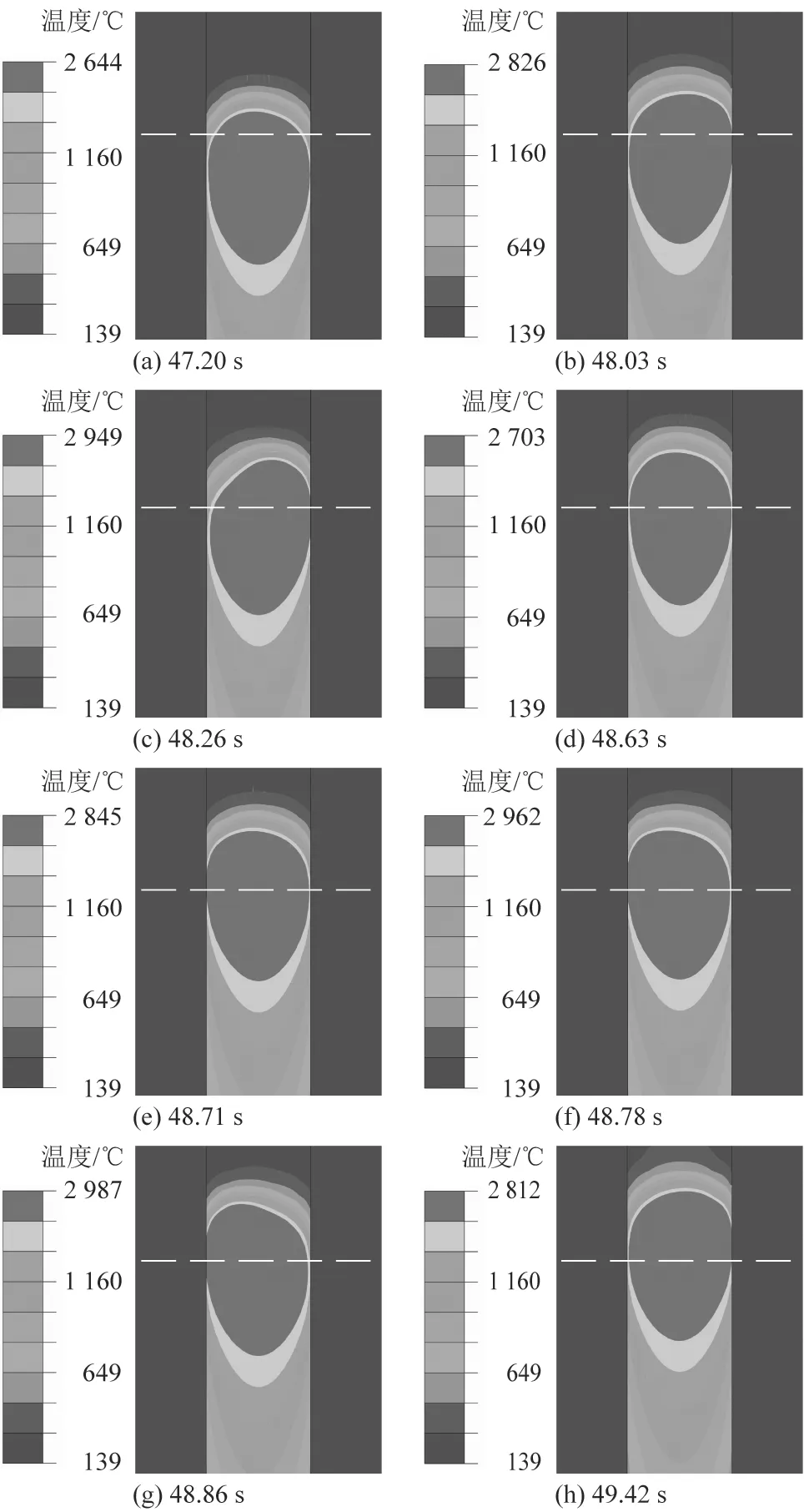

图8为第6层横截面温度场数值计算结果。从图中我们可以发现:在1个周期内,熔池横截面熔池形态略有变化,这是由于第6层焊缝焊接热输入较大,焊接熔池贯穿了整个焊缝横截面,使熔合线走向趋于平稳。在t=47.20 s时,熔池前端到达焊缝截面处,在焊缝截面中心形成碗状熔池;如图8(b)所示,随着电弧的运动,电弧摆动至右侧壁处;当t=48.26 s时,电弧离开右侧壁向焊缝截面中心运动,此时熔池峰值温度达到最大;在t=48.78 s时,电弧摆出左侧壁,此时熔池峰值温度再次达到最大。随着电弧远离焊缝截面,熔池逐渐凝固。焊缝截面处熔池横截面基本呈对称分布,由于电弧在侧壁处热输入相对较大,使侧壁处熔池略有突出,熔池呈现不明显的哑铃状。

图8 不同时刻焊件横断面温度场计算结果Figure 8 Calculation results of temperature field at cross-section of workpiece at different time

图9为第6层焊件表面温度场数值计算结果,图中虚线标记处为图8温度场所取截面。从图中可以发现,熔池表面形态变化不大,只有熔池前端略有差别,即电弧摆动对熔池形态变化影响较小,这是因为第6层焊接热输入较大,产生的熔池尺寸较大,而焊缝宽度较窄,使电弧摆动对熔池形态影响较小。由于电弧做近似半圆摆动,使熔池前端基本呈半圆形。而当电弧摆出侧壁时,熔池前端靠近侧壁处开始突出,这是由于此处热输入较大,引起熔池扩大,同时使熔池的峰值温度达到最大。

图9 不同时刻焊件上表面温度场计算结果Figure 9 Calculation results of temperature field on top surface of workpiece at different time

5 结语

课题组综合考虑实际焊接工艺条件及焊缝几何形貌对热源加载的影响,建立了70 mm厚板焊接有限元模型,研究了不同工艺条件下熔池的演变情况;通过试验与模拟结果对比可知该模型可以较好地反映摆动电弧厚板焊接熔池的演变情况。研究结果表明:

1) 当电弧摆动频率为0.7 Hz、焊接电压为27 V、焊接电流为180 A时,单层焊缝会出现重熔现象,电弧运动状态对熔池形态影响较大。

2) 当电弧摆动频率为0.7 Hz、焊接电压为30 V、焊接电流为340 A时,熔池形态变化较小,熔合线走向平缓,电弧运动状态对熔池形态影响较小。