汽车用内饰材料物性改善研究

2021-03-03马丹阳

马丹阳

摘 要:随着社会发展,我国的科学水平不断进步。用二价金属皂(钡、镉、钙、锌)及其二元混合物(Ba/Cd和Ca/Zn)和环氧化橡胶籽油(4.5%环氧化物含量)及其与单一二价金属皂的混合物作为增塑剂,对邻苯二甲酸二辛酯增塑PVC的热稳定性进行了评价。结果表明,二价金属皂对邻苯二甲酸二辛酯增塑聚氯乙烯(PVC)的热降解稳定性较好,二元皂混合物能显著提高PVC的热稳定性,显著降低脱色指数值,延长脱氯化氢诱导期,降低脱氯化氢初始速率的速率常数值;与二价金属皂相比,环氧化橡胶籽油对增塑PVC的热降解稳定性较差;生物基添加剂与邻苯二甲酸二辛酯增塑PVC相容,在增塑PVC加工温度范围内稳定,抑制/减缓了脱氯化氢反应,降低了降解程度。

关键词:压延;PVC糊剂;选择研究

引言:

近年来,我国家庭汽车的市场需求越来越多,使很多汽车下了生产线就直接进入市场,导致各种配件和材料的有害气体没有释放期;同时安装在车内的塑料件、地毯、车顶毡、沙发等造型设计越来越注重造型感,加上供应商对成本的严格控制,内饰件中低成本的新材料不断被开发,新工艺也在不断地运用中。伴随着新材料新工艺的大量使用,车内总挥发性有机物(TVOC)的种类也逐渐增多。大量研究表明,乘客长期处于高浓度的TVOC环境中,会对自身身体健康造成不利影响。TVOC检测过程中存在多种影响因素,为了确保TVOC检测结果可靠稳定以及结果一致,本工作从近几年来参与的实验室间TVOC检测比对和DRRR能力验证活动出发,对影响TVOC检测的主要因素展开研究。内饰非金属材料的TVOC检测主要的测试标准为德国汽车工业协会标准VDA277顶空-气相色谱法。

1 PVC黄变分析概述

聚氯乙烯(PVC)是全世界消费最广泛的塑料材料之一,在各种应用中以未增塑和增塑的形式使用。大约40%的聚氯乙烯生产进入软消费产品,如电线和电缆绝缘、地板、墙面和包装材料。在这些应用中,PVC树脂与增塑剂(一种低分子量的树脂或液体)混合,通过降低聚合物的二级转变温度来改善聚合物的柔韧性和可加工性。大多数柔性塑料在其最终用途方面受到限制,因为增塑剂是低至中等分子量化合物,沸点以下可测量的蒸汽压力容易在高温环境中挥发和降解,导致增塑材料的黏性和脆性。聚氯乙烯在分子水平上固有的热不稳定性通常归因于聚合物结构中的薄弱环节,烯丙基和三氯化物。21世纪,人们的环境意识水平不断提高,越来越多的人关心自己的健康问题。环境问题已成为人类社会关注的焦点。许多国家、地区和组织都制定了严格的标准和规章来限制有害物质的使用。传统的PVC电线电缆材料含有一定量的重金属等有害物质,成为制约电线电缆在电气设备、基础设施、基建等场合应用的重要因素。为了保护人类健康,维护生态环境,减少对社会环境的威胁和污染,

2汽车用内饰材料物性改善研究

2.1增塑剂的选择

在聚合物中加入增塑剂可以减小树脂分子间的相互作用力。增塑剂的主要作用是降低聚合物的熔融温度和熔体黏度,从而降低聚合物的加工温度,赋予聚合物制品柔软性和低温性能。实验表明,环境友善90℃PVC护套料的关键是使其重量损失、断裂伸长率变化率和低温冲击脆化性能达到标准要求。为了使护套料具有良好的电绝缘性能和物理机械性能,需要选用热稳定性好、挥发率低的高效增塑剂。聚氯乙烯护套环境友善中常用的增塑剂包括:邻苯二甲酸二酯(DPHP)、邻苯二甲酸双十三酯(DTDP)和三甲基三辛酯(TOTM)。从最好到最坏,可以将增塑剂分为:TOTM,DPHP,DIDP和DOPA。90℃PVC护套料需要耐高温和低挥发速率的增塑剂。DPHP具有优良的整体性能,具有增塑效率高、挥发率低、耐寒性好、电性能好等特点,是理想的主要增塑剂。DPHP的性能与DIDP相似,但价格比DIDP便宜。因此,通过使用DIDP和DOTP,可以得到理想的护套材料,满足要求。材料的挥发性越小,产品的重量损失越小,产品的老化性能越好。材料的挥发性主要与所用的增塑剂有关,而增塑剂的挥发性与其闪点有关。闪点越低,挥发速率越大。

2.2樣品干燥方式(真皮材料)

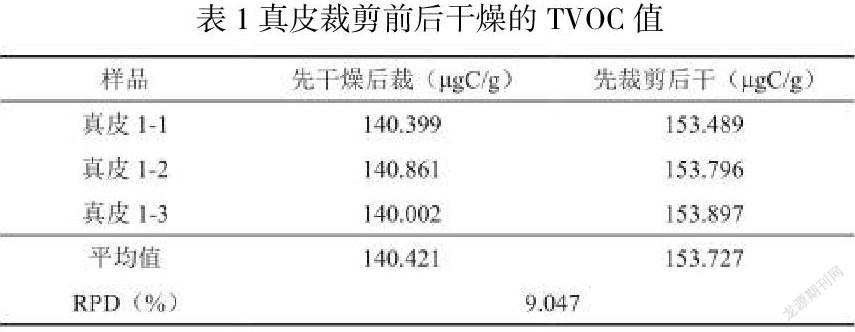

对天然化合物(如棉、木头、皮革、毛)TVOC检测之前需要进行干燥预处理。由于真皮的制造工艺过程复杂,因此不同部位的真皮均匀性也较差。真皮材料的含水率一般大于10%,水分含量的大小直接影响FID检测器的检测结果,从而影响样品TVOC含量。为了降低样品中水分含量对结果的影响,TVOC测试标准中规定,天然化合物需用氯化钙干燥24h后再进行测试。但标准中对干燥处理方式未做明确规定,实际操作中发现处理方式不同,结果不同。相同部位的真皮材料先干燥后裁剪和先裁剪后干燥两种不同的前处理方式,结果有着明显的差异,如表1所示。

2.3不同升温速率对样品热分解的影响

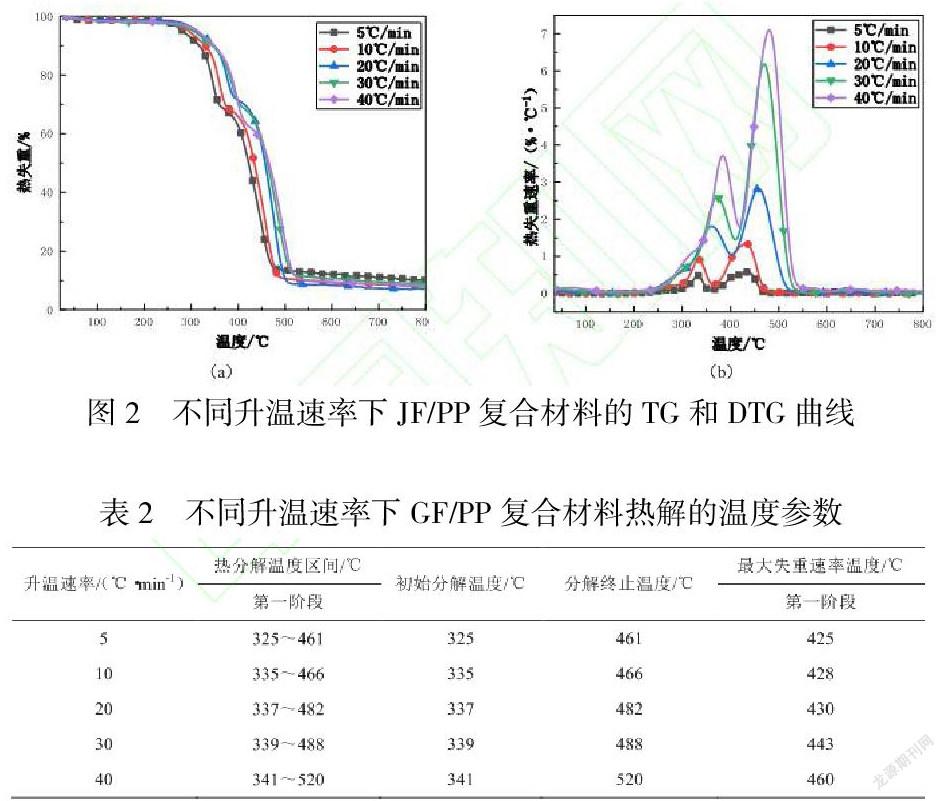

按5℃/min、10℃/min、20℃/min、30℃/min和40℃/min五种升温速率对两种样品进行了热重实验。图1(a)、(b)和图2(a)、(b)分别为不同升温速率下GF/PP复合材料和JF/PP复合材料的TG和DTG曲线。图1显示在不同的升温速率下,GF/PP复合材料的热分解过程依然只有一个分解阶段,分解后样品残留率基本一致,约为42.11%。表2显示GF/PP复合材料初始分解温度为325~341℃,初始分解温度随着升温速率的增加向高温方向移动但变化不大;分解终止温度为461~520℃,最大失重速率温度为425~460℃,随着升温速率的增加,两者温度都有所升高,且变化较大,热分解反应区间也因此加宽。

2.4填料的选择

通过在塑料中添加填料,可以降低产品成本,减少树脂的消耗。还可以改善塑料的一些性能,如减少热变形,提高捏合性能,减少模具收缩。但另一方面也会影响塑料的拉伸强度和低温性能。一般来说,聚氯乙烯护套料中使用的是碳酸钙填料。如果在聚氯乙烯护套复合材料中加入较重的碳酸钙,其产量会比碳酸钙高,而且表面质量也更好。重型碳酸钙的生产工艺简单,产生的粉尘少。重型碳酸钙的设计和制造满足了绿色环保的要求。如果加入更多的碳酸钙,聚氯乙烯的低温冲击性能往往导致失效。这是因为在保持增塑剂用量不变的情况下增加了碳酸钙的用量。这将导致鞘层化合物的玻璃化转变温度升高,从而降低材料的低温性能。

结语

综上,本文研究了几种二价金属皂及其外加剂、环氧化硫及其外加剂与二价金属皂对增塑PVC热降解的影响。所观察到的稳定作用表明,在制备适用于乙烯基聚合物加工的添加剂方面,RSO具有潜在的技术应用价值。在此基础上进行了环保型PVC制备的深入分析和实验设计,结果表明,以PVCSG-3为基础树脂,Ca/Zn复合稳定剂为稳定剂,DIDP和DOTP为增塑剂,重碳酸钙为填料,双酚a为抗氧剂,聚乙烯蜡为润滑剂,炭黑为着色剂,生产出性能优良的环保型90摄氏度PVC护套料。

参考文献

[1]周智华.聚-L-乳酸及其复合材料的制备与性能研究[D].中南大学,2007.

[2]佚名.聚丙烯基树脂组合物用于汽车零部件、汽车外饰件[J].乙醛醋酸化工,2018(2):54.